SLM pro aditivní výrobu kovů

Obsah

Přehled selektivního laserového tavení

Selektivní laserové tavení (SLM) je proces 3D tisku z kovu pomocí fúze v práškovém loži, který využívá laser k selektivnímu tavení a spojování částic kovového prášku vrstvu po vrstvě a vytváří tak plně husté díly.

Klíčové vlastnosti technologie SLM:

| Charakteristický | Popis |

|---|---|

| Materiály | Kovy jako nerezová ocel, titan, hliník, slitiny niklu. |

| Typ laseru | Vláknové, CO2 nebo přímé diodové lasery |

| Atmosféra | Inertní atmosféra argonu nebo dusíku |

| Rozlišení | Možnost jemných rysů až do 150 μm |

| Přesnost | Rozměry dílů v rozmezí ±0,2% nebo lepší |

SLM umožňuje vyrábět složité kovové díly na míru pro letecké, lékařské, automobilové a průmyslové aplikace.

Jak funguje selektivní laserové tavení

Proces tisku SLM funguje následovně:

- 3D model rozřezaný na 2D vrstvy průřezu

- Prášek rozetřete v tenké vrstvě na stavební desku

- Laser selektivně skenuje vrstvu, tavící se prášek

- Roztavený prášek ztuhne a spojí se dohromady.

- Sestavovací deska se sníží a na ni se rozprostře nová vrstva.

- Proces se opakuje, dokud se nevytvoří celá část

Netavený prášek poskytuje oporu při vytváření součásti. To umožňuje vytvářet složité geometrie bez speciálních podpůrných struktur.

Typy systémů selektivního laserového tavení

Existuje několik SLM konfigurace systému:

| Systém | Podrobnosti |

|---|---|

| Jednoduchý laser | Jeden vysoce výkonný laser pro tavení |

| Multi laser | Více laserů pro zvýšení rychlosti sestavování |

| Skenovací systém | Galvo zrcadla nebo pevná optika |

| Manipulace s kovovým práškem | Otevřené systémy nebo uzavřená recyklace prášku |

| Řízení atmosféry | Uzavřená stavební komora naplněná argonem nebo dusíkem |

Vícelaserové systémy nabízejí rychlejší sestavení, zatímco uzavřená smyčka manipulace s práškem zvyšuje efektivitu a recyklovatelnost.

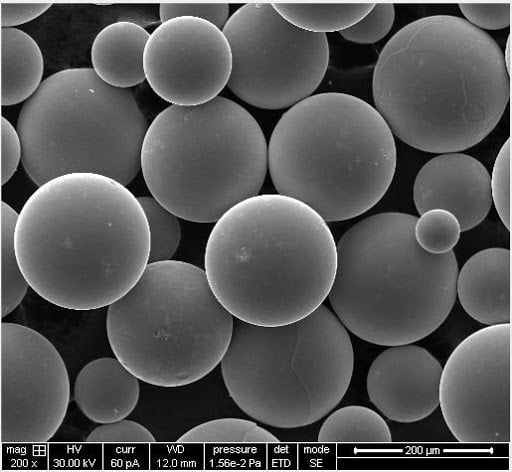

Materiály pro selektivní laserové tavení

Mezi běžné kovové materiály používané pro SLM patří:

| Materiál | Výhody |

|---|---|

| Slitiny hliníku | Lehké a s dobrou pevností |

| Slitiny titanu | Vysoký poměr pevnosti a hmotnosti |

| Nerezové oceli | Odolnost proti korozi, vysoká houževnatost |

| Nástrojové oceli | Vysoká tvrdost a odolnost proti opotřebení |

| Slitiny niklu | Odolnost vůči vysokým teplotám |

| Kobalt-chrom | Biokompatibilní s dobrým opotřebením |

Řada práškových slitin umožňuje vlastnosti, jako je pevnost, tvrdost, teplotní odolnost a biokompatibilita, které jsou potřebné pro různé aplikace.

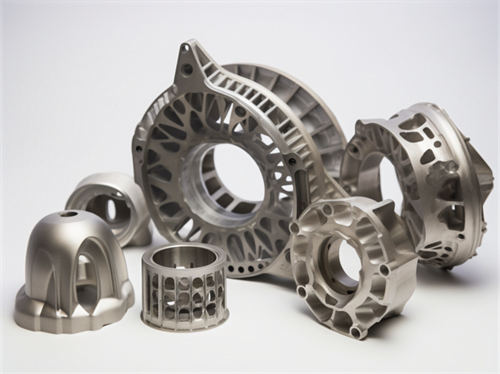

Aplikace selektivního laserového tavení

Mezi typické aplikace tisku kovů pomocí SLM patří:

| Průmysl | Aplikace |

|---|---|

| Aerospace | Součásti motoru, lehké konstrukce |

| Lékařský | Zakázkové implantáty, protetika, nástroje |

| Automobilový průmysl | Lehké díly, zakázkové nástroje |

| Průmyslový | Odlehčovací komponenty, výroba pro konečné použití |

| Ropa a plyn | Korozivzdorné ventily, díly pro ústí vrtů |

SLM umožňuje vyrábět složité kovové díly na zakázku konsolidované do jednoho kusu a optimalizované z hlediska hmotnosti a výkonu.

Výhody selektivního laserového tavení

Hlavní výhody technologie SLM:

| Benefit | Popis |

|---|---|

| Složité geometrie | Neomezená volnost designu organických tvarů |

| Konsolidace části | Sestavy vytištěné jako jedna součást |

| Přizpůsobení | Snadná úprava pro výrobu dílů na zakázku |

| Odlehčení | Mřížové struktury a optimalizace topologie |

| Úspora materiálu | Snížení odpadu ve srovnání se subtraktivními metodami |

| Následné zpracování | Může vyžadovat odstranění podpěr a povrchovou úpravu |

Tyto výhody umožňují vyrábět kovové díly s vyšším výkonem při konkurenceschopných dodacích lhůtách a nákladech při nižších objemech výroby.

Omezení selektivního laserového tavení

Mezi omezení SLM patří:

| Omezení | Popis |

|---|---|

| Velikost dílu | Omezeno na objem tiskárny, obvykle pod 1 m3 |

| Produktivita | Relativně pomalé výrobní tempo omezuje velké objemy |

| Následné zpracování | Může vyžadovat odstranění podpěr, obrábění, dokončovací práce |

| Anizotropie | Mechanické vlastnosti se liší v závislosti na orientaci stavby |

| Povrchová úprava | Povrch po vytištění je poměrně drsný |

| Odborné znalosti operátora | Vyžaduje rozsáhlé zkušenosti s tiskárnami |

Tato technologie je nejvhodnější pro nízké až střední objemy výroby složitých kovových dílů.

Dodavatelé SLM tiskáren

Přední výrobci systémů SLM:

| Společnost | Významné systémy |

|---|---|

| EOS | Řada EOS M |

| 3D Systems | Řada DMP |

| Přísady GE | X Line 2000R |

| Trumpf | TruPrint 1000, 3000 |

| Řešení SLM | SLM 500, SLM 800 |

| Renishaw | AM500, AM400 |

Stroje se pohybují v rozmezí od menších stavebních objemů kolem 250 x 250 x 300 mm až po velké systémy 800 x 400 x 500 mm pro vysokou produktivitu.

Výběr 3D tiskárny SLM

Klíčová hlediska při výběru systému SLM:

| Faktor | Priorita |

|---|---|

| Objem sestavy | Shoda s požadovanými velikostmi dílů |

| Podporované materiály | Potřebné slitiny, jako je Ti, Al, nerez, nástrojové oceli. |

| Systém inertního plynu | Uzavřená, automatizovaná manipulace s argonem nebo dusíkem |

| Laserová technologie | Vláknové, CO2 nebo přímé diodové lasery |

| Metoda skenování | Galvanické nebo pevné zrcadlové skenování |

| Manipulace s práškem | Preferovaná recyklace v uzavřeném cyklu |

Optimální systém SLM poskytuje materiály, objem konstrukce, rychlost a vlastnosti manipulace s práškem, které jsou pro dané aplikace potřebné.

Požadavky na zařízení SLM

Aby bylo možné provozovat tiskárnu SLM, musí zařízení splňovat:

- Úrovně elektrického výkonu 20-60 kW typicky

- Stabilní teplota kolem 20-25 °C

- Nízká vlhkost pod 70% RH

- Kontrola částic a manipulace s kovovým práškem

- Přívod a odvzdušnění inertního plynu

- Filtrace výfukových plynů pro uvolněné částice

- Monitorovací systémy pro atmosféru

- přísné bezpečnostní postupy pro zaměstnance

Systémy SLM vyžadují rozsáhlou infrastrukturu pro napájení, chlazení, manipulaci s práškem a dodávku inertního plynu.

Parametry procesu tisku SLM

Typické parametry tisku SLM:

| Parametr | Typický rozsah |

|---|---|

| Výkon laseru | 100-400 W |

| Rychlost skenování | 100-2000 mm/s |

| Tloušťka vrstvy | 20-100 μm |

| Rozteč poklopů | 50-200 μm |

| Velikost místa | 50-100 μm |

| Vzor skenování | Střídavé, otočené pro každou vrstvu |

Přesné nastavení těchto parametrů je nutné k dosažení plně hustých dílů pro každý prášek slitiny.

SLM Pokyny pro navrhování a omezení

Klíčové zásady pro navrhování SLM zahrnují:

| Pokyn | Důvod |

|---|---|

| Minimální tloušťka stěny | Zabraňte nahromadění tepla a deformaci |

| Podporované převisy | Zabránění kolapsu bez podpěr |

| Vyhněte se tenkým prvkům | Zabraňte tání nebo odpařování |

| Orientujte se na sílu | Optimalizace pro směr zatížení |

| Minimalizujte používání podpory | Zjednodušení následného zpracování |

Proces SLM klade geometrické požadavky, jako jsou úhly přesahu a minimální velikosti prvků, které je třeba zohlednit.

Požadavky na následné zpracování SLM

Běžné kroky následného zpracování dílů SLM:

| Proces | Účel |

|---|---|

| Odstranění podpory | Odstranění automaticky generovaných podpor ze softwaru |

| Odstranění prášku | Vyčistěte zbývající prášek z vnitřních kanálů |

| Povrchová úprava | Zlepšení kvality a drsnosti povrchu obráběním |

| Odstraňování stresu | Snížení zbytkových napětí tepelným zpracováním |

| Izostatické lisování za tepla | Zlepšení hustoty a snížení vnitřních dutin |

Úroveň následného zpracování závisí na požadavcích aplikace na tolerance, povrchovou úpravu a vlastnosti materiálu.

Kvalifikační testování dílů SLM

Typické kvalifikační testy pro komponenty SLM:

| Typ testu | Popis |

|---|---|

| Analýza hustoty | Měření hustoty ve srovnání s kovanými materiály |

| Mechanické zkoušky | Zkoušky tahu, únavy a lomové houževnatosti |

| Metalografie | Zobrazování mikrostruktury a analýza defektů |

| Chemická analýza | Zkontrolujte, zda složení odpovídá specifikaci |

| Nedestruktivní | CT nebo rentgenová kontrola dutin |

Důkladné testování zajišťuje, že díly SLM splňují požadavky před uvedením do výroby.

Výhody SLM Technologie

Selektivní laserové tavení přináší klíčové výhody:

- Složité, organické geometrie, které nejsou možné při odlévání nebo CNC.

- lehčí konstrukce díky optimalizaci topologie.

- Konsolidace dílů do jednotlivých tištěných komponent

- Snížení odpadu ve srovnání se subtraktivními metodami

- Přizpůsobení a rychlé iterace návrhu

- Výroba kovových dílů Just-in-time

- Vysoká pevnost a tvrdost blížící se kovaným materiálům

Díky těmto výhodám je SLM vhodná pro výrobu dílů s vysokou hodnotou a malým objemem na vyžádání v různých průmyslových odvětvích.

Výzvy spojené s přijetím SLM tisku

Překážky bránící zavedení SLM zahrnují:

| Výzva | Strategie zmírňování dopadů |

|---|---|

| Vysoké náklady na tiskárnu | Využití servisních kanceláří, ověření návratnosti investic |

| Možnosti materiálu | Nové slitiny ve vývoji, speciální dodavatelé |

| Znalost procesů | Školící programy, křivka učení |

| Normy | Vypracovávané protokoly o kvalifikaci dílů |

| Následné zpracování | Automatizované procesy ve vývoji |

S tím, jak technologie dozrává, se tyto překážky snižují díky zdokonaleným materiálům, vybavení, školení a snahám o standardizaci v celém odvětví.

Budoucnost selektivního laserového tavení

Nové trendy v technologii SLM:

- Větší stavební objemy nad 500 x 500 x 500 mm

- Vícenásobné laserové systémy pro rychlejší sestavování

- Rozšířené slitiny včetně vysokoteplotních superslitin

- Lepší recyklovatelnost prášku a manipulace s ním

- Automatické odstraňování podpory a následné zpracování

- Hybridní výroba kombinující AM a CNC

- Specializovaný software pro optimalizaci designu

- Standardizace procesních parametrů a kvalifikace dílů

Systémy SLM se budou dále vyvíjet, pokud jde o velikost, rychlost, materiály a spolehlivost, aby splňovaly výrobní potřeby ve více průmyslových aplikacích.

Shrnutí klíčových bodů

- SLM selektivně taví kovový prášek laserem pro 3D tisk s plnou hustotou

- Proces tavení v práškovém loži, který dokáže zpracovat jemné detaily a složité geometrie

- Vhodné pro letecký, lékařský, automobilový a průmyslový průmysl.

- Používá kovy, jako je nerezová ocel, titan, hliník a slitiny niklu.

- Poskytuje výhody konsolidace dílů, přizpůsobení a odlehčení.

- Vyžaduje řízenou atmosféru a robustní systémy pro manipulaci s práškem

- U tištěných dílů může být nutné provést významné následné zpracování.

- Špičková technologie pro nízko a středně objemové výrobní aplikace

- Průběžné zlepšování materiálů, velikosti, rychlosti a kvality konstrukce

- Umožňuje tisknout vysoce výkonné kovové součásti

Selektivní laserové tavení se bude i nadále rozvíjet jako průmyslové výrobní řešení pro zakázkové kovové díly na vyžádání.

FAQ

| Otázka | Odpovědět |

|---|---|

| Jaké materiály jsou kompatibilní s technologií SLM? | Většina svařitelných slitin, jako je nerezová ocel, titan, hliník, nástrojová ocel, niklové slitiny a kobalt-chrom. |

| Jaká je typická přesnost dílů vyrobených metodou SLM? | U většiny geometrií lze dosáhnout rozměrové přesnosti kolem ±0,2%. |

| Jaké následné zpracování je nutné? | Běžně se používá odstraňování podpěr, odstraňování prášku, povrchová úprava, uvolňování napětí a izostatické lisování za tepla. |

| Jaké jsou běžné vady SLM? | Pórovitost, praskliny, odlupování vrstev, deformace, špatná povrchová úprava, neroztavené částice. |

| Jaké typy laserů se používají při SLM? | Běžně se používají vláknové lasery, CO2 lasery nebo výkonné diody. |

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Vysoce výkonné segmenty lopatek trysek: Revoluce v účinnosti turbín díky 3D tisku z kovu

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.

Kovové prášky pro 3D tisk a aditivní výrobu

SPOLEČNOST

PRODUKT

kontaktní informace

- Město Qingdao, Shandong, Čína

- [email protected]

- [email protected]

- +86 19116340731