3D-Druck von Satellitenpaneelen mit leichten Aluminiumlegierungen

Inhaltsübersicht

Einführung: Die Orbitalverschiebung - Wie 3D-gedruckte Satellitenpaneele die Luft- und Raumfahrttechnik revolutionieren

Die Luft- und Raumfahrtindustrie steht an der Schwelle zu einem beispiellosen Wandel, angetrieben durch die unerbittliche Forderung nach leichteren, schnelleren und kostengünstigeren Raumfahrzeugen. Satelliten, die Arbeitspferde der modernen Kommunikation, Navigation, Erdbeobachtung und wissenschaftlichen Forschung, sind von zentraler Bedeutung für diese Entwicklung. Bisher war die Herstellung von Satellitenkomponenten, insbesondere von Strukturteilen, ein komplexer, kostspieliger und zeitaufwändiger Prozess, der eine subtraktive Bearbeitung, eine komplizierte Montage mehrerer Teile und erheblichen Materialabfall erforderte. Doch eine mächtige technologische Welle - Additive Fertigung von Metall (AM), besser bekannt als Metall 3D-Druck - grundlegend umgestaltet, wie Satellitentafeln und andere kritische Raumfahrzeugkomponenten entworfen, entwickelt und produziert werden. Dieser Orbitalwechsel verspricht nicht nur schrittweise Verbesserungen, sondern einen Paradigmenwechsel, der Leistungsniveaus und Einsatzmöglichkeiten ermöglicht, die bisher als unerreichbar galten.

Satellitenpaneele sind weit mehr als einfache Abdeckungen; sie sind multifunktionale Elemente, die für den Erfolg der Mission entscheidend sind. Sie sorgen für strukturelle Integrität, beherbergen empfindliche Elektronik, bewältigen thermische Belastungen und dienen als Montageplattform für wichtige Instrumente und Subsysteme. Der unerbittliche Druck zur Senkung der Startkosten - die oft in Zehntausenden von Dollar pro Kilogramm, das in die Umlaufbahn geschickt wird, berechnet werden - stellt eine enorme Anforderung an Leichtbaukomponenten. Jedes eingesparte Gramm schlägt sich direkt in erheblichen finanziellen Einsparungen oder einer erhöhten Nutzlastkapazität nieder. Dies ist der Punkt, an dem die Synergie zwischen fortschrittlichen Leichtmetalllegierungen und 3D-Druck von Metall glänzt wirklich.

Mit herkömmlichen Fertigungsmethoden ist es oft schwierig, einen optimalen Leichtbau zu erreichen, ohne die strukturelle Integrität zu beeinträchtigen oder zu hohe Kosten zu verursachen. Die maschinelle Bearbeitung großer Metallblöcke zu komplexen Plattengeometrien führt zwangsläufig zu erheblichem Materialabfall (schlechtes Preis-Leistungs-Verhältnis), und der Zusammenbau mehrerer kleinerer Teile führt zu potenziellen Fehlerquellen (Verbindungen, Befestigungselemente) und erhöht gleichzeitig Gewicht und Komplexität. Additive Fertigung von Metallhingegen baut Teile Schicht für Schicht direkt aus digitalen Entwürfen mit Hochleistungsmetallpulvern auf. Dieses Verfahren eröffnet eine beispiellose Designfreiheit, die es den Ingenieuren ermöglicht, hoch optimierte, komplexe Geometrien zu schaffen, einschließlich interner Gitterstrukturen und topologisch optimierter Formen, die natürliche Strukturen wie Knochen nachahmen - stark, wo es nötig ist, minimal anderswo. Diese Fähigkeit ermöglicht die Erstellung von Satellitentafeln die wesentlich leichter sind als ihre traditionell hergestellten Gegenstücke, aber eine gleichwertige oder sogar höhere Festigkeit und Steifigkeit aufweisen.

Die Vorteile gehen über die reine Gewichtsreduzierung hinaus. AM erleichtert das Rapid Prototyping und die Design-Iteration und verkürzt so die Entwicklungszyklen für neue Satellitenplattformen oder -komponenten drastisch. Die Konsolidierung von Teilen, bei der mehrere Komponenten neu entworfen und als ein einziges, monolithisches Teil gedruckt werden, verkürzt die Montagezeit, minimiert potenzielle Fehlerpunkte, vereinfacht die Lieferketten und verringert das Gesamtgewicht weiter. Darüber hinaus ermöglicht AM die Verwendung fortschrittlicher Werkstoffe, die speziell für die raue Umgebung des Weltraums entwickelt wurden und maßgeschneiderte Eigenschaften wie ein hohes Verhältnis von Festigkeit zu Gewicht, eine spezifische Wärmeleitfähigkeit sowie Beständigkeit gegen Strahlung und extreme Temperaturschwankungen bieten.

Um in diesem Bereich führend zu sein, bedarf es nicht nur innovativer Designansätze, sondern auch robuster Fertigungskapazitäten und überlegener Werkstoffkunde. Unternehmen wie Met3dpmit Hauptsitz in Qingdao, China, sind von zentraler Bedeutung B2B-Luftfahrtzulieferer in diesem Bereich. Spezialisiert auf Industriequalität 3D-Druck von Metall Ausrüstungen und die Produktion von Hochleistungs MetallpulverMet3dp bietet die grundlegenden Technologien, die Ingenieure und Beschaffungsmanager in der Luft- und Raumfahrt benötigen, um das volle Potenzial von AM auszuschöpfen. Unsere Drucker zeichnen sich durch ein branchenweit führendes Produktionsvolumen, Präzision und Zuverlässigkeit aus - wesentliche Eigenschaften bei der Produktion von unternehmenskritischen Raumfahrttechnik. Kombiniert mit unserem Fachwissen über fortschrittliche Metallpulvereinschließlich leichte Aluminiumlegierungen wie AlSi10Mg und Scalmalloy® sowie weltraumtaugliche Titanlegierungen wie Ti-6Al-4V, ermöglicht Met3dp Unternehmen die Herstellung von Produkten der nächsten Generation. Satellitentafeln die den strengen Anforderungen der modernen Weltraumforschung und Kommerzialisierung entsprechen. Dieser Technologiesprung verändert nicht nur die wie Satelliten gebaut werden; er expandiert was die sie erreichen können.

Die wichtigsten Erkenntnisse für Fachleute der Luft- und Raumfahrt:

- Das Gewicht ist ausschlaggebend: Metall-AM bietet nie dagewesene Möglichkeiten zur Gewichtsreduzierung von Satellitenpanels, was sich direkt auf die Startkosten und die Nutzlastkapazität auswirkt.

- Komplexität ist ein Vorteil: AM ermöglicht komplizierte Designs (Topologieoptimierung, Gitterstrukturen), die mit herkömmlichen Methoden nicht möglich sind, und verbessert so Leistung und Funktionalität.

- Konsolidierung vereinfacht: Das Drucken mehrerer Teile in einem Stück reduziert den Montageaufwand, mögliche Fehler, das Gewicht und den logistischen Aufwand.

- Geschwindigkeit beschleunigt die Innovation: Schnelles Prototyping und kürzere Produktionsvorlaufzeiten ermöglichen eine schnellere Entwicklung und Einführung von Satellitensystemen.

- Die Wahl des Materials ist wichtig: Hochentwickelte Legierungen, die auf AM- und Weltraumumgebungen zugeschnitten sind, sind der Schlüssel zu einer optimalen Leistung der Platten.

- Die Kompetenz der Lieferanten ist entscheidend: Durch die Zusammenarbeit mit erfahrenen AM-Anbietern wie Met3dp wird der Zugang zu zuverlässigen Anlagen, hochwertigen Materialien und Anwendungsunterstützung sichergestellt.

Diese Einführung bildet die Grundlage für eine eingehendere Untersuchung der spezifischen Anwendungen, Vorteile, Materialien und Überlegungen, die mit dem Einsatz von 3D-Druck von Metall für die Produktion von fortgeschrittenen Satellitentafelndie auf die Bedürfnisse und Interessen von Raumfahrttechnik Teams und B2B-Beschaffung Fachleute, die modernste Fertigungslösungen suchen.

Kernfunktionen: Welche Rolle spielen Satellitenpaneele in der modernen Raumfahrzeugarchitektur?

Um die Auswirkungen der additiven Fertigung von Metallen auf das Satellitendesign in vollem Umfang zu verstehen, ist es unerlässlich, die vielfältigen und kritischen Funktionen zu kennen, die die verschiedenen Teile eines Satelliten erfüllen. Raumfahrzeugarchitektur. Dabei handelt es sich nicht nur um passive Oberflächen, sondern um hochtechnisierte Komponenten, die für das Überleben, den Betrieb und den Gesamterfolg der Mission des Satelliten unerlässlich sind. Die Anforderungen, die an diese Platten gestellt werden - strukturelle Widerstandsfähigkeit während des Starts, Betriebsstabilität in der rauen Weltraumumgebung und spezifische funktionale Leistung - erfordern fortschrittliche Materialien und Fertigungstechniken wie 3D-Druck von Metall.

Satellitenpaneele können grob nach ihrer Hauptfunktion kategorisiert werden, obwohl viele von ihnen oft mehrere Funktionen gleichzeitig erfüllen. Das Verständnis dieser Funktionen verdeutlicht, warum Eigenschaften wie Steifigkeit, Verhältnis von Festigkeit zu Gewicht, Wärmemanagement und Maßgenauigkeit nicht verhandelbare Anforderungen für Raumfahrttechnik und Beschaffungsteams Beschaffung unternehmenskritische Teile.

1. Strukturelle Paneele (Primär- und Sekundärstrukturen): Diese bilden das Rückgrat und das Skelett des Satelliten und stellen das wesentliche Gerüst dar, auf dem alle anderen Komponenten montiert werden.

- Belastbar: Muss während des Starts extremen mechanischen Belastungen standhalten, einschließlich starker Vibrationen, Schalldruck und hoher G-Kräfte, ohne sich zu verformen oder zu versagen.

- Steifigkeit und Stabilität: Bereitstellung einer starren Plattform, um die präzise Ausrichtung empfindlicher Instrumente (wie Teleskope, Antennen, Sensoren) während der gesamten Missionsdauer aufrechtzuerhalten und Mikrovibrationen und thermischen Verzerrungen in der Umlaufbahn zu widerstehen.

- Schnittstellenpunkte: Präzise Montageschnittstellen (Halterungen, Einsätze, Vorsprünge) für die Befestigung von Subsystemen, Nutzlasten und Mechanismen.

- Gebräuchliche Formulare: Sie werden oft als Isogitter- oder Orthogitterstrukturen (traditionell maschinell bearbeitet) oder zunehmend unter Einbeziehung von Topologieoptimierung und Gitterstrukturen (ideal für AM) entworfen, um die Steifigkeit zu maximieren und gleichzeitig die Masse zu minimieren. Wabenförmige Sandwichplatten sind ebenfalls weit verbreitet, wobei AM für die Deckschichten oder komplexe Kerngeometrien verwendet werden kann.

2. Montageplatten für Ausrüstung und Nutzlast: Diese Paneele dienen als spezielle Plattformen für die Anbringung spezifischer Satelliten-Subsysteme und der primären Missionsnutzlast.

- Sichere Anbringung: Sie bieten robuste und zuverlässige Befestigungspunkte für empfindliche und oft schwere Geräte wie Kommunikationstransponder, Antriebstanks, Reaktionsräder, Batterien, Bordcomputer und wissenschaftliche Instrumente.

- Wege der Wärmeleitung: Sie sind oft so konstruiert, dass sie die Wärme von der eingebauten Elektronik weg zu speziellen Kühlerplatten leiten.

- Schwingungsdämpfung: Kann Merkmale oder Materialien enthalten, um empfindliche Geräte von den Vibrationen des Raumfahrzeugbusses zu isolieren.

- Anforderungen an die Präzision: Gefordert sind hohe Maßgenauigkeit und enge Toleranzen für die Schnittstellen, um die korrekte Ausrichtung und Funktion der angebrachten Hardware zu gewährleisten.

3. Wärmemanagement-Paneele (Kühler und Hitzeschutzschilder): Die Kontrolle der Temperatur ist entscheidend für die Langlebigkeit und Leistung der Satelliten. Paneele spielen eine Schlüsselrolle bei der Abstrahlung von Abwärme in den Weltraum und der Abschirmung von Komponenten vor extremen Temperaturen.

- Heizkörperverkleidungen: Sie sind mit speziellen Oberflächenbeschichtungen (Beschichtungen mit hohem Emissionsgrad) und häufig mit internen Strukturen (integrierte Wärmerohre oder Flüssigkeitskreisläufe - möglicherweise verbessert durch AM) ausgestattet, um die von der Elektronik und den Nutzlasten erzeugte Abwärme effizient abzuleiten. Sie benötigen eine gute Wärmeleitfähigkeit über die gesamte Plattendicke.

- Hitzeschutzschilder: Schutz empfindlicher Komponenten vor direkter Sonneneinstrahlung oder der von anderen Teilen des Satelliten (z. B. Antriebssystemen) erzeugten Wärme. Oft wird eine mehrschichtige Isolierung (MLI) verwendet, aber die darunterliegende Strukturplatte muss den Temperaturgradienten standhalten.

- Materialeigenschaften: Erforderlich sind Materialien mit angemessener Wärmeleitfähigkeit, Stabilität über weite Temperaturbereiche (-150°C bis +150°C oder mehr) und geringer Wärmeausdehnung.

4. Elektronik-Gehäuse und -Gehäuse: Diese Paneele bilden Boxen oder Gehäuse, um empfindliche elektronische Komponenten vor den Gefahren der Weltraumumgebung zu schützen.

- Schutz der Umwelt: Schutz der Elektronik vor Strahlung (galaktische kosmische Strahlung, Sonnenpartikel), Mikrometeoroiden, atomarem Sauerstoff (im LEO) und elektrostatischer Entladung.

- EMI/EMC-Abschirmung: Häufig zur Vermeidung elektromagnetischer Störungen zwischen verschiedenen elektronischen Systemen. AM ermöglicht komplexe interne Abschirmungsgeometrien.

- Strukturelle Unterstützung: Bieten mechanische Unterstützung und Befestigungspunkte für Leiterplatten und elektronische Baugruppen.

- Integration des Wärmemanagements: Sie können Merkmale wie Kühlkörper oder Leitungsbahnen enthalten, um die von der eingeschlossenen Elektronik erzeugte Wärme zu bewältigen.

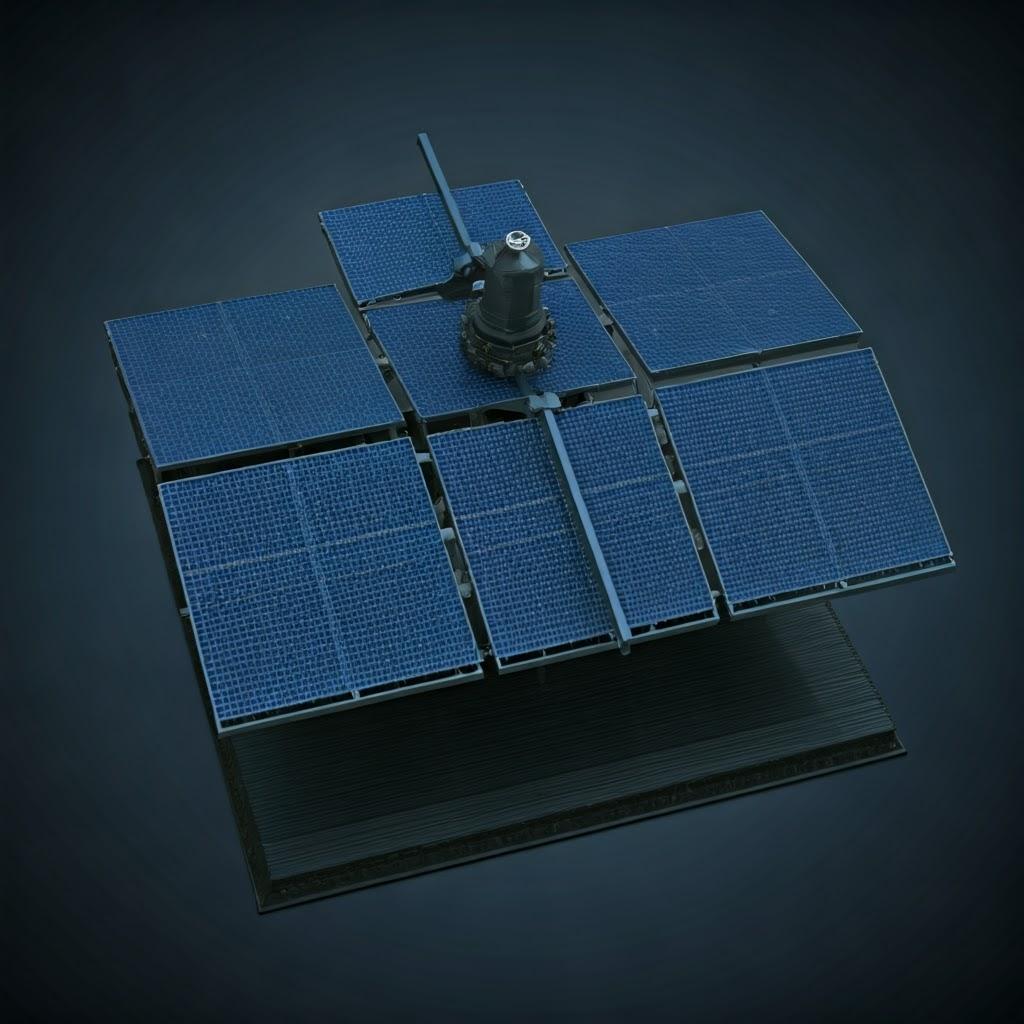

5. Solarmodul-Substrat-Paneele: Diese bilden die strukturelle Grundlage für die Photovoltaikzellen, die den Strom für den Satelliten erzeugen.

- Leichte Struktur: Sie müssen extrem leicht und dennoch steif genug sein, um die empfindlichen Solarzellen während des Einsatzes und des Betriebs zu halten.

- Mechanismen für die Bereitstellung: Oft Teil komplexer, entfaltbarer Flügelstrukturen, die komplizierte Gelenkmechanismen und eine zuverlässige Entfaltungskinematik erfordern. AM kann potenziell einige Mechanismusmerkmale integrieren.

- Thermische Stabilität: Um eine optimale Leistung der Solarzelle zu gewährleisten und Risse in der Zelle zu vermeiden, muss die Ebenheit und Dimensionsstabilität bei unterschiedlichen Temperaturen erhalten bleiben.

6. RF (Radiofrequenz)-Komponenten-Paneele: Einige Panels integrieren oder unterstützen Elemente der Kommunikations- oder Erfassungssysteme des Satelliten.

- Antennenreflektoren/Strukturen: Präzise geformte Platten, die Funkwellen reflektieren oder bündeln. Oberflächengenauigkeit und Stabilität sind von größter Bedeutung.

- Integration von Hohlleitern: AM bietet die Möglichkeit, komplexe Wellenleiterstrukturen direkt in die Strukturplatten zu integrieren, wodurch Verbindungen und potenzielle Signalverluste reduziert werden.

Zusammenfassende Tabelle: Funktionen und Anforderungen des Satellitenpanels

| Panel-Typ | Primäre Funktion(en) | Wichtige Anforderungen | Relevanz von Metal AM |

|---|---|---|---|

| Strukturelle Paneele | Tragfähigkeit, Steifigkeit, Befestigung von Bauteilen | Hohe Festigkeit im Verhältnis zum Gewicht, hohe Steifigkeit, Ermüdungsbeständigkeit, präzise Schnittstellen | Topologie-Optimierung, Gitterstrukturen, Teilekonsolidierung, Leichtbau |

| Montage der Ausrüstung | Sichere Befestigung, Wärmeleitfähigkeit, Schwingungsdämpfung | Hohe Festigkeit, Maßgenauigkeit, gute Wärmeleitfähigkeit, Steifigkeit | Komplexe Schnittstellengeometrien, integrierte Klammern, optimierte Leitungswege |

| Thermisches Management | Wärmestrahlung (Heizkörper), Wärmeabschirmung | Spezifische Wärmeleitfähigkeit, hohe Emissivität (Oberfläche), thermische Stabilität | Integrierte Kühlkanäle, komplexe Geometrien für Wärmerohre, optimierte Kühlerformen, Leichtbaustrukturen |

| Elektronik-Gehäuse | Umweltschutz, EMI-Abschirmung, Struktur | Strahlungsabschirmung, Festigkeit, Wärmemanagement, EMI-Dichtungskompatibilität | Komplexe innere Merkmale, konforme Formen, integrierte Abschirmung, Konsolidierung von Teilen |

| Substrate für Solarmodule | Solarzellenträger, Struktur für den Einsatz | Extremer Leichtbau, hohe Steifigkeit, thermische Stabilität, Einsatzfähigkeit | Ultraleichte Gitterkerne, optimierte Versteifungen, Integration von Mechanikschnittstellen |

| RF-Komponenten-Panels | Antennenunterstützung/-formung, Integration von Hohlleitern | Hochdimensionale Genauigkeit, Oberflächenglätte, RF-Leistung, Stabilität | Präzise komplexe Formen (Reflektoren), integrierte Wellenleiter, leichtgewichtige Trägerstrukturen |

In Blätter exportieren

Das Verständnis für diese vielfältigen und anspruchsvollen Aufgaben unterstreicht, warum die Luft- und Raumfahrtindustrie ein starkes Interesse an Metall-Additiv-Fertigung. Die Fähigkeit zu schaffen Leichtgewichtkomplex, hoch integriert Satellitentafeln mit weltraumtauglichen Materialien wie AlSi10Mg, Scalmalloy®und Ti-6Al-4V geht direkt auf die zentralen Herausforderungen ein, mit denen die Raumfahrttechnik Teams. Für B2B-Beschaffung Managern bietet die Beschaffung von Platten, die im AM-Verfahren von fähigen Lieferanten wie Met3dp hergestellt werden, einen Weg zu verbesserter Leistung, reduzierten Kosten und rationalisierten Raumfahrzeugkomponente Erwerb.

Der Additiv-Vorteil: Warum 3D-Metalldruck für die Produktion von Satellitenpaneelen?

Herkömmliche Fertigungsmethoden wie CNC-Bearbeitung, Blechumformung, Gießen und komplexe Montage haben sich in der Luft- und Raumfahrtindustrie zwar seit Jahrzehnten bewährt, stoßen aber an ihre Grenzen, wenn es darum geht, die steigenden Anforderungen an leichtere, komplexere und schneller entwickelte Satellitenkomponenten zu erfüllen. Additive Fertigung von Metall (AM), oder 3D-Druck von Metallbietet eine Reihe von überzeugenden Vorteilen, die diese Einschränkungen direkt angehen und sie zu einer zunehmend bevorzugten Methode für die Produktion der nächsten Generation machen. Satellitentafeln. Für Raumfahrtingenieure mit Schwerpunkt auf Leistung und Beschaffungsmanager Die Vorteile von AM, die sich auf den Wert und die Effizienz der Lieferkette konzentrieren, sind transformativ.

Sehen wir uns die wichtigsten Vorteile der Verwendung von 3D-Druck von Metall im Vergleich zu traditionelle Fertigung speziell im Zusammenhang mit Satellitentafel Produktion:

1. Unerreichte Leichtbau-Fähigkeiten:

- AM Vorteil: Metall-AM eignet sich hervorragend zur Herstellung komplexer Innengeometrien wie Gitterstrukturen und ermöglicht Topologieoptimierung Algorithmen. Diese Werkzeuge entfernen Material in Bereichen mit geringer Belastung und verstärken gleichzeitig kritische Belastungspfade. Das Ergebnis sind Bauteile, die deutlich leichter sind (oft 20-60% Gewichtsreduzierung) als herkömmlich bearbeitete oder hergestellte Teile, ohne dass die Festigkeit oder Steifigkeit darunter leidet. Dies ist von entscheidender Bedeutung für die Senkung der Kosten von Satellitenstarts.

- Traditionelle Einschränkung: Die maschinelle Bearbeitung komplexer innerer Hohlräume oder Gitter ist oft unmöglich oder unerschwinglich. Bei Blechkonstruktionen sind die Möglichkeiten, wirklich optimierte 3D-Lastpfade zu erreichen, begrenzt. Das Gießen kann dicke Abschnitte für den Fluss erfordern, was zusätzliches Gewicht bedeutet.

- Beispiel: Ein strukturelles Halterungspaneel, das traditionell aus mehreren maschinell bearbeiteten Teilen und Befestigungselementen besteht, kann mithilfe von Topologieoptimierung neu entworfen und als eine einzige, leichtere AM-Komponente gedruckt werden. Scalmalloy® oder Ti-6Al-4V.

2. Radikale Teilkonsolidierung:

- AM Vorteil: Komplexe Baugruppen, die aus zahlreichen Einzelteilen bestehen (Halterungen, Verbindungselemente, Platten, Befestigungen), können oft neu entworfen und als eine einzige, monolithische Komponente gedruckt werden. Dadurch wird die Anzahl der Teile drastisch reduziert, der Arbeits- und Zeitaufwand für die Montage entfällt, potenzielle Fehlerstellen im Zusammenhang mit Verbindungen (Schweißnähte, Befestigungselemente) werden beseitigt, die Lagerverwaltung vereinfacht und das Gesamtgewicht reduziert.

- Traditionelle Einschränkung: Die Komplexität der Fertigung erfordert oft die Zerlegung von Strukturen in einfachere Teilkomponenten, die dann zusammengefügt werden müssen, was zu zusätzlicher Komplexität, Gewicht und Prüfanforderungen führt.

- Beispiel: Ein Elektronikgehäuse, das mehrere interne Befestigungspunkte, Abschirmwände und externe Schnittstellen erfordert, kann als ein integriertes Teil gedruckt werden, wodurch Dutzende von Befestigungselementen und mehrere Montageschritte entfallen.

3. Extreme Gestaltungsfreiheit und Komplexität:

- AM Vorteil: AM baut Teile schichtweise auf und befreit die Konstrukteure von vielen Beschränkungen, die bei herkömmlichen Methoden gelten (z. B. Werkzeugzugang bei der Bearbeitung, Entformungswinkel beim Gießen, Biegeradien bei Blechen). Dies ermöglicht die Herstellung hochkomplexer Merkmale, konformer Formen, die komplexen Kurven folgen, integrierter Kühlkanäle, interner Hohlräume und funktional abgestufter Materialien (wobei letztere noch in der Entwicklung sind).

- Traditionelle Einschränkung: Das Design wird oft durch den Herstellungsprozess diktiert. Komplexe innere Merkmale sind schwierig oder unmöglich. Die Werkzeugkosten können komplexe Formen unwirtschaftlich machen, insbesondere bei der Satellitenproduktion in kleinen Stückzahlen.

- Beispiel: Eine Wärmemanagementplatte kann mit integrierten, konform geformten Innenkanälen für Flüssigkeitskühlkreisläufe gedruckt werden, die genau für die Wärmelastverteilung optimiert sind - ein Design, das nicht maschinell hergestellt werden kann.

4. Beschleunigte Prototyping- und Entwicklungszyklen:

- AM Vorteil: Der Übergang von einer digitalen Konstruktionsdatei (CAD) zu einem physischen Metallteil kann mit AM erheblich schneller erfolgen, insbesondere bei komplexen Geometrien, da oft keine umfangreichen Werkzeuge (Formen, Gesenke, Vorrichtungen) benötigt werden. Dies ermöglicht eine schnelle Iteration - Ingenieure können Komponenten viel schneller entwerfen, drucken, testen und verfeinern, was den gesamten Zeitplan für die Satellitenentwicklung beschleunigt.

- Traditionelle Einschränkung: Die Erstellung von Werkzeugen für den Guss oder von komplexen Vorrichtungen für die Bearbeitung kann Wochen oder Monate dauern, was Konstruktionswiederholungen langsam und kostspielig macht.

- Beispiel: Verschiedene Designvariationen für eine kritische Nutzlast-Montageplatte können mit AM innerhalb von Tagen oder Wochen gedruckt und strukturell getestet werden, im Vergleich zu Monaten bei herkömmlichen Methoden, die die Erstellung von Gussmodellen oder komplexe Mehrachsen-Bearbeitungseinrichtungen beinhalten.

5. Verbesserte Materialeffizienz (Buy-to-Fly-Ratio):

- AM Vorteil: Bei der additiven Fertigung handelt es sich um ein endkonturnahes Verfahren, d. h. es wird in erster Linie nur das Material verwendet, das für das endgültige Teil benötigt wird, zuzüglich der Stützstrukturen (die häufig recycelbar sind). Dadurch wird der Materialabfall im Vergleich zu subtraktiven Verfahren wie der CNC-Bearbeitung, bei der ein großer Prozentsatz eines teuren Rohmaterialblocks abgetragen werden kann, erheblich reduziert. Dies ist besonders wichtig für kostspielige Luftfahrtlegierungen wie Ti-6Al-4V und Scalmalloy®.

- Traditionelle Einschränkung: Bei der subtraktiven Bearbeitung fallen naturgemäß erhebliche Abfälle (Späne) an. Das Verhältnis zwischen dem eingekauften Rohmaterial und dem Endgewicht des Werkstücks (Buy-to-Fly-Ratio) kann sehr hoch sein (z. B. 10:1 oder sogar 20:1 bei komplex bearbeiteten Teilen).

- Beispiel: Das Drucken eines komplexen Ti-6Al-4V-Satellitenpaneels könnte ein Verhältnis von 2:1 oder 3:1 (einschließlich Stützen) ergeben, verglichen mit potenziell viel höheren Verhältnissen bei der Bearbeitung aus einem massiven Block.

6. Reduzierte Durchlaufzeiten für komplexe und kleinvolumige Teile:

- AM Vorteil: Bei hochkomplexen Komponenten oder Teilen, die in geringen Stückzahlen benötigt werden (typisch für viele Satellitenprogramme), kann AM die fertigen Teile oft schneller liefern als herkömmliche Methoden, die mit Vorlaufzeiten für Werkzeuge oder umfangreichen Bearbeitungs-/Montageabläufen verbunden sind. Dies verbessert Luft- und Raumfahrt-Lieferkette Reaktionsfähigkeit.

- Traditionelle Einschränkung: Werkzeugbau, Rüstzeiten und mehrstufige Prozesse können zu langen Vorlaufzeiten führen, insbesondere bei kundenspezifischen oder nicht standardisierten Komponenten.

- Beispiel: Die Herstellung eines Satzes von 5 einzigartigen, hochkomplexen Strukturpaneelen für eine bestimmte Satellitenmission könnte mit AM schneller abgeschlossen werden als die Inbetriebnahme von Gussmodellen oder die Programmierung komplizierter 5-Achsen-Bearbeitungspfade.

7. Verbesserte kundenspezifische Anpassung und On-Demand-Fertigung:

- AM Vorteil: Da AM direkt von digitalen Dateien ausgeht, ist es relativ einfach, ein Design für spezifische Anforderungen zu ändern oder einzigartige Variationen zu schaffen, die nur Änderungen am CAD-Modell und keine physischen Werkzeuge erfordern. Dies unterstützt die Produktion auf Abruf und Ersatzteilstrategien.

- Traditionelle Einschränkung: Die Anpassung an Kundenwünsche erfordert oft erhebliche Umrüstungen oder Neuprogrammierungen, was kostspielig und zeitaufwändig ist.

Vergleichstabelle: Metall-AM vs. traditionelle Fertigung für Satellitenpaneele

| Merkmal | Additive Fertigung von Metall (AM) | Traditionelle Fertigung (Bearbeitung, Montage, Gießen) | Vorteil für Satellitentafeln? |

|---|---|---|---|

| Gewichtsreduzierung | Ausgezeichnet (Topologie Opt., Gitter) | Begrenzt durch Prozesseinschränkungen | Hoch |

| Teil Konsolidierung | Hohes Potenzial | Schwierig / Erhöht die Komplexität | Hoch |

| Entwurfskomplexität | Hoch (Interne Merkmale, Konforme) | Eingeschränkt durch Werkzeuge, Zugang, Prozessphysik | Hoch |

| Prototyping-Geschwindigkeit | Schnell (werkzeuglos für komplexe Teile) | Langsam (abhängig von Werkzeug/Einrichtung) | Hoch |

| Materialabfälle | Niedrig (Fast-Netzform) | Hoch (Subtraktiv) / Mäßig (Gießen) | Mittel-Hoch |

| Vorlaufzeit (komplex) | Potenziell kürzer | Potenziell länger (Werkzeugbau, mehrstufig) | Mittel-Hoch |

| Personalisierung | Einfach (digitale Dateiveränderung) | Kostspielig/zeitaufwendig (Umrüstung) | Mittel |

| Oberfläche | Gröber (as-built), erfordert Nachbearbeitung | Glatter (maschinell bearbeitet), aber Einschränkungen bei komplexen Oberflächen | Abhängig von den Anforderungen |

| Maßgenauigkeit | Gut, verbessert sich, erfordert Prozesskontrolle und Nachbearbeitung | Sehr hoch (Zerspanung), mäßig (Guss) | Abhängig von den Anforderungen |

| Kosten (pro Teil) | Kann bei einfachen Teilen höher sein, bei komplexen/konsolidierten Teilen wettbewerbsfähig | Niedriger für einfache/hohe Stückzahlen, höher für komplexe/geringe Stückzahlen | Abhängig von Komplexität/Volumen |

In Blätter exportieren

Um diese Vorteile nutzen zu können, sind Fachkenntnisse sowohl im Bereich des Designs für die additive Fertigung (DfAM) als auch des Druckverfahrens selbst erforderlich. Die Partnerschaft mit einem sachkundigen Metall-AM-Dienstleister wie Met3dp, das nicht nur den neuesten Stand der Technik bietet Druckverfahren wie das Selektive Elektronenstrahlschmelzen (SEBM), aber auch fundierte materialwissenschaftliche Kenntnisse sind entscheidend. Die Fähigkeiten von Met3dp ermöglichen Luft- und Raumfahrtunternehmen und ihre B2B-Lieferanten die volle Nutzung der Vorteile der additiven Fertigungund die Grenzen der Satellitentafel Design und Leistung bei gleichzeitiger Optimierung der Luft- und Raumfahrt-Lieferkette.

Auf das Material kommt es an: Auswahl optimaler Leichtbau-Legierungen für 3D-gedruckte Satellitenpaneele

Die Wahl des Werkstoffs ist für den Erfolg eines jeden Bauteils in der Luft- und Raumfahrt von grundlegender Bedeutung, und 3D-gedruckte Satellitenpaneele sind keine Ausnahme. Die anspruchsvolle Weltraumumgebung - mit Vakuum, extremen Temperaturzyklen, Strahlung und den gewaltigen Kräften beim Start - stellt hohe Anforderungen an die Materialien. Darüber hinaus ist das übergreifende Ziel von Leichtbau um die Startkosten zu senken, hat großen Einfluss auf die Materialauswahl. Zum Glück, Metall-Additiv-Fertigung ist kompatibel mit einer Reihe von fortschrittlichen Luftfahrtlegierungen perfekt für diese Herausforderungen geeignet. Die drei empfohlenen Puder - AlSi10Mg, Scalmalloy®und Ti-6Al-4V - repräsentieren ein Spektrum von Eigenschaften, die für unterschiedliche Plattenanwendungen und Leistungsanforderungen geeignet sind.

Das Verständnis der Eigenschaften der einzelnen Legierungen ist entscheidend für Raumfahrtingenieure Designentscheidungen zu treffen und für Beschaffungsmanager Beschaffung von Materialien oder 3D-Metalldruckdienste. Zu den wichtigsten zu berücksichtigenden Eigenschaften gehören:

- Dichte (ρ): Wirkt sich direkt auf das Gewicht aus (geringeres Gewicht ist besser für die Gewichtsreduzierung).

- Spezifische Festigkeit (Höchstzugkraft / Dichte): Festigkeit pro Gewichtseinheit - eine wichtige Kennzahl für die Luft- und Raumfahrt.

- Spezifische Steifigkeit (Elastizitätsmodul / Dichte): Steifigkeit pro Gewichtseinheit - wichtig für die strukturelle Stabilität.

- Wärmeleitfähigkeit (k): Fähigkeit, Wärme zu leiten - wichtig für Wärmemanagementplatten.

- Wärmeausdehnungskoeffizient (CTE): Wie stark sich das Material bei Temperaturänderungen ausdehnt/zusammenzieht - ein niedriger WAK ist für die Dimensionsstabilität vorzuziehen.

- Ermüdungsfestigkeit: Widerstandsfähigkeit gegen Versagen bei zyklischer Belastung (z. B. bei Vibrationen).

- Umweltresistenz: Verträglichkeit mit Vakuum (geringe Ausgasung), Strahlung, extremen Temperaturen und potenziell korrosiven Elementen (z. B. Resttreibstoffe).

- Druckbarkeit und Verarbeitbarkeit: Einfaches Drucken hochwertiger, dichter Teile mit AM-Verfahren (wie Laser Powder Bed Fusion - L-PBF oder Electron Beam Melting - EBM) und einfache Nachbearbeitung (Wärmebehandlung, Bearbeitung).

Schauen wir uns die empfohlenen Materialien im Detail an:

1. Aluminium-Silizium-Magnesium-Legierung (AlSi10Mg): Das Arbeitspferd Aluminium

- Zusammensetzung: Hauptsächlich Aluminium, mit ~10% Silizium und <0,5% Magnesium.

- Eigenschaften:

- Vorteile: Relativ geringe Dichte (~2,67 g/cm³), gute Bedruckbarkeit über L-PBF, hervorragende Wärmeleitfähigkeit (~120-150 W/m-K), gute Korrosionsbeständigkeit, leicht verfügbar, relativ kostengünstig im Vergleich zu anderen Legierungen für die Luft- und Raumfahrt. Bietet mäßige Festigkeit nach entsprechender Wärmebehandlung.

- Nachteile: Geringere Festigkeit und Temperaturbeständigkeit im Vergleich zu Scalmalloy® oder Ti-6Al-4V (verliert oberhalb von ~150-200°C erheblich an Festigkeit). Geringere Ermüdungsfestigkeit.

- Typische Anwendungen für Satellitenbildschirme:

- Strukturelle Platten mit mäßigen Belastungsanforderungen.

- Elektronikgehäuse, bei denen eine gute Wärmeableitung erforderlich ist.

- Wärmetauscher und Bauteile von Kühlerverkleidungen (insbesondere innere Strukturen).

- Montagehalterungen für weniger kritische Komponenten.

- Prototypen, bei denen Kosten und Geschwindigkeit die wichtigsten Faktoren sind.

- Warum das wichtig ist: AlSi10Mg ist ein zuverlässiges und gut bekanntes Ausgangsmaterial für viele AM-Anwendungen. Die Ausgewogenheit von geringer Dichte, guten thermischen Eigenschaften und Druckbarkeit macht es für eine Vielzahl von Platten geeignet, bei denen die extreme mechanische Leistung nicht der einzige Faktor ist.

2. Scalmalloy®: Das Hochleistungsaluminium

- Zusammensetzung: Eine Aluminium-Magnesium-Scandium-Legierung (proprietäre Zusammensetzung von APWorks/Airbus). Speziell für die additive Fertigung entwickelt.

- Eigenschaften:

- Vorteile: Sehr hohe spezifische Festigkeit, die an die von Ti-6Al-4V heranreicht, jedoch mit einer geringeren Dichte (~2,66 g/cm³). Ausgezeichnete Duktilität und Zähigkeit im Vergleich zu anderen hochfesten AM-Aluminiumsorten. Gute Ermüdungseigenschaften und Schweißbarkeit (nützlich für mögliche Nachbearbeitungen oder Montage). Behält seine Festigkeit bei leicht erhöhten Temperaturen besser bei als AlSi10Mg. Außergewöhnliche Druckfähigkeit durch L-PBF.

- Nachteile: Höhere Materialkosten im Vergleich zu AlSi10Mg. Scandium ist ein teures Legierungselement. Erfordert eine präzise Prozesssteuerung während des Drucks und der Wärmebehandlung, um optimale Eigenschaften zu erzielen. Geringere Wärmeleitfähigkeit als AlSi10Mg (~100 W/m-K).

- Typische Anwendungen für Satellitenbildschirme:

- Primärstrukturelemente, die bei hohen Belastungen ein Höchstmaß an Leichtigkeit erfordern.

- Hochbelastete Halterungen und Schnittstellenkomponenten.

- Direkter Ersatz für schwerere traditionelle Aluminium- oder sogar einige Titankomponenten.

- Bauteile, die starken Vibrationen oder Ermüdungsbelastungen ausgesetzt sind.

- Leistungskritische Anwendungen, bei denen Gewichtseinsparungen die höheren Materialkosten rechtfertigen.

- Warum das wichtig ist: Scalmalloy® verschiebt die Grenzen dessen, was mit Aluminiumlegierungen in der AM möglich ist. Es ermöglicht Ingenieuren, extrem leichte und dennoch starke und haltbare SatellitentafelnSie konkurrieren in vielen strukturellen Anwendungen direkt mit Titan, bieten aber eine geringere Dichte und sind oft leichter zu verarbeiten.

3. Titanlegierung (Ti-6Al-4V, Grad 5 & Grad 23 ELI): Der weltraumerprobte Standard

- Zusammensetzung: Titan, legiert mit ~6% Aluminium und ~4% Vanadium. Die Sorte 23 (ELI - Extra Low Interstitial) weist einen geringeren Sauerstoff-, Stickstoff- und Kohlenstoffgehalt auf, was die Duktilität und Bruchzähigkeit verbessert.

- Eigenschaften:

- Vorteile: Hervorragende spezifische Festigkeit, insbesondere bei erhöhten Temperaturen (behält die Festigkeit bis zu ~300-400°C bei). Hohe Steifigkeit. Außergewöhnliche Korrosionsbeständigkeit (inert in den meisten Umgebungen). Biokompatibel (allerdings weniger relevant für Platten). Gute Ermüdungsbeständigkeit. Sorte 23 bietet eine erhöhte Schadenstoleranz. Umfangreiche Flugerfahrung in der Luft- und Raumfahrt.

- Nachteile: Höhere Dichte im Vergleich zu Aluminiumlegierungen (~4,43 g/cm³). Erheblich höhere Materialkosten. Schwieriger zu drucken (reaktiv mit Sauerstoff/Stickstoff, erfordert inerte Atmosphäre oder Vakuum - EBM ist gut geeignet) und nachzubearbeiten (schwierig zu bearbeiten, spezielle Wärmebehandlungen wie HIP erforderlich). Geringere Wärmeleitfähigkeit (~6,7 W/m-K).

- Typische Anwendungen für Satellitenbildschirme:

- Kritische Strukturelemente, die hohen Belastungen oder hohen Temperaturen ausgesetzt sind (z. B. in der Nähe von Motoren oder Hochleistungselektronik).

- Halterungen für schwere Bauteile oder solche, die maximale Steifigkeit erfordern.

- Bauteile, die extreme Haltbarkeit, Ermüdungsfestigkeit oder Bruchzähigkeit erfordern (häufig Güteklasse 23 ELI).

- Paneele, die potenziell korrosiven Stoffen ausgesetzt sind (z. B. Schnittstellen zu Treibmitteln).

- Anwendungen, bei denen eine höhere Dichte aufgrund höherer mechanischer oder thermischer Leistungsanforderungen akzeptabel ist.

- Warum das wichtig ist: Ti-6Al-4V ist nach wie vor der Maßstab für Hochleistungsanwendungen in der Luft- und Raumfahrt. Seine nachgewiesene Erfolgsbilanz, seine ausgezeichneten mechanischen Eigenschaften über eine Reihe von Temperaturen und seine hervorragende Korrosionsbeständigkeit machen es zum Material der Wahl für die anspruchsvollsten Satellitentafel trotz des höheren Gewichts und der höheren Kosten im Vergleich zu modernen Aluminiumsorten.

Vergleichstabelle der Materialeigenschaften (typische Werte für AM)

| Eigentum | Einheit | AlSi10Mg (wärmebehandelt) | Scalmalloy® (wärmebehandelt) | Ti-6Al-4V (Güteklasse 5, geglüht/HIP) | Ti-6Al-4V (Güte 23, geglüht/HIP) |

|---|---|---|---|---|---|

| Dichte (ρ) | g/cm³ | ~2.67 | ~2.66 | ~4.43 | ~4.42 |

| Höchstzugkraft (UTS) | MPa | ~350 – 450 | ~500 – 540 | ~900 – 1000 | ~830 – 950 |

| Streckgrenze (0,2% Offset) | MPa | ~250 – 350 | ~450 – 500 | ~830 – 930 | ~760 – 880 |

| Bruchdehnung (%) | % | ~6 – 12 | ~10 – 16 | ~10 – 18 | ~12 – 20 |

| Elastizitätsmodul (E) | GPa | ~70 – 75 | ~75 – 80 | ~110 – 115 | ~105 – 110 |

| Spezifische Festigkeit (UTS/ρ) | kNm/kg (ca.) | ~131 – 169 | ~188 – 203 | ~203 – 226 | ~188 – 215 |

| Spezifische Steifigkeit (E/ρ) | MNm/kg (ca.) | ~26 – 28 | ~28 – 30 | ~25 – 26 | ~24 – 25 |

| Wärmeleitfähigkeit (k) | W/m-K | ~120 – 150 | ~100 – 120 | ~6.7 | ~7.0 |

| Maximale Betriebstemperatur (ca.) | °C | ~150 | ~200 | ~350 | ~350 |

In Blätter exportieren

Hinweis: Die Eigenschaften können je nach den Parametern des AM-Prozesses, der Bauausrichtung, der Wärmebehandlung und den Prüfbedingungen erheblich variieren. Dies sind repräsentative Werte.

Die Rolle von Met3dp bei der Materialexzellenz: Die Auswahl der richtigen Legierung ist nur ein Teil der Gleichung. Die Qualität und Konsistenz des Metallpulver selbst sind entscheidend für das Erreichen der gewünschten Materialeigenschaften im endgültigen Druckteil. Hier kommt das Know-how von Met3dp als Anbieter von Metallpulver wird von unschätzbarem Wert. Durch den Einsatz von branchenführenden Pulverherstellungstechnologien wie der Vakuum-Induktions-Schmelz-Gaszerstäubung (VIGA) und dem Plasma-Rotations-Elektroden-Verfahren (PREP) produziert Met3dp hochwertige Metallpulver gekennzeichnet durch:

- Hohe Sphärizität: Gewährleistet eine gute Fließfähigkeit des Pulvers und eine hohe Packungsdichte im Pulverbett, was zu dichteren, gleichmäßigeren Teilen führt.

- Niedriger Satellitengehalt: Minimiert feine Partikel, die an größeren Partikeln haften, verbessert den Durchfluss und reduziert mögliche Defekte.

- Kontrollierte Partikelgrößenverteilung (PSD): Maßgeschneiderte PSDs, die für bestimmte AM-Prozesse (L-PBF, EBM) optimiert sind, gewährleisten ein gleichmäßiges Schmelzen und eine gleichmäßige Schichtbildung.

- Hochreine und kontrollierte Chemie: Eine strenge Kontrolle der Legierungszusammensetzung und die Minimierung von Verunreinigungen (wie Sauerstoff und Stickstoff) sind entscheidend für das Erreichen der angestrebten mechanischen und physikalischen Eigenschaften, insbesondere bei reaktiven Legierungen wie Titan.

Met3dp bietet eine umfassende Produktportfolio Dazu gehören nicht nur Standardlegierungen wie AlSi10Mg und Ti-6Al-4V (einschließlich Grade 23 ELI), sondern auch auf speziellere Werkstoffe, die für die Luft- und Raumfahrt von Bedeutung sind, wie Superlegierungen (Inconel 718, 625), andere Titanlegierungen (TiAl, TiNbZr) und rostfreie Stähle, um sicherzustellen, dass B2B-Beschaffung Teams und Ingenieure haben Zugang zu den richtigen Materialien für ihre anspruchsvollen Satellitentafel Anwendungen. Unser Engagement für die Pulverqualität führt direkt zu zuverlässigeren und leistungsfähigeren 3D-gedruckten Komponenten für die Raumfahrtindustrie.

Entwerfen für die Sterne: Wichtige Überlegungen für additiv gefertigte Satellitenpaneele

Erfolgreiche Nutzung der Additive Fertigung von Metall (AM) für Satellitentafeln erfordert mehr als nur die Konvertierung einer bestehenden Designdatei und den Klick auf "Drucken". Es erfordert einen grundlegenden Wandel in der Designphilosophie, der die folgenden Prinzipien einbezieht Design für additive Fertigung (DfAM). Bei DfAM geht es nicht nur um die Anpassung an den Druckprozess, sondern um die aktive Nutzung seiner einzigartigen Fähigkeiten - wie die Erstellung komplexer Geometrien und die Konsolidierung von Teilen -, um eine bessere Leistung, ein geringeres Gewicht und eine schnellere Entwicklung zu erreichen, Ziele, die in der Raumfahrttechnik. Für B2B-Design-Dienstleistungen und internen Entwicklungsteams ist die Beherrschung von DfAM der Schlüssel zur Erschließung des vollen Potenzials von 3D-Druck von Metall für Raumfahrzeugkomponenten.

Hier sind die wichtigsten DfAM-Überlegungen bei der Gestaltung Satellitentafeln für die Metall-AM-Produktion:

1. Umfassen Sie die Topologie-Optimierung:

- Was es ist: Ein rechnergestütztes Konstruktionsverfahren, bei dem Software-Algorithmen anhand eines Konstruktionsraums, von Belastungsbedingungen, Beschränkungen und Materialeigenschaften die effizienteste Materialanordnung ermitteln, um die Leistungsziele (z. B. Steifigkeit, Festigkeit) zu erreichen. Dabei wird im Wesentlichen unnötiges Material weggeschnitten, so dass eine optimierte, oft organisch anmutende Struktur zurückbleibt.

- Warum das für Panels wichtig ist: Dies ist wohl das mächtigste Instrument zur Erreichung drastischer Leichtbau in Struktur- und Montageplatten. Es stellt sicher, dass das Material nur dort platziert wird, wo es strukturell notwendig ist, um die Startlasten und Betriebsbelastungen zu bewältigen, was zu einer erheblichen Gewichtsreduzierung im Vergleich zu herkömmlichen Konstruktionen auf der Grundlage von Standardprofilen oder Aussparungen führt.

- Wie man sich bewirbt:

- Definieren Sie den Planungsraum (maximal zulässiges Volumen).

- Genaue Definition aller Lastfälle (statisch, dynamisch, thermisch).

- Geben Sie Randbedingungen an (Fixpunkte, Sperrzonen für Schnittstellen oder Komponenten).

- Auswahl der für AM geeigneten Herstellungsbedingungen (z. B. Mindestgröße der Bauteile).

- Einsatz robuster Simulationssoftware (FEA integriert mit Topologieoptimierungswerkzeugen wie Altair OptiStruct, Dassault Systèmes TOSCA, Ansys Discovery, usw.).

- Interpretieren und verfeinern Sie die oft komplexen Ergebnisse in ein fertigungsgerechtes AM-Design.

- Erwägungen: Erfordert genaue Lastdefinition und Simulationskenntnisse. Die sich daraus ergebenden Geometrien können komplex sein und erfordern unter Umständen eine sorgfältige Planung der Ausrichtung und Unterstützung für den Druck.

2. Strategische Nutzung von Gitterstrukturen:

- Was sie sind: Technische poröse Strukturen, die sich aus sich wiederholenden Einheitszellen zusammensetzen (z. B. auf Basis von Streben wie kubische oder Oktett-Fachwerke oder auf Basis von Oberflächen wie TPMS (Triply Periodic Minimal Surfaces) wie Gyroide oder Schwarzite). AM ist in einzigartiger Weise in der Lage, diese komplizierten inneren Strukturen zu erzeugen.

- Warum sie für Panels wichtig sind:

- Gewichtsreduzierung: Sie werden als Kernstrukturen in Sandwichpaneelen oder als Füllung für dickere Abschnitte verwendet, wodurch das Gewicht erheblich reduziert wird und gleichzeitig eine gute Steifigkeit und Knickbeständigkeit erhalten bleibt.

- Energie-Absorption: Sie können so konstruiert werden, dass sie vorhersehbar brechen, was die Widerstandsfähigkeit gegenüber Vibrationen oder Stoßbelastungen erhöhen kann.

- Wärmemanagement: Eine große Oberfläche innerhalb von Gittern kann die Wärmeübertragung verbessern, was für integrierte Kühlung oder Kühlerplattenkerne nützlich ist. TPMS-Strukturen bieten glatte, durchgehende Oberflächen, die für den Flüssigkeitsstrom von Vorteil sind.

- Maßgeschneiderte Eigenschaften: Steifigkeit und Festigkeit lassen sich durch Variation von Zelltyp, Größe und Streben-/Wandstärke einstellen.

- Wie man sich bewirbt:

- Wählen Sie den geeigneten Gittertyp auf der Grundlage der Hauptfunktion (Steifigkeit, Wärmeübertragung usw.).

- Integrieren Sie Werkzeuge zur Gittergenerierung in CAD- oder Spezialsoftware.

- Stellen Sie sicher, dass die Streben-/Wanddicke deutlich über der minimalen druckbaren Featuregröße für den gewählten AM-Prozess und das gewählte Material liegt.

- Berücksichtigen Sie die Pulverentfernung aus komplexen inneren Gittern - konstruieren Sie für Zugänglichkeit oder verwenden Sie TPMS-Strukturen, die von Natur aus selbstentleerend sind.

- Erwägungen: Das Entwerfen, Simulieren und Prüfen von komplexen Gittern kann eine Herausforderung sein. Die Gewährleistung einer vollständigen Pulverentfernung ist entscheidend.

3. Aggressive Teilkonsolidierung vorantreiben:

- Was es ist: Überdenken von Baugruppen, die aus mehreren traditionell hergestellten Teilen bestehen (Platten, Halterungen, Befestigungselemente, Rohre), und Neukonzipierung, um sie als eine einzige, monolithische Komponente zu drucken.

- Warum das für Panels wichtig ist: Reduziert den Zeit- und Arbeitsaufwand für die Montage, eliminiert potenzielle Fehlerstellen an Verbindungen/Verbindungselementen, vereinfacht die Lieferkette und das Bestandsmanagement, reduziert häufig das Gesamtgewicht durch den Wegfall von Flanschen und Befestigungselementen und kann die strukturelle Effizienz verbessern.

- Wie man sich bewirbt:

- Analysieren Sie vorhandene Schalttafel-Baugruppen: Identifizieren Sie benachbarte Teile mit einfachen Schnittstellen, zahlreichen Verbindungselementen oder Komponenten mit verwandten Funktionen.

- Neugestaltung von Schnittstellen für eine nahtlose Integration in ein einzelnes AM-Teil.

- Integrieren Sie Befestigungselemente, Flüssigkeitskanäle oder Halterungen direkt in die Struktur der Haupttafel.

- Durchführung einer gründlichen Funktions- und Strukturanalyse (FEA) des konsolidierten Entwurfs, um sicherzustellen, dass er alle ursprünglichen Anforderungen erfüllt.

- Erwägungen: Erhöht die Komplexität des einzelnen AM-Teils. Das Versagen eines konsolidierten Teils kann kritischer sein als das Versagen einer einzelnen Komponente in einer Baugruppe (erfordert eine strenge Validierung). Kann Reparaturen erschweren (Ersatz statt Reparatur einer Unterkomponente).

4. Entwurf zur Minimierung und Beseitigung von Stützen:

- Warum Unterstützung benötigt wird: Metall-AM-Verfahren wie L-PBF erfordern Stützstrukturen für Überhang-Features (typischerweise unter 45° aus der Horizontalen), um sie an der Bauplatte oder den unteren Schichten zu verankern, Verformungen zu verhindern und Wärme abzuleiten. Bei EBM sind oft weniger Stützstrukturen erforderlich, da der Pulverkuchen eine gewisse Unterstützung bietet.

- Warum sie minimieren: Träger verbrauchen zusätzliches Material, verlängern die Druckzeit, erfordern einen erheblichen Nachbearbeitungsaufwand beim Entfernen und können Spuren hinterlassen, die die Oberflächengüte beeinträchtigen.

- Wie man gestaltet:

- Orientierung: Richten Sie die Platte in der Baukammer so aus, dass die kritischen Flächen senkrecht oder nach oben gerichtet sind, und minimieren Sie nach unten gerichtete Überhänge.

- Selbsttragende Winkel: Entwerfen Sie Überhänge so, dass sie nach Möglichkeit über dem kritischen Winkel liegen (z. B. >45°). Verwenden Sie Abschrägungen anstelle von scharfen Überhängen.

- Selbsttragende Merkmale: Verwenden Sie Rauten- oder Tropfenformen für horizontale Löcher anstelle von perfekten Kreisen.

- Zugänglichkeit: Stellen Sie sicher, dass die Stützstrukturen für die Entnahmewerkzeuge (manuell oder automatisch) physisch zugänglich sind. Vermeiden Sie das Einschließen von Trägern in geschlossenen Hohlräumen, es sei denn, es werden auflösbare Träger oder spezielle Strategien verwendet.

- Design unterstützen: Arbeiten Sie mit dem AM-Anbieter zusammen, um die Art der Halterung (z. B. Kegel, Block, Linie) und die Dichte (unter Verwendung von leicht abbrechbaren Kontaktpunkten) zu optimieren, damit sie leichter zu entfernen ist und dennoch die erforderliche Funktion erfüllt.

- Erwägungen: Bei der optimalen Ausrichtung müssen oft Kompromisse zwischen Unterstützungsbedarf, Oberflächengüte, Bauzeit und möglichem Verzug eingegangen werden.

5. Beachten Sie die prozessspezifischen Funktionsbeschränkungen:

- Wanddicke: Gestalten Sie die Wände dicker als die minimale bedruckbare Grenze für das gewählte Verfahren/Material (z. B. typischerweise 0,3-0,5 mm für L-PBF, möglicherweise dicker für EBM). Sehr dünne Wände sind anfällig für Verformungen und Beschädigungen während der Handhabung/Nachbearbeitung. Berücksichtigen Sie das Knickverhalten.

- Merkmal Größe: Kleine Löcher, Stifte, Schlitze und feine Details haben minimale herstellbare Größen. Horizontale Löcher sind oft weniger genau als vertikale.

- Bildseitenverhältnis: Sehr hohe, dünne Elemente können während des Baus anfällig für Vibrationen oder Verzerrungen sein.

- Kanäle: Interne Kanäle benötigen Mindestdurchmesser für eine effektive Pulverentfernung (typischerweise >1-2 mm, je nach Länge und Komplexität).

6. Umgang mit Eigenspannung durch Konstruktion:

- Das Problem: Durch die schnelle Erwärmung und Abkühlung während des AM-Prozesses entstehen erhebliche innere Spannungen, die zu Verformungen, Rissen oder Maßungenauigkeiten führen können.

- Design-Lösungen:

- Vermeiden Sie große, flache, freitragende Bereiche parallel zur Bauplatte.

- Verwenden Sie großzügige Verrundungen und Radien anstelle von scharfen Innenecken, in denen sich die Spannung konzentriert.

- Integrieren Sie gegebenenfalls spannungsmindernde Merkmale oder Topologien.

- Berücksichtigen Sie die Auswirkungen der Gebäudeausrichtung auf die thermischen Gradienten.

- Allmähliche Übergänge in der Dicke sind abrupten Veränderungen vorzuziehen.

7. Design mit Nachbearbeitung im Hinterkopf:

- Zulagen für die Bearbeitung: Wenn enge Toleranzen oder spezielle Oberflächengüten für bestimmte Merkmale erforderlich sind (z. B. Befestigungsschnittstellen, Passflächen), fügen Sie in diesen Bereichen des CAD-Modells zusätzliches Rohmaterial (z. B. 0,5-2 mm) hinzu, das später durch CNC-Bearbeitung entfernt wird.

- Datum Merkmale: Berücksichtigen Sie klare, leicht zugängliche Bezugspunkte in der Konstruktion, um die Einrichtung für die Nachbearbeitung und Prüfung (CMM) zu erleichtern.

- Zugang: Stellen Sie sicher, dass Werkzeuge und Sonden für die Entfernung von Halterungen, die Oberflächenbearbeitung (z. B. Strahlen, Polieren) und die ZfP-Prüfung (z. B. Sichtlinie für bestimmte Verfahren) zugänglich sind.

Partnerschaften für den DfAM-Erfolg: Beherrschung von DfAM, insbesondere für unternehmenskritische Satellitenkomponentenerfordert Erfahrung. Die Zusammenarbeit mit einem sachkundigen AM-Partner ist von unschätzbarem Wert. Met3dpmit seinem umfassenden Fachwissen sowohl in 3D-Druck von Metall Ausrüstung (einschließlich leistungsstarker SEBM-Systeme) und fortschrittliche Metallpulverbietet umfassende Dienstleistungen im Bereich der Anwendungsentwicklung an. Unser Team kann helfen Raumfahrtingenieure und B2B-Lieferanten bei der Optimierung von Bauteildesigns speziell für die additive Fertigung unter Berücksichtigung von Materialeigenschaften, Prozessfähigkeiten, Support-Strategien und Nachbearbeitungsanforderungen, um ein erfolgreiches Ergebnis vom Konzept bis zum flugfertigen Teil zu gewährleisten. Dieser kollaborative Ansatz hilft, Risiken zu minimieren und die Vorteile von AM zu maximieren.

Präzision in der Umlaufbahn: Erzielung enger Toleranzen, Oberflächengüte und Maßgenauigkeit

Während die additive Fertigung von Metallen eine unglaubliche Designfreiheit ermöglicht, müssen Komponenten, die für die Umlaufbahn bestimmt sind, strenge Anforderungen an die Präzision erfüllen. Satellitentafeln enthalten oft kritische Schnittstellen für die Montage empfindlicher Nutzlasten, die Ausrichtung von Strukturelementen oder die Gewährleistung des thermischen Kontakts. Daher ist das Verständnis und die Verwaltung Abmessungsgenauigkeit, Toleranzenund Oberflächengüte ist von entscheidender Bedeutung für Raumfahrtingenieure und qualitätssicherung Teams. Auch wenn AM nicht mit den Ist-Zustand Präzision der High-End-CNC-Bearbeitung über das gesamte Teil, strategisches Design und Nachbearbeitung ermöglichen es, die anspruchsvollen Luftfahrtnormen für unternehmenskritische Teile.

As-Built vs. fertige Präzision: Es ist von entscheidender Bedeutung, zwischen der direkt im AM-Prozess erreichbaren Präzision ("as-built") und der endgültigen Präzision nach Nachbearbeitungsschritten wie der mechanischen Bearbeitung zu unterscheiden.

- As-Built-Genauigkeit: Sie liegt in der Regel zwischen ±0,1 mm und ±0,2 mm bei kleineren Merkmalen bzw. zwischen ±0,5% und ±1% der Gesamtabmessung bei größeren Teilen. Diese Variabilität wird durch zahlreiche Faktoren beeinflusst (siehe unten). Sie ist im Allgemeinen ausreichend für unkritische Merkmale oder Teile, bei denen die Gesamtform wichtiger ist als die genauen Abmessungen.

- Oberflächenbeschaffenheit (Rauheit, Ra) wie gebaut: Stark abhängig vom AM-Verfahren (L-PBF ist im Allgemeinen glatter als EBM), dem Material, den Parametern, der Bauausrichtung und der Position auf dem Teil.

- Vertikale Mauern: Oft die glattesten, möglicherweise 5-15 µm Ra.

- Nach oben gerichtete Flächen: Geringfügig rauer durch teilweise anhaftendes Pulver, vielleicht 10-20 µm Ra.

- Nach unten gerichtete (überhängende) Flächen: Typischerweise die rauesten aufgrund der Kontaktpunkte mit der Trägerstruktur oder der direkten Einwirkung der Energiequelle, möglicherweise >20-25 µm Ra.

- Fertige Genauigkeit und Oberflächengüte: Durch die Einbeziehung von Nachbearbeitungsschritten (CNC-Fräsen, -Drehen, -Schleifen) für kritische Merkmale können bei Bedarf Toleranzen, die mit der traditionellen Fertigung vergleichbar sind (z. B. ±0,01 mm bis ±0,05 mm oder enger), und sehr glatte Oberflächen (Ra < 1 µm) erzielt werden.

Faktoren, die die As-Built-Präzision beeinflussen:

- AM Maschinenkalibrierung & Zustand: Die regelmäßige Kalibrierung von Scannern/Elektronenkanonen, Strahlfokus- und Bewegungssystemen ist unerlässlich.

- Prozessparameter: Laser-/Strahlleistung, Scangeschwindigkeit, Schichtdicke, Schraffurabstand und Scanstrategie wirken sich alle auf die Stabilität des Schmelzbades und die Erstarrung aus und beeinflussen die Genauigkeit und das Finish.

- Qualität des Pulvers: Konsistente Partikelgrößenverteilung (PSD), Morphologie (Sphärizität) und Fließfähigkeit des Metallpulver (eine zentrale Stärke des Met3dp-Angebots) tragen zu gleichmäßigen Schichten und stabilem Schmelzen bei.

- Thermische Effekte: Eigenspannungen, die während der Erhitzungs- und Abkühlungszyklen entstehen, können Verformungen und Verzerrungen verursachen, die sich auf die endgültigen Abmessungen auswirken. Unterstützungsstrategie und Spannungsabbau sind wichtige Kontrollmechanismen.

- Teil Orientierung: Beeinflusst den Unterstützungsbedarf, die Oberflächenrauhigkeit auf den verschiedenen Flächen und die Anfälligkeit für thermische Verformung.

- Strategie unterstützen: Die Dichte und die Lage der Stützen beeinflussen die Wärmeableitung und mögliche Verformungen während der Auf- und Abbauphase.

- Wärmebehandlung: Wärmebehandlungen nach der Herstellung (Spannungsabbau, HIP, Glühen) können geringfügige Maßänderungen verursachen, die berücksichtigt werden müssen.

Verwaltung von Toleranzen und Oberflächenbeschaffenheit für Satellitenpaneele:

- Geometrische Dimensionierung und Tolerierung (GD&T): Wenden Sie GD&T rigoros, aber strategisch an. Definieren Sie enge Toleranzen nur an kritischen Schnittstellen (z. B. Montagebohrungen/-pads, Gegenflächen, Ausrichtungsmerkmale). Verwenden Sie geringere Profiltoleranzen für weniger kritische Oberflächen, bei denen die AM-Genauigkeit im Ist-Zustand ausreichend ist. Dadurch werden unnötige und kostspielige Nachbearbeitungen vermieden.

- Kennzeichnen Sie kritische Oberflächen: Geben Sie auf den Zeichnungen deutlich an, welche Oberflächen nachbearbeitet werden müssen, und geben Sie die Endtoleranz und die Anforderungen an die Oberflächengüte (z. B. Ra-Wert) an.

- Near-Net-Shape-Strategie: Entwerfen Sie das AM-Teil als "Near-Net-Shape"-Rohling und fügen Sie ausreichend Bearbeitungsmaterial (z. B. 0,5-2 mm) speziell für kritische Oberflächen hinzu.

- Datum Merkmale: Integrieren Sie robuste, leicht zugängliche Bezugspunkte in die Konstruktion. Diese sind wichtige Bezugspunkte für die genaue Einrichtung des Teils auf CNC-Maschinen für die Nachbearbeitung und auf KMGs für die Prüfung.

- Verbesserung der Oberflächengüte:

- Allgemeine Glättung: Verfahren wie Perlstrahlen, Sandstrahlen oder Trommeln können die allgemeine Oberflächengüte verbessern und loses Pulver entfernen, was für unkritische Bereiche oft ausreicht.

- Gezieltes Finishing: Für spezielle Anforderungen wie verbesserte Ermüdungsfestigkeit, Dichtheit oder HF-Leistung können nach dem anfänglichen Glätten oder Bearbeiten fortschrittlichere Techniken wie die Fließbearbeitung (AFM), elektrochemisches Polieren (ECP) oder manuelles Polieren eingesetzt werden.

Typischer Vergleich der Oberflächenrauhigkeit (Ra):

| Oberflächenbeschaffenheit / Prozess | Typischer Ra-Bereich (µm) | Anmerkungen |

|---|---|---|

| As-Built Metall AM (L-PBF) | ||

| - Vertikale Wand | 5 – 15 | Im Allgemeinen die glatteste Oberfläche im Ist-Zustand |

| - Nach oben gerichtete Oberfläche | 10 – 20 | Leichte Unebenheiten durch teilweise gesintertes Pulver |

| - Nach unten gerichtet (unterstützt) | 15 – 30+ | Rauher durch Auflagekontaktpunkte / Schmelzdynamik |

| As-Built Metal AM (EBM) | 20 – 40+ | Im Allgemeinen rauer als L-PBF aufgrund der größeren Schichtdicke/Partikel |

| Nachbearbeitung von Oberflächen | ||

| - Perlstrahlen / Sandstrahlen | 2 – 10 | Sorgt für ein gleichmäßiges, mattes Finish, entfernt lose Partikel |

| - Taumeln / Vibrationsgleitschleifen | 1 – 5 | Gut für Schüttgutveredelung, Kantenabrundung |

| - CNC-Bearbeitung (Fräsen/Drehen) | 0.4 – 6.3 | Standard-Bearbeitungsbereich, steuerbar |

| - CNC-Bearbeitung (Schleifen) | 0.1 – 1.6 | Für sehr hohe Präzision und glatte Oberflächen |

| - Polieren / Läppen | < 0.1 - 0.8 | Für Hochglanzoberflächen, optische Oberflächen oder Dichtungen |

In Blätter exportieren

Inspektion und Metrologie - Sicherstellung der Konformität: Überprüfung, ob die endgültige Satellitentafel die Einhaltung aller Maß- und Oberflächenspezifikationen ist entscheidend. Häufig wird ein mehrstufiger Prüfansatz verwendet:

- Prozessbegleitende Überwachung: Einige fortschrittliche AM-Maschinen bieten eine Echtzeit-Überwachung der Schmelzepool-Eigenschaften oder der Schichttopografie, was frühzeitige Hinweise auf mögliche Probleme liefert.

- Zerstörungsfreie Prüfung (NDT): Das CT-Scannen ist von unschätzbarem Wert für die Überprüfung der inneren Geometrie, die Erkennung von Hohlräumen/Einschlüssen und die Überprüfung der Pulverentfernung aus den inneren Kanälen. Andere ZfP-Methoden (DPI, UT, RT) prüfen auf Oberflächen- und Untergrundfehler (mehr dazu unter Nachbearbeitung).

- 3D-Scannen: Das Scannen mit Laser oder strukturiertem Licht erfasst die Gesamtgeometrie des gefertigten oder fertigen Teils und ermöglicht den Vergleich mit dem ursprünglichen CAD-Modell sowie die Bewertung der Gesamtform und der Verformung.

- Koordinatenmessmaschine (CMM): Messtaster oder optische KMGs liefern hochpräzise Messungen von spezifischen Merkmalen, Abmessungen und GD&T-Kennzeichnungen, die in der Regel nach der Endbearbeitung kritischer Merkmale durchgeführt werden.

Das Engagement von Met3dp für Präzision: Das Erreichen einer gleichbleibenden Präzision beginnt mit zuverlässigen Geräten und hochwertigen Materialien. Met3dp bietet industrielle Metall-3D-Drucker auf Genauigkeit und Wiederholbarkeit ausgelegt, die für die Herstellung von unternehmenskritische Teile. Unsere strenge Qualitätskontrolle in Metallpulver Die Produktion gewährleistet ein konsistentes Ausgangsmaterial, was für die Erzielung vorhersehbarer Ergebnisse bei jedem Bauvorgang von grundlegender Bedeutung ist. Auch wenn für die engsten Toleranzen oft eine Nachbearbeitung erforderlich ist, wird der Weg zu einem flugfähigen Bauteil durch ein qualitativ hochwertiges, maßhaltiges Bauteil aus einem zuverlässigen System deutlich verkürzt. Satellitentafelund stärkt unsere Rolle als vertrauenswürdiger B2B-Lieferant für anspruchsvolle Raumfahrt-Fertigung Anwendungen.

Über den Bau hinaus: Wichtige Nachbearbeitungsschritte für 3D-gedruckte Satellitenpaneele

Ein häufiges Missverständnis über Metall-Additiv-Fertigung ist, dass die Teile aus dem Drucker kommen und sofort einsatzbereit sind. Während AM die endkonturnahe Form erzeugt, wird eine Reihe von entscheidenden Nachbearbeitung Schritte sind fast immer erforderlich, um ein Bauteil im Ist-Zustand in ein flugfähiges Satellitentafel die den strengen Luft- und Raumfahrt Anforderungen an mechanische Eigenschaften, Maßhaltigkeit, Oberflächengüte und Gesamtintegrität. Das Verständnis dieses Arbeitsablaufs ist entscheidend für eine genaue Projektplanung, Kostenkalkulation und Vorlaufzeitabschätzung durch Technik und Beschaffung Teams.

Die einzelnen Schritte und ihre Reihenfolge können je nach Material variieren (z. B., AlSi10Mg, Scalmalloy®, Ti-6Al-4V), das verwendete AM-Verfahren (L-PBF, EBM), die Komplexität des Designs und die spezifischen Anforderungen der Anwendung. Ein typischer Arbeitsablauf umfasst jedoch Folgendes:

1. Thermische Behandlungen (oft erste Schritte):

- Stressabbau: Dies ist in der Regel die allererste Schritt nach Abschluss des Bauprozesses, der häufig durchgeführt wird, während das Teil noch auf der Bauplatte in einem Ofen mit inerter Atmosphäre (z. B. Argon) befestigt ist. Die schnellen Erwärmungs- und Abkühlungszyklen, die dem AM (insbesondere L-PBF) eigen sind, führen zu erheblichen inneren Eigenspannungen. Beim Spannungsabbau wird das Teil auf eine bestimmte Temperatur (unterhalb der Umwandlungspunkte) erhitzt, gehalten und langsam abgekühlt. Dadurch werden die inneren Spannungen reduziert und Verformungen oder Risse bei nachfolgenden Schritten wie der Entnahme oder Bearbeitung des Teils verhindert.

- Wärmebehandlung (für Eigenschaften): Wird nach dem Abtragen der Teile und manchmal nach der Grobbearbeitung durchgeführt. Ziel ist die Optimierung der Mikrostruktur und der mechanischen Eigenschaften des Materials.

- Heiß-Isostatisches Pressen (HIP): Wird als wesentlich für die meisten kritischen Luft- und Raumfahrtkomponenten, insbesondere solche aus Ti-6Al-4V. Die Teile werden mehrere Stunden lang einer hohen Temperatur (knapp unter dem Schmelzpunkt) und einem hohen isostatischen Druck (unter Verwendung eines Inertgases wie Argon, ~100-200 MPa) ausgesetzt. Durch dieses Verfahren werden interne Poren und Hohlräume, die sich während des Drucks gebildet haben könnten, wirksam geschlossen, wodurch sich die Dichte (auf nahezu 100%), die Duktilität, die Ermüdungsfestigkeit und die Bruchzähigkeit erheblich verbessern.

- Lösungsglühen und Alterung (Härten): Spezifische, auf die Legierung zugeschnittene Wärmebehandlungszyklen (z. B. T6-Wärmebehandlung für AlSi10Mg und Scalmalloy®), um Legierungselemente in der Matrix aufzulösen und sie dann kontrolliert auszuscheiden, um die gewünschte Festigkeit, Härte und Duktilität zu erreichen. Die Parameter (Temperatur, Zeit) sind kritisch und legierungsspezifisch.

2. Physische Trennung und Entfernung der Unterstützung:

- Entfernen des Teils von der Bauplatte: Nach dem Spannungsabbau (falls auf der Platte erforderlich) wird die gedruckte Platte vorsichtig von der Bauplatte abgetrennt. Dies geschieht häufig durch Drahterodieren (Electrical Discharge Machining), um einen sauberen Schnitt zu erzielen, oder manchmal auch mit einer Bandsäge.

- Entfernung der Stützstruktur: Dies kann einer der zeitaufwändigsten und arbeitsintensivsten Schritte sein. Stützen werden in der Regel manuell mit Handwerkzeugen (Zangen, Scheren, Schleifmaschinen) oder manchmal durch CNC-Bearbeitung oder spezielle Methoden wie elektrochemische Bearbeitung für schwer zugängliche Bereiche entfernt. Dabei muss darauf geachtet werden, dass die Oberfläche des Teils nicht beschädigt wird. Spuren an den Stellen, an denen Stützen angebracht wurden, sind üblich und erfordern oft eine weitere Nachbearbeitung. DfAM-Strategien, die die Anzahl der Stützen minimieren und die Zugänglichkeit sicherstellen, sind hier von großem Vorteil.

3. Oberflächenveredelung und Endbearbeitung:

- Entfernung und Reinigung von Schüttgut: Gründliches Entfernen von nicht verschmolzenen Resten Metallpulverinsbesondere von internen Kanälen oder komplexen Gitterstrukturen, ist von entscheidender Bedeutung. Dies geschieht in der Regel durch Abblasen mit Druckluft, Perlstrahlen oder Ultraschallreinigung. Eingeschlossenes Pulver kann ein Kontaminationsproblem darstellen oder unerwünschte Masse hinzufügen.

- Allgemeine Oberflächenglättung: AM-Oberflächen sind relativ rau, so wie sie sind. Verschiedene Methoden können für eine gleichmäßigere und glattere Oberfläche sorgen:

- Perlenstrahlen / Sandstrahlen: Treibt feine Medien (Glasperlen, Keramik, Aluminiumoxid) auf die Oberfläche. Erzeugt eine gleichmäßige matte Oberfläche, verbessert das kosmetische Erscheinungsbild und kann Druckspannungen erzeugen, die sich positiv auf die Dauerhaftigkeit auswirken.

- Taumeln / Vibrationsgleitschleifen: Die Teile werden in eine Wanne mit Schleifmittel gelegt, das vibriert oder taumelt. Gut zum Glätten von Oberflächen und Entgraten von Kanten an mehreren Teilen gleichzeitig, jedoch weniger präzise für bestimmte Merkmale.

- Abrasive Fließbearbeitung (AFM): Drückt eine abrasive Spachtelmasse durch innere Kanäle oder über Oberflächen, um sie zu glätten. Wirksam für innere Durchgänge.

- Elektrochemisches Polieren (ECP): Verwendet ein elektrochemisches Verfahren zum Abtragen von Material, was zu einer sehr glatten, glänzenden Oberfläche führt. Besonders effektiv bei bestimmten Legierungen wie rostfreiem Stahl und einigen Titanlegierungen.

- Gezielte Oberflächenveredelung: Spezielle Bereiche, die eine sehr geringe Rauheit (z. B. Ra < 0,8 µm) für die Abdichtung, die optische Montage oder die HF-Leistung erfordern, müssen in der Regel manuell poliert oder präzise bearbeitet/geschliffen werden.

4. Bearbeitungen für Präzision:

- CNC-Bearbeitung: Wie bereits erwähnt, werden kritische Schnittstellen, Montagebohrungen, Gegenflächen und alle Merkmale, die engere Toleranzen als die AM-Fähigkeit erfordern, normalerweise durch CNC-Fräsen, Drehen oder Schleifen bearbeitet. Dies erfordert ein sorgfältiges Vorrichtungsdesign, um das oft komplexe AM-Teil sicher zu halten und die Bezugsmerkmale genau zu referenzieren.

5. Inspektion und Qualitätssicherung (NDT):

- Zerstörungsfreie Prüfung (NDT): Wesentlich für die Überprüfung der Integrität von Flug-Hardware. Die zerstörungsfreie Prüfung wird häufig in mehreren Stufen durchgeführt (z. B. nach dem HIP, nach der Endbearbeitung).

- Computertomographie (CT) Scannen: Bietet eine detaillierte 3D-Visualisierung des Bauteilinneren, um Porosität, Einschlüsse und Risse zu erkennen und die innere Geometrie zu überprüfen, ohne das Bauteil zu beschädigen.

- Farbeindringprüfung (Dye Penetrant Inspection, DPI) oder Fluorescent Penetrant Inspection (FPI): Erkennt Risse, die die Oberfläche durchbrechen.

- Ultraschallprüfung (UT): Spürt mit Hilfe von Schallwellen Fehler im Untergrund auf.

- Durchleuchtungsprüfung (RT): Röntgenbasierte Methode zum Auffinden interner Defekte.

- Endabnahme der Abmessungen: Verwendung von CMM oder 3D-Scanning zur Bestätigung, dass alle Abmessungen und GD&T-Anforderungen erfüllt sind.

6. Endreinigung und Beschichtung:

- Endreinigung: Strenge Reinigungsverfahren zur Entfernung von Rückständen von Bearbeitungsflüssigkeiten, NDT-Chemikalien oder der Handhabung, um sicherzustellen, dass das Teil für die Integration in die Satellitenbaugruppe bereit ist (häufig in einer Reinraumumgebung).

- Beschichtung / Oberflächenbehandlung: Auftragen spezieller Beschichtungen, wenn dies für die Konstruktion erforderlich ist, wie z. B.:

- Thermisch kontrollierte Beschichtungen: Anstriche oder aufgetragene Schichten mit spezifischem Emissions- und Absorptionsvermögen für Heizkörperverkleidungen oder Wärmemanagement.

- Korrosionsschutz: Eloxieren (für Aluminiumlegierungen wie AlSi10Mg, Scalmalloy®) oder Konversionsbeschichtungen.

- Verschleißbeständige Beschichtungen: Für bestimmte Schnittstellenpunkte.

Überlegungen zum Prozessablauf: Die genaue Reihenfolge ist wichtig. So wird z. B. die HIP-Behandlung in der Regel vor der Endbearbeitung durchgeführt, da der Prozess leichte Maßänderungen verursachen kann. Die zerstörungsfreie Prüfung kann nach der Wärmebehandlung und erneut nach der Endbearbeitung erfolgen. Eine effektive Planung und Integration dieser Nachbearbeitung Schritte sind entscheidend für das Management von Kosten und Vorlaufzeiten. B2B-Veredelungsdienstleistungen die auf AM-Teile spezialisiert sind, spielen oft eine Schlüsselrolle in diesem Ökosystem.

Während Met3dp konzentriert sich in erster Linie auf die Bereitstellung branchenführender Metall-3D-Drucker und hochwertige MetallpulverWir wissen, dass dies nur die ersten Schritte zur Herstellung eines flugfähigen Bauteils sind. Unser Team verfügt über das Wissen des gesamten AM-Workflows und kann Kunden wertvolle Einblicke und Anleitungen für die komplexe Nachbearbeitung bieten, um sicherzustellen, dass die mit unseren Systemen und Materialien hergestellten Teile letztendlich die anspruchsvollen Spezifikationen von Endbearbeitung von Luft- und Raumfahrtkomponenten für Satellitentafeln.

Herausforderungen meistern: Häufige Probleme beim 3D-Druck von Satellitenpaneelen und Lösungen von Experten

Während die Vorteile der Metall-Additiv-Fertigung für Satellitentafeln sind überzeugend, aber wie jeder fortschrittliche Fertigungsprozess ist auch dieser nicht ohne potenzielle Herausforderungen. Ein proaktives Verständnis dieser häufigen Probleme und die Implementierung effektiver Strategien zur Schadensbegrenzung sind der Schlüssel zum Erreichen konsistenter, qualitativ hochwertiger Ergebnisse, die geeignet sind für unternehmenskritische Luft- und Raumfahrt Anwendungen. Die Zusammenarbeit mit einem erfahrenen und sachkundigen AM-Lieferant kann wesentlich dazu beitragen, diese Komplexität zu bewältigen.

Hier sind einige häufige Herausforderungen, die bei 3D-Druck von Satellitentafeln und Expertenlösungen:

1. Verformung und Verzerrung:

- Problem: Abweichung von der beabsichtigten Geometrie, die durch den Aufbau und die Freisetzung von inneren Eigenspannungen während des Druckprozesses verursacht wird. Große, flache Platten oder Teile mit abrupten Dickenänderungen sind besonders anfällig.

- Die Ursachen: Hohe thermische Gradienten während schneller Heiz-/Abkühlzyklen, unzureichende Unterstützung, die ein Abheben des Teils von der Bauplatte ermöglicht, unsachgemäße Spannungsentlastung.

- Lösungen:

- Optimierte Ausrichtung: Ausrichtung der Platte, um große flache Bereiche parallel zur Bauplatte zu minimieren und thermische Spannungen zu verringern.

- Wirksame Unterstützungsstrategie: Verwendung robuster Stützen, insbesondere in der Nähe von Kanten und Überhängen, um das Teil fest zu verankern und die Wärme effizient abzuleiten. Simulationswerkzeuge können helfen, die Platzierung der Stützen zu optimieren.

- Optimierung der Prozessparameter: Feinabstimmung der Scan-Strategien (z. B. Insel-Scanning, unterschiedliche Parameter in verschiedenen Abschnitten), um den Wärmeeintrag zu steuern.

- Zeitnahe und korrekte Stressentlastung: Die Durchführung einer Spannungsarmglühung unmittelbar nach der Fertigung, oft vor der Entnahme des Teils aus der Bauplatte, ist von entscheidender Bedeutung.

- Änderungen am Design: Einarbeitung von Rippen oder anderen Versteifungselementen unter Verwendung allmählicher Dickenübergänge.

2. Reststress-Management:

- Problem: Selbst wenn der Verzug kontrolliert wird, können hohe innere Spannungen verbleiben, die bei der Nachbearbeitung (z. B. bei der maschinellen Bearbeitung) zu vorzeitigen Rissen oder zu einer verringerten Ermüdungslebensdauer im Betrieb führen können.

- Die Ursachen: Inhärent für schichtweises Schmelzen und Erstarren. Beeinflusst durch Materialeigenschaften, Teilegeometrie und Prozessparameter.

- Lösungen:

- Effektive thermische Nachbearbeitung: Spannungsabbau und HIP sind die wichtigsten Methoden, um die Restspannung auf ein akzeptables Niveau zu reduzieren.

- Optimierte Prozessparameter: Wie beim Verziehen hilft eine sorgfältige Kontrolle des Energieeintrags und der Scanstrategie, die Stressakkumulation zu kontrollieren.

- Überlegungen zum Design: Vermeidung von scharfen Innenecken (Verwendung von Ausrundungen), Minimierung von großen Querschnittsabweichungen.

3. Porosität:

- Problem: Kleine innere Hohlräume oder Poren innerhalb des gedruckten Materials. Porosität verschlechtert die mechanischen Eigenschaften, insbesondere die Duktilität, Ermüdungsfestigkeit und Bruchzähigkeit, die für zuverlässige Bauteile in der Luft- und Raumfahrt entscheidend sind.

- Die Ursachen:

- Gas Porosität: Eingeschlossenes Schutzgas (z. B. Argon in L-PBF) im Schmelzbad aufgrund von Instabilität oder Verunreinigung.

- Schlüsselloch-Porosität: Verursacht durch eine übermäßige Energiedichte, die instabile, tiefe Schmelztümpel erzeugt, die zusammenbrechen und Gas einschließen.

- Lack-of-Fusion-Porosität: Unzureichende Energiedichte, die zu unvollständigem Schmelzen zwischen Schichten oder Scannerspuren führt.

- Fragen zur Pulverqualität: Mitgerissene Gase in den Pulverpartikeln, schlechte Pulverpackung aufgrund unregelmäßiger Morphologie oder falscher Partikelgrößenverteilung.

- Lösungen:

- Rigorose Optimierung der Prozessparameter: Entwicklung stabiler Parametersätze (Leistung, Geschwindigkeit, Schichtdicke, Schraffurabstand), die durch umfangreiche Tests validiert werden (z. B. Erstellung und Analyse von Dichtewürfeln).

- Hochwertiges Pulver: Verwenden Metallpulver mit hoher Sphärizität, geringem internen Gasgehalt, kontrollierter PSD und minimalen Satelliten (wie die von Met3dp hergestellten) gewährleistet eine gute Fließfähigkeit, Packungsdichte und gleichmäßiges Schmelzen. Eine ordnungsgemäße Handhabung und Lagerung des Pulvers zur Vermeidung von Feuchtigkeits-/Gasaufnahme ist unerlässlich.

- Effektiver Schutzgasfluss: Sicherstellung einer ordnungsgemäßen laminaren Strömung des Inertgases in L-PBF-Systemen, um Dämpfe zu entfernen, ohne das Schmelzbad zu stören.

- Heiß-Isostatisches Pressen (HIP): Sehr wirksam beim Schließen von Gas- und Schmelzfehlporen, wodurch die Materialintegrität erheblich verbessert wird. Oft obligatorisch für kritische Teile der Klasse A in der Luft- und Raumfahrt.

4. Schwierigkeiten bei der Entfernung von Trägern und Oberflächenmängeln:

- Problem: Halterungen, die sich nur schwer oder gar nicht entfernen lassen, ohne die Oberfläche des Teils zu beschädigen oder deutliche Spuren zu hinterlassen, die eine aufwändige Nachbearbeitung erfordern. Interne Stützen in komplexen Kanälen stellen eine besondere Herausforderung dar.

- Die Ursachen: Zu dichte Stützen, schlechte Zugänglichkeit des Teils, empfindliche Teilemerkmale in der Nähe von Stützen.

- Lösungen:

- DfAM für Unterstützungen: Teile so konstruieren, dass sie möglichst selbsttragend sind, sie so ausrichten, dass möglichst wenig Abstützung erforderlich ist, und den Zugang für Ausbauwerkzeuge sicherstellen.

- Optimiertes Support-Design: Verwendung spezieller Software zur Erstellung von Strukturen, die während der Bauphase stabil genug sind, sich aber leichter entfernen lassen (z. B. kleinere Kontaktpunkte, perforierte Strukturen, materialspezifische Stützstrategien).

- Erweiterte Entfernungstechniken: Erkundung von Drahterosion, elektrochemischer Bearbeitung oder Spezialwerkzeugen für schwierige Träger.

- Planung der Oberflächenbehandlung: Akzeptieren Sie, dass die Kontaktpunkte der Stützen rauer sein werden, und planen Sie die notwendigen Nachbearbeitungsschritte (Schleifen, Verschneiden, Bearbeiten) ein.

5. Pulvermanagement und Sicherheit:

- Problem: Risiko einer Kreuzkontamination zwischen verschiedenen Legierungen, Pulververschlechterung im Laufe der Zeit (Oxidation, Feuchtigkeitsaufnahme) und Sicherheitsrisiken im Zusammenhang mit der Handhabung von feinen, potenziell reaktiven Metallpulvern (insbesondere Aluminium und Titan).

- Die Ursachen: Unzureichende Verfahren, schlechte Lagerbedingungen, fehlende Spezialausrüstung.

- Lösungen:

- Strenge Verfahren: Einführung strenger Protokolle für die Reinigung der Maschinen zwischen den Aufträgen mit verschiedenen Legierungen, spezielle Pulverhandhabungsgeräte (Siebe, Trichter, Lagerbehälter) für jede Materialfamilie.

- Kontrollierte Umgebung: Lagerung von Pulvern in versiegelten Behältern mit Trocknungsmitteln oder unter Inertgas. Kontrolle der Luftfeuchtigkeit in der Produktionsumgebung. Regelmäßige Pulverprüfungen (Chemie, PSD, Fließfähigkeit).

- Sicherheitsmaßnahmen: Ordnungsgemäße Erdung der Geräte zur Verhinderung statischer Entladungen, Verwendung geeigneter PSA (Atemschutzmasken, leitfähige Kleidung), Handhabung von reaktiven Pulvern in inerter Atmosphäre, Staubsauger mit ATEX-Zulassung, Schulung des Bedienpersonals über sichere Handhabungsverfahren und Notfallmaßnahmen (z. B. Feuerlöscher der Klasse D für Metallbrände).

- Zuverlässige Pulverbeschaffung: Durch die Beschaffung von Pulvern mit gleichbleibend hoher Qualität von renommierten Lieferanten wie Met3dp werden Schwankungen und potenzielle Degradationsprobleme minimiert.

6. Erzielung einheitlicher Materialeigenschaften:

- Problem: Sicherstellung, dass die mechanischen Eigenschaften (Festigkeit, Duktilität, Ermüdungslebensdauer) in einem einzigen Bauwerk, zwischen verschiedenen Bauwerken und zwischen verschiedenen Maschinen konsistent sind. Entscheidend für die Zertifizierung und Zuverlässigkeit.

- Die Ursachen: Schwankungen bei den Prozessparametern, Abweichungen bei der Maschinenkalibrierung, uneinheitliches Pulvermaterial, geringfügige Unterschiede in der thermischen Entwicklung innerhalb eines Builds.

- Lösungen:

- Robuste Prozessentwicklung und -validierung: Gründliche Entwicklung und Festlegung von Prozessparametern für jede Material-/Maschinenkombination.

- Kalibrierung und Wartung von Maschinen: Strenge Einhaltung der geplanten Kalibrierungs- und vorbeugenden Wartungsroutinen.

- Gleichbleibende Pulverqualität: Verwendung von Pulver von qualifizierten Lieferanten mit strengen Qualitätskontrollen und effizienter Chargenverwaltung.

- Gutscheine bezeugen: Einbindung von standardisierten Prüfkörpern (Testkupons) in jede Bauplattform für mechanische Tests (Zug, Ermüdung) und Mikrostrukturanalysen zur Überprüfung der Eigenschaften für jeden Produktionslauf.

- Statistische Prozesskontrolle (SPC): Überwachung der wichtigsten Prozessvariablen und Ausgangscharakteristika, um Stabilität zu gewährleisten und Drift im Laufe der Zeit zu erkennen.

Partnerschaften zur Bewältigung von Herausforderungen: Um diese potenziellen Hürden zu überwinden, sind Fachwissen, robuste Ausrüstung, hochwertige Materialien und bewährte Verfahren erforderlich. Hier ist die Zusammenarbeit mit einem Unternehmen wie Met3dp bietet einen erheblichen Wert. Unser Engagement geht über den reinen Verkauf von Druckern und Pulvern hinaus; wir wollen ein zuverlässiger AM-Lieferant und Partner. Unsere branchenführenden Drucker sind auf Stabilität und Konsistenz ausgelegt. Unser fortschrittliches Metallpulver werden unter strengen Qualitätskontrollen hergestellt, um materialbedingte Probleme zu minimieren. Darüber hinaus unterstützt unser technisches Fachwissen unsere Kunden bei der Prozessentwicklung, DfAM und Fehlerbehebung und hilft ihnen bei der erfolgreichen Implementierung 3D-Druck von Metall für anspruchsvolle Raumfahrt-Fertigung Anwendungen wie Satellitentafeln und sicherzustellen, dass sie die erforderliche Qualität und Zuverlässigkeit für ihre B2B-Lösungen für die Fertigung.