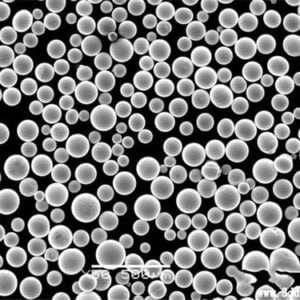

Metallpulver für 3D-Druck und additive Fertigung

Entdecken Sie die fortschrittlichsten Metallpulverlösungen für den 3D-Druck! Wir bieten branchenführende Metallpulver für Ihre verschiedenen 3D-Druckanforderungen.

Mit jahrzehntelanger kollektiver Erfahrung.

WER WIR SIND

Ein Unternehmen mit ausgezeichneten Dienstleistungen

Metal3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Das Unternehmen ist auf den 3D-Druck von Metallpulver für industrielle Anwendungen spezialisiert.

Organisiert & Zertifiziert

Bei Metal3DP sind Organisation und Zertifizierung die Eckpfeiler unseres Engagements für die Bereitstellung von Spitzenleistungen im Bereich der additiven Fertigung.

Präzision durch Organisation

Unser strukturierter Ansatz gewährleistet eine sorgfältige Kontrolle bei jedem Schritt der additiven Fertigung und liefert erstklassige Qualität vom Entwurf bis zur Produktion.

ISO 9001 zertifiziert

Mit der Zertifizierung nach ISO 9001 bestätigen wir unser Engagement für ein hervorragendes Qualitätsmanagement, das die Zufriedenheit unserer Kunden und eine kontinuierliche Verbesserung gewährleistet.

DIENSTLEISTUNGEN

Fertigung in ihrer besten Form

Fortschrittliche 3D-Drucklösungen

Modernste Lösungen mit SLS-, SLM- und SEBM-Technologien.

Kundenspezifische Metallpulver

Maßgeschneiderte Materialien für spezifische Projektanforderungen.

Anwendungsentwicklung

Umfassende Unterstützung vom Prototyping bis zur Produktion.

Digitaler Fertigungspartner

Begleitung von Unternehmen bei der digitalen Transformation.

Produkte

Metallpulver für 3D-Druck und additive Fertigung

-

AlMgScZr-Pulver

-

Ti6Al4V-Pulver Metallpulver auf Titanbasis für die additive Fertigung

-

CoCrMoW-Pulver

-

K403-Pulver auf Nickelbasis

-

AlSi10Mg-Pulver für SLM EBM 3D-Druck

-

Ti22Al25Nb-Pulver

-

Titan- und Aluminiumpulver TA7

-

Das beste 17-4PH-Edelstahlpulver für den 3D-Druck

-

Das beste IN738LC-Pulver für den 3D-Druck im Jahr 2025

-

Bestes in718-Pulver inconel 718-Pulver für den 3D-Druck von Metall

-

Bestes Hastelloy X-Pulver丨Hochtemperaturlegierungspulver für den 3D-Druck

-

Inconel 625 Pulver丨Nickelbasis-Superlegierung in625 Pulver

Hervorragende Leistungen

Unsere Technologie und Handwerkskunst

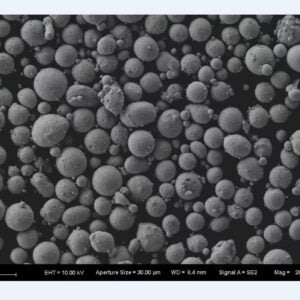

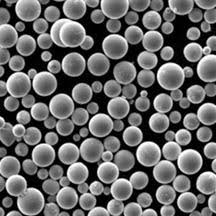

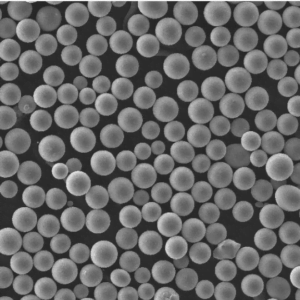

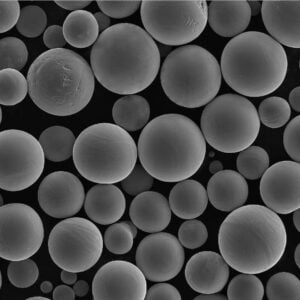

Wir setzen modernste Technologien ein, um hochwertige 3D-Druck-Metallpulver mit gleichmäßiger Größe und hervorragender Oberflächenqualität zu produzieren, wobei wir Techniken wie Laser- und Plasmatechnologie einsetzen.

Unsere Technologie 01.

fortschrittliches Metallpulver

Wir bieten branchenführende Metallpulver für Ihre verschiedenen 3D-Druckanforderungen. Ob Luft- und Raumfahrt, Medizin, Automobil oder industrielle Fertigung - wir haben die richtigen metallischen Werkstoffe.

Unsere Technologie 02.

Verschiedene Produktionsverfahren

Als führender Hersteller von hochwertigem Metallpulver für den 3D-Druck setzt unser Unternehmen fortschrittliche Produktionsverfahren ein, darunter das Verfahren mit rotierenden Plasmaelektroden und die Plasmazerstäubung.

Unsere Technologie 03.

Anpassungspulver

Wir sind in der Lage, verschiedene Arten von speziellen 3D-Druck-Metallpulvern an die Bedürfnisse unserer Kunden anzupassen. So können wir sicherstellen, dass vom Material bis zum fertigen Produkt alle Anforderungen unserer Kunden erfüllt werden und die Technologieführerschaft gewährleistet ist.

Unsere Technologie 04.

Technische Unterstützung durch Experten

Zusätzlich zu den hochmodernen Produktionsanlagen bietet unser Unternehmen auch einen unvergleichlichen technischen Support, um maßgeschneiderte 3D-Drucklösungen zu liefern. Unser Team von Branchenexperten bietet spezialisierte Beratung, um die einzigartigen Anforderungen und Herausforderungen jedes Kunden zu verstehen.

Unsere Technologie 05.

Kompetenz in Werkstofftechnik

Unsere Materialexperten arbeiten hart an der Entwicklung innovativer Legierungen wie TiNi, TiTa, TiAl, TiNbZr, CoCrMo, Edelstahl-Superlegierungen und anderer Metallpulver für den 3D-Druck, die den anspruchsvollen Leistungsstandards der Industrie entsprechen.

15,000 ㎡

Spezialisierter Pflanzenbereich

Unser Werk verfügt über ausreichend Produktionsfläche und Ausrüstung.

15

Produktionslinien

Wir verfügen über eine Reihe von Produktionslinien, die von erfahrenen Fachleuten bedient werden.

100,000

Produkte Kapazität

Mit moderner Ausrüstung und Technologie können wir den Bedarf an Großaufträgen decken.

600 +

Vertrauensvolle Kunden

Wir arbeiten mit vielen globalen Marken zusammen und genießen großes Vertrauen und Ansehen.

WARUM US

Präzision in jedem Druck.

Qualität in jedem Korn.

Fortgeschrittene Techniken beherrschen

Metal3DP verfügt über ein beispielloses Fachwissen im Bereich der SLS-, SLM- und SEBM-Techniken und gewährleistet Präzision und Qualität bei jedem Druck.

Hochmoderne Ausrüstung

Unsere branchenführenden Druckfunktionen ermöglichen komplizierte Designs, große Produktionsmengen und außergewöhnliche Zuverlässigkeit und eignen sich für eine Vielzahl von Anwendungen.

Hochwertige Materialien

Wir bieten ein erstklassiges Sortiment an Metallpulvern an, die sowohl für das Laser- als auch für das Elektronenstrahl-Pulverbettschmelzen optimiert sind und dichte, qualitativ hochwertige Metallteile mit hervorragender mechanischer Leistung gewährleisten.

Klientenzentrierter Ansatz

Unser kooperativer Ansatz gewährleistet, dass wir eng mit unseren Kunden zusammenarbeiten, ihre Bedürfnisse verstehen und maßgeschneiderte Lösungen anbieten, die zu Ergebnissen führen.

Innovation als Kernstück

Metal3DP ist in Technologie und Forschung immer einen Schritt voraus und setzt sich dafür ein, die Grenzen der additiven Fertigung zu erweitern, indem wir unseren Kunden die neuesten Entwicklungen anbieten.

End-to-End-Unterstützung

Von der ersten Beratung bis zur Unterstützung nach dem Kauf bietet das engagierte Team von Metal3DP umfassende Unterstützung, um eine nahtlose Erfahrung und die erfolgreiche Implementierung unserer Lösungen in Ihrem Betrieb zu gewährleisten.

Fantastische Eigenschaften

Unser Highlight Vorteile

Met3DP verfügt über ein professionelles Forschungs- und Entwicklungsteam und hält sich streng an die internationalen Prüfnormen von CE und ISO9000.

Spezialisiert auf Metallpulver für 3D-Druck und additive Fertigung

Wir sind der festen Überzeugung, dass die schnelle Lieferung qualitativ hochwertiger Produkte der Schlüssel zum Aufbau einer langfristigen Zusammenarbeit ist. Ihre Zufriedenheit ist die treibende Kraft hinter unserem kontinuierlichen Fortschritt in der Welt der additiven Metallfertigung.

Entscheiden Sie sich für Met3DP, wo Qualitätssicherung und globale Zugänglichkeit Ihr Vertrauen verdienen und unseren Fortschritt fördern. Ihr Vertrauen in unsere Lösungen ist unser oberstes Ziel.

- Direkt zur Fabrik

- Dienstleistungen weltweit

- Reiche Branchenerfahrung

- Vorgezogene Managementmethode

- Ausgezeichneter Service

- Hervorragende Qualität

Möglichkeiten freisetzen

Entdecken Sie die vielfältigen Industrieanwendungen von Metal3DP

Bei Metal3DP geht es nicht nur um Metallpulver, sondern um die Veränderung von Branchen durch Innovation.

HIP-Technologie

Bei der HIP-Technologie (Hot Isostatic Pressing) wird das Produkt in einen geschlossenen Behälter gelegt...

MIM-Technologie

MIM-Produkte können komplexe Formen haben, präzise Abmessungen, eine hohe Festigkeit aufweisen und...

SLM-Technologie

SLM ist vom Prinzip her ähnlich wie SLS, da ein Laser zum Schmelzen und Verfestigen von Metallpulver verwendet wird...

EBM-Technik

EBM bezieht sich auf ein Vakuumschmelzverfahren, bei dem die kinetische Energie eines Hochgeschwindigkeitsstroms...

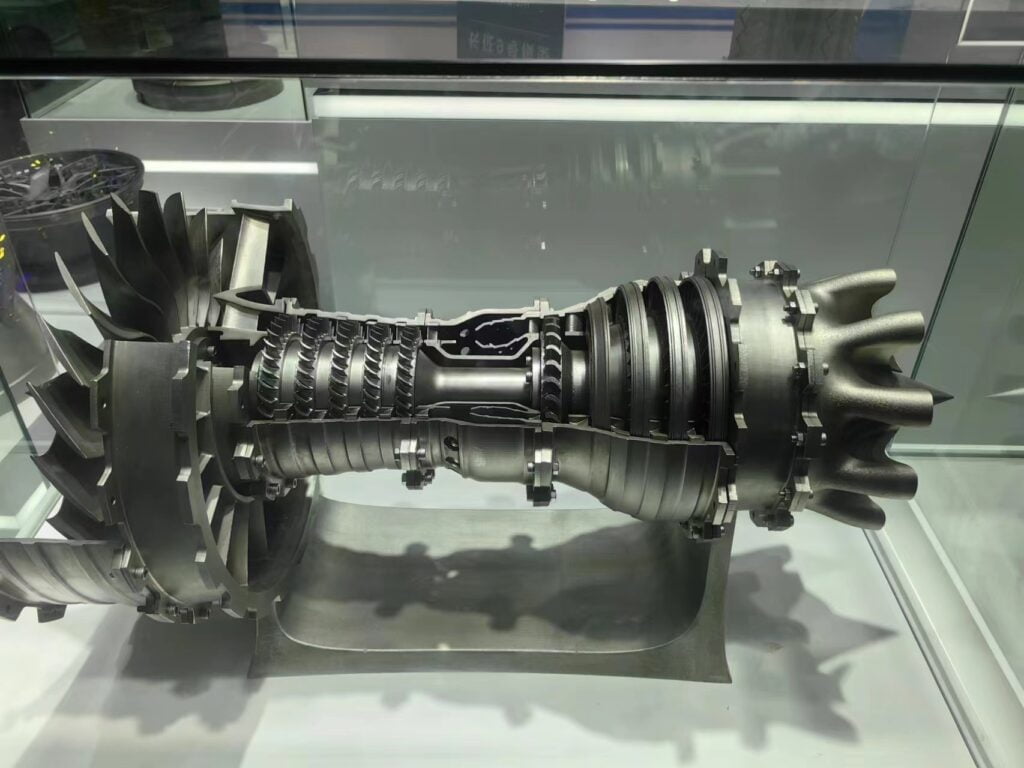

Projekte

Abgeschlossene Projekte

Jedes Projekt stellt eine einzigartige Verbindung von Innovation, Präzision und Spitzentechnologie dar und bietet Lösungen, die den anspruchsvollsten Anforderungen der Branche gerecht werden.

Kundenspezifische Räder

Verwandeln Sie Raddesigns in leistungsstarke Meisterwerke, die die Ästhetik und Leistung von Fahrzeugen neu definieren.

Individueller Schmuck

Durch die Verbindung von Präzision und künstlerischer Vision entstehen einzigartige Stücke, die Handwerkskunst und Individualität verkörpern.

Luft- und Raumfahrtteile

Erleben Sie Innovationen bei der Herstellung komplexer, hochpräziser Teile, die den anspruchsvollen Anforderungen der Luft- und Raumfahrtindustrie entsprechen.

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731