3D-Drucker mit Metallpulver

Inhaltsübersicht

Übersicht

3D-Drucker mit Metallpulver verwenden einen Laser- oder Elektronenstrahl, um Metallpulver selektiv zu schmelzen und zu einem festen 3D-Objekt zu verschmelzen. Mit dieser additiven Fertigungstechnologie können komplexe Geometrien und leichte Teile direkt aus 3D-CAD-Daten erstellt werden.

Im Vergleich zu herkömmlichen subtraktiven Verfahren wie der CNC-Bearbeitung können mit dem 3D-Metalldruck komplizierte Konstruktionen ohne die typischen Einschränkungen durch den Zugang zu Werkzeugen oder die hohe Anzahl von Teilen bei der Montage erstellt werden. Er bietet Designfreiheit und eine kürzere Markteinführungszeit für Leichtbaukomponenten in der Luft- und Raumfahrt, im Automobilbau, in der Medizin und in allgemeinen industriellen Anwendungen.

Allerdings kann das Verfahren je nach Volumenanforderungen langsamer und teurer pro Teil sein. Um dichte, lunkerfreie Bauteile mit den gewünschten mechanischen Eigenschaften zu erhalten, müssen mehrere Druckparameter und Nachbearbeitungsschritte optimiert werden.

Arten von 3D-Drucker mit Metallpulver

Es gibt zwei Haupttechnologien für das Metallpulverbettschmelzen - Direktes Metall-Lasersintern (DMLS) und Elektronenstrahlschmelzen (EBM). Die wichtigsten Unterschiede liegen in der Wärmequelle, den atmosphärischen Bedingungen, den Pulveroptionen und den Anwendungen:

| Parameter | DMLS | EBM |

|---|---|---|

| Wärmequelle | Faserlaser | Elektronenstrahl |

| Atmosphäre | Inertes Argon | Vakuum |

| Materialien | Al-, Ti-, Ni-Legierungen, Werkzeugstähle | Ti-Legierungen, einige Ni-Legierungen |

| Auflösung | Höhere, dünne Wände bis zu 0,3 mm | Mäßig, Mindestwandstärke 0,8 mm |

| Genauigkeit | ± 0,1-0,2% mit 20-50 Mikrometer Genauigkeit | ± 0,2% mit 50-200 Mikrometer Genauigkeit |

| Oberfläche | Glatte Oberfläche wie gedruckt | Vergleichsweise raue Oberfläche |

| Geschwindigkeit | Moderate Bauraten | Sehr schnelle Bauraten |

| Anwendungen | Dental-, Medizin-, Luft- und Raumfahrtkomponenten | Orthopädische Implantate, Strukturen für die Luft- und Raumfahrt |

DMLS-Drucker verwenden einen Hochleistungs-Faserlaser, der von Galvoscannern oder Spiegeln präzise gesteuert wird, um mikroskopisch kleine Schichten von Metallpulver in einer inerten Argonatmosphäre selektiv zu schmelzen. Komplexe und empfindliche Strukturen mit feineren Details können mit hoher Genauigkeit und glatter Oberfläche hergestellt werden.

Zu den beliebten DMLS-Systemen gehören die EOS M-Serie, die GE Additive Concept Laser-Maschinen, der Renishaw RenAM 500 Quad-Laserdrucker und der Open-Source Lulzbot TAZ Pro.

EBM-Drucker nutzt einen Elektronenstrahl als hochintensive Wärmequelle zum vollständigen Aufschmelzen von Metallpulverschichten im Vakuum. Der schnelle Abtaststrahl ermöglicht sehr hohe Aufbauraten, aber eine gröbere Auflösung von etwa 100 Mikrometern.

EBM kann poröse Strukturen, die als Knochenimplantate verwendet werden, effizient drucken. Führende EBM-Systeme werden von ARCAM hergestellt, jetzt eine Marke von GE Additive, die die Arcam EBM-Drucker Spectra H, Q10plus und Q20plus herstellt.

Metallpulver-Materialien

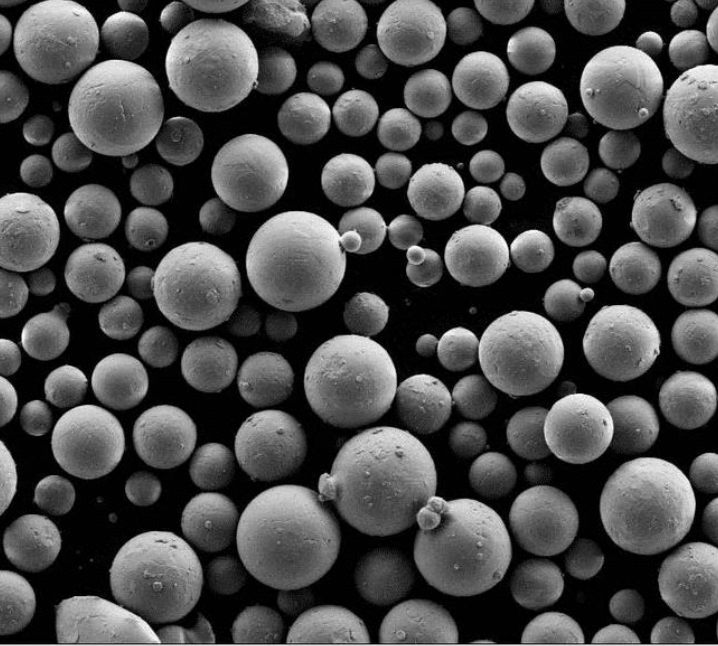

Die meisten handelsüblichen Metallpulver für den 3D-Pulverbettdruck erfüllen die folgenden Spezifikationen:

| Parameter | Typischer Bereich |

|---|---|

| Partikelgröße | 10 - 45 Mikrometer |

| Fließfähigkeit | Geeignet für die Schichtabscheidung |

| Reinheit | >99,5% |

| Form | Sphärisch, Satellit, Unregelmäßig |

| Scheinbare Dichte | 60-80% der festen Dichte |

| Dichte des Gewindebohrers | Bis zu 98% Feststoffdichte nach Verdichtung |

Gängige Legierungen Verwendet werden Titan, Aluminium, rostfreier Stahl, Nickelsuperlegierungen und Kobalt-Chrom. Viele sind für AM-Prozesse maßgeschneidert und nach wiederholtem Recycling optimiert.

Titan Grad 5 Ti6Al4V ist wegen seines Verhältnisses von Festigkeit zu Gewicht und seiner Biokompatibilität beliebt. Komponenten aus der Aluminiumlegierung AlSi10Mg und martensitaushärtendem Stahl weisen eine hohe Festigkeit auf. Kobaltchrom wird in großem Umfang für zahnmedizinische und medizinische Implantate verwendet.

Nickelsuperlegierungen wie Inconel 718 und 625 bieten eine hervorragende Hitze- und Korrosionsbeständigkeit bei hohen Temperaturen. Werkzeugstähle können nach dem Druck auf 60 HRC gehärtet werden, um eine extreme Verschleißfestigkeit zu erreichen.

Exotische Metallpulver werden mit der Erweiterung der Technologie qualifiziert - Aluminium-Magnesium-Scandium, Kupfer-Nickel-Zinn, Edelmetalle wie Gold, Platin und Silber wurden bereits gedruckt.

Druckverfahren

Obwohl sich DMLS und EBM in der Hardware unterscheiden, sind die allgemeinen Schritte des Metallpulverbettschmelzens die gleichen:

- 3D-CAD-Modell, das unter Berücksichtigung der AM-Designprinzipien entworfen wurde

- STL-Datei, verarbeitet mit einer Slicing-Software

- Der Mechanismus der Pulverabscheidung verteilt die gemessene Schicht

- Laser oder E-Beam scannt Schichtmuster nach Datei

- Der Prozess wird wiederholt, bis das gesamte Objekt auf einer Grundplatte aufgebaut ist.

- Überschüssiges Pulver stützt das Teil und absorbiert Spannungen

- Drucker gewinnt ungeschmolzenes Pulver zur Wiederverwendung nach der Filtration zurück

- Fertig gedruckter 3D-Baukörper aus der Maschine entfernt

Für Metalle gilt Folgendes Nachbearbeitung ist entscheidend, bevor ein Teil in Betrieb genommen wird:

- Entfernung von Stützen durch Schneiden, Sprengen oder chemische Auflösung

- Heißisostatisches Pressen zur Beseitigung innerer Hohlräume

- Wärmebehandlungen zur Veränderung des Mikrogefüges

- Oberflächenbearbeitung - Perlstrahlen, Schleifen, Polieren

- Präzisionsbearbeitung zur Erfüllung der Toleranzanforderungen

- Qualitätsprüfungen je nach Anwendung - Maßhaltigkeit, Dichte, mechanische Eigenschaften, Mikrostruktur, Oberflächenfehler

Der 3D-Druck von Metallen eröffnet wichtige Anwendungsmöglichkeiten durch:

Entwurfskomplexität - Verschlungene Kühlkanäle, Gitter, bionische Formen

Personalisierung - patientenspezifische Implantate, maßgeschneiderte Legierungen

Gewichtsreduzierung - Leichtere Komponenten für die Luftfahrt und das Auto

Teil Konsolidierung - integrierte Baugruppen, die als ein Teil gedruckt werden

Schnelles Prototyping - schnellere Iteration von Entwürfen

Vor- und Nachteile des 3D-Drucks von Metall

| Vorteile | Benachteiligungen |

|---|---|

| Gestaltungsfreiheit für komplexe, organische Formen | Relativ langsame Aufbaugeschwindigkeit |

| Gewichtsreduzierung durch Optimierung der Massenverteilung | Beschränkungen der Teilegröße je nach Druckermodell |

| Schnellere Markteinführung von Produkten | Derzeit teure Technologie für die Produktion |

| Individualisierung und Personalisierung | Umfangreiche Nachbearbeitung erforderlich |

| Hohe Festigkeit und Härte erzielbar | Anisotrope Materialeigenschaften |

| Verschlungene Gitter- und Schaumstrukturen | Das Design muss die AM-Prinzipien berücksichtigen |

Einkaufsführer - Metall-Pulverbett-3D-Drucker

Die Wahl des besten 3D-Pulverbettdrucksystems für die industrielle Fertigung hängt davon ab:

1) Umschlag bauen: Maximale Teileabmessungen - gängige Größen von 100-500mm Würfeln

2) Laser-/Elektronenstrahl: Nennleistung von 50W-5kW; höhere Leistung ermöglicht schnellere Bauvorgänge

3) Materialien: Kosten, mechanische Anforderungen, Einfachheit der Nachbearbeitung, Zertifizierungsstufen

4) Genauigkeit/Oberflächengüte: Erreichbare Maßgenauigkeit und Toleranzen; Soll-Rauheit

5) Automatisierung: Pulverhandhabungssysteme, Siebtechnik, Recycling und Steuerungssoftware

6) Preis: Ausrüstungskosten von $100k bis über $1M; Betriebskosten berücksichtigen

7) Vorlaufzeit + Service: Installationspläne von Anbietern; Zugang zu Anwendungsfachwissen

| Spezifikation | Anfänger | Professionell | Industriell |

|---|---|---|---|

| Volumen aufbauen | 5 x 5 x 5 Zoll | 10 x 10 x 12 Zoll | 750 x 380 x 380 mm |

| Laserleistung | 100-200 W | 400-500 W | 1 kW |

| Schichthöhe | 20-50 μm | 20-30 μm | 20-50 μm |

| Materialien | rostfreie Stähle | ~10 Metalloptionen | Ti, Al, Ni-Legierungen, mehr |

| Genauigkeit | ± 0,5-1 mm | ± 0,1-0,2 mm | ± 0,075-0,2 mm |

| Oberflächenrauhigkeit | 15 μm Ra | 7-10 μm | 5-15 μm |

| Automatisierung | Manuelle Handhabung von Pulver | Automatisierte Entleerung | Pulververarbeitung im geschlossenen Kreislauf |

| Preisspanne | $100-250K | $300-750K | Über $1 Million |

Anwendungen des 3D-Drucks von Metall

Luft- und Raumfahrt

- Leichtgewichtige Flugzeugstrukturen und -komponenten - Titan- und Aluminiumlegierungen

- Integrierte Baugruppen, die zu einem einzigen gedruckten Teil zusammengefasst werden

- Komplexe Motorsektionen mit konformen Kühlkanälen

- Schnelle Prototypen für die Designvalidierung

Medizinische Geräte

- Maßgeschneiderte Schädel-, Wirbelsäulen- und orthopädische Implantate - Titan und Kobaltchrom

- Biomodelle für die chirurgische Planung und Anleitung

- Patientengerechte Implantate und Instrumente

Automobilindustrie

- Leichtes Fahrgestell und Strukturteile aus Aluminium und Stahl

- Personalisierte Automobilkomponenten

- Konsolidierung komplexer Teile - Motorblöcke mit Kühlung

Industrielle Fertigung

- Leichtgewichtige Komponenten und strukturelle Optimierung

- Konsolidierung von Teilen zur Verbesserung der Funktionalität

- Ersatzteile auf Abruf mit reduzierten Vorlaufzeiten

- Metall-Spritzgießwerkzeugeinsätze mit konformer Kühlung

Lieferanten von Metall-Pulverbett-3D-Druckern

| Hersteller | Modelle | Beschreibung |

|---|---|---|

| GE-Zusatzstoff | Konzept Laser M2, Mlab, Xline 2000R | Laser-Pulverbettdrucker von Concept Laser erworben |

| 3D-Systeme | DMP Flex 350, Fabrik 500 | Laserschmelzdrucker für Metalle mit Doppellasern |

| Renishaw | RenAM 500M | Modulares Lasersystem mit Vierfach-Laserkonfiguration |

| SLM-Lösungen | SLM 280 2.0, SLM 500 HL | Selektive Laserschmelzanlagen, Pioniere des Pulverbettschmelzens |

| Trumpf | TruPrint 3000 | Automatisierte Laser-Metall-3D-Drucker-Serie made in Germany |

| AddUp | FormUp 350 | Modularer Doppellaserdrucker für die Luft- und Raumfahrt |

| Sisma | Sisma MYSINT100 | Kostengünstiges Einführungssystem für das Metall-Laserschmelzen |

| Additive Industrien | MetallFAB1 | Hochproduktives Metall-AM-System für die Serienproduktion |

| OR Laser / Matsuura | LUMEX Avance-25 | Hybrider subtraktiver + Laser-Metall-3D-Drucker |

| Mazak | INTEGREX i-AM | Done-in-One Hybrid-Metall-3D-Drucker mit Fräsen |

| DMG Mori | Lasertec 12 SLM | Pulverdüse + Laser-Metall-3D-Drucker + 5-Achsen-Fräsen |

| ARCAM / GE Zusatzstoffe | Arcam Q20plus | EBM-Technologie-Drucker für orthopädische Implantate |

| Velo3D | Saphir | SupportFree Metalldrucker für niedrige Winkelmerkmale |

| Schreibtisch Metall | Produktionssystem | Binder Jetting + Sintering Workflow für den 3D-Druck von Metall |

| Markengeschmiedet | Metall X | Bound-Metal-Deposition-Drucker für Werkstätten erschwinglich |

| Tiertime | UP300M | Laser-Pulverbett-Schmelzanlage 'made in China' |

| Farsoon | FS721M | Metall-Pulverbett-System in Industriequalität |

| 3DGence | DOPPEL P255 | Laser- und EBM-Metalldrucker-Kombi-Hybridsystem |

| Aidro | hydrim M3 | Multilaser-Metalldrucker mit Schwerpunkt auf Hydraulik |

| Aurora-Labore | RMP-1 | Multi-Laserdrucker für hohen Durchsatz |

Metallpulver für den 3D-Druck - Lieferanten

| Unternehmen | Produkte | Beschreibung |

|---|---|---|

| AP&C | Titan-, Nickel- und Kobalt-Legierungen | Pulver für Luft- und Raumfahrt und Medizin |

| Zimmerer-Zusatzstoff | 17-4PH, 316L, Kobalt-Chrom, Inconel | Breites Portfolio an 3D-Druck-Legierungen |

| Sandvik Fischadler | Ti6Al4V, nichtrostende Stähle, Ni-Legierungen | Sphärische Pulver maßgeschneidert für AM |

| Praxair | Titan-, Nickel- und Werkzeugstahl-Legierungen | Hochreine reaktive und hochschmelzende Metalle |

| LPW-Technologie | Pulver aus Aluminiumlegierungen | Spezialisten für Aluminiumwerkstoffe |

| Höganäs | Nichtrostende Stähle, weichmagnetische Legierungen | Geformte Metallpulver aus der Zerstäubung |

| EOS | EOS MaragingSteel MS1, Edelstahl 316L | Materialien und Parameter vom System OEM |

Kostenanalyse

Wie die meisten additiven Technologien ist auch das Metallpulverbettschmelzen derzeit teurer für Einzelteile im Vergleich zur konventionellen Massenfertigung.

Sie bietet jedoch Kosteneinsparungen durch Teilekonsolidierung, Leichtbau, und beschleunigte Markteinführung während der Produktentwicklung.

| Kostenfaktor | Relative Größenordnung |

|---|---|

| Materialkosten für Metallpulver | $100-$500/kg |

| Druckereigeräte abgeschriebene Kosten | ~$50/Baustunde |

| Arbeit für die Vorverarbeitung | ~ca. 2-5 Stunden pro 20 Teile |

| Nachbearbeitungsvorgänge | 5X - 10X Materialkosten |

| Gesamtkosten des Teils heute | $100-$2000 pro kg |

| Kosten für CNC-gefräste Teile | $50-$500 pro kg |

| Künftige Kosten für Produktionsteile | ~$20-50 pro kg |

Mit den fortlaufenden Entwicklungen in der Automatisierung, den schnelleren Fertigungsgeschwindigkeiten und der Serienproduktion wird die Metall-AM Es wird erwartet, dass die Kosten für diese Teile mit den Kosten für maschinell gefertigte Komponenten in hochwertigen Industrien konkurrieren können.

Zukünftiger Ausblick

Das Metallpulverbettschmelzen wird sich weiterhin für kleine bis mittelgroße Teile durchsetzen, die an die Grenzen der konventionellen Fertigung stoßen.

Zu den aktuellen Trends im 3D-Druck mit Metallpulver gehören:

- Größere Bauumfänge über 500 mm Würfel

- Zusätzlich validierte Legierungen wie Kupfer, Gold, Aluminium

- Verbesserte Materialeigenschaften und Oberflächenbeschaffenheit

- Schnelleres Laserscanning mit bis zu 10 m/s für höhere Volumen

- Wiederholbarere mechanische Leistung bei allen Maschinen

- Erweitertes Angebot an Materialsorten auf einem einzigen System

- Verbessertes Pulverhandling und geschlossene Kreislaufprozesse

- Zusätzliche Hybridsysteme mit integrierter Bearbeitung

- Hochwertige Inline-Überwachung und -Messung

- Branchenspezifische Druckervarianten und Prozessparameter

- Zusätzliche hochproduktive Systeme für die Serienproduktion

In dem Maße, wie sich die Technologie ausbreitet und trotz ihrer Komplexität kostengünstiger wird, wird AM die Fertigung in allen Sektoren verändern und die Massenanfertigung von Metallteilen für den Endverbraucher auf Anfrage ermöglichen.

FAQ

F: Wie teuer sind 3D-Drucker für Metallpulver und die damit verbundenen Betriebskosten?

A: Industrielle Metalldrucksysteme reichen von $100.000 bis $1M+. Die Betriebskosten sind die höchsten unter den AM-Verfahren - Pulvermaterialien, inerte Atmosphären und Endbearbeitung machen den Großteil der Ausgaben aus.

F: In welcher Größe können Metallteile heute 3D-gedruckt werden?

A: Abmessungen von bis zu 500 x 500 x 500 mm sind möglich, wobei ca. 300 mm pro Seite der Durchschnitt sind. Viele industrielle Komponenten fallen in diesen Bereich. Es gibt auch größere Systeme mit einer Länge von über einem Meter.

F: Welche fortschrittlichen Metalle werden neben herkömmlichen Stählen und Titan für AM entwickelt?

A: Die Entwicklung von Metall-AM dehnt sich auf refraktäre Metalle wie Wolfram, Molybdän und Tantal sowie auf Edelmetalle aus, die in Schmuckstücken verwendet werden, darunter Gold-, Silber- und Platinlegierungen.

F: Wie gut sind die Genauigkeit und die Oberflächengüte bei einem 3D-Drucker mit Metallpulverbett?

A: Die Maßgenauigkeit nach der Nachbearbeitung liegt bei etwa ±0,1-0,3%, wobei Toleranzen von ±0,05 mm erreicht werden können. Vertikale Oberflächen weisen anfänglich eine Oberflächenrauhigkeit von 5-15 Mikron auf. Eine höhere Oberflächenqualität erfordert zusätzliches Fräsen/Polieren.

F: Welche Temperaturen und Drücke werden beim Sintern von Metallpulverdrucken bis zur vollen Dichte verwendet?

A: Hängt von der Legierung ab, aber die üblichen HIP- und Sinterparameter sind: 1100-1300°C Temperatur bei 100-200 MPa für 2-4 Stunden, um eine Feststoffdichte von >99% zu erreichen. SLM-Teile haben eine Festigkeit von 99,9% erreicht.

F: Welches Metall-3D-Druckverfahren ist für die Serienproduktion am schnellsten?

A: Elektronenstrahlschmelzsysteme (EBM) produzieren Teile mehr als viermal so schnell wie laserbasierte Verfahren, was sie für die Herstellung von Metallteilen attraktiv macht. Lasersysteme arbeiten daran, aufzuholen.

F: Werden beim 3D-Druck im Metallpulverbett isotrope oder anisotrope Materialteile hergestellt?

A: Aufgrund der extremen thermischen Gradienten zwischen dem geschmolzenen Pulver und den umgebenden Bereichen weisen Metalle, die im Pulverbett hergestellt werden, anisotrope Eigenschaften auf, bei denen sich die horizontalen Zugwerte von den vertikalen typischerweise um ~30% unterscheiden.

F: Ist für DMLS- und EBM-Metalldruckteile eine Wärmebehandlung erforderlich?

A: Ja, Wärmebehandlungen sind notwendig, um innere Spannungen aus dem schichtweisen Aufbau abzubauen und die Legierungen auf die angestrebten mechanischen Spezifikationen hinsichtlich Härte, Duktilität usw. zu bringen.

F: Wie nachhaltig ist der 3D-Druck von Metall im Pulverbett im Vergleich zur herkömmlichen Metallherstellung?

A: Bei AM-Systemen werden mehr als 90% überschüssiges Metallpulver während der Herstellung wiederverwendet. Und gedruckte Komponenten benötigen aufgrund leichter, optimierter Designs 25-50% weniger Grundmaterialgewicht - ein erheblicher Vorteil für die Nachhaltigkeit.

mehr über 3D-Druckverfahren erfahren

Additional FAQs about Metal Powder 3D Printers

1) How do I set powder reuse limits without compromising mechanical properties?

- Track oxygen/nitrogen/hydrogen (O/N/H), particle size distribution (PSD), and satellites per reuse cycle. Typical practice: blend 20–50% virgin with recycled powder; cap reuse at 3–5 cycles for Ti, 5–8 for Ni/Co, and 6–10 for stainless, rejecting lots if O increases >0.03 wt% (Ti) or D90 drifts beyond machine spec.

2) Which metrics best predict stable powder spreading and density?

- High sphericity (>0.95), low satellites count, Hall flow 12–20 s/50 g, consistent apparent density (±0.1 g/cc), moisture <200 ppm (Karl Fischer), and tight PSD targeting the machine’s layer thickness and optics.

3) When should I choose EBM over DMLS in metal powder 3D printers?

- Choose EBM for porous Ti implants, large Ti parts, and high-temperature alloys where preheat minimizes residual stress and supports. Choose DMLS for finer features, tighter tolerances, and wider material ecosystems (Al, steels) with smoother as-built surfaces.

4) How do higher layer thickness strategies affect quality and throughput?

- Moving to 50–80 µm (and up to 120 µm in EBM) boosts throughput 15–30% but demands tighter PSD control and optimized contour passes to preserve density and surface finish. Validate via CT porosity and staircase coupons.

5) What acceptance data should be on a powder Certificate of Analysis (CoA)?

- Chemistry (ICP-OES), O/N/H (IGF), PSD (laser diffraction D10/D50/D90), morphology/sphericity (SEM image analysis), flowability (Hall/Carney), apparent/tap density, moisture (Karl Fischer), and contamination report (magnetic/optical pick-up tests).

2025 Industry Trends: Metal Powder 3D Printers

- Multi-laser scaling: 8–16 laser platforms and advanced tiling reduce stitch defects and raise area rates by 20–40%.

- Copper and high-conductivity alloys: CuCrZr and OFE copper adoption grows for heat exchangers; improved infrared monitoring enables stable melt pools.

- Digital genealogy and LCA: Powder lot tracking tied to melt-pool data and CO2e/kg disclosures increasingly required in aerospace RFQs.

- High-layer builds: Wider use of 60–80 µm layers on multi-laser DMLS with revised PSD (20–63 µm) and contour strategies.

- Safety modernization: NFPA 484-aligned inertization and continuous dust monitoring become standard for powder rooms.

Table: 2025 indicative benchmarks for metal powder 3D printing (PBF-LB and EBM)

| Kategorie | Ti‑6Al‑4V (DMLS) | Ti‑6Al‑4V (EBM) | IN718 (DMLS) | 316L (DMLS) | CuCrZr (DMLS) |

|---|---|---|---|---|---|

| PSD target (µm) | 15–45 | 45–106 | 15–53 | 15–45 | 20–63 |

| Typical layer thickness (µm) | 30–60 | 90–120 | 40–60 | 30–60 | 40–60 |

| As-built density (%) | 99.5–99.9 | 99.5–99.9 | 99.5–99.9 | 99.6–99.9 | 99.3–99.8 |

| Surface roughness Ra (µm) | 8-15 | 15-30 | 8-15 | 7–12 | 10–18 |

| Recommended reuse cap (cycles) | 3-5 | 3-5 | 5-8 | 6–10 | 3-6 |

| O (wt%) typical in powder | 0,08–0,15 | 0,08–0,15 | 0.01–0.03 | 0.02–0.04 | 0.01–0.03 |

Selected references and standards:

- ISO/ASTM 52907 (Feedstock materials for AM), 52904 (Metal PBF process), 52908 (Incl. environmental health and safety) – https://www.iso.org/ | https://www.astm.org/

- ASTM F3302 (Feedstock process control), F3122 (Property reporting)

- NIST AM-Bench datasets – https://www.nist.gov/ambench

- NFPA 484 (Combustible metals) – https://www.nfpa.org/

Latest Research Cases

Case Study 1: Scaling Multi-Laser Ti‑6Al‑4V Brackets for Flight Hardware (2025)

Background: An aerospace tier-1 struggled with porosity and weld lines when moving from 4 to 12 lasers.

Solution: Implemented overlap optimization with staggered scan vectors, tightened PSD to D90 ≤ 45 µm, and enforced O2 < 100 ppm in-chamber. Added closed-loop powder drying and 30% virgin blend policy.

Results: Lack-of-fusion defects reduced 60% (CT verified); as-built density 99.9% post-HIP; throughput +28%; NCMR rate −35%.

Case Study 2: High-Throughput 316L Lattice Heat Exchangers (2024)

Background: An energy OEM aimed to cut cycle time on dense lattice cores.

Solution: Adopted 60–80 µm layers with dual-contour finishing, adjusted hatch to reduce keyholing, and standardized moisture control (KF < 200 ppm). Automated depowdering introduced for intricate internals.

Results: Build time −24%; pressure drop variability −18%; tensile scatter −12%; powder reuse extended to 8 cycles with stable O/N/H.

Expertenmeinungen

- Dr. Brent Stucker, AM standards contributor and executive

Viewpoint: “Powder genealogy tied to melt-pool signatures is becoming mandatory for certifying metal powder 3D printers in aerospace production.” - Prof. Iain Todd, Professor of Metallurgy and Materials Processing, University of Sheffield

Viewpoint: “Controlling satellites and PSD tails remains the simplest lever to stabilize density across multi-laser platforms.” - Dr. Laura Cotterell, AM Materials Lead, Aerospace OEM

Viewpoint: “Atmosphere and moisture control during powder handling influence fatigue as much as parameter optimization on the machine.”

Practical Tools and Resources

- ISO/ASTM AM standards portal – https://www.astm.org/ | https://www.iso.org/

- NIST AM‑Bench (open datasets and challenges) – https://www.nist.gov/ambench

- SAE/AMS material specs for AM Ti/Ni – https://www.sae.org/

- NFPA 484 safety guidance for metal powder handling – https://www.nfpa.org/

- ImageJ/Fiji for SEM-based sphericity and PSD analysis – https://imagej.nih.gov/ij/

- ASTM AM CoE training on powder handling, HIP, qualification – https://amcoe.astm.org/

SEO tip: Use keyword variations like “Metal Powder 3D Printers specifications,” “powder reuse and oxygen control,” and “multi-laser PBF throughput” in subheadings, internal links, and image alt text.

Last updated: 2025-10-14

Changelog: Added 5 focused FAQs; introduced 2025 benchmarks table and trend insights; authored two recent case studies; included expert viewpoints; curated practical resources; added SEO keyword guidance

Next review date & triggers: 2026-04-15 or earlier if ISO/ASTM/NFPA standards update, OEM allowables change, or new datasets revise PSD/sphericity/O/N/H best practices

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten