Legierungen mit hoher Wärmeleitfähigkeit

Inhaltsübersicht

Überblick über Legierungen mit hoher Wärmeleitfähigkeit

Legierungen mit hoher Wärmeleitfähigkeit sind eine Klasse von Materialien, die für eine effiziente Wärmeübertragung ausgelegt sind. Diese Legierungen sind in verschiedenen Branchen von entscheidender Bedeutung, z. B. in der Elektronik, der Automobilindustrie, der Luft- und Raumfahrt und der Energieerzeugung. Ihre Fähigkeit, Wärme schnell und effektiv abzuleiten, gewährleistet die Leistung und Langlebigkeit von Komponenten und Systemen.

Die Wärmeleitfähigkeit misst die Fähigkeit eines Materials, Wärme zu leiten. Legierungen mit hoher Wärmeleitfähigkeit sind darauf ausgelegt, diese Eigenschaft zu maximieren, was sie für Anwendungen, bei denen eine effiziente Wärmeableitung entscheidend ist, unverzichtbar macht.

Warum sind diese Legierungen so wichtig? Stellen Sie sich vor, Ihr Computer überhitzt, weil er die von seinem Prozessor erzeugte Wärme nicht abführen kann. Legierungen mit hoher Wärmeleitfähigkeit lösen solche Probleme, indem sie die Wärme schnell von den empfindlichen Komponenten ableiten, Schäden verhindern und die optimale Leistung aufrechterhalten.

Arten von Legierungen mit hoher Wärmeleitfähigkeit

1. Kupferlegierungen

Kupfer ist für seine hervorragende Wärmeleitfähigkeit bekannt. Wenn es mit anderen Metallen legiert wird, kann es verbesserte mechanische Eigenschaften bei gleichzeitig hoher Wärmeleitfähigkeit bieten.

Arten und Merkmale:

| Legierung Typ | Zusammensetzung | Eigenschaften | Merkmale |

|---|---|---|---|

| C11000 | 99.9% Kupfer | Hohe thermische und elektrische Leitfähigkeit | Weich, dehnbar, ausgezeichnet für elektrische Anwendungen |

| C17200 | Kupfer-Beryllium | Hohe Festigkeit, gute Wärmeleitfähigkeit | Widerstandsfähig gegen Ermüdung, geeignet für Federn und Verbindungselemente |

| C18200 | Kupfer-Chrom | Hohe Härte, gute Wärmeleitfähigkeit | Verwendet in Schweißelektroden, verschleißfest und verformungsbeständig |

| C18150 | Kupfer-Chrom-Zirkonium | Gutes Gleichgewicht zwischen Festigkeit und Leitfähigkeit | Ideal zum Widerstandsschweißen, hohe Haltbarkeit |

2. Aluminium-Legierungen

Aluminium ist ein weiteres Metall mit guter Wärmeleitfähigkeit, das häufig verwendet wird, wenn es um Gewichtsreduzierung geht.

Arten und Merkmale:

| Legierung Typ | Zusammensetzung | Eigenschaften | Merkmale |

|---|---|---|---|

| 1050 | 99.5% Aluminium | Ausgezeichnete Wärmeleitfähigkeit, weich | Verwendung in Wärmetauschern, gute Verformbarkeit |

| 6061 | Al-Mg-Si-Legierung | Gute Wärmeleitfähigkeit, fest, schweißbar | Üblich in der Luft- und Raumfahrt und in der Automobilindustrie |

| 7075 | Al-Zn-Mg-Cu-Legierung | Hohe Festigkeit, mäßige Wärmeleitfähigkeit | Geeignet für hochbeanspruchte Anwendungen |

3. Silber-Legierungen

Silber hat die höchste Wärmeleitfähigkeit unter den Metallen, aber seine Verwendung ist aus Kostengründen begrenzt.

Arten und Merkmale:

| Legierung Typ | Zusammensetzung | Eigenschaften | Merkmale |

|---|---|---|---|

| Ag-Cu | Silber-Kupfer | Extrem hohe Wärmeleitfähigkeit | Einsatz in spezialisierten Elektronik- und Wärmemanagementsystemen |

| Ag-Pd | Silber-Palladium | Hohe Wärmeleitfähigkeit, anlaufgeschützt | Geeignet für hochzuverlässige elektrische Kontakte |

4. Gold-Legierungen

Goldlegierungen werden für Anwendungen verwendet, die eine hohe Wärmeleitfähigkeit und eine ausgezeichnete Korrosionsbeständigkeit erfordern.

Arten und Merkmale:

| Legierung Typ | Zusammensetzung | Eigenschaften | Merkmale |

|---|---|---|---|

| Au-Cu | Gold-Kupfer | Hohe Wärmeleitfähigkeit, korrosionsbeständig | Einsatz in High-End-Elektronik, Luft- und Raumfahrtanwendungen |

| Au-Ni | Gold-Nickel | Gute Wärmeleitfähigkeit, verbesserte Festigkeit | Ideal für Steckverbinder und Kontakte in rauen Umgebungen |

5. Diamant-Verbundwerkstoffe

Diamantverbundwerkstoffe bieten eine unvergleichliche Wärmeleitfähigkeit, sind jedoch teuer und schwierig herzustellen.

Arten und Merkmale:

| Legierung Typ | Zusammensetzung | Eigenschaften | Merkmale |

|---|---|---|---|

| Cu-Diamant | Kupfer-Diamant | Außergewöhnliche Wärmeleitfähigkeit | Verwendung in Hochleistungslaserdioden und Halbleiterbauelementen |

| Al-Diamond | Aluminium-Diamant | Hohe Wärmeleitfähigkeit, geringes Gewicht | Ideal für Luft- und Raumfahrtanwendungen, die eine Wärmeableitung erfordern |

Anwendungen von Legierungen mit hoher Wärmeleitfähigkeit

Legierungen mit hoher Wärmeleitfähigkeit werden in verschiedenen Bereichen eingesetzt, um Wärme effizient zu verwalten. Sehen wir uns einige wichtige Anwendungen an:

| Anmeldung | Verwendete Legierungen | Vorteile |

|---|---|---|

| Elektronik | C11000, 1050, Ag-Cu | Effiziente Wärmeableitung zur Vermeidung von Überhitzung |

| Automobilindustrie | 6061, 7075, Cu-Diamant | Verbessert die Motorleistung, verlängert die Lebensdauer der Komponenten |

| Luft- und Raumfahrt | Al-Diamant, 7075, Au-Cu | Reduziert das Gewicht bei gleichzeitigem Wärmemanagement in stark beanspruchten Umgebungen |

| Stromerzeugung | C18150, C18200, Al-Diamant | Verbessert den Wirkungsgrad von Turbinen und Generatoren |

| Medizinische Geräte | Ag-Pd, Au-Ni | Gewährleistet die Zuverlässigkeit und Langlebigkeit empfindlicher Instrumente |

Spezifikationen und Normen für Legierungen mit hoher Wärmeleitfähigkeit

Die Kenntnis der Spezifikationen und Normen ist für die Auswahl der richtigen Legierung für eine bestimmte Anwendung entscheidend.

| Legierung Typ | Standard | Wärmeleitfähigkeit (W/m-K) | Typische Verwendungen |

|---|---|---|---|

| C11000 | ASTM B152 | 385 | Elektrische Anwendungen, Wärmetauscher |

| 6061 | ASTM B221 | 167 | Strukturelle Komponenten, Wärmesenken |

| 7075 | ASTM B209 | 130 | Luft- und Raumfahrt, militärische Anwendungen |

| Ag-Cu | ASTM B780 | 429 | Leistungsstarke Elektronik |

| Cu-Diamant | Benutzerdefiniert | >1000 | Hochleistungs-Halbleiterbauelemente |

Lieferanten und Preisangaben für Legierungen mit hoher Wärmeleitfähigkeit

Es kann schwierig sein, zuverlässige Lieferanten zu finden und die Preise für diese speziellen Materialien zu verstehen. Hier ist ein Überblick über einige Lieferanten und Preisspannen:

| Anbieter | Angebotene Legierungstypen | Preisspanne (pro kg) |

|---|---|---|

| Materion | Cu-Be, Cu-Cr-Zr | $50 – $150 |

| Kaiser Aluminium | 1050, 6061, 7075 | $5 – $50 |

| Ames Goldschmied | Ag-Cu, Ag-Pd | $500 – $2000 |

| Plansee | Cu-Diamant, Al-Diamant | Individuelle Preisgestaltung |

Vorteile und Nachteile von Legierungen mit hoher Wärmeleitfähigkeit

Bei der Wahl von Legierungen mit hoher Wärmeleitfähigkeit ist es wichtig, ihre Vorteile und Grenzen abzuwägen:

| Vorteil | Beschreibung |

|---|---|

| Hoher Wirkungsgrad | Hervorragende Wärmeableitungsfähigkeit |

| Dauerhaftigkeit | Oft kombiniert mit hoher Festigkeit und Korrosionsbeständigkeit |

| Vielseitigkeit | Geeignet für verschiedene Anwendungen in unterschiedlichen Branchen |

| Nachteil | Beschreibung |

|---|---|

| Kosten | Hochleistungslegierungen können teuer sein |

| Komplexität | Einige Legierungen erfordern spezielle Herstellungsverfahren |

FAQ

| Frage | Antwort |

|---|---|

| Was ist Wärmeleitfähigkeit? | Er ist ein Maß für die Fähigkeit eines Materials, Wärme zu leiten. |

| Warum sind Legierungen mit hoher Wärmeleitfähigkeit wichtig? | Sie leiten die Wärme effizient ab und verhindern eine Überhitzung der Geräte. |

| Welche Metalle haben die höchste Wärmeleitfähigkeit? | Silber, Kupfer und Gold gehören zu den Metallen mit der höchsten Wärmeleitfähigkeit. |

| Können Aluminiumlegierungen für Anwendungen mit hoher Wärmeleitfähigkeit verwendet werden? | Ja, insbesondere in Situationen, in denen auch eine Gewichtsreduzierung erforderlich ist. |

| Welche Branchen profitieren von diesen Legierungen? | Elektronik-, Automobil-, Luft- und Raumfahrt-, Energieerzeugungs- und Medizinbranche. |

Schlussfolgerung

Legierungen mit hoher Wärmeleitfähigkeit spielen in der modernen Technik eine entscheidende Rolle, denn sie sorgen dafür, dass die Wärme in verschiedenen Anwendungen effektiv gehandhabt wird. Von den hochleitfähigen Kupferlegierungen bis hin zu den fortschrittlichen Diamantverbundwerkstoffen bieten diese Materialien einzigartige Eigenschaften, die den Anforderungen der verschiedenen Branchen gerecht werden. Ganz gleich, ob Sie ein hochmodernes elektronisches Gerät oder einen leistungsstarken Automotor entwickeln, die Wahl der richtigen Legierung kann den entscheidenden Unterschied in Leistung und Zuverlässigkeit ausmachen.

Die Kenntnis der Arten, Eigenschaften, Anwendungen und Spezifikationen dieser Legierungen ermöglicht es Ingenieuren und Konstrukteuren, fundierte Entscheidungen zu treffen, die letztlich zu besseren und effizienteren Produkten führen. Da die Technologie weiter voranschreitet, wird die Nachfrage nach hoch wärmeleitfähigen Legierungen weiter steigen, was ihre Bedeutung in unserer zunehmend wärmezentrierten Welt unterstreicht.

mehr über 3D-Druckverfahren erfahren

Häufig gestellte Fragen (FAQ)

1) How do I choose between copper- and aluminum-based High Thermal Conductivity Alloys?

- Use copper or Cu-alloys when maximum thermal conductivity and current-carrying capacity are critical. Choose aluminum alloys when weight, cost, and machinability dominate, accepting lower conductivity.

2) What is thermal conductivity vs. thermal diffusivity, and why does it matter?

- Conductivity (W/m·K) measures heat-carrying capacity; diffusivity (α = k/ρCp, mm²/s) measures how fast temperature equalizes. For transient hotspots, high diffusivity materials (e.g., diamond composites, CuCrZr) spread heat faster.

3) How do Cu-Cr-Zr and Cu-Be compare for heat sinks and tooling?

- CuCrZr offers a strong strength–conductivity balance and is RoHS-friendly; CuBe can reach higher strength but requires strict beryllium safety controls. For most thermal tooling, CuCrZr is preferred today.

4) Are metal–diamond composites practical for production?

- They deliver ultra-high thermal conductivity (>600–1,000 W/m·K) with low CTE but require specialized processing, precise interface control, and are costlier. They’re justified in high-power electronics and laser packages.

5) Which standards should I cite when specifying High Thermal Conductivity Alloys?

- Use ASTM/EN material forms (e.g., ASTM B152 for Cu sheet, ASTM B224 definitions), thermal testing standards like ASTM E1461 (laser flash diffusivity) and ASTM E1225 (steady-state conductivity), and IPC-2152 for PCB thermal design context.

2025 Industry Trends

- Copper alloy optimization: CuCrZr and CuAg microalloying tuned for higher conductivity at elevated temperatures in e-mobility busbars and welding tooling.

- SiC/diamond metal-matrix composites: Better interfacial engineering (carbide-forming coatings) improves reliability in wide-bandgap (SiC/GaN) power modules.

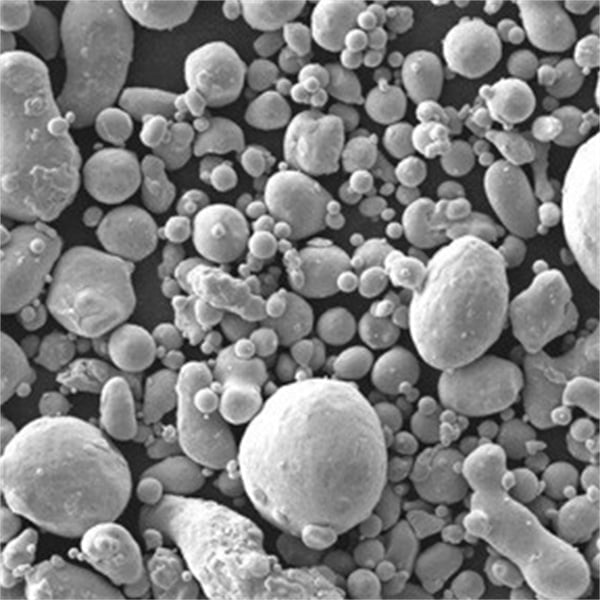

- Additive manufacturing: LPBF parameters for high-conductivity Cu (with green/blue lasers) now routinely achieve >90% IACS after HIP/anneal; conformal cooling inserts reduce cycle times.

- Eco and compliance: Shift away from Be-containing grades in general industry; supplier EPDs and recyclability claims influence sourcing.

- Design digitalization: Wider use of compact thermal models (CTMs) and validated material property datasets across temperature for system-level simulation.

2025 Snapshot: High Thermal Conductivity Alloys KPIs

| Material/System | Room-Temp Thermal Conductivity (W/m·K) | Dichte (g/cm³) | Notes/Typical Use |

|---|---|---|---|

| OFHC Copper (C10100) | 390–400 | 8.94 | Up to ~100% IACS; premium purity |

| CuCrZr (C18150) | 320–360 | 8.85 | Good strength + conductivity; welding electrodes, tooling |

| CuAg (C10700) | 360–390 | 8.95 | Elevated-temp conductivity retention |

| Al 1050 | 220–230 | 2.70 | Low strength; heat exchangers |

| AlSiC MMC | 180–220 | 2.9–3.0 | Tailored CTE for power substrates |

| Ag-Cu (hard-drawn) | 420–430 | 10.2 | High-end thermal/electrical contacts |

| Cu–Diamond (MMC) | 600–1,100+ | 5.0–6.0 | Interface-engineered; laser/power electronics |

| Al–Diamond (MMC) | 400–700 | 3.2–3.5 | Lightweight high-k for aerospace electronics |

Authoritative sources:

- ASM Handbook, Vol. 2: Properties and Selection: Nonferrous Alloys and Special-Purpose Materials: https://www.asminternational.org

- ASTM E1461 (thermal diffusivity), ASTM E1225 (thermal conductivity): https://www.astm.org

- NIST Material Measurement Laboratory data sets: https://www.nist.gov

- IPC-2152 (thermal management for PCBs): https://www.ipc.org

- Plansee and Materion technical datasheets for MMCs and Cu-alloys

Latest Research Cases

Case Study 1: CuCrZr Conformal-Cooling Inserts via LPBF for Injection Molds (2025)

- Background: A consumer electronics molder needed cycle-time reduction without sacrificing part dimensional stability.

- Solution: Printed CuCrZr inserts with conformal channels using green-laser LPBF; HIP + aging; applied diamond-like carbon on flow surfaces for wear.

- Results: Cycle time −21%; measured conductivity 335 W/m·K; part warpage −15%; insert life equal to beryllium copper baseline without Be exposure concerns.

Case Study 2: Al–Diamond Baseplates for SiC Inverter Modules (2024/2025)

- Background: An EV Tier-1 sought cooler junction temperatures at peak loads in compact inverters.

- Solution: Deployed Al–Diamond MMC baseplates with TiC-interlayer particles for improved interface; vacuum-brazed to DBC substrates; validated with power cycling.

- Results: Thermal resistance −18% vs. AlSiC; peak junction temperature −12°C at 2.5× overload; passed 10k power cycles with <5% thermal impedance drift.

Expertenmeinungen

- Prof. Ravi Prasher, Adjunct Professor (UC Berkeley), former VP Thermals at a leading semiconductor company

- Viewpoint: “System-level thermal performance depends as much on interface resistance and geometry as bulk conductivity—optimize both, especially in high heat-flux designs.”

- Dr. Sophia Chen, Senior Materials Scientist, Materion

- Viewpoint: “Modern CuCrZr and CuAg grades deliver robust, RoHS-friendly thermal solutions that retain conductivity at temperature, displacing legacy beryllium copper in many tools.”

- Dr. Thomas E. Beechem, Associate Professor of Mechanical Engineering, Purdue University

- Viewpoint: “Metal–diamond composites are maturing—reliable interfaces and matched CTEs are enabling deployment in high-power GaN/SiC modules where traditional metals fall short.”

Practical Tools/Resources

- Property databases: NIST ThermoData Engine; MatWeb; ASM Materials Platform

- Testing labs/methods: Laser flash (ASTM E1461) for diffusivity; steady-state (ASTM E1225) for k; TIM thermal resistance testing (ASTM D5470)

- Simulation: Ansys Icepak, Siemens Simcenter, COMSOL Multiphysics for conjugate heat transfer; compact thermal model extraction

- Supplier datasheets: Materion (CuCrZr, CuAg), Plansee (metal–diamond MMCs), Kaiser (aluminum alloys)

- Design guides: IPC-2152 for PCB thermal design; JEDEC JESD51 series for device/package thermal characterization

Implementation tips:

- Specify thermal conductivity vs. temperature curves (not just room-temp values) and maximum allowable interfacial thermal resistance.

- Consider diffusivity (k/ρCp) for transient hotspots; pair with low-CTE substrates where alignment/tolerance is critical.

- For AM copper alloys, require post-build HIP/anneal and validate ≥90% IACS where electrical and thermal performance are both critical.

- Evaluate total thermal path: include TIMs, surface flatness, clamping pressure, and finish to minimize contact resistance.

Last updated: 2025-10-13

Changelog: Added 5-question FAQ, 2025 KPI table with comparative k-values and densities, two recent case studies (LPBF CuCrZr inserts and Al–Diamond baseplates), expert viewpoints, and practical tools/resources with implementation tips for High Thermal Conductivity Alloys

Next review date & triggers: 2026-04-20 or earlier if new ASTM thermal test revisions publish, major supplier datasheets update conductivity vs. temperature, or metal–diamond MMC reliability data significantly changes

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten