Teile aus Superlegierungen für Düsentriebwerke: 3D-gedruckt in den USA

Inhaltsübersicht

Einführung: Die Rolle des 3D-Drucks bei der Herstellung von Triebwerken

Die Luft- und Raumfahrtindustrie erlebt derzeit eine Revolution in der Fertigung, die von folgenden Faktoren angetrieben wird Additive Fertigung (AM), allgemein bekannt als 3D-Druck. Eine der wichtigsten Anwendungen dieser Technologie ist die Herstellung von Triebwerkskomponenten aus Superlegierungen-Werkstoffe, die speziell für den Einsatz in extreme Temperaturen, hoher Druck und mechanische Belastung.

Warum ist der 3D-Druck für Triebwerksteile so wichtig?

- Komplexe Geometrien: Die herkömmliche maschinelle Bearbeitung hat Schwierigkeiten mit komplizierten Designs. Der 3D-Druck ermöglicht optimierte, leichte Strukturen.

- Materialeffizienz: Im Gegensatz zur subtraktiven Fertigung, bei der Material verschwendet wird, ist der 3D-Druck ressourcenschonend.

- Reduzierte Vorlaufzeiten: Hersteller in der Luft- und Raumfahrt können Beschleunigung von Prototyping und Produktion Zyklen.

- Überlegene Leistung: Superlegierungsteile hergestellt über Selektives Elektronenstrahlschmelzen (SEBM) und Laser-Pulver-Bett-Fusion (LPBF) ausstellen außergewöhnliche Haltbarkeit und Hitzebeständigkeit.

Unternehmen wie Metall3DP stehen an der Spitze dieses Wandels und bieten Hochpräzise 3D-Drucklösungen aus Metall für Anwendungen in der Luft- und Raumfahrt, der Medizin und der Automobilindustrie. Erfahren Sie mehr über Metal3DPs Metall-3D-Druckfunktionen.

Markttrends: Wachstum der additiven Fertigung in der Luft- und Raumfahrt

Die globaler Markt für additive Fertigung in der Luft- und Raumfahrt wird mit einem Wachstum von CAGR von 20%+ im nächsten Jahrzehnt. Diese Expansion wird von mehreren Faktoren angetrieben:

Wichtige Triebkräfte der Industrie:

| Trend | Auswirkungen auf die Luft- und Raumfahrtindustrie |

|---|---|

| Gewichtsreduzierung | Die Verringerung des Flugzeuggewichts verbessert die Treibstoffeffizienz. |

| Widerstandsfähigkeit der Lieferkette | Die Fertigung auf Abruf mildert Lieferunterbrechungen. |

| Nachhaltigkeit | Die additive Fertigung minimiert den Materialabfall. |

| Optimierung der Leistung | Superlegierungen erhöhen die Effizienz und Lebensdauer von Düsentriebwerken. |

| Digitale Fertigung | Ingenieure können Entwürfe schnell iterieren und testen. |

Verwendung von Superlegierungen in Flugzeugtriebwerken

Superlegierungen wie Inconel 718, Inconel 625 und Hastelloy X sind weit verbreitet in Triebwerkskomponenten wie z.B.:

- Turbinenschaufeln

- Brennkammern

- Auslassdüsen

- Wärmetauscher

Mit Luft- und Raumfahrtgiganten wie Boeing, GE Aviation und Rolls-Royce investieren stark in 3D-Druck-Forschungdie Annahme von Metall-Additiv-Fertigung wird voraussichtlich in die Höhe schnellen.

Metal3DP trägt zu diesem Wachstum durch die Herstellung von hochwertige Metallpulver optimiert für Anwendungen in der Luft- und Raumfahrt. Erkunden Sie Metal3DPs fortschrittliche Metallpulver.

Die wichtigsten Vorteile des 3D-Drucks von Motorteilen aus Superlegierungen

Die Verlagerung von traditionelles Gießen und Schmieden zu 3D-Druck von Teilen aus Superlegierungen bietet mehrere Vorteile:

1. Gewichtsreduzierung und Kraftstoffeffizienz

- Gitterstrukturen reduzieren das Gewicht durch bis zu 50% ohne Kompromisse bei der Stärke einzugehen.

- Leichtere Düsentriebwerke verbessern Kraftstoffeffizienz und Verringerung der Kohlenstoffemissionen.

2. Hochtemperaturbeständigkeit

- Superlegierungen widerstehen Temperaturen von über 1,000°C.

- Erweitert Wärmeabfuhr verlängert die Lebensdauer des Motors.

3. Schnelle Prototypenerstellung und Anpassung

- Ingenieure können neue Entwürfe schneller testen ohne teure Werkzeuge.

- Anpassungen ermöglichen flugzeugspezifische Triebwerksmodifikationen.

4. Kosteneinsparungen und Abfallreduzierung

- Herkömmliche Bearbeitungsabfälle bis zu 80% des Rohmaterials.

- Anwendungen der additiven Fertigung nur die erforderliche Menge an Pulverund die Kosten zu senken.

5. Verbesserte strukturelle Integrität

- Ausstellung von 3D-gedruckten Teilen weniger Fehler und verbesserte Ermüdungsfestigkeit.

- Optimierung der Kornstruktur erhöht die Haltbarkeit.

Vergleich: Konventionelle vs. 3D-gedruckte Superlegierungsteile

| Merkmal | <10⁻⁵ mbar | Additive Fertigung |

|---|---|---|

| Materialeffizienz | Hoher Abfall | Minimaler Abfall |

| Vorlaufzeit | Wochen/Monate | Tage |

| Komplexität | Begrenzt durch Bearbeitung | Unbegrenzt |

| Stärke und Langlebigkeit | Gut | Hervorragende Kornstruktur |

| Gewichtsreduzierung | Begrenzt | Bis zu 50% |

Schlussfolgerung

Die Integration des 3D-Drucks in die Triebwerksfertigung ist dabei, die Luft- und Raumfahrtindustrie zu revolutionieren. Durch die Nutzung Hochleistungs-Superlegierungenkönnen Unternehmen erreichen leichtere, stärkere und kraftstoffsparendere Motoren.

Top-Lieferanten von 3D-gedruckten Teilen aus Superlegierung für Strahltriebwerke in den USA

Die USA sind weltweit führend in der Luft- und Raumfahrt additive Fertigungmit mehreren Unternehmen, die sich auf Metall 3D-Druck für Triebwerkskomponenten. Hier sind einige der Top-Lieferanten:

1. GE Additive (eine Abteilung von General Electric Aviation)

- Technologie: Elektronenstrahlschmelzen (EBM), Direktes Metall-Laserschmelzen (DMLM)

- Wichtigste Produkte: Turbinenschaufeln, Brennkammerauskleidungen, Wärmetauscher

- Bemerkenswerte Errungenschaften:

- Entwickelte die weltweit größte erste FAA-zertifizierte 3D-gedruckte Treibstoffdüse.

- Verwendet Superlegierungen wie Inconel 718 und Hastelloy X für Triebwerksteile.

2. Honeywell Aerospace Additive Fertigung

- Technologie: Laser-Pulver-Bett-Fusion (LPBF)

- Wichtigste Produkte: Schaufelbauteile, Brennkammerteile

- Bemerkenswerte Errungenschaften:

- Starke Investitionen in Additive Fertigung von Metallen für Verteidigungs- und Verkehrsflugzeuge.

- Erfolgreich gedruckt Wärmetauscher mit komplexen Geometrien.

3. Boeing-Abteilung Additive Fertigung

- Technologie: Selektives Elektronenstrahlschmelzen (SEBM), Binder Jetting

- Wichtigste Produkte: Abgasdüsen, Turbinenschaufeln

- Bemerkenswerte Errungenschaften:

- Verwendet Titan-Aluminid-Superlegierungen erstellen leichtere und stärkere Triebwerksteile.

- Arbeiten an On-Demand-3D-Druck für die Flugzeugwartung.

4. RTX (Raytheon Technologies - Pratt & Whitney)

- Technologie: Laser-Pulver-Bett-Fusion (L-PBF)

- Wichtigste Produkte: Turbinenscheiben, Ventilatorschaufeln

- Bemerkenswerte Errungenschaften:

- Schwerpunkte sind Hyperschallantriebe und Antriebssysteme der nächsten Generation mittels 3D-Druck.

- Entwicklung von leichte, hochfeste Komponenten aus Superlegierung.

5. Metal3DP - ein leistungsstarker Partner für die additive Fertigung

- Technologie: Elektronenstrahl-Pulverbettfusion (EB-PBF), Laser-Pulverbettfusion (L-PBF)

- Wichtigste Produkte: Hochpräzise Superlegierungspulver und 3D-gedruckte Motorenteile

- Bemerkenswerte Errungenschaften:

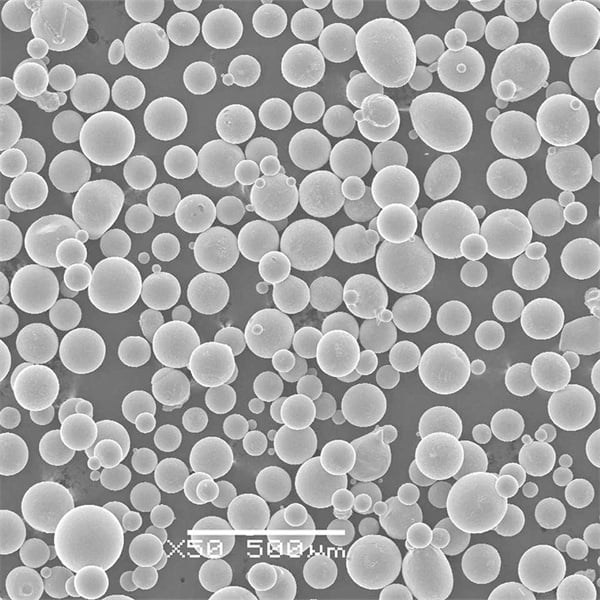

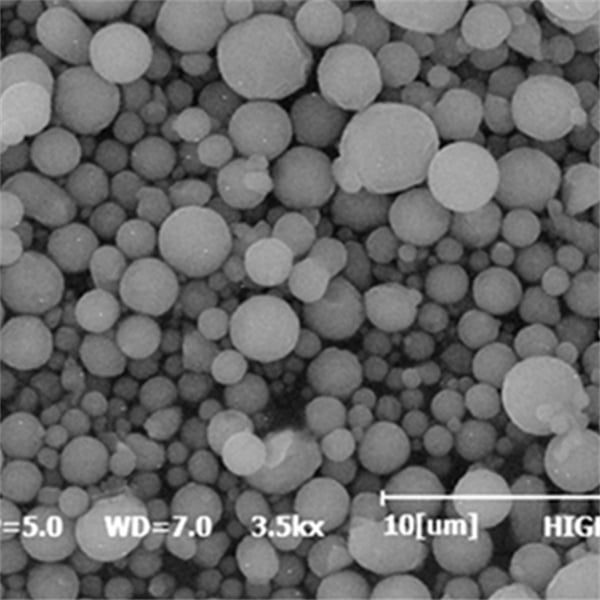

- Fortschrittliches System zur Herstellung von Pulver gewährleistet hohe Sphärizität und Fließfähigkeit.

- Lieferungen hochwertige Metallpulver für Triebwerksanwendungen.

- Bietet Hochpräzise additive Fertigungslösungen für die Luft- und Raumfahrt.

Möchten Sie die Hochleistungsmetallpulver von Metal3DP kennenlernen? Besuchen Sie unser Produktseite.

Warum sich Luft- und Raumfahrtunternehmen der additiven Fertigung von Metallen zuwenden

1. Erhöhte Designfreiheit und Leistung

- Komplexe Geometrien wie zum Beispiel Gitterstrukturen und interne Kühlkanäle sind bei der herkömmlichen Bearbeitung unmöglich.

- Der 3D-Druck ermöglicht Topologieoptimierung, Reduzierung Gewicht bei gleichbleibender Stärke.

2. Schnellere Produktion und kürzere Vorlaufzeiten

| Herstellungsmethode | Durchschnittliche Vorlaufzeit |

|---|---|

| Traditioneller Guss | 8-16 Wochen |

| CNC-Bearbeitung | 4-8 Wochen |

| 3D-Druck | 1-3 Wochen |

- Drucken auf Abruf verringert die Abhängigkeit von langen Lieferketten.

- Luft- und Raumfahrt-OEMs schnell herstellen können Ersatzteile für MRO (Wartung, Reparatur und Überholung).

3. Überlegene Materialleistung

- Superlegierungen wie Inconel 718 und Hastelloy X überragend sein Hitze-, Korrosions- und Ermüdungsbeständigkeit.

- Additive Fertigung verbessert die Kornstrukturen, was zu Triebwerksteile mit längerer Lebensdauer.

4. Kostenreduzierung und Nachhaltigkeit

- Effizienz der Materialnutzung: Traditionelle subtraktive Techniken verschwenden bis zu 80% an Material, während beim 3D-Druck nur die benötigte Menge verwendet wird.

- Energieeinsparungen: Die additiver Prozess verbraucht weniger Energie im Vergleich zum Schmieden und Gießen.

- Geringerer Kohlenstoff-Fußabdruck: Leichtgewicht Komponenten für die Luft- und Raumfahrt verbessern die Treibstoffeffizienz, Verringerung der Emissionen.

5. Die wachsende Nachfrage nach Flugzeugen der nächsten Generation befriedigen

- Die die weltweite Flugzeugflotte wird sich voraussichtlich verdoppeln bis 2040.

- 3D-Druck ermöglicht schnellere Entwicklung von Antriebssystemen der nächsten Generation.

Warum Metal3DP für Hochleistungs-Superlegierungsteile wählen?

Metal3DP ist ein vertrauenswürdiger Partner für Hersteller in der Luft- und Raumfahrtindustrie, die die Vorteile Additive Fertigung für Triebwerksteile aus Superlegierungen. Hier ist der Grund dafür:

1. Branchenführende Metallpulver

- Hochreine kugelförmige Pulver für fortschrittliche Luft- und Raumfahrtanwendungen.

- Zu den Superlegierungen gehören Inconel 718, TiAl, CoCrMo und Hastelloy X.

2. Fortschrittliches Pulverherstellungssystem

- Gaszerstäubung und PREP-Technologie sicherstellen gleichmäßige Pulvergröße und hohe Fließfähigkeit.

- Unser System zur Herstellung von Pulver erzeugt Legierungen mit niedrigem Sauerstoffgehalt und hoher Sphärizität.

3. Hochpräzise additive Fertigungslösungen

- Elektronenstrahl-Pulverbettfusion (EB-PBF) und Laser-Pulver-Bett-Fusion (L-PBF) Technologien für hohe Genauigkeit und Festigkeit.

- Kundenspezifische 3D-Druckdienste für Luft- und Raumfahrt, Medizin und Automobilindustrie.

4. Erfahrung mit unternehmenskritischen Anwendungen

- Unsere Lösungen werden eingesetzt in Turbinenschaufeln, Wärmetauscher und Brennkammern.

- Wir arbeiten mit Luft- und Raumfahrtunternehmen bei der Umsetzung von Strategien für die additive Fertigung der nächsten Generation.

5. Globale Reichweite und vertrauenswürdige Expertise

- Jahrzehntelange Erfahrung in Metall-Additiv-Fertigung.

- Partnerschaft mit führenden Luft- und Raumfahrtunternehmen zu Beschleunigen Sie die digitale Transformation.

Erfahren Sie mehr über Metal3DPs Fachwissen in Metall-Additiv-Fertigung.

Schlussfolgerung

Die In den USA sind einige der weltweit führenden 3D-Druckunternehmen für die Luft- und Raumfahrt ansässig, mit Metal3DP spielt eine wichtige Rolle in Fortschritte bei der additiven Fertigung von Metallen für Triebwerksteile aus Superlegierung.

Bestellung von kundenspezifischen 3D-gedruckten Superlegierungsteilen für Strahltriebwerke

Bestellung Kundenspezifische 3D-gedruckte Triebwerkskomponenten erfordert Präzision, Fachwissen und einen zuverlässigen Lieferanten. Unter Metall3DPWir straffen den Prozess, um sicherzustellen hochwertige Teile mit kurzen Durchlaufzeiten.

Schritt-für-Schritt-Bestellprozess

| Schritt | Beschreibung |

|---|---|

| 1. Beratung & Anforderungserhebung | Wenden Sie sich mit Ihren Designanforderungen, Materialspezifikationen und Leistungsanforderungen an Metal3DP. |

| 2. Auswahl des Materials | Wählen Sie aus Hochleistungs-Superlegierungen wie Inconel 718, TiAl, CoCrMo und Hastelloy X. |

| 3. Entwurf & Optimierung | Unsere Experten optimieren Ihr 3D-Modell für die additive Fertigung um die Festigkeit zu erhöhen, das Gewicht zu reduzieren und die Hitzebeständigkeit zu verbessern. |

| 4. Prototyping und Tests | Wir drucken Musterteile mit Elektronenstrahl-Pulverbettfusion (EB-PBF) oder Laser-Pulverbettfusion (L-PBF) für die Validierung. |

| 5. Groß angelegte Produktion | Nach der Genehmigung beginnen wir Großserienproduktionund gewährleistet strenge Qualitätskontrolle und Materialintegrität. |

| 6. Lieferung & Support | Wir versenden Ihre präzisionsgefertigte Triebwerksteile mit vollständiger Dokumentation und Unterstützung bei der Nachbearbeitung. |

Warum bei Metal3DP bestellen?

✅ Branchenführende Druckgenauigkeit und Zuverlässigkeit

✅ Moderne Metallpulver mit hoher Sphärizität und Fließfähigkeit

✅ Anpassbare Lösungen für die Luft- und Raumfahrt

✅ Schnelle Lieferzeiten und weltweiter Versand

Sind Sie an einer Bestellung interessiert? Kontaktieren Sie Metal3DP noch heute um Ihr Projekt zu besprechen.

Die Zukunft des 3D-Drucks in der Luft- und Raumfahrtindustrie

1. Werkstoffe der nächsten Generation und Superlegierungen

- Entwicklung von neuen Hochtemperatursuperlegierungen für Hyperschallflugzeuge.

- Leichtere und stärkere Materialien zur Steigerung der Kraftstoffeffizienz.

2. Vollständig 3D-gedruckte Strahltriebwerke

- Unternehmen wie GE Aviation und Rolls-Royce erforschen vollständig 3D-gedruckte Düsentriebwerke.

- Künftige Motoren könnten folgende Merkmale aufweisen integrierte Gitterstrukturen für verbesserte Kühlung.

3. KI und Automatisierung in der additiven Fertigung

- AI-gesteuerte Druckparameteroptimierung für höhere Effizienz und weniger Fehler.

- Automatisierte Nachbearbeitungsmethoden um die Produktion zu beschleunigen.

4. 3D-Druck für die Wartung und Reparatur von Flugzeugen

- Drucken auf Abruf an Flughäfen um Ausfallzeiten zu reduzieren.

- Ersatzteile werden direkt vor Ort gedruckt für die schnelle Wartung von Flugzeugen.

5. Weltraumforschung und Innovationen in der Luft- und Raumfahrt

- NASA und SpaceX verwenden Additive Fertigung für Raketentriebwerke.

- Lebensräume auf dem Mond und dem Mars kann gebaut werden mit 3D-gedruckte Metallstrukturen.

Entdecken Sie die fortschrittlichen 3D-Drucktechnologien von Metal3DP für die Luft- und Raumfahrt hier.

FAQs: Häufige Fragen zu 3D-gedruckten Teilen aus Superlegierung

1. Was sind die besten Superlegierungen für den 3D-Druck von Flugzeugtriebwerken?

Zu den am häufigsten verwendeten Superlegierungen gehören:

- Inconel 718 - Ausgezeichnete Festigkeit und Hitzebeständigkeit.

- Hastelloy X - Ideal für Brennkammern und Auspuffkomponenten.

- Titan-Aluminid (TiAl) - Leicht und hochtemperaturbeständig.

2. Wie ist der 3D-Druck im Vergleich zum traditionellen Schmieden von Triebwerksteilen?

| Merkmal | Traditionelles Schmieden | 3D-Druck |

|---|---|---|

| Vorlaufzeit | 8-16 Wochen | 1-3 Wochen |

| Materialabfälle | 50-80% | Minimal |

| Entwurfskomplexität | Begrenzt | Hochkomplexe Geometrien möglich |

| Kosteneffizienz | Hohe Werkzeugkosten | Reduzierte Werkzeugkosten |

3. Können 3D-gedruckte Teile aus Superlegierungen extremen Temperaturen standhalten?

Ja! Superlegierungen wie Inconel 718 und Hastelloy X sind für Temperaturen ausgelegt, die über 1.000°Cwodurch sie ideal sind für Triebwerksanwendungen.

4. Ist der 3D-Druck für Luft- und Raumfahrtanwendungen von der FAA zugelassen?

Ja, die FAA (Federal Aviation Administration) hat mehrere 3D-gedruckte Triebwerkskomponenten zugelassen, einschließlich:

- Kraftstoffdüsen

- Turbinenschaufeln

- Wärmetauscher

5. Wie kann ich bei der Bestellung von 3D-gedruckten Teilen für die Luft- und Raumfahrt die Qualität sicherstellen?

Qualität garantieren:

- Arbeiten mit zertifizierte Lieferanten wie Metall3DP.

- Verwenden Sie hochreine Metallpulver mit gleichmäßige Partikelgröße.

- Durchführen zerstörungsfreie Prüfung (NDT) und Materialanalyse.

Erfahren Sie mehr über die für die Luft- und Raumfahrt geeigneten Metallpulver von Metal3DP hier.

Schlussfolgerung und Aufruf zum Handeln

Warum Metal3DP Ihr bester Partner für den 3D-Druck in der Luft- und Raumfahrt ist

🚀 Kompetenz in Hochleistungsmetallpulvern und additiver Fertigung

🚀 Modernste Drucktechnologien für Triebwerksanwendungen

🚀 Kundenspezifische Lösungen, kurze Lieferzeiten und weltweiter Versand

Suche nach einem zuverlässiger Lieferant für 3D-gedruckte Triebwerksteile aus Superlegierung? Kontaktieren Sie Metal3DP noch heute um Ihr Projekt zu besprechen!

Interne Links in Teil 3 hinzugefügt:

- Metal3DP Kontakt Seite – Kontakt aufnehmen

- Metal3DP 3D-Druckverfahren für die Luft- und Raumfahrt – Technologien erforschen

- Metal3DP Metallpulver in Luft- und Raumfahrtqualität – Jetzt entdecken

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten