Die Leistungsfähigkeit des 3D-Drucks von Metall für die Herstellung von kundenspezifischen Pumpenspiralen

Inhaltsübersicht

In der heutigen, sich schnell entwickelnden Industrielandschaft steigt die Nachfrage nach leistungsstarken, maßgeschneiderten Komponenten ständig. Metall 3D-Druckauch bekannt als additive Fertigung aus Metall, steht an der Spitze dieser Revolution und bietet eine noch nie dagewesene Designfreiheit und Fertigungsflexibilität. Für kritische Komponenten wie Pumpenspiralen eröffnet diese Technologie neue Möglichkeiten zur Optimierung der Leistung, zur Verkürzung der Vorlaufzeiten und zur Herstellung komplexer Geometrien, die mit herkömmlichen Fertigungsmethoden bisher unerreichbar waren. Unter https://met3dp.com/wir haben es uns zur Aufgabe gemacht, modernste 3D-Drucklösungen aus Metall anzubieten, die es Ingenieuren und Beschaffungsmanagern in verschiedenen Branchen ermöglichen, diese Vorteile zu nutzen. Unsere Erfahrung mit fortschrittlichen Drucktechnologien und hochwertigen Metallpulvern stellt sicher, dass Ihre kundenspezifischen Pumpenspiralen die strengsten Leistungsanforderungen erfüllen.

Wofür werden kundenspezifische Pumpenspiralen verwendet? Untersuchung der wichtigsten Anwendungen und Branchen

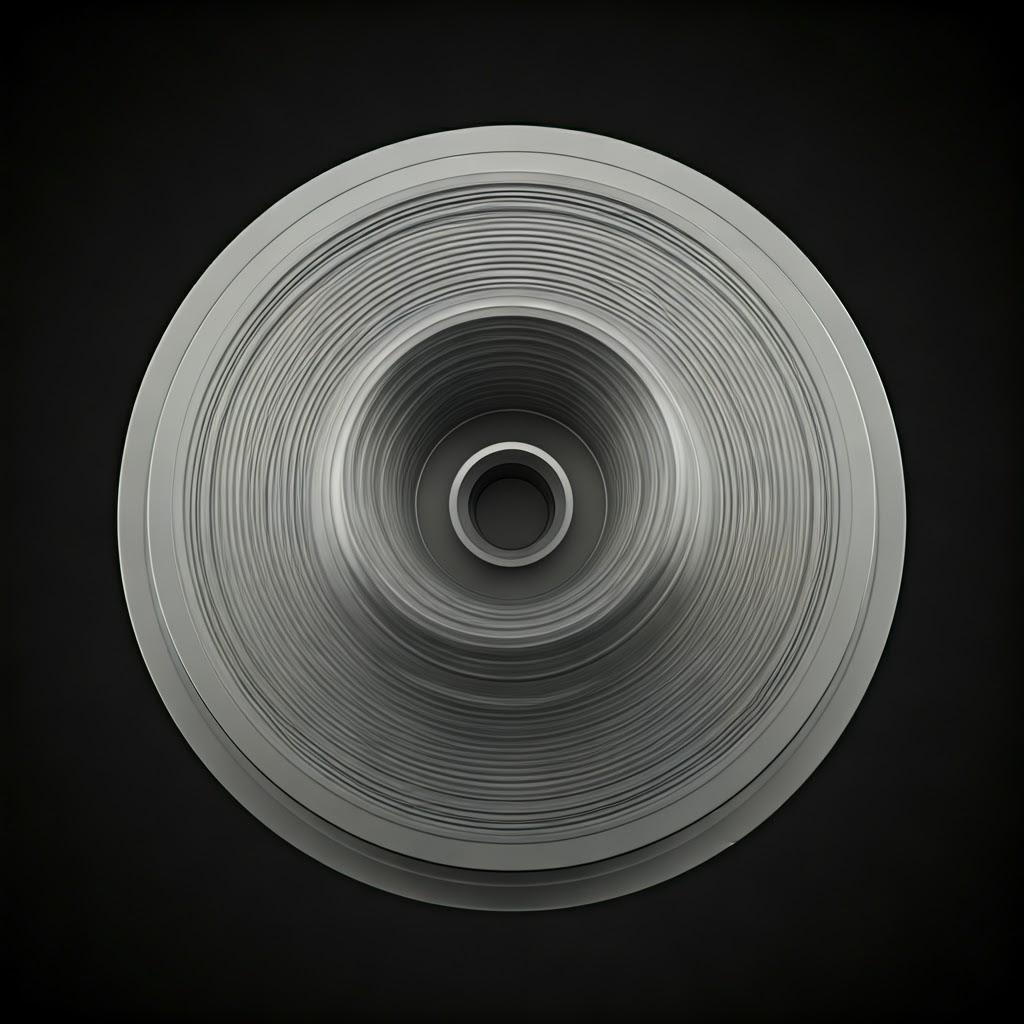

Pumpenspiralen sind wesentliche Bestandteile von Kreiselpumpen. Sie spielen eine entscheidende Rolle bei der Umwandlung der kinetischen Energie des rotierenden Laufrads in Druckenergie der Flüssigkeit. Ihr kompliziertes spiralförmiges Design ist entscheidend für einen effizienten Flüssigkeitsstrom und eine optimale Pumpenleistung. Maßgeschneiderte Spiralgehäuse sind besonders wertvoll für Anwendungen, bei denen Standardlösungen von der Stange die spezifischen Leistungsanforderungen oder räumlichen Beschränkungen nicht erfüllen können.

Nachfolgend sind einige wichtige Anwendungen und Branchen aufgeführt, die erheblich von kundenspezifischen 3D-gedruckten Pumpenspiralen aus Metall profitieren:

- Luft- und Raumfahrt: In der Luft- und Raumfahrt werden Pumpen in verschiedenen Systemen eingesetzt, z. B. in der Kraftstoffversorgung, in Hydrauliksystemen und in der Kühlung. Maßgeschneiderte Spiralgehäuse aus leichten und dennoch hochfesten Materialien wie IN625 können den Wirkungsgrad der Pumpe optimieren und das Gesamtgewicht reduzieren - entscheidende Faktoren für die Leistung von Flugzeugen.

- Automobilindustrie: In der Automobilindustrie werden Pumpen für Kühlsysteme, Ölzirkulation und Kraftstoffzufuhr eingesetzt. Der 3D-Metalldruck ermöglicht die Herstellung komplexer Spiralgeometrien, die die Fluiddynamik und die Motoreffizienz verbessern, insbesondere bei Hochleistungsfahrzeugen und Elektrofahrzeugen, bei denen das Wärmemanagement entscheidend ist.

- Medizinisch: Im medizinischen Bereich sind Pumpen ein wesentlicher Bestandteil von Medikamentenverabreichungssystemen, Dialysegeräten und chirurgischen Geräten. Maßgeschneiderte Spiralgehäuse aus biokompatiblen Materialien wie Edelstahl oder Titanlegierungen können für eine präzise Durchflusskontrolle und eine Miniaturisierung der Geräte entwickelt werden.

- Industrielle Fertigung: In verschiedenen Industriezweigen werden Pumpen für den Flüssigkeitstransport in der chemischen Verarbeitung, der Wasseraufbereitung und in Fertigungsprozessen eingesetzt. Maßgefertigte Spiralgehäuse aus korrosionsbeständigen Materialien wie CuNi30Mn1Fe oder IN625 können rauen Betriebsumgebungen standhalten und die Prozesseffizienz optimieren.

- Öl und Gas: Die anspruchsvollen Bedingungen in der Öl- und Gasindustrie erfordern robuste und zuverlässige Pumplösungen. Der 3D-Metalldruck ermöglicht die Herstellung von kundenspezifischen Spiralgehäusen mit erhöhter Verschleißfestigkeit und Korrosionsschutz, die für eine langfristige Leistung in anspruchsvollen Umgebungen entscheidend sind.

Warum sollten Sie sich für den 3D-Druck von Metallspiralen für Ihre Pumpen entscheiden? Vorteile gegenüber traditionellen Methoden

Die Entscheidung für den 3D-Metalldruck bei der Herstellung von kundenspezifischen Pumpenspiralen bietet eine Vielzahl von Vorteilen im Vergleich zu herkömmlichen Herstellungsverfahren wie Gießen, Zerspanen oder Schmieden. Diese Vorteile führen zu einer verbesserten Leistung, geringeren Kosten und einer kürzeren Markteinführungszeit:

- Gestaltungsfreiheit und Komplexität: Die additive Fertigung ermöglicht die Herstellung komplizierter interner Geometrien und komplexer Strömungswege innerhalb der Spirale, die mit herkömmlichen Methoden einfach nicht möglich sind. Dank dieser Gestaltungsfreiheit können die Ingenieure die Strömungsdynamik für maximale Effizienz und minimale Energieverluste optimieren.

- Materialeffizienz: Beim 3D-Druck von Metall wird ein schichtweiser Aufbau verwendet, bei dem nur dort Material hinzugefügt wird, wo es benötigt wird. Dadurch wird der Materialabfall im Vergleich zu subtraktiven Verfahren wie der maschinellen Bearbeitung erheblich reduziert, was zu niedrigeren Materialkosten führt, insbesondere bei teuren Legierungen.

- Rapid Prototyping und Iteration: Die Schnelligkeit und Flexibilität des 3D-Drucks ermöglicht das Rapid Prototyping verschiedener Spiralentwürfe. Ingenieure können Entwürfe schnell iterieren, die Leistung testen und notwendige Anpassungen vornehmen, ohne die langen Vorlaufzeiten, die mit der traditionellen Werkzeugherstellung verbunden sind.

- Personalisierung und On-Demand-Fertigung: Der 3D-Metalldruck eignet sich ideal für die Herstellung kleiner bis mittlerer Mengen kundenspezifischer Spiralgehäuse, die auf spezifische Anwendungsanforderungen zugeschnitten sind. Dadurch werden teure Werkzeuge und große Produktionsserien überflüssig, was die Herstellung von Spezialpumpen oder Ersatzteilen kostengünstig macht.

- Gewichtsreduzierung: Durch die Optimierung des Designs und die Verwendung fortschrittlicher Materialien wie Titanlegierungen oder Hochleistungs-Nickellegierungen, die bei https://met3dp.com/product/mit dem 3D-Druck von Metallen lassen sich leichtere Pumpenspiralen herstellen, ohne die strukturelle Integrität zu beeinträchtigen. Dies ist besonders bei gewichtssensiblen Anwendungen wie in der Luft- und Raumfahrt und im Automobilbau von Vorteil.

- Integration von Funktionen: Die additive Fertigung ermöglicht die Integration mehrerer Komponenten oder Merkmale direkt in die Spiralenkonstruktion, wodurch die Notwendigkeit der Montage und potenzielle Schwachstellen reduziert werden. Dies kann zu einer verbesserten Zuverlässigkeit und Leistung führen.

Die Auswahl der richtigen Materialien: Verständnis von IN625 und CuNi30Mn1Fe für optimale Leistung

Die Wahl des Metallpulvers ist entscheidend für das Erreichen der gewünschten Leistungsmerkmale einer 3D-gedruckten Pumpenspirale. Bei Metal3DP bieten wir eine Reihe von hochwertigen Metallpulvern an, darunter IN625 und CuNi30Mn1Fe, die speziell für die additive Fertigung optimiert sind.

IN625 (Nickel-Chrom-Molybdän-Legierung)

IN625 ist eine Hochleistungs-Superlegierung auf Nickelbasis, die für ihre außergewöhnliche Festigkeit, Korrosionsbeständigkeit und Hochtemperaturbeständigkeit bekannt ist 1 leistung. Seine Haupteigenschaften machen es zu einer ausgezeichneten Wahl für anspruchsvolle Spiralpumpenanwendungen:

- Hohe Festigkeit und Zähigkeit: IN625 weist eine ausgezeichnete Zugfestigkeit und Zähigkeit über einen weiten Temperaturbereich auf und eignet sich daher für Hochdruckpumpenanwendungen.

- Außergewöhnliche Korrosionsbeständigkeit: Diese Legierung weist eine hervorragende Beständigkeit gegen verschiedene korrosive Umgebungen auf, einschließlich Meerwasser, Säuren und alkalische Lösungen, was sie ideal für Anwendungen in der Schifffahrt, der chemischen Verarbeitung und der Öl- und Gasindustrie macht.

- Leistung bei hohen Temperaturen: IN625 behält seine mechanischen Eigenschaften auch bei hohen Temperaturen bei und eignet sich daher für Pumpen, die heiße Flüssigkeiten fördern oder in Umgebungen mit hohen Temperaturen betrieben werden.

- Ausgezeichnete Schweißbarkeit und Verarbeitbarkeit: IN625 ist zwar traditionell schwierig zu bearbeiten, eignet sich aber gut für das additive Fertigungsverfahren und ermöglicht die Herstellung komplexer Geometrien mit guter struktureller Integrität.

CuNi30Mn1Fe (Kupfer-Nickel-Legierung)

CuNi30Mn1Fe ist eine Kupfer-Nickel-Legierung mit hervorragender Korrosionsbeständigkeit, insbesondere in Meerwasser und anderen Meeresumgebungen. Ihre Haupteigenschaften machen sie zu einer geeigneten Alternative für bestimmte Pumpenspiralenanwendungen:

- Hervorragende Beständigkeit gegen Korrosion und Bewuchs: Diese Legierung weist eine hohe Beständigkeit gegen Korrosion und das Anhaften von Meeresorganismen auf und eignet sich daher ideal für Pumpen, die in der Meerwasserentsalzung, in Meereskühlsystemen und in Offshore-Anwendungen eingesetzt werden.

- Gute Wärmeleitfähigkeit: Kupfer-Nickel-Legierungen haben eine gute Wärmeleitfähigkeit, was bei Anwendungen, bei denen die Wärmeableitung eine Rolle spielt, von Vorteil sein kann.

- Mäßige Festigkeit und Duktilität: CuNi30Mn1Fe ist zwar bei hohen Temperaturen nicht so fest wie IN625, bietet aber ein gutes Gleichgewicht zwischen Festigkeit und Duktilität für viele Pumpenanwendungen.

- Kosten-Nutzen-Verhältnis: In einigen Fällen kann CuNi30Mn1Fe eine kostengünstigere Alternative zu Superlegierungen auf Nickelbasis sein und bietet dennoch eine ausreichende Korrosionsbeständigkeit.

Die Wahl zwischen IN625 und CuNi30Mn1Fe hängt von den spezifischen Leistungsanforderungen, der Betriebsumgebung und den Kostenerwägungen Ihrer Pumpenspiralenanwendung ab. Unser Team bei Metal3DP kann Sie bei der Materialauswahl fachkundig beraten, um optimale Ergebnisse zu gewährleisten.

Design-Optimierung für 3D-gedruckte Pumpenspiralen: Wichtige Überlegungen zu Effizienz und Durchfluss

Die einzigartigen Fähigkeiten des 3D-Metalldrucks eröffnen spannende Möglichkeiten zur Optimierung des Designs von Pumpenspiralen. Anders als bei der traditionellen Fertigung sind bei der additiven Fertigung komplizierte innere Merkmale und komplexe Geometrien möglich, die den Flüssigkeitsstrom und die Gesamteffizienz der Pumpe erheblich verbessern können. Hier sind einige wichtige Designüberlegungen für 3D-gedruckte Pumpenspiralen:

- Interne Strömungskanäle: Der 3D-Druck von Metall ermöglicht die Herstellung glatter, optimierter interner Strömungskanäle mit minimalen scharfen Biegungen oder Einschränkungen. Dies verringert Turbulenzen, minimiert Energieverluste durch Reibung und verbessert die hydraulische Effizienz der Pumpe. Erwägen Sie die Integration von Merkmalen wie Flügeln in Form von Tragflächen oder sich allmählich verändernden Querschnitten, um die Linearität der Strömung zu verbessern.

- Volute Zunge Design: Die Gestaltung der Spiralzunge, also des Punktes, an dem die Flüssigkeit aus dem Laufrad austritt und in die Spirale eintritt, ist entscheidend für die Minimierung von Druckpulsationen und Geräuschen. der 3D-Druck ermöglicht die Herstellung komplexer Zungengeometrien mit unterschiedlichen Radien und Abständen, um den Übergang des Flüssigkeitsstroms zu optimieren.

- Oberflächenbeschaffenheit der inneren Durchgänge: Die Oberflächenbeschaffenheit der internen Strömungskanäle wirkt sich direkt auf die Reibungsverluste aus. Während gedruckte Oberflächen rauer sein können als maschinell bearbeitete Oberflächen, können sorgfältige Prozessoptimierung und Nachbearbeitungstechniken (die später besprochen werden) die Oberflächenglätte erheblich verbessern, was zu einer höheren Effizienz führt.

- Wanddicke und strukturelle Integrität: Die Optimierung der Wandstärke der Spiralgehäuse ist entscheidend für das Gleichgewicht zwischen Gewicht und struktureller Integrität. Die Finite-Elemente-Analyse (FEA) kann in Verbindung mit der Designfreiheit des 3D-Drucks eingesetzt werden, um leichte und dennoch robuste Spiralgehäuse zu entwickeln, die den Betriebsdrücken standhalten. Ziehen Sie in Betracht, interne Versteifungsrippen oder Gitterstrukturen in Bereichen mit hoher Belastung einzubauen.

- Integration von Funktionen: Der 3D-Metalldruck ermöglicht die Integration von Merkmalen wie Befestigungspunkten, Sensorgehäusen oder sogar Kühlkanälen direkt in die Spiralform. Dies reduziert den Bedarf an sekundären Operationen und vereinfacht die Montage.

- Topologie-Optimierung: Mithilfe fortschrittlicher Konstruktionssoftware und Algorithmen zur Topologieoptimierung lassen sich hocheffiziente Spiralentwürfe auf der Grundlage spezifischer Leistungsanforderungen und -beschränkungen erstellen. der 3D-Druck wird dann eingesetzt, um diese komplexen, organischen Formen zu realisieren, die auf herkömmliche Weise unmöglich herzustellen wären. Einen Einblick in die Möglichkeiten erhalten Sie, wenn Sie sich die auf unserer Website beschriebenen Möglichkeiten ansehen https://met3dp.com/printing-methods/.

Erreichen von Präzision: Toleranz, Oberflächengüte und Maßgenauigkeit bei 3D-gedruckten Spiralen

Bei kritischen Anwendungen wie Pumpensystemen sind Toleranz, Oberflächengüte und Maßgenauigkeit der Spiralgehäuse für eine optimale Leistung und Langlebigkeit von größter Bedeutung. Die 3D-Drucktechnologien für Metall haben erhebliche Fortschritte bei der Erzielung enger Toleranzen und guter Oberflächengüten gemacht. Hier ist, was Sie erwarten können:

- Maßgenauigkeit: Selektives Laserschmelzen (SLM) und Elektronenstrahlschmelzen (EBM), die primären 3D-Druckverfahren für Metall, die bei Metal3DP zum Einsatz kommen, können je nach Größe und Geometrie des Teils eine Maßgenauigkeit von ±0,1 bis ±0,5 mm erreichen. Kritische Abmessungen können durch Nachbearbeitung weiter verfeinert werden.

- Verträglichkeit: Die erreichbaren Toleranzen hängen eng mit dem Druckverfahren und der Teilegeometrie zusammen. Im Allgemeinen sind Toleranzen von ±0,2 mm für viele Merkmale machbar. Für engere Toleranzen sollten kritische Schnittstellen mit leichtem Untermaß für die anschließende Bearbeitung entworfen werden.

- Oberfläche: Die gedruckte Oberfläche beim 3D-Druck von Metallen ist in der Regel rauer als bei der maschinellen Bearbeitung, wobei die Ra-Werte (durchschnittliche Rauheit) je nach Material und Druckparametern zwischen 5 und 20 μm liegen. Dies kann durch verschiedene Nachbearbeitungsmethoden verbessert werden, wie z. B.:

- Media Blasting: Verwendet abrasive Medien, um teilweise gesintertes Pulver zu entfernen und die Oberflächenrauheit zu verringern.

- Polieren: Durch mechanisches oder chemisches Polieren lassen sich glattere Oberflächen bis zu Ra-Werten von weniger als 1 μm erzielen.

- CNC-Bearbeitung: Für kritische Oberflächen, die sehr enge Toleranzen und glatte Oberflächen erfordern, kann die CNC-Präzisionsbearbeitung als sekundärer Arbeitsgang durchgeführt werden.

- Faktoren, die die Genauigkeit beeinflussen: Mehrere Faktoren können die Maßgenauigkeit und Oberflächenbeschaffenheit von 3D-gedruckten Metallspiralen beeinflussen, darunter:

- Druckerkalibrierung und -wartung: Regelmäßige Kalibrierung und Wartung des 3D-Druckers sind entscheidend für konsistente Ergebnisse.

- Materialeigenschaften: Verschiedene Metallpulver weisen unterschiedliche Schrumpfungsraten und thermisches Verhalten während des Druckprozesses auf, was die Genauigkeit beeinträchtigen kann.

- Orientierung aufbauen: Die Ausrichtung des Teils während des Drucks kann sich auf die Oberflächengüte und den Bedarf an Stützstrukturen auswirken.

- Slicing-Parameter: Parameter wie die Schichtdicke, die Laserleistung und die Scangeschwindigkeit haben einen erheblichen Einfluss auf die Qualität des Endprodukts.

Bei Metal3DP nutzen wir unser Fachwissen im Bereich der Prozessoptimierung und Nachbearbeitungstechniken, um sicherzustellen, dass Ihre 3D-gedruckten Pumpenspiralen das erforderliche Maß an Präzision und Oberflächengüte für Ihre spezielle Anwendung erfüllen. Mehr über unsere Fähigkeiten erfahren Sie auf unserer Dienstleistungsseite unter https://met3dp.com/metal-3d-printing/.

Rationalisierung der Produktion: Nachbearbeitungstechniken für 3D-gedruckte Metallspiralen

Der 3D-Metalldruck bietet zwar erhebliche Vorteile bei der Erstellung komplexer Geometrien, doch sind häufig Nachbearbeitungsschritte erforderlich, um die gewünschten endgültigen Eigenschaften, die Oberflächenbeschaffenheit und die Maßgenauigkeit von Pumpenspiralen zu erreichen. Hier sind einige gängige Nachbearbeitungstechniken:

- Entfernung von Puder: Nach dem Druckvorgang muss überschüssiges ungesintertes Pulver sorgfältig von den Oberflächen und inneren Kanälen des Teils entfernt werden. Dies geschieht in der Regel mit Druckluft, Bürsten oder Vakuumsystemen. Für komplizierte Innengeometrien können spezielle Pulverentfernungstechniken erforderlich sein.

- Entfernung der Stützstruktur: Stützstrukturen sind oft notwendig, um Verformungen zu verhindern und die Stabilität von überhängenden Merkmalen während des Drucks zu gewährleisten. Diese Stützen müssen nach Abschluss des Bauprozesses entfernt werden. Die Entfernungsmethode hängt vom Stützmaterial und der Geometrie ab und kann manuelles Brechen, Schneiden oder Bearbeiten beinhalten.

- Wärmebehandlung: Die Wärmebehandlung ist ein entscheidender Schritt, um innere Spannungen abzubauen, das Gefüge zu optimieren und die mechanischen Eigenschaften des 3D-gedruckten Metalls zu verbessern. Zu den üblichen Wärmebehandlungsverfahren für Materialien wie IN625 gehören Spannungsarmglühen, Glühen und Lösungsglühen mit anschließender Alterung. Der spezifische Wärmebehandlungszyklus ist auf die Legierung und die gewünschten Eigenschaften zugeschnitten.

- Oberflächenveredelung: Wie bereits erwähnt, können verschiedene Oberflächenbearbeitungsverfahren eingesetzt werden, um die Oberflächenrauheit der Spiralgehäuse zu verbessern. Dazu gehören Strahlen, Polieren (mechanisch, chemisch oder elektrochemisch) und Gleitschleifen. Die Wahl der Methode hängt von der erforderlichen Oberflächengüte und der Teilegeometrie ab.

- CNC-Bearbeitung: Für kritische Schnittstellen oder Merkmale, die sehr enge Toleranzen erfordern, kann die CNC-Präzisionsbearbeitung als sekundärer Arbeitsgang durchgeführt werden. Dies gewährleistet genaue Passflächen und Maßhaltigkeit.

- Beschichtungen und Oberflächenbehandlungen: Je nach Anwendungsumgebung können Beschichtungen oder Oberflächenbehandlungen aufgebracht werden, um die Korrosionsbeständigkeit, Verschleißfestigkeit oder andere spezifische Eigenschaften zu verbessern. Beispiele hierfür sind galvanische Beschichtung, PVD-Beschichtung oder Keramikbeschichtung.

- Inspektion und Qualitätskontrolle: Um die Qualität und Integrität der 3D-gedruckten Pumpenspiralen zu gewährleisten, ist eine gründliche Prüfung mit Hilfe von Verfahren wie Koordinatenmessmaschinen (KMG), zerstörungsfreien Prüfungen (ZfP) wie Ultraschallprüfung oder Farbeindringprüfung und Materialanalyse unerlässlich.

Bei Metal3DP bieten wir umfassende Nachbearbeitungsdienste an, um sicherzustellen, dass Ihre 3D-gedruckten Pumpenspiralen den höchsten Qualitäts- und Leistungsstandards entsprechen. Unser erfahrenes Team berät Sie über die am besten geeigneten Nachbearbeitungsschritte für Ihr spezifisches Material und Ihre Anwendung.

Überwindung von Herausforderungen beim 3D-Druck von Metall: Sicherstellung von Qualität und Zuverlässigkeit bei der Herstellung von Voluten

Der 3D-Metalldruck bietet zwar zahlreiche Vorteile, aber es gibt auch potenzielle Herausforderungen, die angegangen werden müssen, um die Herstellung hochwertiger und zuverlässiger Pumpenspiralen zu gewährleisten. Es ist wichtig, diese Herausforderungen zu verstehen und geeignete Strategien zur Abhilfe zu entwickeln.

- Verformung und Verzerrung: Thermische Spannungen während des Druckvorgangs können zu einer Verformung oder Verzerrung des Teils führen, insbesondere bei komplexen Geometrien oder großen Teilen. Durch die Optimierung der Bauausrichtung, die Verwendung geeigneter Stützstrukturen und die Kontrolle der Druckparameter können diese Probleme minimiert werden.

- Eigenspannungen: Die schnellen Erwärmungs- und Abkühlungszyklen beim 3D-Druck von Metallen können zu Eigenspannungen im Bauteil führen. Diese Spannungen können die mechanischen Eigenschaften und die Maßhaltigkeit beeinträchtigen. Eine Wärmebehandlung nach dem Druck ist für den Abbau von Eigenspannungen unerlässlich.

- Porosität: Die Bildung von Poren oder Hohlräumen im gedruckten Teil kann dessen mechanische Festigkeit und Ermüdungsbeständigkeit beeinträchtigen. Die Optimierung von Druckparametern wie Laserleistung, Scangeschwindigkeit und Pulverbettdichte ist entscheidend für die Minimierung der Porosität. Unser fortschrittliches Pulverherstellungssystem, wie es auf unserer https://met3dp.com/about-us/ seite, gewährleistet die hohe Qualität und Fließfähigkeit unserer Metallpulver, was zur Verringerung der Porosität beiträgt.

- Schäden bei der Beseitigung von Stützstrukturen: Eine unsachgemäße Entfernung von Stützstrukturen kann Oberflächenfehler hinterlassen oder empfindliche Merkmale der Spirale beschädigen. Eine sorgfältige Konstruktion der Stützstrukturen und die Anwendung geeigneter Demontagetechniken sind erforderlich.

- Oberflächenrauhigkeit: Wie bereits erwähnt, kann die gedruckte Oberflächenrauhigkeit bei einigen Anwendungen höher sein als gewünscht. Geeignete Nachbearbeitungstechniken sind unerlässlich, um die gewünschte Oberflächengüte zu erreichen.

- Konsistenz der Materialeigenschaften: Die Sicherstellung gleichmäßiger Materialeigenschaften im gesamten gedruckten Teil ist entscheidend für eine zuverlässige Leistung. Eine sorgfältige Kontrolle des Druckprozesses und der Qualität des Metallpulvers ist unerlässlich. Die strengen Qualitätskontrollmaßnahmen von Metal3DP’ gewährleisten die Konsistenz unserer hochwertigen Metallpulver.

- Skalierbarkeit und Kosten-Nutzen-Verhältnis: Während sich der 3D-Druck von Metall ideal für die Individualisierung und für kleine bis mittlere Stückzahlen eignet, kann die Skalierung der Produktion für sehr hohe Stückzahlen eine Herausforderung in Bezug auf Kosten und Produktionsrate darstellen. Die gesamte Produktionsstrategie muss sorgfältig geprüft werden.

Durch das Verständnis dieser potenziellen Herausforderungen und die Umsetzung von Best Practices in Bezug auf Design, Materialauswahl, Druckprozessoptimierung und Nachbearbeitung können Hersteller den 3D-Metalldruck effektiv nutzen, um qualitativ hochwertige und zuverlässige kundenspezifische Pumpenspiralen herzustellen.

Partnerschaften für den Erfolg: Wie man einen vertrauenswürdigen 3D-Druckdienstleister für Metall auswählt

Die Wahl des richtigen 3D-Druckdienstleisters für Metall ist entscheidend für die erfolgreiche Produktion Ihrer kundenspezifischen Pumpenspiralen. Ein zuverlässiger Partner verfügt über das Fachwissen, die Ausrüstung und die Qualitätskontrollverfahren, die erforderlich sind, um hochleistungsfähige Teile zu liefern, die Ihre spezifischen Anforderungen erfüllen. Hier sind die Schlüsselfaktoren, die Sie bei der Bewertung potenzieller Anbieter berücksichtigen sollten:

- Materielle Fähigkeiten: Vergewissern Sie sich, dass der Dienstleister die spezifischen Metallpulver anbietet, die Sie benötigen, z. B. IN625 und CuNi30Mn1Fe, und dass er Erfahrung mit der Verarbeitung dieser Materialien für anspruchsvolle Anwendungen hat. Erkundigen Sie sich nach den Verfahren zur Materialcharakterisierung und -prüfung. Metal3DP verfügt über eine breite Palette an hochwertigen Metallpulvern, die auf unserer Website ausführlich beschrieben sind.

- Drucktechnik und Ausrüstung: Verstehen Sie die Arten von Metall-3D-Drucktechnologien, die sie verwenden (z. B. SLM, EBM) und die Fähigkeiten ihrer Ausrüstung in Bezug auf Bauvolumen, Genauigkeit und Auflösung. Branchenführende Druckvolumen, Genauigkeit und Zuverlässigkeit sind die Markenzeichen der Metal3DP-Drucker.

- Unterstützung bei Design und Technik: Ein guter Dienstleister sollte Designberatung und technische Unterstützung anbieten, um Ihr Spiralen-Design für die additive Fertigung zu optimieren und die Herstellbarkeit und Leistung zu gewährleisten. Unser Team bei Metal3DP bietet umfassende Lösungen, die von der Designoptimierung bis zur Anwendungsentwicklung reichen.

- Post-Processing-Dienste: Erkundigen Sie sich nach den internen Nachbearbeitungsmöglichkeiten, einschließlich Pulverentfernung, Trägerentfernung, Wärmebehandlung, Oberflächenveredelung und Bearbeitung. Ein Anbieter, der eine umfassende Palette von Dienstleistungen anbietet, kann den Produktionsprozess rationalisieren.

- Qualitätssicherung und Zertifizierungen: Vergewissern Sie sich, dass der Dienstleister über solide Qualitätsmanagementsysteme verfügt, einschließlich Materialrückverfolgbarkeit, Prozesskontrollen und Prüfverfahren. Einschlägige Zertifizierungen (z. B. ISO 9001, AS9100 für die Luft- und Raumfahrt) sind Indikatoren für das Engagement des Dienstleisters für Qualität.

- Erfahrung und Fachwissen in der Branche: Suchen Sie nach einem Anbieter, der sich in Ihrer Branche bewährt hat (z. B. Luft- und Raumfahrt, Automobilindustrie, Medizintechnik). Ihre Erfahrung mit ähnlichen Anwendungen kann von unschätzbarem Wert sein. Metal3DP verfügt über jahrzehntelange Erfahrung in der additiven Fertigung von Metallen und arbeitet mit Unternehmen aus verschiedenen Branchen zusammen.

- Kommunikation und Kundenbetreuung: Eine effektive Kommunikation und ein reaktionsschneller Kundensupport sind für ein reibungsloses und erfolgreiches Projekt unerlässlich. Beurteilen Sie die Reaktionsfähigkeit und Bereitschaft zur Zusammenarbeit.

- Vorlaufzeiten und Produktionskapazität: Informieren Sie sich über die typischen Vorlaufzeiten für ähnliche Projekte und die Produktionskapazität des Unternehmens, um sicherzustellen, dass es Ihre Lieferanforderungen erfüllen kann.

- Kostenstruktur und Transparenz: Holen Sie einen klaren und detaillierten Kostenvoranschlag ein, aus dem alle anfallenden Kosten hervorgehen, einschließlich Druck, Material, Nachbearbeitung und eventuelle Zusatzleistungen.

Durch eine sorgfältige Bewertung dieser Faktoren können Sie einen 3D-Druckdienstleister für Metall wie Metal3DP auswählen, der Ihren Anforderungen entspricht und die erfolgreiche Produktion Ihrer kundenspezifischen Pumpenspiralen gewährleistet.

Die Investition verstehen: Kostenfaktoren und Vorlaufzeiten für 3D-gedruckte Pumpenspiralen

Die Kosten und die Vorlaufzeit für die Herstellung von kundenspezifischen Pumpenspiralen im 3D-Metalldruck werden von mehreren Faktoren beeinflusst. Die Kenntnis dieser Faktoren hilft Ihnen, Ihr Projekt effektiv zu planen:

Kostenfaktoren:

- Materialkosten: Die Art und Menge des verwendeten Metallpulvers ist ein wesentlicher Kostenfaktor. Hochleistungslegierungen wie IN625 sind im Allgemeinen teurer als Standardlegierungen. Der Materialabfall bei der additiven Fertigung ist in der Regel geringer als bei subtraktiven Verfahren, was einen Teil der Materialkosten ausgleichen kann.

- Bauzeit: Die Dauer des Druckprozesses wirkt sich direkt auf die Kosten aus. Längere Bauzeiten, die von der Teilegröße, der Komplexität und der Schichtdicke abhängen, erhöhen die Maschinenzeit und die damit verbundenen Energiekosten.

- Nachbearbeitungskosten: Der Umfang und die Komplexität der erforderlichen Nachbearbeitungsschritte (z. B. Wärmebehandlung, maschinelle Bearbeitung, Oberflächenbehandlung) erhöhen die Gesamtkosten.

- Kosten für Design und Technik: Wenn Sie Design-Optimierung oder technische Unterstützung durch den Dienstleister benötigen, werden diese Leistungen in die Kosten eingerechnet.

- Einrichtungs- und Werkzeugkosten: Im Gegensatz zur herkömmlichen Fertigung fallen beim 3D-Druck von Metall im Allgemeinen nur minimale Werkzeugkosten an, was bei kleinen bis mittleren Produktionsmengen ein erheblicher Vorteil sein kann. Komplexe Aufbauten oder spezielle Vorrichtungen können jedoch einige Einrichtungskosten verursachen.

- Menge und Volumen: Während der 3D-Druck bei geringen bis mittleren Stückzahlen kosteneffizient ist, können die Stückkosten bei größeren Produktionsserien aufgrund von Skaleneffekten bei der Materialbeschaffung und Prozessoptimierung sinken.

Vorlaufzeiten:

- Entwurfs- und Konstruktionsphase: Die Zeit, die für die Designoptimierung und die Vorbereitung für den 3D-Druck benötigt wird, hängt von der Komplexität der Spirale und dem Bedarf an Simulationen oder Analysen ab.

- Druckzeit: Die tatsächliche Druckzeit wird durch das Volumen und die Komplexität des Teils sowie die gewählten Druckparameter bestimmt.

- Nachbearbeitungszeit: Die Dauer von Nachbearbeitungsschritten wie Wärmebehandlung, Oberflächenbehandlung und Inspektion verlängert die Gesamtdurchlaufzeit.

- Versand und Logistik: Die Zeit, die für den Versand der fertigen Teile an Ihren Standort benötigt wird, muss berücksichtigt werden.

Metal3DP ist bestrebt, transparente und wettbewerbsfähige Preise sowie kurze Lieferzeiten zu bieten. Kontaktieren Sie uns, um Ihre spezifischen Anforderungen zu besprechen und ein detailliertes Angebot zu erhalten.

Häufig gestellte Fragen (FAQ) zum 3D-Metalldruck für Pumpenspiralen

Hier finden Sie einige häufig gestellte Fragen zur Verwendung des 3D-Metalldrucks für die Herstellung von Pumpenspiralen:

F: Können 3D-gedruckte Metallspiralen die gleiche Leistung erzielen wie herkömmlich hergestellte? A: Ja, in vielen Fällen können 3D-gedruckte Metallspiralen aufgrund der Designfreiheit, die die additive Fertigung bietet, eine vergleichbare oder sogar bessere Leistung erzielen. Optimierte interne Strömungswege und leichte Konstruktionen können den Wirkungsgrad erhöhen und den Energieverbrauch senken.

F: Was sind die typischen Anwendungen für 3D-gedruckte Metall-Pumpenspiralen? A: Kundenspezifische 3D-gedruckte Metallspiralen werden in einer Vielzahl von Anwendungen in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik, der industriellen Fertigung und der Öl- und Gasindustrie eingesetzt, insbesondere wenn komplexe Geometrien, geringes Gewicht oder spezielle Materialien erforderlich sind.

F: Ist der 3D-Druck von Metall für die Herstellung von Pumpenspiralen kostengünstig? A: Der 3D-Metalldruck ist besonders kosteneffizient für die Produktion kleiner bis mittlerer Mengen kundenspezifischer Spiralen, für das Rapid Prototyping und für komplexe Entwürfe, bei denen die traditionellen Werkzeugkosten unerschwinglich wären. Bei sehr hohen Stückzahlen können herkömmliche Methoden immer noch wirtschaftlicher sein.

F: Welche Materialien können für den 3D-Druck von Pumpenspiralen verwendet werden? A: Es kann eine Vielzahl von Metallpulvern verwendet werden, darunter rostfreie Stähle, Superlegierungen auf Nickelbasis wie IN625, Kupfer-Nickel-Legierungen wie CuNi30Mn1Fe, Titanlegierungen und mehr, je nach den Anforderungen der Anwendung. Metal3DP bietet ein umfassendes Portfolio an hochwertigen Metallpulvern.

F: Welches Maß an Individualisierung ist bei 3D-gedruckten Pumpenspiralen möglich? A: Der 3D-Metalldruck bietet einen hohen Grad an Individualisierung und ermöglicht die Erstellung komplexer interner Geometrien, optimierter Strömungskanäle, integrierter Funktionen und Designs, die auf spezifische Leistungsanforderungen und räumliche Beschränkungen zugeschnitten sind.

Fazit - Die Zukunft der Herstellung von Pumpenspiralgehäusen mit der Metalladditivtechnologie

Der 3D-Metalldruck revolutioniert die Herstellung kundenspezifischer Pumpenspiralen und bietet eine beispiellose Designfreiheit, Materialeffizienz und die Möglichkeit, komplexe Geometrien für eine verbesserte Leistung zu erstellen. Durch die Nutzung fortschrittlicher Materialien wie IN625 und CuNi30Mn1Fe und die Zusammenarbeit mit erfahrenen Anbietern wie Metal3DP können Ingenieure und Beschaffungsmanager neue Möglichkeiten zur Optimierung von Pumpensystemen in einer Vielzahl von Branchen erschließen. Vom Rapid Prototyping und der kundenspezifischen Anpassung von Kleinserien bis hin zur Herstellung von Hochleistungskomponenten für anspruchsvolle Anwendungen wird die metalladditive Technologie eine immer wichtigere Rolle in der Zukunft der Pumpenherstellung spielen. Wenden Sie sich noch heute an Metal3DP, um zu erfahren, wie unsere hochmodernen Systeme und hochwertigen Metallpulver die Ziele Ihres Unternehmens im Bereich der additiven Fertigung unterstützen können.

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten