Abfallreduzierung durch additive Fertigung in Busan

Inhaltsübersicht

1. Einleitung: Der wachsende Bedarf an nachhaltiger Fertigung in Busan

Busan, Südkoreas zweitgrößte Stadt und ein wichtiger Knotenpunkt für die Schifffahrt, die Automobilindustrie und die Schwerindustrie, befindet sich in einer entscheidenden Phase. Angesichts verschärfter globaler Vorschriften und der zunehmenden Unverhandelbarkeit von ESG-Standards (Umwelt, Soziales und Unternehmensführung) müssen Hersteller in Busan traditionelle Produktionsmethoden überdenken.

Südkorea hat sich verpflichtet, bis 2050 Netto-Null-Kohlenstoffemissionen zu erreichen. Im Einklang mit diesem Ziel steht der Industriesektor von Busan unter dem Druck, seine Betriebsabläufe so zu modernisieren, dass der Energieverbrauch gesenkt, der Abfall begrenzt und die Materialeffizienz verbessert wird.

Warum Abfallreduzierung in Busan Priorität hat

- Industrielle Dichte: In Busan sind große Werften, Automobilzulieferer und Hersteller elektronischer Komponenten ansässig, die alle erhebliche Mengen Industrieabfall erzeugen.

- Umweltvorschriften: Das südkoreanische Umweltministerium verstärkt die Inspektionen, belegt kohlenstoffintensive Prozesse mit Steuern und fördert grüne Technologien.

- Anforderungen der globalen Lieferkette: Internationale Partner und Käufer bevorzugen Lieferanten mit starken Nachhaltigkeitsnachweisen.

Additive Fertigung (AM) als Game-Changer

Additive Fertigung, oft auch als 3D-Druck, entwickelt sich zu einem leistungsstarken Instrument zur Abfallreduzierung in Fertigungsprozessen. Im Gegensatz zur traditionellen subtraktiven Fertigung, bei der Material von einem Block abgetragen wird, werden Teile bei AM Schicht für Schicht aufgebaut, wobei nur das benötigte Material verwendet wird.

In Busan bedeutet die Einführung von AM:

- Weniger Materialabfall

- Kürzere Lieferketten

- Lokale Produktion

- Reduzierter CO2-Fußabdruck

Diese Nachhaltigkeitsvorteile sind nicht nur theoretischer Natur. Sie werden bereits von Unternehmen aus der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie in Busan genutzt – insbesondere von jenen, die Hochleistungs-AM-Systeme für Metalle einsetzen.

2. Die Rolle der additiven Fertigung bei der Reduzierung von Industrieabfällen

Traditionelle Fertigung vs. Additive Fertigung

| Merkmal | Traditionell (Subtraktiv) | Additive Fertigung (AM) |

|---|---|---|

| Verwendung des Materials | Hoher Abfall (z. B. 60–80% Material entfernt) | Nahezu endkonturierte Form mit minimalem Abfall |

| Werkzeugbau | Erfordert teure Formen/Werkzeuge | Kein Werkzeug erforderlich |

| Bestandsaufnahme | Erfordert Massenware und Lagerhaltung | On-Demand-Produktion minimiert Überbestände |

| Energieeinsatz | Hoch (insbesondere bei der Metallbearbeitung) | Niedriger in vielen AM-Prozessen |

| Ausschussrate | Hoch aufgrund menschlicher Fehler oder Mängel | Niedrig mit optimierten digitalen Designs |

Wie AM Abfall reduziert

- Near-Net-Shape-Produktion: AM baut Teile nahe ihrer endgültigen Form, wodurch der Bedarf an Beschneiden, Bearbeiten oder Nachbearbeitung reduziert wird.

- Digital-First-Fertigung: Komponenten werden direkt aus CAD-Dateien erstellt, was die Präzision verbessert und Rätselraten eliminiert.

- Lokalisierte Produktion: AM ermöglicht die Produktion in der Nähe des Verbrauchsorts und reduziert so Verpackungs- und Transportabfälle.

- Fertigung auf Anfrage: Keine Notwendigkeit zur Überproduktion oder Lagerung großer Lagerbestände, wodurch veraltete Lagerbestände und die Entsorgung reduziert werden.

Additive Fertigungstechnologien unterstützen Nachhaltigkeit

| AM-Technologie | Vorteile der Abfallreduzierung |

|---|---|

| Pulverbettfusion (PBF) | Wiederverwendung von nicht verwendetem Pulver, minimaler Materialüberschuss |

| Gerichtete Energieabscheidung (DED) | Fügt Material nur dort hinzu, wo es für Reparaturen oder Aufbauten benötigt wird |

| Binder Jetting | Geringerer Energieverbrauch, minimale Stützstrukturen |

Erfahren Sie mehr über diese Methoden auf Metal3DP's Seite mit Druckmethoden.

3. Wichtige ökologische und wirtschaftliche Vorteile für Unternehmen in Busan

Der Umstieg auf additive Fertigung ist nicht nur gut für den Planeten, sondern auch eine kluge Geschäftsentscheidung. Unternehmen in Busan, die AM in ihren Betrieb integriert haben, berichten von Einsparungen an vielen Stellen.

Vorteile für die Umwelt

- 🌍 Abfallreduzierung: Bis zu 90% weniger Materialabfall im Vergleich zu subtraktiven Methoden.

- 💨 Geringere Kohlenstoffemissionen: Weniger Transportbedarf, weniger energieintensive Prozesse.

- ♻️ Materialrecyclingfähigkeit: Viele AM-Systeme ermöglichen die Wiederverwendung des Pulvers mit minimaler Verschlechterung.

- 🌱 Einhaltung der Umweltvorschriften: Hilft, koreanische und internationale Nachhaltigkeitsstandards zu erfüllen.

Wirtschaftlicher Nutzen

| Nutzen Sie | Beschreibung |

|---|---|

| Materialeinsparungen | Reduzieren Sie die Rohstoffkosten um bis zu 80% |

| Werkzeugbeseitigung | Sparen Sie Zehntausende durch den Verzicht auf die Herstellung von Formen |

| Schnellere Markteinführung | AM verkürzt Prototyping- und Produktionszyklen |

| Niedrigere Lagerkosten | Produzieren Sie auf Abruf und reduzieren Sie die Lagerkosten |

| Steigerung der Teileleistung | Leichte, optimierte Teile senken die Gesamtbetriebskosten |

Fallstudie: Luft- und Raumfahrtzulieferer mit Sitz in Busan

Ein in Busan ansässiger Tier-2-Zulieferer der Luft- und Raumfahrtindustrie reduzierte seinen Titanabfall um 751 Tonnen pro Tonne, nachdem er auf additive Metallfertigung umgestiegen war. Das Unternehmen verwendete sphärische Titanlegierungspulver von Metal3DP, um komplexe Halterungen und Gehäuse für Flugzeugkabinen zu drucken.

„Früher haben wir Teile aus massivem Titan gefertigt und dabei über die Hälfte des Materials verschwendet. Jetzt verwenden wir nur noch das, was wir brauchen – und die Teile sind sogar noch stabiler.“

— CTO, Busan Aerospace Components Co.

4. Top-Industrien in Busan profitieren von der additiven Fertigung

Busan ist ein Industriezentrum und hat aufgrund seines Hafenzugangs, seiner qualifizierten Arbeitskräfte im verarbeitenden Gewerbe und der Nähe zu den wichtigsten koreanischen und globalen Märkten strategische Bedeutung. Mehrere Industriezweige in Busan setzen zunehmend auf additive Fertigungstechnologien, um Abfall zu reduzieren und die Produktionseffizienz zu steigern.

Schlüsselindustrien in Busan setzen auf additive Fertigung

| Industrie | AM-Anwendungen | Vorteile der Abfallreduzierung |

|---|---|---|

| Luft- und Raumfahrt | Leichtbauhalterungen, Turbinenschaufeln, Strukturbauteile | Reduziert Titan- und Aluminiumabfälle um bis zu 80% |

| Medizinische Geräte | Individuelle Implantate, chirurgische Instrumente, Prothesen | Eliminiert Werkzeugabfälle und ermöglicht patientenspezifische Lösungen |

| Automobilindustrie | Motorteile, Wärmetauscher, Vorrichtungen und Halterungen | Reduziert Metallschrott und rationalisiert die Prototypenentwicklung |

| Meerestechnik | Propellerkomponenten, Pumpengehäuse, korrosionsbeständige Teile | Optimierte Geometrien reduzieren den Rohstoffeinsatz |

| Werkzeuge und Gussformen | Konforme Kühlkanäle, Matrizeneinsätze | Verlängert die Werkzeuglebensdauer und reduziert übermäßige Bearbeitung |

Luft- und Raumfahrtfertigung in Busan

Busan ist Sitz mehrerer Hersteller von Luft- und Raumfahrtkomponenten, die globale OEMs wie Boeing und Airbus beliefern. Diese Unternehmen setzen auf die additive Metallfertigung, um die Teilegeometrie zu optimieren, das Gewicht zu reduzieren und den Abfall hochwertiger Materialien wie Titan und Inconel deutlich zu verringern.

- Beispielanwendung: Durch die Verwendung des Hochleistungspulvers Ti-6Al-4V von Metal3DP konnte ein Luft- und Raumfahrtunternehmen aus Busan den Titanbarrenabfall für die Halterungsproduktion um 70% reduzieren.

Medizinbranche: Präzision mit weniger Abfall

Der wachsende Medizintechniksektor der Region profitiert von der Fähigkeit der additiven Fertigung, patientenspezifische Implantate und Werkzeuge mit minimalem Materialverlust herzustellen. AM-Technologien wie das Elektronenstrahlschmelzen (EBM) eignen sich ideal für den Druck biokompatibler Metallimplantate aus CoCrMo- und TiNbZr-Legierungen.

- Beispiel: Individuelle Schädelimplantate, die mit den biokompatiblen Pulvern von Metal3DP hergestellt werden, reduzieren den Lagerbestand in Krankenhäusern und verbessern die Operationsergebnisse.

Möchten Sie mehr über additive Fertigung in der Medizin- und Luft- und Raumfahrtbranche erfahren? Besuchen Sie Metal3DPs Seite mit Lösungen für den 3D-Metalldruck um reale Anwendungen zu erkunden.

5. Wie die additive Fertigung im Vergleich zu herkömmlichen Methoden Materialabfälle reduziert

Eines der stärksten Argumente für die additive Fertigung ist die Möglichkeit, den Rohstoffabfall deutlich zu reduzieren. Lassen Sie uns analysieren, wie AM dies im Vergleich zu traditionellen subtraktiven Verfahren wie CNC-Bearbeitung, Schmieden und Gießen erreicht.

Subtraktive Fertigung: Das Abfallproblem

Bei der subtraktiven Fertigung wird ein Materialblock durch Schneiden, Bohren oder Schleifen entfernt. Dabei entstehen große Mengen an Ausschuss – insbesondere bei der Verarbeitung teurer Metalle wie Titan, Kobalt-Chrom oder Nickellegierungen.

- Materialausbeute: Oft unter 30% für komplexe Teile

- Sekundärabfälle: Späne, Kühlmittel und abgenutzte Werkzeuge

- Nachbearbeitung: Fügt weiteren Materialabtrag und Energieverbrauch hinzu

Additive Fertigung: Effizient, Schicht für Schicht

Bei der additiven Fertigung werden Teile von Grund auf neu hergestellt, wobei nur das für die jeweilige Geometrie benötigte Material verwendet wird. Nicht verwendetes Pulver in Pulverbettschmelzsystemen kann recycelt und wiederverwendet werden, was die Materialeffizienz weiter verbessert.

| Kriterien | Subtraktive Fertigung | Additive Fertigung |

|---|---|---|

| Materialausbeute | 20–50% | 90–98% |

| Erforderliches Werkzeug | Ja | Nein |

| Schrottabfälle | Hoch | Minimal |

| Wiederverwendbarkeit | Niedrig | Hoch (besonders bei Pulvern) |

| Energieverbrauch | Hoch (Bearbeitung, Schmieden) | Untere (lokalisierte Fusion) |

Quantifizierung der Abfallreduzierung

| Prozess | Ausgangsmaterial | Endgültiges Teilegewicht | Abfallaufkommen |

|---|---|---|---|

| CNC-Bearbeitung (Titan) | 10 kg Knüppel | 2 kg Teil | 8 kg Abfall |

| Pulverbettfusion (AM) | 2,2 kg Pulver | 2 kg Teil | 0,2 kg unbenutzt (recyclebar) |

Dieser starke Kontrast zeigt, warum AM in Branchen, in denen Materialkosten und Nachhaltigkeit im Vordergrund stehen, zur bevorzugten Methode wird.

6. Warum Metal3DP ein vertrauenswürdiger Partner für additive Fertigung in Busan ist

Bei der additiven Fertigung in Industriequalität ist die Wahl des richtigen Lieferanten entscheidend für Ihre Produktionseffizienz. Metal3DP mit Hauptsitz in Qingdao, China, ist ein zuverlässiger Partner für Hersteller in Busan und ganz Asien, die durch additive Metallfertigung Abfall reduzieren und die Teileleistung verbessern möchten.

Was zeichnet Metal3DP aus?

✅ Branchenführende 3D-Metalldrucker

- Hohe Präzision und große Bauvolumina

- Optimiert für Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie und der Medizin

- Stabile Druckleistung für unternehmenskritische Komponenten

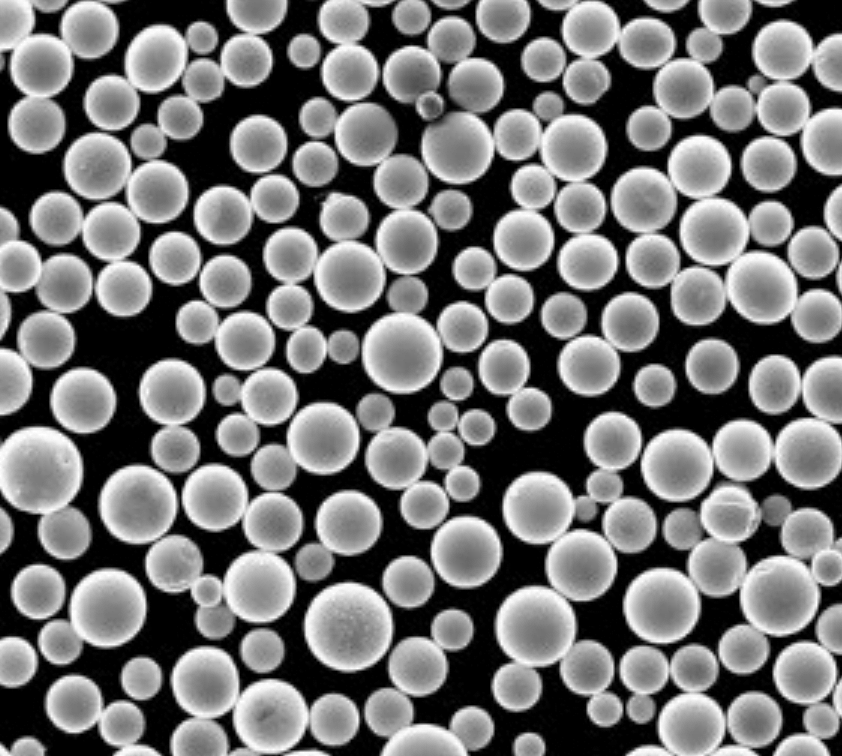

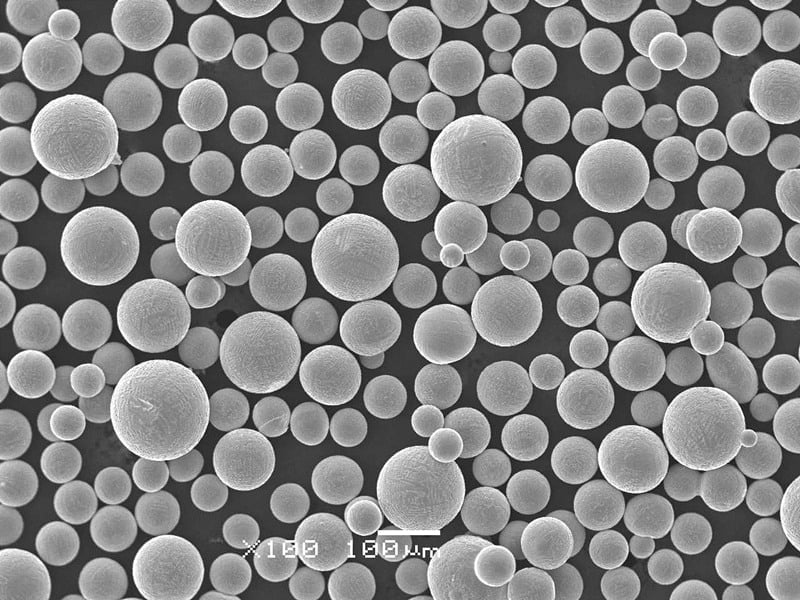

✅ Erweiterte Pulverproduktionsmöglichkeiten

Metal3DP verwendet hochmoderne Gaszerstäubungs- und PREP-Systeme (Plasma Rotating Electrode Process), um hochwertige sphärische Metallpulver herzustellen.

- Hohe Sphärizität und niedriger Sauerstoffgehalt

- Ausgezeichnete Fließfähigkeit und Packungsdichte

- Maßgeschneidert für Laser- und EBM-Systeme

✅ Umfangreiches Pulverportfolio

| Legierung | Anmeldung | Vorteile |

|---|---|---|

| Ti-6Al-4V | Luft- und Raumfahrt, Medizin | Leicht, biokompatibel, korrosionsbeständig |

| CoCrMo | Orthopädie, Zahnmedizin | Hohe Festigkeit, Verschleißfestigkeit, Biokompatibilität |

| Inconel 718 | Turbomaschinen | Hohe Temperaturbeständigkeit, Dauerfestigkeit |

| Rostfreier Stahl 316L | Allgemeines Ingenieurwesen | Preiswert, korrosionsbeständig |

Entdecken Sie unser gesamtes Produktsortiment auf der Metal3DP-Produktseite.

✅ Schlüsselfertige Lösungen für die additive Fertigung

- Ausrüstung + Pulver + Anwendungsunterstützung

- Technische Beratung zum AM-Design und zur Implementierung

- Nachbearbeitungs- und Materialprüfungsdienstleistungen

✅ Vertrauen von B2B-Kunden in ganz Asien

Von Busan bis Bangkok unterstützt Metal3DP Hersteller im gesamten asiatisch-pazifischen Raum mit zuverlässigen Lieferketten, fachkundiger Beratung und Hochleistungsmaterialien.

Erfahren Sie mehr über unsere Mission und globale Reichweite auf unserer Über uns-Seite.

7. So finden Sie hochwertige Metallpulver für AM in Korea

Die Qualität Ihrer additiven Fertigungsergebnisse hängt direkt von der Qualität Ihrer Metallpulver ab. Für Unternehmen in Busan und ganz Korea ist die Beschaffung zuverlässiger, konsistenter und leistungsstarker Pulver nicht nur eine Materialentscheidung, sondern eine strategische.

Warum die Pulverqualität wichtig ist

- Fließfähigkeit: Beeinflusst die Schichtkonsistenz in Pulverbettschmelzsystemen

- Partikelgrößenverteilung: Beeinflusst Packungsdichte und Druckauflösung

- Sphärizität: Reduziert die Verklumpung des Pulvers und verbessert die Streichfähigkeit

- Reinheit: Niedrige Sauerstoff- und Stickstoffwerte sind für die mechanische Integrität unerlässlich

Wichtige Überlegungen für B2B-Käufer

| Faktor | Bedeutung | Was zu beachten ist |

|---|---|---|

| Zertifizierung | Gewährleistet die Rückverfolgbarkeit von Materialien und die Einhaltung von Standards | ISO 13485, ASTM, AMS, GB-Normen |

| Chargenkonsistenz | Entscheidend für wiederholbare Teilequalität | Einheitliche PSD, chemische Zusammensetzung |

| Technische Unterstützung | Beschleunigt die Implementierung und Fehlerbehebung | Zugang zu Metallurgen und AM-Ingenieuren |

| Lieferlogistik | Wichtig zur Minimierung von Produktionsausfallzeiten | Lokale Lagerhaltung oder schnelle Versandoptionen |

Vorteile der Pulverherstellung von Metal3DP

Metal3DP produziert eine breite Palette an Hochleistungsmetallpulvern, die für Laser- und Elektronenstrahl-Pulverbettfusionstechnologien optimiert sind. Durch Gaszerstäubung und PREP-Systeme bieten unsere Pulver:

- Hohe Sphärizität (>95%)

- Ausgezeichnete Fließfähigkeit

- Niedriger Sauerstoff- und Stickstoffgehalt

- Konsistenz von Charge zu Charge

Wir beliefern führende AM-Anwender in den Bereichen Luft- und Raumfahrt, Medizin und Automobil in ganz Korea, darunter auch Hersteller mit Sitz in Busan.

Entdecken Sie unsere Pulvertechnologie und unser komplettes Legierungsportfolio auf der Metal3DP-Produktseite.

Beliebte Pulver für die in Busan ansässige Industrie

| Legierung | Industrie | Eigenschaften |

|---|---|---|

| Ti-6Al-4V | Luft- und Raumfahrt, Medizin | Leichtes Gewicht, korrosionsbeständig |

| CoCrMo | Orthopädie | Biokompatibel, verschleißfest |

| Inconel 625/718 | Energie, Marine | Hochtemperaturbeständig, oxidationsbeständig |

| 316L-Edelstahl | Allgemeine Industrie | Kostengünstig, korrosionsbeständig |

Wir bieten sowohl Standardpulver als auch kundenspezifische Pulver an, die auf Ihre Anwendungsanforderungen zugeschnitten sind.

8. Schritt-für-Schritt-Anleitung zur Implementierung der additiven Fertigung in Ihrer Fabrik

Die erfolgreiche Implementierung additiver Fertigung in einer traditionellen Fabrikumgebung erfordert einen strategischen, schrittweisen Ansatz. Ob mittelständischer Teilelieferant oder großer OEM in Busan – ein strukturierter Fahrplan gewährleistet eine reibungslose Integration und einen hohen ROI.

Schritt 1: Bewerten Sie Ihre Anwendungseignung

✅ Identifizieren Sie teure Teile mit hohem Abfallaufkommen

✅ Achten Sie auf Designkomplexität oder Anpassungsbedarf

✅ Aktuelle Ausschussraten und Werkzeugkosten bewerten

Tipp: Beginnen Sie mit hochwertigen Komponenten in geringer Stückzahl, wie etwa Halterungen für die Luft- und Raumfahrt oder chirurgischen Instrumenten.

Schritt 2: Zusammenarbeit mit einem AM-Experten

✅ Wählen Sie einen Lieferanten, der sowohl Materialien als auch Ausrüstung liefert

✅ Stellen Sie sicher, dass technischer Support und Schulungen verfügbar sind

✅ Bewerten Sie ihre Erfolgsbilanz und Anwendungskompetenz

Metal3DP bietet komplette AM-Lösungen – von SEBM-Druckern bis hin zu sphärischen Metallpulvern und Beratung zur Nachbearbeitung.

Erfahren Sie, wie unsere integrierten Lösungen Ihre AM-Reise beschleunigen können, auf unserer Seite mit Lösungen für den 3D-Metalldruck.

Schritt 3: Wählen Sie die richtige AM-Technologie

| Technologie | Am besten für | Vorteile |

|---|---|---|

| Laser-Pulver-Bett-Fusion (LPBF) | Hochauflösende, kleine Teile | Exzellente Oberflächengüte, präzise |

| Elektronenstrahlschmelzen (EBM) | Große, dichte Teile | Schnellere Baurate, geringe Restspannung |

| Gerichtete Energieabscheidung (DED) | Teilreparatur oder Großaufbauten | Anwendbar auf die Hybridfertigung |

Schritt 4: Infrastruktur einrichten

✅ Stellen Sie sicher, dass Strom-, Belüftungs- und Inertgassysteme vorhanden sind

✅ Erstellen Sie Protokolle für die Handhabung und Lagerung von Pulver

✅ Schulen Sie Ihre Ingenieur- und Qualitätskontrollteams

Schritt 5: Pilotieren, Überwachen, Skalieren

✅ Führen Sie eine Pilotproduktion einiger Teile durch

✅ Überwachen Sie Qualitätsmetriken und Materialnutzung

✅ Skalieren Sie schrittweise, um verschwenderische subtraktive Operationen zu ersetzen

9. FAQs: Additive Fertigung zur Abfallreduzierung in Busan

Wir haben die am häufigsten gestellten Fragen von Herstellern, Lieferanten und Ingenieuren in Busan zusammengestellt, die über die Umstellung auf additive Fertigung nachdenken.

❓ Wie hoch ist die typische Abfallreduzierung bei der Umstellung auf AM?

Die meisten Hersteller verzeichnen im Vergleich zur subtraktiven Bearbeitung eine Reduzierung des Materialabfalls um 70–90 % (TP3T), insbesondere bei der Verwendung hochwertiger Metalle wie Titan oder Inconel.

❓ Ist die additive Fertigung für die Kleinserienproduktion kosteneffizient?

Absolut. AM macht Werkzeuge überflüssig, reduziert die Rüstzeit und ermöglicht die Fertigung nach Bedarf – und ist damit ideal für Produktionsumgebungen mit kleinen Stückzahlen und hoher Produktvielfalt.

❓ Kann AM uns helfen, die koreanischen Umweltvorschriften einzuhalten?

Ja. Additive Fertigung unterstützt die Ziele einer umweltfreundlichen Fertigung, indem sie den Energieverbrauch senkt, Materialabfälle reduziert und eine lokale Produktion ermöglicht.

❓ Wie stelle ich die Recyclingfähigkeit des Pulvers sicher?

Verwenden Sie sphärische Pulver mit hoher Reinheit und kontrollierter PSD. Die Pulver von Metal3DP sind für eine hohe Recyclingfähigkeit sowohl in Laser- als auch in Elektronenstrahlsystemen ausgelegt.

❓ Wie fange ich mit Metal3DP an?

Sie können uns direkt für eine Beratung kontaktieren oder unsere Firmenhomepage um unser gesamtes Produkt- und Dienstleistungsangebot zu erkunden.

🔚 Fazit: Mit additiver Fertigung in Busan eine abfallfreie Zukunft schaffen

Busan entwickelt sich zu einem intelligenten Industriezentrum. Hersteller müssen daher Technologien einsetzen, die Nachhaltigkeit, Effizienz und Innovation fördern. Additive Fertigung – insbesondere Metall-AM – bietet einzigartige Möglichkeiten, Abfall zu reduzieren, Lieferketten zu vereinfachen und neue Designmöglichkeiten zu erschließen.

Egal, ob Sie in der Luft- und Raumfahrt, im Gesundheitswesen, in der Automobilindustrie oder im Schiffsbau tätig sind – jetzt ist es an der Zeit, herauszufinden, wie der 3D-Druck Ihr Unternehmen verändern kann.

👉 Arbeiten Sie mit Metal3DP zusammen, um hochwertige Pulver, zuverlässige Drucksysteme und Expertenunterstützung für Ihre additive Fertigung zu erhalten.

Beginnen Sie Ihre Transformation noch heute – besuchen Sie unsere Über uns-Seite oder kontaktieren Sie uns, um mehr zu erfahren.

🔗 Zusammenfassung der verwendeten internen Links (insgesamt 5)

| Ankertext | Verlinkte Seite |

|---|---|

| Seite mit Druckmethoden | https://met3dp.com/printing-methods/ |

| Seite mit Lösungen für den 3D-Metalldruck | https://met3dp.com/metal-3d-printing/ |

| Metal3DP-Produktseite | https://met3dp.com/product/ |

| Über uns-Seite | https://met3dp.com/about-us/ |

| Firmenhomepage | https://met3dp.com/ |

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Hochleistungs-Düsenschaufelsegmente: Revolutionierung der Turbineneffizienz mit 3D-Metalldruck

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731