3D Printed Connection Brackets for Aircraft Winglets

Inhaltsübersicht

Introduction: The Critical Role of Winglet Connection Brackets in Modern Aviation

Look closely at the wingtip of almost any modern commercial airliner or business jet, and you’ll likely see a distinctive upward (or sometimes downward and upward) angled extension: the winglet. While seemingly small relative to the entire aircraft, winglets play a crucial role in enhancing aerodynamic efficiency by reducing lift-induced drag. This translates directly into significant fuel savings, extended range, and reduced emissions – critical objectives in today’s aviation industry. But how are these vital aerodynamic surfaces attached securely to the main wing structure, enduring immense aerodynamic forces, vibrations, and temperature fluctuations flight after flight? The answer lies in the winglet connection bracket.

These brackets are unsung heroes of aerospace engineering – critical structural components designed to transfer complex loads reliably between the winglet and the wing box. They must be exceptionally strong, stiff, fatigue-resistant, and, crucially, lightweight. Every kilogram saved on an aircraft component contributes to improved performance and operational economics. Historically, manufacturing these intricate, load-bearing components involved traditional methods like machining from solid blocks of metal (often titanium or high-strength aluminum) or casting. However, these methods face limitations in geometric complexity, can lead to significant material waste (poor buy-to-fly ratios), and often involve long lead times for design iteration and production.

This is where the paradigm shift towards advanced manufacturing, specifically Additive Fertigung von Metall (AM), oder 3D-Druck, is making a profound impact. Metal AM enables the production of highly complex, topology-optimized, lightweight structures that were previously impossible or prohibitively expensive to manufacture. For components like winglet connection brackets, this technology unlocks new levels of performance and efficiency. Companies like Met3dp, specializing in industrial metal 3D printing solutions, including advanced 3D-Druck von Metall systems and high-performance powders, are at the forefront of this transformation, providing the tools and materials needed to realize next-generation aerospace designs. This post delves into the specifics of using metal AM for producing aerospace winglet connection brackets, exploring the applications, benefits, materials, design considerations, and supply chain aspects relevant to engineers and procurement managers in the aviation sector.

Understanding Winglet Bracket Functionality: Use Cases and Industry Demand

Winglet connection brackets are far more than simple fasteners; they are sophisticated structural elements engineered to withstand a demanding operational environment. Their primary function is to provide a secure and robust interface between the winglet and the primary wing structure, ensuring the aerodynamic loads generated by the winglet are efficiently transferred and distributed into the wing box without compromising structural integrity.

Key Functional Requirements:

- Load Transfer: Brackets must handle significant aerodynamic loads (bending moments, shear forces) generated by the winglet, particularly during maneuvers, turbulence, and different phases of flight.

- Ermüdungswiderstand: Due to the cyclical nature of aerodynamic loads and aircraft vibrations, brackets must exhibit exceptional fatigue life to meet stringent aerospace safety and longevity requirements (often tens of thousands of flight cycles).

- Stiffness and Stability: They must maintain dimensional stability and provide sufficient stiffness to ensure the winglet remains correctly positioned relative to the wing for optimal aerodynamic performance.

- Umweltresistenz: Brackets are exposed to temperature variations (from ground level to high altitude), humidity, de-icing fluids, and potential impacts, requiring materials with excellent corrosion and environmental resistance.

- Weight Minimization: As with all aerospace components, minimizing weight is paramount to maximizing fuel efficiency and payload capacity.

Applications Across Aircraft Types:

The demand for efficient winglet connection brackets spans various segments of the aviation industry:

- Commercial Airliners: Large passenger aircraft (e.g., Boeing 737 MAX, Airbus A320neo family, A350, 787) heavily rely on advanced winglets to reduce fuel burn on medium to long-haul routes. The brackets here must handle substantial loads reliably over decades of service. Sourcing these components involves rigorous qualification processes, making reliable Zulieferer der Luft- und Raumfahrtindustrie crucial.

- Business Jets: Performance and range are key selling points for business jets. Optimized winglets contribute significantly, and their connection brackets must meet high performance standards while adhering to strict weight targets. Manufacturers often seek partners capable of producing custom, high-performance brackets.

- Unbemannte Luftfahrzeuge (UAVs): Particularly for larger, long-endurance UAVs used in surveillance or cargo transport, aerodynamic efficiency is vital. Lightweight, custom-designed brackets enabled by AM can be advantageous.

- Maintenance, Repair, and Overhaul (MRO): The MRO sector represents a significant opportunity. AM can be used to produce replacement brackets, potentially incorporating design improvements, sometimes with shorter lead times than sourcing traditionally manufactured spares, especially for older aircraft models. Aviation MRO solutions providers are increasingly exploring AM for spare parts.

The relentless drive for improved fuel efficiency, driven by both economic pressures (fuel costs) and environmental regulations (emissions reduction), ensures continued high demand for advanced winglet technology and, consequently, for the high-performance brackets that attach them. Aerospace procurement teams are constantly seeking innovative manufacturing techniques and reliable aircraft bracket manufacturers who can deliver components meeting these evolving requirements.

Why Choose Metal 3D Printing for Winglet Connection Brackets?

While traditional manufacturing methods like CNC machining and investment casting have served the aerospace industry well for decades, metal additive manufacturing offers compelling advantages, particularly for complex structural components like winglet connection brackets. The limitations of subtractive (machining) and formative (casting) processes often lead to compromises in design, weight, and lead time that AM can overcome.

Limitations of Traditional Methods:

- CNC-Bearbeitung:

- High Material Waste: Starts with a solid billet of expensive material (like titanium) and removes large amounts, leading to poor buy-to-fly ratios (the ratio of the weight of the raw material purchased to the weight of the final part). Ratios of 10:1 or even 20:1 are not uncommon.

- Geometric Constraints: Difficult and time-consuming to create complex internal features, thin walls, or highly organic shapes. Tool access limitations restrict design possibilities.

- Long Machining Times: Complex parts require multiple setups and extensive machining, increasing lead times and costs.

- Feinguss:

- Tooling Costs & Lead Time: Requires significant upfront investment and time to create molds, making it less suitable for low-volume production or rapid prototyping.

- Potenzielle Defekte: Susceptible to internal porosity or inconsistencies that may require extensive inspection and rework.

- Beschränkungen des Designs: While better than machining for some complex shapes, casting still has limitations regarding intricate internal structures or very thin features.

Advantages of Metal Additive Manufacturing (Powder Bed Fusion – PBF):

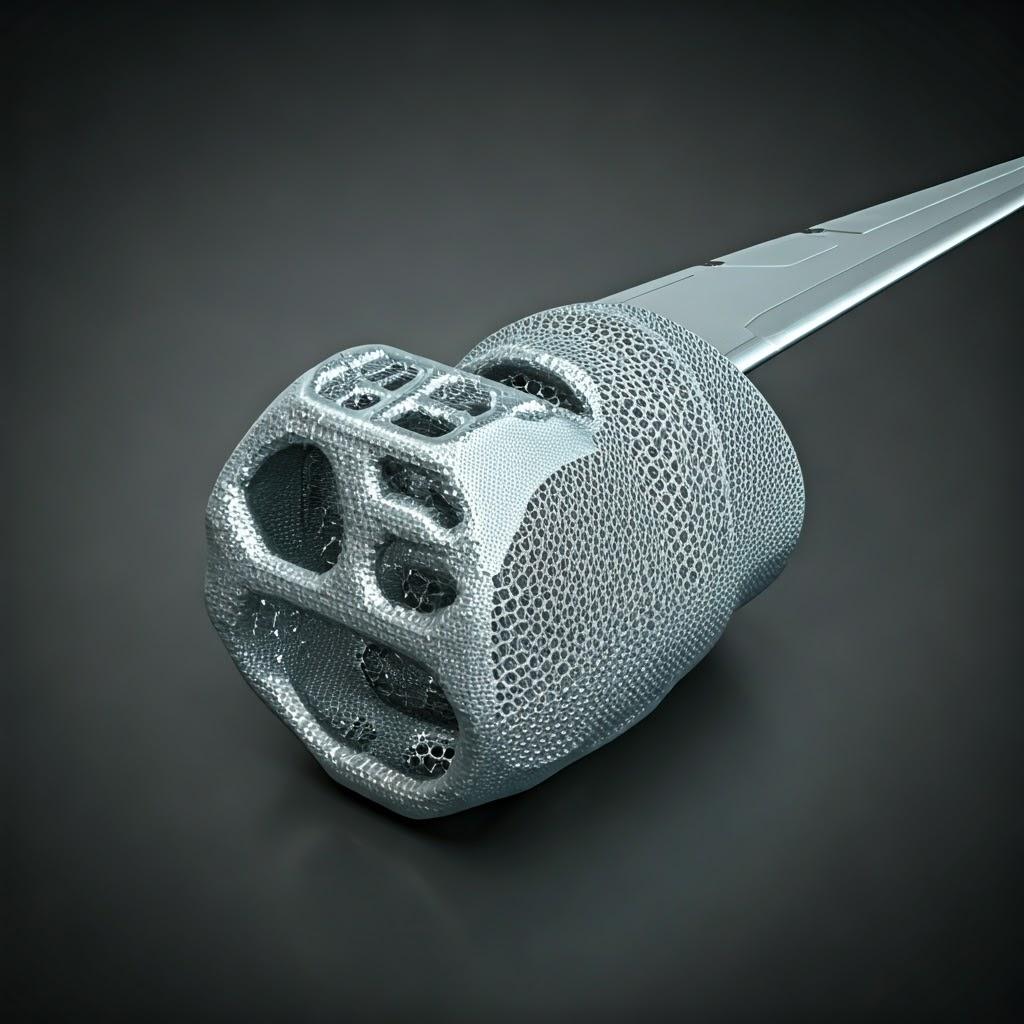

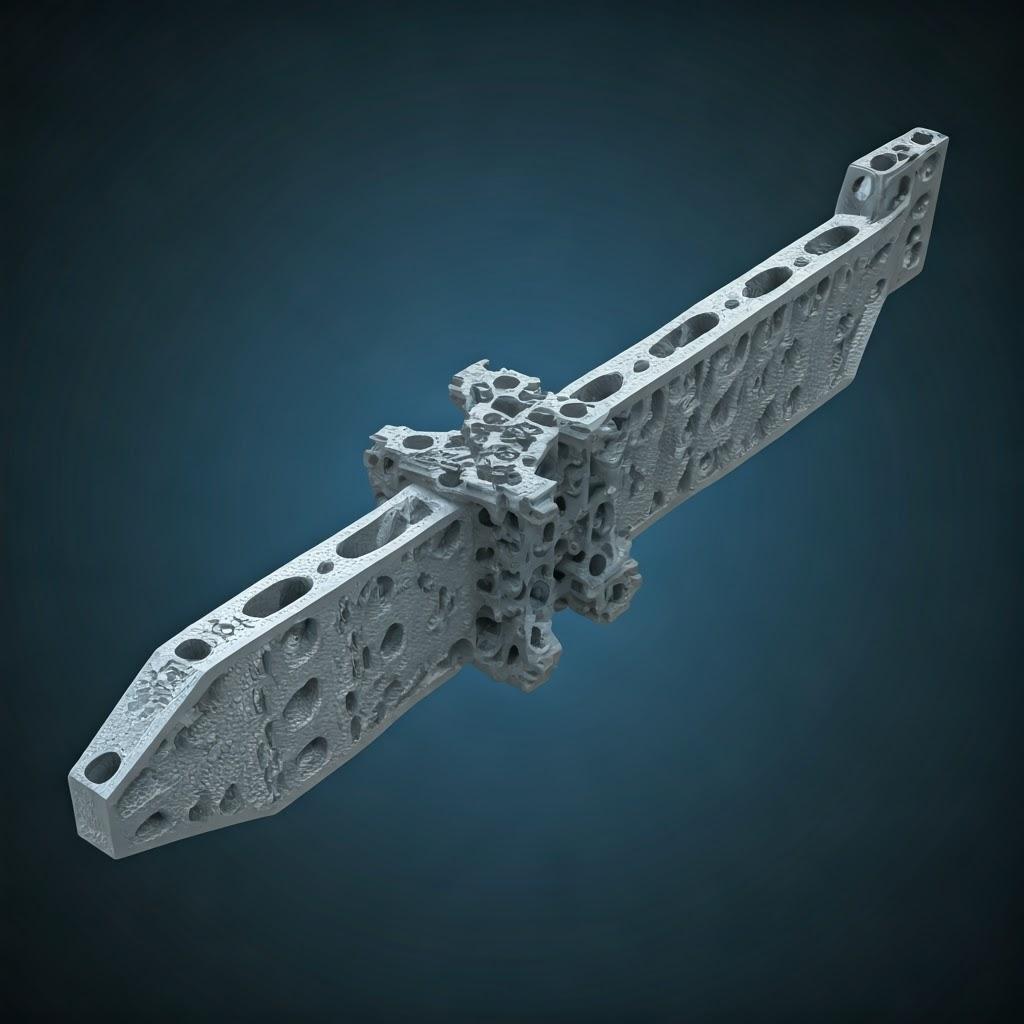

Metal AM, particularly processes like Laser Powder Bed Fusion (L-PBF) and Electron Beam Melting (EBM), builds parts layer by layer directly from metal powder, offering transformative benefits for winglet brackets:

- Unprecedented Weight Reduction:

- Topologie-Optimierung: AM enables the use of advanced software tools to optimize the part’s geometry based on load paths. Material is placed only where structurally needed, removing unnecessary mass while maintaining or even increasing strength and stiffness. This drastically improves the buy-to-fly ratio.

- Gitterförmige Strukturen: Incorporating internal lattice or cellular structures can further reduce weight significantly while maintaining structural integrity, a feat impossible with traditional methods.

- Teil Konsolidierung:

- A complex bracket assembly traditionally made of multiple machined or cast pieces bolted or welded together can often be redesigned and printed as a single, monolithic component. This reduces part count, eliminates fasteners (potential failure points), simplifies assembly, reduces weight, and improves overall structural integrity.

- Verbesserte Gestaltungsfreiheit:

- AM removes many of the geometric constraints imposed by traditional manufacturing. Engineers can design highly complex, organic shapes with internal channels (e.g., for cooling or wiring), smooth contours, and features perfectly tailored to the specific application without worrying about tool access or mold draft angles. This freedom unlocks higher levels of performance.

- Reduced Lead Times (Prototyping & Low Volume):

- For initial prototypes, design iterations, and low-volume production runs, AM can be significantly faster than traditional methods that require tooling or extensive machining setups. Design changes can be implemented and tested quickly.

- Materialeffizienz:

- AM is an additive process, using primarily only the material needed for the part and support structures. Unfused powder can often be recycled, leading to much better material utilization compared to subtractive machining.

Leveraging these benefits requires expertise and the right equipment. Met3dp provides branchenführendes Druckvolumen, Genauigkeit und Zuverlässigkeit with its advanced PBF systems, making the production of mission-critical aerospace components like winglet brackets feasible and efficient. Exploring the possibilities of metal AM for aerospace benefits can lead to significant competitive advantages in aircraft design and manufacturing.

Material Focus: Ti-6Al-4V and Scalmalloy® for High-Performance Brackets

The choice of material is paramount for aerospace components, especially for load-bearing structures like winglet connection brackets operating under demanding conditions. Additive manufacturing processes require specialized metal powders, and for this application, two materials stand out: Titanium alloy Ti-6Al-4V and the high-performance aluminum alloy Scalmalloy®. The quality and consistency of the powder directly impact the final part’s mechanical properties and reliability.

Importance of High-Quality Metal Powders:

Successful metal AM relies heavily on the characteristics of the metal powder feedstock. Key attributes include:

- Sphärizität: Highly spherical particles ensure good powder flowability and packing density within the powder bed, leading to more uniform melting and denser final parts with fewer voids.

- Partikelgrößenverteilung (PSD): A controlled PSD is crucial for consistent melting behavior and achieving the desired surface finish and resolution.

- Reinheit: Low levels of impurities and contaminants (like oxygen and nitrogen, especially for titanium) are essential for achieving optimal mechanical properties and preventing defects.

- Fließfähigkeit: Consistent powder flow ensures uniform layers are spread across the build platform, critical for process stability and part quality.

Met3dp nutzt branchenführende Technologien zur Gaszerstäubung und zum Plasma-Rotations-Elektroden-Verfahren (PREP) to produce metallic powders meeting these stringent requirements. Their advanced powder making system, featuring unique nozzle and gas flow designs, yields powders with high sphericity, controlled PSD, and excellent flowability, making them ideal for demanding aerospace applications. Accessing a reliable aerospace metal powder supplier like Met3dp is crucial for consistent, high-quality results. You can explore their range of innovative alloys and standard materials on their Produktseite.

1. Titanium Alloy Ti-6Al-4V (Grade 5):

Ti-6Al-4V is arguably the most widely used titanium alloy in aerospace, and for good reason. It offers an excellent combination of properties highly desirable for structural components:

- Hohes Verhältnis von Festigkeit zu Gewicht: Provides strength comparable to many steels but at significantly lower density, crucial for weight reduction.

- Ausgezeichnete Korrosionsbeständigkeit: Forms a stable passive oxide layer, offering outstanding resistance to corrosion in various aerospace environments, including exposure to jet fuel and de-icing fluids.

- Gute Ermüdungsfestigkeit: Performs well under cyclic loading conditions typical for aircraft structures.

- Eignung für hohe Temperaturen: Retains good strength at moderately elevated temperatures (up to around 315°C or 600°F).

- Biokompatibilität: While not relevant for winglets, its biocompatibility makes it suitable for medical implants as well.

- Established Database: Decades of use mean its properties and behavior (including in AM) are well-understood and documented, simplifying certification processes.

For winglet brackets, Ti-6Al-4V provides the necessary strength, fatigue resistance, and environmental stability in a relatively lightweight package. It is a common choice for brackets produced via both traditional machining and additive manufacturing.

2. Scalmalloy®:

Scalmalloy® is a high-performance aluminum-magnesium-scandium alloy specifically developed for additive manufacturing. It pushes the boundaries of what’s possible with aluminum alloys:

- Außergewöhnliche Stärke: Offers significantly higher tensile and yield strength compared to traditional aerospace aluminum alloys (like AlSi10Mg), approaching the strength of some titanium alloys but at a lower density.

- Excellent Ductility & Fatigue Life: Unlike some high-strength aluminum alloys, Scalmalloy® retains good ductility and exhibits excellent fatigue properties, making it suitable for dynamically loaded components.

- Optimized for AM: Its composition is tailored for good processability with Laser Powder Bed Fusion (L-PBF), allowing for the creation of complex, crack-free components.

- Schweißeignung: Can be welded, which can be beneficial for post-processing or integration into larger assemblies.

- Leichtes Gewicht: Being an aluminum alloy, it offers significant weight savings potential compared to titanium or steel components.

For winglet brackets where minimizing weight is the absolute top priority while still requiring very high strength and fatigue resistance, Scalmalloy® presents a compelling alternative to Ti-6Al-4V. Its development highlights the potential of materials specifically designed to leverage the unique capabilities of additive manufacturing.

Material Properties Comparison (Typical Values for AM):

| Eigentum | Ti-6Al-4V (Stress Relieved & HIPed) | Scalmalloy® (wärmebehandelt) | Einheit | Anmerkungen |

|---|---|---|---|---|

| Dichte | ~4.43 | ~2.67 | g/cm³ | Scalmalloy® is significantly lighter. |

| Endgültige Zugfestigkeit | > 930 | > 520 | MPa | Ti-6Al-4V is stronger overall. |

| Streckgrenze (0.2%) | > 860 | > 480 | MPa | Ti-6Al-4V has higher yield strength. |

| Dehnung beim Bruch | > 10 | > 13 | % | Scalmalloy® shows slightly better ductility. |

| Elastizitätsmodul | ~114 | ~70 | GPa | Ti-6Al-4V is stiffer. |

| Ermüdungsfestigkeit (R=-1) | ~500 (@ 10⁷ cycles) | ~250 (@ 10⁷ cycles) | MPa | Ti-6Al-4V typically higher, but varies. |

| Max. Betriebstemp. | ~315 | ~150 | °C | Ti-6Al-4V better for higher temperatures. |

In Blätter exportieren

Note: Properties are approximate and depend heavily on specific AM process parameters, build orientation, and post-processing (heat treatment, HIP). Always refer to supplier datasheets for specific values.

Choosing Between Ti-6Al-4V and Scalmalloy®:

The selection depends on the specific design requirements:

- Wählen Sie Ti-6Al-4V when: Maximum strength, higher temperature resistance, and leveraging existing aerospace qualification data are paramount.

- Wählen Sie Scalmalloy® when: Absolute minimum weight is the primary driver, and its exceptional strength-to-weight ratio (superior to Ti-6Al-4V in this regard) and good fatigue life meet the operational requirements.

Both materials, when processed using high-quality powders from expert suppliers like Met3dp and manufactured on reliable AM systems, enable the creation of superior winglet connection brackets that push the boundaries of aircraft performance and efficiency.

Design for Additive Manufacturing (DfAM) Principles for Optimal Bracket Performance

One of the most significant shifts required when adopting metal additive manufacturing is embracing Design für additive Fertigung (DfAM). Simply replicating a design originally intended for CNC machining or casting onto a 3D printer will likely result in a suboptimal part that fails to leverage AM’s key advantages. DfAM is a methodology, a change in mindset, that integrates manufacturing process capabilities and constraints directly into the design phase to maximize the potential of AM technology for components like winglet connection brackets. Applying DfAM principles is crucial for achieving targeted weight reduction, performance enhancement, and cost-effectiveness.

Key DfAM Strategies for Winglet Brackets:

- Topologie-Optimierung: This is perhaps the most impactful DfAM technique for structural components. Using specialized software (e.g., FEA-based optimization tools), engineers define the design space, load cases (aerodynamic forces, vibrations), constraints (attachment points, keep-out zones), and performance goals (minimize weight, maximize stiffness). The software then iteratively removes material from areas experiencing low stress, resulting in highly efficient, often organic-looking structures that place material precisely where it’s needed for load-bearing. This can lead to dramatic weight savings (30-60% or more) compared to traditionally designed brackets.

- Generative Design: Taking optimization a step further, generative design algorithms explore multiple design possibilities simultaneously based on a defined set of rules, constraints, and goals. This can uncover novel, high-performing design solutions that a human designer might not conceive, pushing the boundaries of lightweighting and performance.

- Teil Konsolidierung: Analyze existing bracket assemblies. Can multiple components (e.g., a main body, separate flanges, fasteners) be redesigned and printed as a single, integrated piece? This DfAM strategy reduces part count, eliminates joints and fasteners (potential failure points), simplifies assembly processes downstream, and inherently reduces weight.

- Support Structure Minimization: Metal PBF processes typically require support structures for overhanging features (usually angles less than 45° from the horizontal build plane) to prevent collapse and anchor the part to the build plate. These supports consume extra material, add print time, and require manual or machined removal in post-processing, adding cost and complexity. DfAM focuses on:

- Designing Self-Supporting Angles: Orienting surfaces and features to exceed the critical overhang angle whenever possible.

- Optimizing Build Orientation: Selecting the print orientation that naturally minimizes the need for supports, balanced against other factors like surface finish and mechanical properties (which can be anisotropic).

- Using Sacrificial Features: Designing features intended to be machined away later that also serve as supports during printing.

- Interne Gitterstrukturen: Instead of solid sections, internal lattice or cellular structures (e.g., gyroids, honeycombs) can be incorporated within the bracket’s design. These significantly reduce weight and material consumption while providing tailored structural support, energy absorption, or vibration damping properties. This level of internal complexity is unique to AM.

- Feature Design Rules: Consider the specific AM process limitations:

- Mindestwanddicke: Designing walls below a certain threshold (process and material dependent, often around 0.4-0.8 mm) can lead to printing failures or poor feature definition.

- Ausrichtung der Löcher: Horizontal holes often require support structures or may print with slight deviations from perfect circularity compared to vertical holes. Designing diamond or teardrop shapes for horizontal holes can make them self-supporting.

- Wärmemanagement: Considering heat dissipation during the build process to minimize residual stress and potential warping, especially for large or dense sections.

The Role of Simulation: DfAM is heavily reliant on simulation tools. Finite Element Analysis (FEA) validates the structural performance of topology-optimized designs under expected load conditions. Thermal simulation helps predict and mitigate distortion and residual stress during the printing process. Print process simulation tools can help optimize build orientation and support strategies before committing expensive material and machine time. Effectively implementing DfAM aerospace strategies requires expertise in both design principles and the nuances of the chosen AM process.

Achieving Precision: Tolerance, Surface Finish, and Dimensional Accuracy

Engineers and procurement managers transitioning from traditional manufacturing need realistic expectations regarding the precision achievable with metal additive manufacturing. While AM offers incredible design freedom, it inherently differs from the micron-level precision often associated with multi-axis CNC machining in its ‘as-built’ state. However, understanding the capabilities and incorporating necessary post-processing allows AM components like winglet brackets to meet stringent aerospace requirements.

Typische Toleranzen:

The achievable dimensional tolerance depends significantly on the specific AM process (L-PBF vs. EBM), the material being printed, the size and complexity of the part, its orientation on the build plate, and the calibration of the machine.

- Laser Powder Bed Fusion (L-PBF): Generally offers higher precision and finer feature resolution due to the smaller melt pool size. Typical tolerances might range from ±0.1 mm to ±0.2 mm for smaller features, potentially increasing to ±0.1-0.2% for larger dimensions.

- Elektronenstrahlschmelzen (EBM): Often operates at higher temperatures and uses a larger beam spot, which can lead to slightly lower as-built accuracy compared to L-PBF, perhaps in the range of ±0.2 mm to ±0.4 mm or ±0.2-0.5% for larger dimensions. However, EBM excels with certain materials (like Ti-6Al-4V) and often requires less support structure due to the hot powder bed environment. Explore different Druckverfahren to understand their specific capabilities.

It’s crucial to note that critical features requiring tighter tolerances (e.g., mating surfaces, bearing interfaces, fastener holes) on a winglet bracket are typically achieved through post-machining operations rather than relying solely on the as-built AM tolerance.

Oberflächengüte (Rauhigkeit):

The as-built surface finish of metal AM parts is generally rougher than machined surfaces due to the layer-by-layer process and partially melted powder particles adhering to surfaces.

- As-Built Ra: Surface roughness (Ra) values typically range from 6 µm to 25 µm (240 µin to 1000 µin), depending on the process, material, orientation (upward-facing vs. downward-facing surfaces vs. side walls), and parameters used. EBM parts often tend to be rougher than L-PBF parts.

- Post-Processed Ra: Various post-processing steps like bead blasting, tumbling, chemical etching, electro-polishing, or CNC machining can significantly improve surface finish. Machining can achieve Ra values below 1 µm (40 µin) where needed.

Faktoren, die die Maßgenauigkeit beeinflussen:

- Kalibrierung der Maschine: Regular, precise calibration of the AM system is essential.

- Materialeigenschaften: Thermal expansion and conductivity affect shrinkage and stress.

- Prozessparameter: Laser/beam power, scan speed, layer thickness, hatch spacing all influence the melt pool dynamics and resulting accuracy.

- Thermische Spannungen: Uneven heating and cooling cause internal stresses that can lead to warping and distortion.

- Teilegeometrie und -ausrichtung: Large flat surfaces or unsupported overhangs are more prone to deviation.

- Strategie unterstützen: Properly designed supports are crucial for anchoring the part and managing thermal stress.

Quality Management Systems (QMS): Achieving consistent dimensional accuracy and meeting aerospace surface finish requirements relies heavily on robust quality control throughout the entire workflow – from powder management and machine setup to process monitoring and post-processing verification. Reputable AM service providers like Met3dp operate under stringent QMS protocols (often aligned with standards like AS9100 for aerospace) to ensure repeatability and compliance. Relying on providers with branchenführendes Druckvolumen, Genauigkeit und Zuverlässigkeit is key for critical components.

Essential Post-Processing Steps for Aerospace-Grade Brackets

A metal 3D printed winglet bracket, as it comes off the build plate, is not yet ready for flight. A series of crucial post-processing steps are required to relieve internal stresses, remove support structures, achieve the necessary dimensional tolerances and surface finish, and ensure the component meets the demanding mechanical properties and safety standards of the aerospace industry. These steps are integral to the manufacturing workflow and must be considered when evaluating lead times and costs.

Common Post-Processing Workflow:

- Entfernung von Puder: First, excess metal powder must be meticulously removed from the completed build, especially from internal channels or complex features. This is often done via brushing, vacuuming, or gentle bead blasting within a controlled environment to allow for powder recycling.

- Stressabbau: This is typically the first thermal treatment applied, often while the part is still attached to the build plate. The build-up of thermal gradients during the layer-wise printing process creates significant internal stresses. A stress relief heat treatment cycle (specific temperature and duration depend on the material) reduces these stresses, minimizing the risk of distortion or cracking when the part is removed from the build plate.

- Entnahme von der Bauplatte: Parts are typically cut or detached from the build plate using methods like wire EDM (Electrical Discharge Machining), band sawing, or machining.

- Entfernung der Stützstruktur: This can be one of the more labor-intensive steps, depending on the complexity and location of the supports. Methods include:

- Manuelle Entfernung: Breaking or cutting away easily accessible supports.

- Bearbeitungen: Using CNC milling or grinding to remove supports, especially near critical surfaces.

- EDM: For supports in difficult-to-reach areas. Careful DfAM upfront can significantly reduce the complexity of this step.

- Heat Treatment (Solution Annealing, Aging, etc.): Beyond stress relief, further heat treatments are often required to achieve the desired final microstructure and mechanical properties (e.g., strength, ductility, hardness) specified for the aerospace application. The exact cycles depend on the alloy (Ti-6Al-4V and Scalmalloy® have specific prescribed treatments).

- Heiß-Isostatisches Pressen (HIP): This process is frequently mandatory for critical für die Luft- und Raumfahrt geeignet metal AM components, particularly titanium parts. HIP involves subjecting the part to high temperature (below the melting point) and high inert gas pressure (typically Argon) simultaneously. This combination effectively closes internal micro-porosity (gas pores or lack-of-fusion voids) that may be present after printing, significantly improving fatigue life, ductility, and fracture toughness – properties critical for aerospace safety and reliability.

- CNC-Bearbeitung: To achieve tight tolerances on critical interfaces (e.g., surfaces mating with the wing structure or winglet spar), fastener holes, and bearing locations, precision CNC machining of the 3D printed parts is essential. This ensures proper fit and function within the larger aircraft assembly.

- Oberflächenveredelung: Depending on requirements, further finishing steps might include:

- Perlstrahlen/Shot Peening: Creates a uniform matte finish, can remove loosely adhered particles, and shot peening can induce compressive residual stresses to improve fatigue life.

- Taumeln/Gleitschleifen: Smooths surfaces and deburrs edges, particularly for smaller parts.

- Polieren: For achieving very smooth surfaces where required, though less common for purely structural brackets unless needed for inspection.

- Zerstörungsfreie Prüfung (NDT): Rigorous inspection is non-negotiable for flight-critical parts. NDT for additive manufacturing ensures the part is free from critical defects and meets dimensional specifications. Common methods include:

- Computertomographie (CT) Scannen: Provides a 3D view of the internal structure to detect porosity, inclusions, or internal geometric deviations.

- Fluoreszierende Eindringprüfung (FPI): Erkennt Risse, die die Oberfläche durchbrechen.

- Ultraschallprüfung (UT): Can detect subsurface flaws.

- Prüfung der Abmessungen: Using CMMs (Coordinate Measuring Machines) or 3D scanners to verify critical dimensions against the design specifications.

Partnering with an AM service provider that offers these comprehensive metal AM post-processing aerospace capabilities in-house or through certified partners is vital for streamlining the supply chain and ensuring part quality and compliance.

Navigating Challenges in 3D Printing Winglet Brackets and Mitigation Strategies

While metal additive manufacturing offers significant advantages for producing components like aerospace winglet connection brackets, it’s not without its challenges. Understanding these potential hurdles and the strategies employed by experienced AM providers to overcome them is crucial for successful adoption, particularly when considering bulk aerospace bracket orders or mission-critical applications.

Common Challenges & Mitigation Techniques:

- Eigenspannung und Verformung:

- Herausforderung: The rapid heating and cooling cycles inherent in PBF processes create thermal gradients, leading to internal stresses. These stresses can cause parts to warp or distort during printing or after removal from the build plate, affecting dimensional accuracy.

- Milderung:

- Simulation: Using thermal simulation software to predict stress accumulation and optimize build orientation and support structures.

- Optimierte Scan-Strategien: Employing specific laser/beam scanning patterns (e.g., island scanning, sector scanning) to distribute heat more evenly.

- Robuste Stützstrukturen: Designing supports not just for overhangs but also to anchor the part effectively and act as heat sinks.

- Platform Heating (EBM/some L-PBF): Maintaining an elevated temperature in the build chamber reduces thermal gradients.

- Mandatory Post-Print Stress Relief: Applying the appropriate thermal cycle immediately after the build.

- Porosität:

- Herausforderung: Small internal voids can form due to trapped gas (gas porosity) or incomplete melting between layers/scan tracks (lack-of-fusion porosity). Porosity can significantly degrade mechanical properties, particularly fatigue strength.

- Milderung:

- Optimierte Prozessparameter: Precise control over laser/beam power, scan speed, layer thickness, and gas flow (in L-PBF) tailored to the specific material.

- Hochwertiges Pulver: Using powder with low trapped gas content, controlled PSD, and good flowability (a strength of Met3dp’s advanced powder production).

- Kontrolle der inerten Atmosphäre: Maintaining a high-purity inert gas environment (Argon or Nitrogen) in the build chamber to prevent oxidation and contamination.

- Heiß-Isostatisches Pressen (HIP): The most effective method for closing internal pores after printing, often required for critical aerospace parts.

- Schwierigkeiten bei der Beseitigung von Stützstrukturen:

- Herausforderung: Supports in complex internal channels or intricate geometries can be extremely difficult or impossible to remove completely without damaging the part.

- Milderung:

- DfAM: Prioritizing self-supporting designs and optimizing orientation to minimize reliance on supports in inaccessible areas.

- Specialized Removal Tools/Techniques: Utilizing EDM, chemical etching (for some materials), or careful manual/machined removal.

- Design für den Zugang: Ensuring removal paths are considered during the design phase.

- Powder Contamination and Management:

- Herausforderung: Contamination of metal powders (e.g., cross-contamination between alloys, excessive oxygen pickup) can compromise material properties and print quality. Managing and recycling powder requires careful procedures.

- Milderung:

- Strict Powder Handling Protocols: Dedicated equipment for different materials, controlled atmosphere handling, proper storage.

- Powder Conditioning/Sieving: Regularly sieving powder to remove oversized particles or contaminants and ensure consistent PSD before reuse.

- Quality Control Testing: Regularly testing powder properties (chemistry, PSD, flowability).

- Consistency and Repeatability (Bulk Production):

- Herausforderung: Ensuring that every part produced, especially in larger batches (large volume metal 3D printing supplier context), meets the exact same specifications and quality standards.

- Milderung:

- Robust Quality Management Systems (QMS): Implementing and adhering to aerospace standards like AS9100.

- Prozessüberwachung: In-situ monitoring of key process parameters (e.g., melt pool characteristics, temperature) during the build.

- Kalibrierung und Wartung von Maschinen: Regular preventative maintenance and calibration of AM systems.

- Standardisierte Verfahren: Documented workflows for every step from design to post-processing and inspection.

- Statistische Prozesskontrolle (SPC): Analyzing process data to ensure stability and identify potential deviations.

Successfully navigating these challenges requires deep expertise in materials science, process engineering, DfAM, and quality control. This is where partnering with an established and knowledgeable AM provider like Met3dp becomes invaluable. With decades of collective expertise and a vertically integrated approach encompassing advanced SEBM printers, high-quality metal powders produced in-house, and comprehensive application development services, Met3dp is well-equipped to tackle the complexities of producing demanding aerospace components. Their focus on Genauigkeit und Zuverlässigkeit helps mitigate risks and ensures the delivery of high-quality, flight-worthy winglet connection brackets. You can learn more about their dedicated approach on their Über uns Seite.

Selecting the Right Metal 3D Printing Service Provider for Aerospace Components

Choosing the right manufacturing partner is arguably one of the most critical decisions when sourcing 3D printed metal components for aerospace applications like winglet connection brackets. The unique demands of the aerospace industry – stringent safety regulations, complex qualification processes, and the need for absolute reliability – mean that not all AM service providers are created equal. Engineers and procurement managers must conduct thorough aerospace AM supplier evaluation based on a defined set of criteria.

Key Criteria for Evaluating Suppliers:

- Aerospace Certifications: This is non-negotiable. Look for providers holding relevant certifications, primarily:

- AS9100: The internationally recognized Quality Management System standard for the Aviation, Space, and Defense industries. Compliance demonstrates a commitment to quality, traceability, risk management, and continuous improvement specific to aerospace requirements.

- ISO 9001: A foundational QMS certification.

- Nadcap Accreditation: Specific accreditation for special processes like heat treatment, non-destructive testing (NDT), welding, and materials testing, ensuring these critical steps meet industry standards.

- Material Expertise & Traceability: The provider must have proven experience processing the specific alloys required (e.g., Ti-6Al-4V, Scalmalloy®). Ask about:

- Powder sourcing: Do they have reliable suppliers or produce powder in-house?

- Powder quality control: What are their procedures for testing, handling, storage, and recycling powders to prevent contamination and ensure consistency?

- Full material traceability: Can they trace the powder batch used for each specific part back to its origin? Met3dp’s capability in producing its own hochwertige Metallpulver offers a distinct advantage in traceability and quality control.

- Proven Aerospace Track Record: Look for evidence that the supplier has successfully produced components (ideally structural or flight-critical) for other aerospace clients (OEMs, Tier 1 suppliers). Case studies, project examples (within NDA limits), and references can validate their experience and ability to navigate aerospace qualification pathways.

- Equipment Capabilities & Capacity:

- Do they operate the appropriate AM technology (L-PBF, EBM) suited for your bracket’s material and design?

- Are their machines well-maintained and calibrated?

- Do they have sufficient build volume for your part size and adequate machine capacity to meet potential production (bulk aerospace bracket orders) requirements and lead times?

- Technical & Engineering Support: A valuable partner acts as more than just a print bureau. Look for providers offering:

- DfAM expertise: Ability to consult on design optimization for additive manufacturing.

- Simulation capabilities: Support for validating designs and predicting print outcomes.

- Process development: Willingness to collaborate on optimizing parameters for specific applications.

- Integrated Post-Processing: Does the provider offer a complete suite of necessary post-processing steps (stress relief, HIP, machining, NDT, finishing) either in-house or through a network of certified and closely managed partners? Managing multiple vendors increases complexity and risk.

- Robustes Qualitätsmanagementsystem (QMS): Beyond certifications, delve into their specific quality procedures:

- In-process monitoring and control.

- Rigorous inspection protocols (dimensional, NDT).

- Documentation control and record keeping.

- Configuration management.

- Supply Chain Reliability & Communication: Evaluate their responsiveness, communication clarity, project management capabilities, and ability to provide reliable Vorlaufzeit der additiven Fertigung estimates and adhere to delivery schedules.

Choosing a provider like Met3dpder die jahrzehntelange Erfahrung in der additiven Fertigung von Metallen with vertically integrated solutions spanning SEBM printers, advanced metal powders, and application development services, can significantly streamline the selection process. Their focus on delivering branchenführendes Druckvolumen, Genauigkeit und Zuverlässigkeit specifically targets mission-critical parts in demanding fields like aerospace.

Cost Analysis and Lead Time Estimation for 3D Printed Winglet Brackets

Understanding the cost drivers and typical lead times associated with metal 3D printed winglet brackets is essential for project planning, budgeting, and comparing AM against traditional manufacturing methods from a total cost of ownership perspective. Requesting detailed wholesale 3D printing quotes or project-specific quotations is necessary, but knowing the influencing factors helps in evaluating them.

Primary Cost Factors:

- Materialkosten: Aerospace-grade metal powders like Ti-6Al-4V and Scalmalloy® are inherently expensive raw materials compared to standard engineering alloys. The total mass of the final part, plus any material used for support structures, directly impacts cost.

- Part Volume & Build Height: Larger parts or taller parts consume more machine time. AM machines represent significant capital investment, and their operational time (machine hour rate) is a major cost component. Efficient nesting of multiple parts on a single build plate can help reduce per-part machine time costs for larger batches.

- Bauzeit: Determined by the number of layers (part height / layer thickness) and the time required to scan each layer (complexity, cross-sectional area). Faster machines or processes like EBM (for some applications) might offer time advantages.

- Teil Komplexität: Highly intricate designs might require more complex support structures or longer scanning times per layer. However, complexity is where AM often shines, enabling part consolidation that can offset increased printing costs with assembly savings.

- Unterstützende Strukturen: The volume of material used for supports and, more significantly, the labor and/or machining time required for their removal contribute to the overall cost. DfAM efforts to minimize supports pay dividends here.

- Nachbearbeitungsanforderungen: This can be a substantial portion of the final cost.

- Thermal treatments (Stress Relief, Heat Treat, HIP): Require specialized furnace equipment and time; HIP is particularly energy-intensive and adds significant cost but is often essential for fatigue-critical parts.

- Bearbeitungen: Precision CNC machining of critical features adds cost based on complexity and time.

- ZfP und Inspektion: Required inspections (CT scanning, FPI, CMM) add costs associated with equipment, time, and expertise.

- Fertigstellung: Costs depend on the method used and the required surface quality.

- Menge: Like most manufacturing processes, economies of scale apply. Setup costs (build preparation, machine setup, post-processing setup) are amortized over larger quantities. Volume discounts on powder and optimized build plate utilization can reduce per-part costs for bulk aerospace bracket orders.

- Qualification & Certification: The costs associated with developing a certified process and qualifying the specific part for flight can be significant, especially for initial adoption.

Lead Time Estimation:

The total Vorlaufzeit der additiven Fertigung from final design approval to delivery of a flight-ready winglet bracket involves multiple stages:

- Vorbereitung des Baus: File preparation, build layout planning, machine setup (hours to a day).

- Drucken: Can range from hours for small brackets to several days for large, complex parts or full build plates (dependent on height and volume).

- Cool Down & Powder Removal: Hours.

- Stressabbau: Typically several hours to a day (including furnace time).

- Teil/Träger entfernen: Hours to days, depending on complexity and method.

- Heat Treatment/HIP: Can take several days, including furnace cycles and cooling.

- Bearbeitungen: Highly variable based on requirements (hours to days).

- Fertigstellung: Hours to days.

- ZfP und Inspektion: Hours to days, depending on methods and reporting.

- Versand: Variable.

Typische Vorlaufzeiten:

- Prototypes (Form/Fit): A few days to 1-2 weeks (often skipping some post-processing like HIP or extensive NDT).

- Functionally Tested Prototypes: 2-4 weeks (including essential heat treatments and some machining/NDT).

- Qualified Production Parts: 4-10+ weeks, heavily dependent on the full extent of post-processing, rigorous NDT, documentation requirements, and batch size.

It is crucial to work closely with your chosen AM provider to get accurate, tailored cost and lead time estimates based on your specific design, material, quantity, and qualification requirements.

Frequently Asked Questions (FAQ) about 3D Printed Winglet Brackets

Here are answers to some common questions regarding the use of metal additive manufacturing for aerospace winglet connection brackets:

Q1: Are 3D printed metal brackets certified for flight?

- A: Yes, absolutely. Flight certification is not granted to the 3D printing technology itself, but rather to a specific, highly controlled Herstellungsverfahren. This includes the specific AM machine model, the qualified material batch (e.g., Ti-6Al-4V powder meeting aerospace specifications), validated machine parameters, defined post-processing steps (including stress relief, HIP, heat treatment, machining), and adherence to a certified Quality Management System (like AS9100). Parts produced consistently through this rigorously controlled and certified process, and verified through extensive NDT and dimensional checks, can be certified for flight applications. Several aircraft flying today incorporate 3D printed structural components.

Q2: How does the fatigue life of AM brackets compare to machined ones?

- A: When produced using optimized parameters, high-quality powders, and appropriate post-processing (especially HIP for porosity closure), the fatigue life of AM Ti-6Al-4V components can meet or exceed those of cast components and closely approach the properties of wrought/machined components. For Scalmalloy®, AM processing can yield fatigue properties superior to many conventional high-strength aluminum alloys. Furthermore, DfAM allows for designs that specifically minimize stress concentrations, potentially leading to improved fatigue performance compared to traditionally constrained designs. Performance must always be validated through rigorous testing specific to the application.

Q3: What is the typical buy-to-fly ratio improvement with AM brackets?

- A: This is one of AM’s most significant advantages. Traditional machining of aerospace brackets from billet, especially titanium, can have buy-to-fly ratios of 10:1, 15:1, or even higher (meaning 10-15+ kg of raw material is purchased for every 1 kg in the final part). With AM, which uses material additively and allows for topology optimization, the buy-to-fly ratio can often be dramatically reduced to figures like 2:1 or 3:1, representing substantial savings in expensive raw materials and reduced environmental impact.

Q4: Can existing bracket designs be directly 3D printed?

- A: While technically possible, it’s generally not recommended. Directly printing a design optimized for machining or casting usually fails to leverage the key benefits of AM (like weight reduction through topology optimization or part consolidation). It may also be difficult to print efficiently due to features not suited for AM (e.g., large overhangs). To realize the full potential of AM, redesigning the bracket using DfAM principles is strongly advised.

Q5: What NDT methods are used to qualify AM aerospace parts?

- A: A combination of NDT methods is typically employed to ensure the integrity of critical AM aerospace components. Computed Tomography (CT) scanning is invaluable for detecting internal defects like porosity or inclusions and verifying internal geometries. Fluorescent Penetrant Inspection (FPI) is commonly used to find surface-breaking cracks. Ultrasonic Testing (UT) can detect subsurface flaws. Additionally, rigorous dimensional inspection using Coordinate Measuring Machines (CMMs) or 3D laser scanners verifies conformity to the design specifications. The specific NDT plan is tailored to the part’s criticality and design.

Conclusion: Embracing Additive Manufacturing for Next-Generation Aircraft Winglet Brackets

The aerospace industry’s relentless pursuit of improved performance, enhanced fuel efficiency, and reduced environmental impact demands continuous innovation in design and manufacturing. Metal additive manufacturing has unequivocally emerged as a powerful enabler for achieving these goals, particularly for complex structural components like winglet connection brackets.

By leveraging the capabilities of AM processes like L-PBF and EBM, combined with advanced materials such as aerospace-standard Ti-6Al-4V and high-performance Scalmalloy®, engineers can now design and produce brackets that are significantly lighter, potentially stronger, and feature geometries optimized for function rather than constrained by traditional manufacturing limitations. The ability to consolidate parts, reduce material waste (improving buy-to-fly ratios), and accelerate design iteration cycles further strengthens the case for AM adoption.

While challenges related to process control, post-processing complexity, and qualification pathways exist, they are being successfully addressed through advancements in technology, materials science, simulation tools, and the establishment of robust quality management systems and industry standards. The key lies in partnering with experienced and capable Anbieter von 3D-Metalldruckdiensten who possess the necessary certifications, material expertise, technological capabilities, and rigorous quality focus demanded by the aerospace sector.

The future of aerospace manufacturing will undoubtedly see increasing adoption of additive manufacturing for structural applications, moving beyond prototypes and non-critical parts into series production of flight-critical components. Winglet connection brackets represent an ideal application where the benefits of AM – weight reduction, performance enhancement, and design freedom – deliver tangible value.

For aerospace engineers and procurement managers looking to explore the potential of metal AM for winglet brackets or other demanding applications, the time to engage is now. Collaborating with a knowledgeable partner can help navigate the complexities and unlock the transformative potential of this technology.

Ready to revolutionize your aerospace components? Explore cutting-edge metal additive manufacturing solutions with Met3dp. Visit https://met3dp.com/ to learn more about our advanced SEBM printers, high-performance metal powders, and comprehensive application development services tailored for the aerospace industry. Contact us today to discuss how Met3dp aerospace solutions can power your organization’s additive manufacturing goals and help you build the future of flight.

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Hochleistungs-Düsenschaufelsegmente: Revolutionierung der Turbineneffizienz mit 3D-Metalldruck

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731