Ausführliche Einführung in CVD

Inhaltsübersicht

Stellen Sie sich vor, Sie bauen Atom für Atom komplizierte Strukturen auf, indem Sie so dünne Materialschichten herstellen, dass sie für das bloße Auge unsichtbar sind. Dies ist das Reich der chemische Gasphasenabscheidung (CVD)eine leistungsstarke Technologie, die zahlreiche Branchen revolutioniert hat, indem sie die Herstellung von hochleistungsfähigen, präzise gefertigten Materialien ermöglicht.

Spezifische Einführung in die chemische Gasphasenabscheidung

CVD ist im Wesentlichen ein Verfahren zur Abscheidung von Dünnschichten, bei dem ein gasförmiger Vorläufer in einer Kammer eine chemische Reaktion durchläuft und eine feste Schicht auf einem Substrat abscheidet. Stellen Sie sich das so vor, als würden Sie mit unsichtbarem Dampf malen, anstatt mit herkömmlichen Pinseln und Flüssigkeiten. Dieses scheinbar einfache Verfahren eröffnet jedoch eine Welt der Möglichkeiten, denn es ermöglicht die Herstellung von Materialien mit spezifischen Eigenschaften wie überlegener Leitfähigkeit, erhöhter Verschleißfestigkeit und maßgeschneiderten optischen Merkmalen.

Die drei wichtigsten Schritte der CVD Prozess

Während die Einzelheiten der CVD je nach dem gewünschten Material und der Anwendung variieren können, folgt der Kernprozess im Allgemeinen drei Hauptschritten:

- Lieferung von Vorläufern: In die Kammer werden gasförmige Vorläufer eingeleitet, die die Elemente enthalten, die den abgeschiedenen Film bilden werden. Bei diesen Vorläufern kann es sich um einzelne Elemente wie Silizium oder um komplexe Moleküle mit verschiedenen Elementen handeln.

- Reaktion und Ablagerung: Die Ausgangsstoffe werden verschiedenen Aktivierungsmethoden wie Hitze, Plasma oder Licht ausgesetzt, die eine chemische Reaktion auslösen. Durch diese Reaktion werden die Vorläufer aufgespalten und die gewünschten Elemente können sich verbinden und den festen Film auf dem Substrat bilden.

- Entschlacken und Entlüften: Nach Abschluss der Abscheidung werden nicht umgesetzte Vorläufergase und Nebenprodukte mit Hilfe eines Vakuumsystems aus der Kammer entfernt.

Viele Vorteile des CVD-Verfahrens

Die CVD-Beschichtung bietet gegenüber anderen Dünnschichtverfahren eine Reihe von Vorteilen, die sie zu einer bevorzugten Wahl für verschiedene Anwendungen machen:

- Hohe Konformität: CVD ermöglicht die Abscheidung gleichmäßiger und konformer Schichten, selbst auf komplexen dreidimensionalen Oberflächen. Das liegt daran, dass die gasförmigen Vorläufer alle Ecken und Winkel des Substrats erreichen können, im Gegensatz zu Techniken wie der physikalischen Gasphasenabscheidung (PVD), die mit komplizierten Geometrien Schwierigkeiten haben können.

- Präzise Kontrolle: Die Prozessparameter bei der CVD, wie Temperatur, Druck und Durchflussmenge der Ausgangsstoffe, lassen sich präzise steuern, so dass die Eigenschaften der Schichten wie Dicke, Zusammensetzung und Kristallinität maßgeschneidert werden können. Dieses Maß an Kontrolle ermöglicht die Herstellung hochgradig individueller und technischer Materialien.

- Reinheit und Reproduzierbarkeit: CVD-Prozesse finden in der Regel in einer kontrollierten Umgebung statt, was die Verunreinigung minimiert und eine hohe Reinheit der abgeschiedenen Schichten gewährleistet. Darüber hinaus ermöglicht die präzise Steuerung der Prozessparameter eine hervorragende Reproduzierbarkeit, die gleichbleibende Schichteigenschaften über mehrere Chargen hinweg gewährleistet.

- Breite Materialpalette: Mit CVD lässt sich eine breite Palette von Materialien abscheiden, darunter Metalle, Halbleiter, Dielektrika und sogar Polymere. Diese Vielseitigkeit macht sie zu einem wertvollen Werkzeug für verschiedene Branchen, von der Mikroelektronik bis zur Solarenergie.

Einige Nachteile des CVD-Verfahrens

Trotz ihrer zahlreichen Vorteile hat die CVD auch einige Einschränkungen:

- Hohe Kosten: Die Einrichtung und Wartung einer CVD-Anlage kann aufgrund der erforderlichen Spezialausrüstung und präzisen Kontrollsysteme teuer sein.

- Langsamere Ablagerungsraten: Im Vergleich zu einigen anderen Abscheidetechniken kann CVD langsamere Abscheidungsraten aufweisen, was bei Großserienanwendungen ein Nachteil sein kann.

- Eingeschränkte Kompatibilität der Substrate: Nicht alle Materialien sind für CVD geeignet, da das Verfahren mit hohen Temperaturen oder reaktiven Umgebungen verbunden ist.

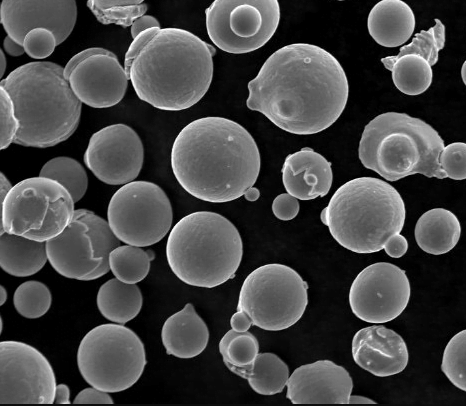

Spezifische Metallpulver zur Verwendung in CVD

Mit CVD kann eine Vielzahl von Metallschichten abgeschieden werden, jede mit einzigartigen Eigenschaften und Anwendungen. Im Folgenden werden zehn spezifische Metallpulvermodelle vorgestellt, die häufig in CVD-Verfahren verwendet werden:

| Metallpulver-Modell | Beschreibung und Eigenschaften | Anwendungen |

|---|---|---|

| Wolfram (W) | Es ist bekannt für seinen hohen Schmelzpunkt, seine ausgezeichnete thermische Stabilität und seine gute elektrische Leitfähigkeit. | Verwendung in Halbleiterbauelementen, Hochtemperaturfäden und verschleißfesten Beschichtungen. |

| Molybdän (Mo) | Bietet einen hohen Schmelzpunkt, gute Korrosionsbeständigkeit und eine angemessene elektrische Leitfähigkeit. | Verwendet in Elektronikverpackungen, Kühlkörpern und feuerfesten Anwendungen. |

| Tantal (Ta) | Hoher Schmelzpunkt, ausgezeichnete Korrosionsbeständigkeit und gute Kompatibilität mit anderen Materialien. | Wird in Kondensatoren, mikroelektromechanischen Systemen (MEMS) und biomedizinischen Implantaten verwendet. |

| Chrom (Cr) | Bietet gute Verschleißfestigkeit, Korrosionsbeständigkeit und Härte. | Wird für dekorative und schützende Beschichtungen, Schneidwerkzeuge und Verschleißteile verwendet. |

| Titan (Ti) | Biokompatibel, leicht und mit guter Festigkeit und Korrosionsbeständigkeit. | Wird in biomedizinischen Implantaten, Luft- und Raumfahrtkomponenten und Sportartikeln verwendet. |

| Aluminium (Al) | Stark reflektierend, leicht und ein guter elektrischer Leiter. | Wird für die Metallisierung von integrierten Schaltungen, Spiegeln und Kühlkörpern verwendet. |

| Kupfer (Cu) | Ausgezeichnete elektrische Leitfähigkeit und Wärmeleitfähigkeit. | Wird für elektrische Leitungen, Verbindungen in der Mikroelektronik und Wärmetauscher verwendet. |

| Nickel (Ni) | Gute elektrische Leitfähigkeit, magnetische Eigenschaften und Korrosionsbeständigkeit. | Wird in der Galvanotechnik, bei magnetischen Aufzeichnungsmedien und in korrosionsbeständigen Beschichtungen verwendet. |

| Gold (Au) | Ausgezeichnete elektrische Leitfähigkeit, Korrosionsbeständigkeit und Biokompatibilität. | Wird in elektrischen Steckverbindern, integrierten Schaltkreisen und medizinischen Geräten verwendet. |

| Platin (Pt) | Hoher Schmelzpunkt, hervorragende katalytische Eigenschaften und Korrosionsbeständigkeit. | Wird in Katalysatoren, Brennstoffzellen und Temperatursensoren verwendet. |

Anwendungen von CVD: Industrien formen

Die Vielseitigkeit von CVD erstreckt sich auf verschiedene Industriezweige und spielt eine entscheidende Rolle bei zahlreichen Anwendungen:

- Halbleiter: CVD ist unerlässlich für die Herstellung der komplizierten Schichten von Transistoren, Kondensatoren und anderen Bausteinen integrierter Schaltungen (ICs). Die präzise Steuerung und die hohe Reinheit, die CVD bietet, sind entscheidend für den zuverlässigen und effizienten Betrieb der modernen Elektronik.

- Mikroelektromechanische Systeme (MEMS): MEMS-Bauteile integrieren mechanische Elemente mit Elektronik auf mikroskopischer Ebene. CVD ermöglicht die Abscheidung dünner Schichten für verschiedene MEMS-Komponenten wie bewegliche Balken, Membranen und Elektroden.

- Solarzellen: CVD wird verwendet, um dünne Schichten aus Materialien wie Silizium, Siliziumnitrid und verschiedenen transparenten, leitfähigen Oxiden abzuscheiden, die wesentliche Komponenten für das Einfangen und Umwandeln von Sonnenlicht in Strom sind.

- Optische Beschichtungen: Antireflexionsbeschichtungen, Spiegel und Filter, die in verschiedenen optischen Geräten verwendet werden, können mit CVD hergestellt werden. Dank der präzisen Kontrolle der Schichtdicke und -zusammensetzung lassen sich die optischen Eigenschaften für bestimmte Anwendungen maßschneidern.

- Schneidwerkzeuge und verschleißfeste Beschichtungen: CVD-Beschichtungen können die Verschleißfestigkeit und Härte von Schneidwerkzeugen deutlich erhöhen, was deren Lebensdauer verlängert und die Schneidleistung verbessert. Darüber hinaus werden mit CVD verschleißfeste Beschichtungen für verschiedene Komponenten von Maschinen und Anlagen hergestellt.

- Biomedizinische Implantate: Die CVD spielt eine entscheidende Rolle bei der Entwicklung biokompatibler Implantate wie künstlicher Gelenke und Stents. Die Fähigkeit, dünne Schichten mit spezifischen Eigenschaften wie Biokompatibilität und Korrosionsbeständigkeit abzuscheiden, ist entscheidend für eine erfolgreiche Implantation und langfristige Funktionalität.

Dies sind nur einige Beispiele, und mit der weiteren Entwicklung der Technologie ist zu erwarten, dass CVD eine noch größere Rolle bei der Gestaltung verschiedener Branchen und der Entwicklung innovativer Materialien für die Zukunft spielen wird.

Mehr als nur die Grundlagen: Fortgeschrittene CVD Techniken

Die Welt der CVD geht über das zentrale dreistufige Verfahren hinaus. Um eine noch bessere Kontrolle zu erreichen und eine breitere Palette von Materialien zu erschließen, wurden verschiedene fortschrittliche CVD-Verfahren entwickelt:

- Plasmaunterstützte CVD (PECVD): Bei dieser Technik wird Plasma in die Reaktionskammer eingebracht, was die Reaktionsgeschwindigkeit erhöhen, die Gleichmäßigkeit der Schichten verbessern und die Abscheidung von Materialien ermöglichen kann, die sich mit thermischer CVD allein nur schwer abscheiden lassen.

- Atomlagenabscheidung (ALD): ALD ist eine hochpräzise Technik, bei der die Vorstufe selbstlimitierend eingebracht wird, was die Abscheidung atomar dünner Schichten mit außergewöhnlicher Gleichmäßigkeit und Kontrolle über die Dicke ermöglicht.

- Metallorganische CVD (MOCVD): Bei dieser Technik werden metallorganische Grundstoffe verwendet, die Vorteile wie niedrigere Abscheidungstemperaturen und die Möglichkeit der Abscheidung komplexer Materialien mit spezifischen Zusammensetzungen bieten.

Durch die Erforschung dieser fortschrittlichen Techniken können Forscher und Ingenieure die Grenzen dessen, was mit CVD möglich ist, erweitern und so den Weg für die Entwicklung noch anspruchsvollerer und funktionellerer Materialien ebnen.

FAQs

Hier finden Sie einige häufig gestellte Fragen zu CVDDie Antworten sind in einer Tabelle zusammengefasst, so dass sie leicht zu finden sind:

| Frage | Antwort |

|---|---|

| Welche Alternativen gibt es zu CVD? | Andere Dünnschichttechniken sind die physikalische Gasphasenabscheidung (PVD), die Galvanisierung und die Schleuderbeschichtung. Jedes Verfahren hat seine eigenen Vorteile und Grenzen, und die beste Wahl für eine bestimmte Anwendung hängt von verschiedenen Faktoren wie den gewünschten Materialeigenschaften, den Kosten und den Produktionsanforderungen ab. |

| Welche Sicherheitsvorkehrungen sind bei einer CVD wichtig? | CVD-Prozesse sind oft mit gefährlichen Materialien und hohen Temperaturen verbunden. Es ist von entscheidender Bedeutung, die richtigen Sicherheitsprotokolle zu befolgen, einschließlich des Tragens geeigneter persönlicher Schutzausrüstung (PSA), des Arbeitens in einer gut belüfteten Umgebung und der Einhaltung etablierter Sicherheitsverfahren für den Umgang mit Chemikalien und den Betrieb von Geräten. |

| Was ist die Zukunft von CVD? | Im Zuge der weiteren Forschung und Entwicklung sind Fortschritte in der CVD-Technologie zu erwarten, die zu folgenden Ergebnissen führen werden: * Entwicklung neuer Vorstufenmaterialien, die die Abscheidung einer noch größeren Bandbreite von Materialien ermöglichen. * Weitere Verbesserungen bei der Prozesskontrolle und der Gleichmäßigkeit, die eine noch präzisere Herstellung dünner Schichten ermöglichen. * Integration von CVD mit anderen Herstellungsverfahren zur Entwicklung komplexer und multifunktionaler Geräte. |

Schlussfolgerung

Die chemische Gasphasenabscheidung (CVD) ist ein Beweis für den menschlichen Erfindungsreichtum. Sie ermöglicht es uns, Strukturen Atom für Atom aufzubauen und Materialien mit Eigenschaften zu schaffen, die auf spezifische Bedürfnisse zugeschnitten sind. Von den komplizierten Schaltkreisen, die unsere Geräte antreiben, bis zu den lebensrettenden Implantaten, die unseren Körper heilen, spielt die CVD eine entscheidende Rolle bei der Gestaltung unserer Welt auf unzählige Arten.

Während wir immer tiefer in die Welt der Materialwissenschaften eindringen und neue technologische Grenzen erforschen, wird sich die CVD zweifellos weiterentwickeln und eine noch größere Rolle bei der Gestaltung der Zukunft spielen. Mit Fortschritten bei den Ausgangsmaterialien, der Prozesssteuerung und der Integration mit anderen Technologien sind die Möglichkeiten der CVD enorm und bergen ein großes Potenzial für Innovation und Fortschritt.

Wenn Sie also das nächste Mal ein Smartphone in der Hand halten oder das schnittige Design eines modernen Flugzeugs bewundern, denken Sie an die unsichtbaren Schichten sorgfältig gefertigter Materialien, die jeweils ein Zeugnis für die Kraft der chemischen Gasphasenabscheidung sind, ein mikroskopisches Wunderwerk mit makroskopischen Auswirkungen auf unsere Welt.

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Hochleistungs-Düsenschaufelsegmente: Revolutionierung der Turbineneffizienz mit 3D-Metalldruck

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731