Hochfeste, hochverschleißfeste Kupferkomplexlegierung: Der ultimative Leitfaden für Ingenieure und Hersteller

Niedriges MOQ

Niedrige Mindestbestellmengen, um unterschiedlichen Anforderungen gerecht zu werden.

OEM & ODM

Bieten Sie maßgeschneiderte Produkte und Designdienstleistungen an, um die individuellen Bedürfnisse Ihrer Kunden zu erfüllen.

Ausreichender Bestand

Sorgen Sie für eine schnelle Auftragsabwicklung und bieten Sie einen zuverlässigen und effizienten Service.

Kundenzufriedenheit

Hochwertige Produkte anbieten, bei denen die Kundenzufriedenheit im Mittelpunkt steht.

diesen Artikel teilen

Inhaltsübersicht

Wenn es um die Auswahl von Materialien für Anwendungen geht, die sowohl hohe Festigkeit und Verschleißfestigkeitkann eine komplexe Kupferlegierung eine entscheidende Rolle spielen. Kupfer, wenn es mit Elementen legiert wird wie Nickel, Aluminiumund Siliziumkann ein beeindruckendes Gleichgewicht bieten von Duktilität, Leitfähigkeitund Haltbarkeit. Diese Legierungen sind so konzipiert, dass sie dem Verschleiß von Hochleistungsmaschinen standhalten und gleichzeitig ihre strukturelle Integrität im Laufe der Zeit beibehalten.

In diesem umfassenden Leitfaden erfahren Sie alles, was Sie wissen müssen über hochfeste, hochverschleißfeste Kupferkomplexlegierungen, einschließlich ihrer Zusammensetzung, Eigenschaften, Anwendungen, Spezifikationenund Preisgestaltung. Ganz gleich, ob Sie als Ingenieur auf der Suche nach dem perfekten Material für eine hochbelastete Lagerfläche sind oder als Hersteller eine zuverlässige Legierung für industrielle SchwerlastausrüstungDieser Leitfaden wird Ihnen helfen, eine fundierte Entscheidung zu treffen.

Überblick über hochfeste, hochverschleißfeste Kupferkomplexlegierungen

Was genau ist also eine hochfeste, hochverschleißfeste Kupferkomplexlegierung? Diese Art von Legierung enthält in der Regel einen Kupferbasis mit zusätzlichen Elementen wie Nickel, Aluminium, Siliziumund manchmal Eisen oder Mangan. Diese Elemente werden hinzugefügt, um Eigenschaften wie die folgenden zu verbessern Zugfestigkeit, Härteund Verschleißfestigkeitwodurch die Legierung geeignet ist für Heavy-Duty-Anwendungen wobei beide Stärke und Haltbarkeit sind entscheidend.

Wichtige Eigenschaften:

- Hohe Festigkeit: Diese Legierungen sind so konzipiert, dass sie hohen Belastungen standhalten und auch bei schweren Lasten eine ausgezeichnete mechanische Festigkeit aufweisen.

- Abnutzungswiderstand: Sie wurden entwickelt, um dem Verschleiß durch Reibung zu widerstehen, und sind daher ideal für den Einsatz in beweglichen Teilen oder Komponenten, bei denen es auf Haltbarkeit ankommt.

- Wärmeleitfähigkeit: Behält einen Teil der ausgezeichneten Wärmeleitfähigkeit von Kupfer bei, wodurch sich diese Legierungen für Anwendungen eignen, bei denen ein Wärmemanagement erforderlich ist.

- Korrosionsbeständigkeit: Viele dieser Legierungen weisen folgende Eigenschaften auf gute Korrosionsbeständigkeitbesonders in Meeresumgebungen oder bei Exposition gegenüber Chemikalien.

- Bearbeitbarkeit: Trotz ihrer Festigkeit sind diese Legierungen oft leicht zu MaschineDies ermöglicht komplizierte Entwürfe und Feinmechanik.

Arten, Zusammensetzung und Eigenschaften von hochfesten, hochverschleißfesten Kupferkomplexlegierungen

Es gibt mehrere Arten von komplexe Kupferlegierungen die speziell entwickelt wurden für hohe Festigkeit und Verschleißfestigkeit. Jede Legierung hat ihre eigene Zusammensetzung, und die Zugabe verschiedener Elemente kann ihre Eigenschaften erheblich verändern.

Arten und Zusammensetzung von Kupferkomplexlegierungen

| Legierung Typ | Kupfer (Cu) | Nickel (Ni) | Aluminium (Al) | Silizium (Si) | Andere Elemente | Primäre Eigenschaften |

|---|---|---|---|---|---|---|

| C95500 (Nickel-Aluminium-Bronze) | 77-80% | 9-11% | 9-10% | 0.5-1.5% | Eisen (maximal 5%) | Hohe Festigkeit, ausgezeichnete Verschleißfestigkeit, hervorragende Korrosionsbeständigkeit. |

| C63000 (Aluminium-Bronze) | 78-82% | 4.5-5.5% | 9-11% | – | Eisen (maximal 2%) | Hohe Festigkeit, gute Duktilität, ausgezeichnete Verschleiß- und Ermüdungsbeständigkeit. |

| C93700 (Bleibronze) | 78-82% | – | – | – | Blei (6-8%), Zinn (7-9%) | Hervorragende Verschleißfestigkeit, gute Bearbeitbarkeit, Einsatz in Lageranwendungen. |

| C86200 (Mangan-Bronze) | 60-65% | – | 0.5% | – | Zink (20-25%), Eisen (2-4%) | Hohe Zugfestigkeit, gute Verschleißfestigkeit, häufig verwendet in schweren Industriemaschinen. |

| C81400 (Eisen-Silizium-Bronze) | 83-87% | – | – | 2.5-4% | Eisen (4-6%) | Extreme Verschleißfestigkeit, hohe Zugfestigkeit, gute Wärmeleitfähigkeit. |

Mechanische und physikalische Eigenschaften von Kupferkomplexlegierungen

Die mechanischen Eigenschaften dieser Legierungen variieren je nach ihrer Zusammensetzung, aber sie haben alle die gleichen Hauptmerkmale: hohe Festigkeit und Verschleißfestigkeit. Nachstehend sind die allgemeinen Eigenschaften einiger häufig verwendeter hochfester Kupferlegierungen aufgeführt.

| Eigentum | C95500 (Nickel-Aluminium-Bronze) | C63000 (Aluminium-Bronze) | C93700 (Bleibronze) | C86200 (Mangan-Bronze) | C81400 (Eisen-Silizium-Bronze) |

|---|---|---|---|---|---|

| Zugfestigkeit (MPa) | 690-800 | 620-750 | 270-350 | 550-690 | 620-800 |

| Streckgrenze (MPa) | 300-500 | 350-450 | 150-250 | 250-400 | 400-600 |

| Härte (HB) | 170-210 | 150-180 | 90-120 | 140-180 | 180-220 |

| Bruchdehnung (%) | 10-20% | 15-25% | 10-20% | 20-30% | 10-20% |

| Dichte (g/cm³) | 7.5-8.0 | 7.6-8.2 | 8.9 | 7.3-8.4 | 7.7-8.1 |

| Wärmeleitfähigkeit (W/m-K) | 50-60 | 60-80 | 30-40 | 40-50 | 45-55 |

Anwendungen von hochfesten, hochverschleißfesten Kupferkomplexlegierungen

Angesichts ihrer Kombination aus hohe Festigkeit und Verschleißfestigkeitwerden diese Kupferlegierungen häufig in Industrien verwendet, in denen mechanische Belastung, Reibungund Korrosion sind Faktoren. Ihre Fähigkeit zum Durchhalten schwere Lasten bei gleichzeitiger Verschleißfestigkeit machen sie unentbehrlich für Meeresumgebungen, Luft- und Raumfahrt, Automobilund Schwermaschinen.

Gemeinsame Anwendungen von Kupferkomplexlegierungen

| Industrie | Anmeldung |

|---|---|

| Meerestechnik | Propeller, Ventilsitze, Befestigungselemente und Lagerbuchsen aufgrund ihrer Korrosionsbeständigkeit und Haltbarkeit. |

| Luft- und Raumfahrt | Fahrwerkskomponenten, Pumpenräder und Buchsen in Umgebungen mit hohem Verschleiß und starker Beanspruchung. |

| Automobilindustrie | Lager, Schaltgabeln und Synchronringe, für die sowohl Festigkeit als auch Verschleißfestigkeit erforderlich sind. |

| Schwermaschinenbau | Hydraulische Kolbenringe, Schneckenzahnräder und Führungsbuchsen, bei denen die Haltbarkeit unter Belastung entscheidend ist. |

| Stromerzeugung | Turbinenschaufeln, Wärmetauscherteile und Komponenten, die sowohl hohen Temperaturen als auch Belastungen standhalten müssen. |

| Bergbau | Brecherauskleidungen, Mahlwerke und Verschleißplatten, die Abrieb und Erosion widerstehen müssen. |

Meerestechnik

Einer der wichtigsten Verwendungszwecke für diese Legierungen sind Meeresumgebungen. Marineanwendungen erfordern Materialien, die nicht nur den mechanische Belastung sondern auch Korrosion durch Salzwasser. Komplexe Kupferlegierungen wie C95500 (Nickel-Aluminium-Bronze) werden üblicherweise verwendet in Propeller, Ventileund Pumpen aufgrund ihrer überlegenen Korrosionsbeständigkeit und Stärke.

Luft- und Raumfahrtanwendungen

Unter Luft- und Raumfahrtspielen diese Legierungen eine entscheidende Rolle bei Bauteilen, die einer hohe Belastung und Reibung, wie zum Beispiel Fahrwerksbuchsen und Pumpenlaufräder. Die hohe Verschleißfestigkeit dieser Legierungen sorgt dafür, dass die Teile länger halten, so dass sie seltener ausgetauscht werden müssen und die Sicherheit des Flugzeugs erhöht wird.

Autoindustrie

In der AutomobilbrancheKomplexe Kupferlegierungen werden verwendet in Lager, Schaltgabelnund Synchronringe. Diese Komponenten müssen unglaublich gut sein stark und Verschleißfest um die ständige Bewegung und Reibung im Motor- und Getriebesystem eines Autos zu bewältigen.

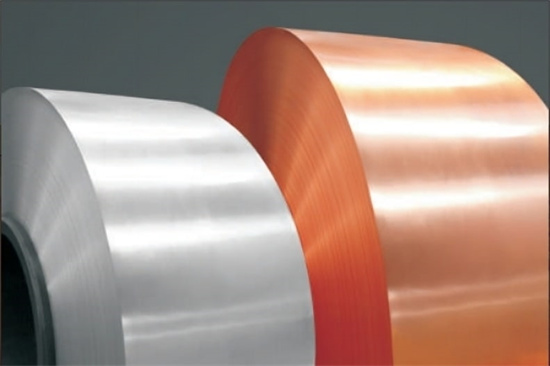

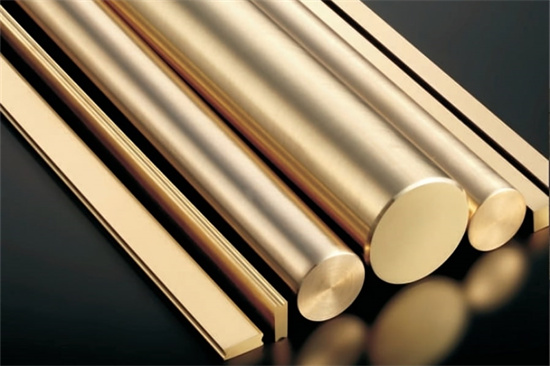

Spezifikationen, Größen und Normen für komplexe Kupferlegierungen

Komplexe Kupferlegierungen sind in einer breiten Palette von Formulare, Größenund Spezifikationen. Diese Materialien werden für bestimmte Anforderungen hergestellt Industriestandardsum sicherzustellen, dass sie die erforderlichen mechanisch und physikalische Eigenschaften. Nachstehend eine Aufschlüsselung der typischen Größen, Formulareund Normen für einige der am häufigsten verwendeten hochfesten Kupferlegierungen.

Verfügbare Formen, Größen und Industrienormen für komplexe Kupferlegierungen

| Formular | Typische verfügbare Größen | Industrie-Normen |

|---|---|---|

| Stangen/Ruten | Durchmesser: 10 mm bis 500 mm | ASTM B150, BS 2874, EN 12163 |

| Tafeln/Blätter | Dicke: 0,5 mm bis 100 mm | ASTM B171, DIN 17670, EN 1653 |

| Drähte | Durchmesser: 0,1 mm bis 10 mm | ASTM B206, EN 12166 |

| Schläuche/Rohre | Außendurchmesser: 10 mm bis 300 mm | ASTM B466, BS 2871, EN 12449 |

| Kundenspezifische Gussteile | Guss nach Kundenwunsch | ASTM B505, DIN 1709, EN 1982 |

Die meisten komplexen Kupferlegierungen haften an ASTM Normen, die alles regeln, von der Legierung bis hin zu den chemische Zusammensetzung zu seinem mechanische Eigenschaften. Zum Beispiel, ASTM B150 spezifiziert die Eigenschaften von Aluminium-Bronze-Stangen in stark beanspruchten Anwendungen eingesetzt werden.

Lieferanten und Preise von hochfesten, hochverschleißfesten Kupferkomplex-Legierungen

Der Preis von komplexe Kupferlegierungen können erheblich variieren, abhängig von Faktoren wie Klasse, Formularund Bestellmenge. Außerdem sind die Marktpreise von Rohstoffen wie Kupfer und Nickel haben einen großen Einfluss auf die Gesamtkosten.

Führende Lieferanten und Preisschätzungen für komplexe Kupferlegierungen

| Anbieter | Standort | Preis pro kg | Mindestbestellmenge |

|---|---|---|---|

| Aviva Metalle | USA | $30 – $70 | 50 kg |

| Shanghai Metal Corporation | China | $25 – $65 | 100 kg |

| MetalTek International | Global | $35 – $80 | Kundenspezifische Aufträge |

| Copper Alloys Ltd. | UK | $40 – $85 | 100 kg |

| Alro Metalle | USA | $30 – $75 | Kundenspezifische Aufträge |

Die Preise liegen im Allgemeinen zwischen $25 bis $85 pro kgabhängig von der Klasse, Formularund Anbieter. Großaufträge führen in der Regel zu ermäßigte Preiseinsbesondere bei kundenspezifischen Gussteilen oder langfristigen Verträgen. Es ist erwähnenswert, dass Preisschwankungen bei Rohstoffen wie Kupfer und Nickel können die Kosten für diese Legierungen erheblich beeinflussen.

Vergleich der Vor- und Nachteile von hochfesten, hochverschleißfesten Kupferkomplexlegierungen

Wie bei jedem Material, komplexe Kupferlegierungen haben ihre Vorteile und Einschränkungen. Sie zeichnen sich aus in Stärke und VerschleißfestigkeitBei der Auswahl für Ihr Projekt müssen Sie jedoch einige Kompromisse eingehen.

Vorteile von Kupferkomplexlegierungen

| Vorteil | Beschreibung |

|---|---|

| Hohe Festigkeit | Diese Legierungen eignen sich hervorragend für Umgebungen mit hoher Beanspruchung und bieten eine hervorragende mechanische Festigkeit. |

| Hervorragende Abnutzungsbeständigkeit | Aufgrund ihrer Widerstandsfähigkeit gegen Reibung und Verschleiß sind sie ideal für bewegliche Teile und Hochleistungsanwendungen. |

| Gute Korrosionsbeständigkeit | Viele komplexe Kupferlegierungen sind korrosionsbeständig, insbesondere in Meeresumgebungen. |

| Wärmeleitfähigkeit | Behält einen Teil der Wärmeleitfähigkeit von Kupfer bei, was sie für Wärmetauscher und Wärmemanagementsysteme nützlich macht. |

| Bearbeitbarkeit | Trotz ihrer Festigkeit sind diese Legierungen oft leicht zu bearbeiten und zu formen. |

Nachteile von Kupferkomplexlegierungen

| Nachteil | Beschreibung |

|---|---|

| Höhere Kosten im Vergleich zu Standardlegierungen | Komplexe Kupferlegierungen können aufgrund des Zusatzes von hochwertigen Elementen wie Nickel und Aluminium teurer sein. |

| Schwerer als Alternativen | Diese Legierungen sind in der Regel dichter, was bei Anwendungen, bei denen das Gewicht eine Rolle spielt, ein Nachteil sein kann. |

| Erfordert spezialisiertes Schweißen | Das Schweißen dieser Legierungen erfordert besondere Techniken und Fachkenntnisse, um Fehler zu vermeiden. |

| Verfügbarkeit spezialisierter Klassen | Einige weniger bekannte Sorten sind in bestimmten Regionen möglicherweise nur begrenzt verfügbar. |

FAQs über hochfeste, hochverschleißfeste Kupferkomplexlegierungen

| Frage | Antwort |

|---|---|

| Wozu werden hochfeste, hochverschleißfeste Kupferkomplexlegierungen verwendet? | Sie werden in stark beanspruchten und verschleißintensiven Anwendungen wie Schiffsschrauben, Lagern und Komponenten für die Luft- und Raumfahrt eingesetzt. |

| Sind diese Legierungen korrosionsbeständig? | Ja, viele dieser Legierungen bieten eine ausgezeichnete Korrosionsbeständigkeit, insbesondere in Meeresumgebungen. |

| Können komplexe Kupferlegierungen geschweißt werden? | Ja, aber sie erfordern spezielle Schweißtechniken wie das WIG- oder MIG-Schweißen. |

| Wie viel kosten komplexe Kupferlegierungen? | Die Preise liegen in der Regel zwischen $25 und $85 pro kg, je nach Qualität und Form. |

| Was ist die häufigste Anwendung für diese Legierungen? | Teile für die Schifffahrt und schwere Maschinen, die sowohl Festigkeit als auch Verschleißfestigkeit erfordern. |

| Leiten diese Legierungen Wärme gut? | Ja, sie behalten einen Teil der natürlichen Wärmeleitfähigkeit von Kupfer und eignen sich daher für Wärmetauscher. |

| Wie sind diese Legierungen im Vergleich zu Stahl in Bezug auf die Festigkeit? | Während komplexe Kupferlegierungen eine hohe Festigkeit aufweisen, bietet Stahl im Allgemeinen eine höhere Zugfestigkeit, verfügt aber nicht über die thermischen und korrosiven Eigenschaften von Kupfer. |

| Sind diese Legierungen schwerer als Aluminium? | Ja, komplexe Kupferlegierungen sind dichter und schwerer als Aluminium, aber sie bieten eine höhere Verschleißfestigkeit. |

Schlussfolgerung

Hochfeste, hochverschleißfeste Kupferkomplexlegierungen bieten eine außergewöhnliche Kombination aus Haltbarkeit, Stärkeund Verschleißfestigkeit Das macht sie ideal für anspruchsvolle industrielle Anwendungen. Ob Sie eine Schiffsschraube oder die Konstruktion von Teilen für Schwermaschinenbieten diese Legierungen die Widerstandsfähigkeit und Langlebigkeit um den härtesten Bedingungen standzuhalten.

Sie mögen zwar teurer sein als Standardmaterialien, aber die langfristige Vorteile der Verwendung komplexer Kupferlegierungen überwiegen oft die anfänglichen Kosten. Ihre Fähigkeit zu widerstehen tragen, Korrosionund mechanische Belastung sorgt dafür, dass die Komponenten länger halten und unter rauen Bedingungen besser funktionieren.

Durch das Verständnis der verschiedenen Noten, Eigenschaftenund Anwendungen komplexer Kupferlegierungen können Sie eine fundierte Entscheidung treffen, die zu einer besseren Leistung, Effizienzund Kostenwirksamkeit in Ihrem Projekt.

Wenn Sie mehr über unsere Produkte wissen möchten, kontaktieren Sie uns bitte.

Aktuellen Preis erhalten

Über Met3DP

Produktkategorie

HOT SALE

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731