3D-gedruckte Halterungen für Kfz-Radarsensoren: Präzision und Leistung

Inhaltsübersicht

Introduction – Revolutionizing Automotive Sensor Integration with Metal 3D Printing

The integration of advanced driver-assistance systems (ADAS) and autonomous driving technologies is rapidly transforming the automotive industry. At the heart of these systems lie critical sensors, including radar, which demand precise and reliable mounting solutions. Traditional manufacturing methods for these automotive radar sensor mounts often face limitations in terms of design flexibility, weight optimization, and rapid prototyping. Metal 3D printing, also known as metal additive manufacturing, offers a groundbreaking alternative, enabling the creation of complex geometries with enhanced performance characteristics. This blog post delves into the advantages of utilizing metal 3D-Druck for automotive radar sensor mounts, exploring material considerations, design optimization, and the crucial role of experienced service providers like Metal3DP Technology Co. LTD.

What is this product used for? – Enabling Advanced Driver Assistance and Autonomous Driving

Automotive radar sensor mounts serve as the crucial interface between the radar sensors and the vehicle structure. Their primary function is to securely position and orient the radar units, ensuring accurate data acquisition for various ADAS functionalities such as adaptive cruise control, blind-spot detection, lane departure warning, and automatic emergency braking. As the automotive industry progresses towards higher levels of autonomy, the demands on these mounts become increasingly stringent. They must withstand harsh environmental conditions, including vibrations, temperature fluctuations, and exposure to moisture and road debris, while maintaining dimensional stability to guarantee consistent sensor performance. Furthermore, the design of these mounts significantly impacts the sensor’s field of view and overall system efficiency. Metal 3D printing allows for the creation of intricate mount designs tailored to specific vehicle architectures and sensor requirements, optimizing both functionality and integration.

Why use metal 3D printing for this product? – Unlocking Design Freedom and Performance Advantages

Opting for metal 3D printing over conventional manufacturing methods for automotive radar sensor mounts presents a multitude of compelling advantages:

- Flexibilität bei der Gestaltung: Additive manufacturing liberates engineers from the constraints of traditional tooling, enabling the creation of complex geometries, intricate internal structures, and customized features that would be difficult or impossible to achieve with machining or casting. This design freedom allows for optimized sensor placement, improved aerodynamic performance, and integrated functionalities like cooling channels or cable routing.

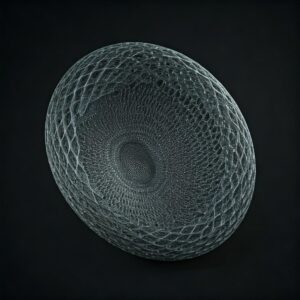

- Optimierung des Gewichts: In the automotive industry, reducing vehicle weight is paramount for enhancing fuel efficiency and lowering emissions. Metal 3D printing facilitates the creation of lightweight yet structurally robust mounts through techniques like topology optimization and lattice structures. By strategically distributing material only where it’s needed, significant weight savings can be achieved without compromising performance.

- Rapid Prototyping und Iteration: The ability to quickly iterate on designs and produce functional prototypes is a significant advantage of metal 3D printing. This accelerates the development cycle, allowing automotive manufacturers to test and refine sensor mount designs efficiently, reducing time-to-market and development costs.

- Materialeffizienz: Additive manufacturing processes typically involve less material waste compared to subtractive methods like machining, where a significant portion of the raw material is removed. This can lead to cost savings, especially when working with expensive specialty alloys.

- Personalisierung und Kleinserienproduktion: Metal 3D printing is particularly well-suited for producing customized mounts for specific vehicle models or low-volume production runs, where the cost of traditional tooling would be prohibitive. This agility is increasingly important in the evolving automotive landscape with diverse vehicle platforms and niche markets.

- Verbesserte Leistung: By selecting the appropriate metal powder and optimizing the design for additive manufacturing, it’s possible to create sensor mounts with superior mechanical properties, such as increased strength-to-weight ratio, improved stiffness, and enhanced durability in demanding automotive environments. Metal 3D printing services offered by experienced providers like Metal3DP ensure that these performance advantages are realized through optimized printing parameters and post-processing techniques.

Recommended materials and why they matter – AlSi10Mg and A7075 for Optimal Performance

The choice of material is critical for the performance and reliability of automotive radar sensor mounts. Metal3DP recommends AlSi10Mg and A7075 aluminum alloys for this application due to their exceptional combination of properties:

- AlSi10Mg: This aluminum alloy is widely used in metal 3D printing due to its excellent strength-to-weight ratio, good thermal conductivity, and corrosion resistance. Its high silicon content enhances its printability and results in parts with good surface finish and high density. These properties make AlSi10Mg an ideal candidate for radar sensor mounts that require lightweight construction and reliable performance in varying temperatures. Metal3DP utilizes advanced powder making systems to ensure the high sphericity and flowability of its AlSi10Mg powder, crucial for achieving dense and consistent 3D printed parts. | Property | Value | Benefit | Relevance to Radar Mounts | | :—————————- | :———————————- | :———————————————————————- | :—————————————————————————- | | Tensile Strength (MPa) | ~450 | High structural integrity under load | Ensures secure sensor mounting during vehicle operation. | | Yield Strength (MPa) | ~300 | Resistance to permanent deformation | Maintains precise sensor alignment over time. | | Density (g/cm³) | ~2.67 | Lightweight construction | Contributes to overall vehicle weight reduction and fuel efficiency. | | Thermal Conductivity (W/m·K) | ~160 | Efficient heat dissipation | Helps regulate sensor temperature for optimal performance. | | Corrosion Resistance | Good | Ability to withstand harsh automotive environments | Ensures long-term reliability and prevents degradation of the mount. | | Printability | Excellent | Enables the creation of complex geometries with high accuracy. | Facilitates optimized designs for sensor integration and performance. | | Applications | Automotive, aerospace, medical | Proven track record in demanding industrial applications. | Demonstrates the material’s suitability for critical automotive components. | | Metal3DP Powder Advantage | High sphericity and good flowability | Ensures consistent powder feeding and high-density, defect-free prints. | Leads to reliable and high-performance radar sensor mounts. |

- A7075: This aluminum alloy is known for its exceptionally high strength-to-weight ratio, making it ideal for applications where maximum strength is required while minimizing weight. While it can be more challenging to 3D print than AlSi10Mg, advancements in metal AM processes and Metal3DP’s expertise in hochwertige Metallpulver enable the production of high-performance A7075 radar sensor mounts. These mounts offer superior resistance to mechanical stresses and vibrations encountered in automotive environments. | Property | Value | Benefit | Relevance to Radar Mounts | | :—————————- | :———————————- | :———————————————————————— | :—————————————————————————————– | | Tensile Strength (MPa) | ~570 | Very high structural integrity for demanding applications. | Provides exceptional resistance to forces acting on the sensor mount. | | Yield Strength (MPa) | ~500 | Excellent resistance to permanent deformation under high stress. | Ensures critical sensor alignment is maintained even under extreme conditions. | | Density (g/cm³) | ~2.81 | High strength-to-weight ratio. | Enables the creation of very lightweight yet incredibly strong mounting solutions. | | Thermal Conductivity (W/m·K) | ~130 | Good heat dissipation capabilities. | Contributes to managing the thermal environment of the sensor. | | Corrosion Resistance | Moderate | Requires appropriate surface treatments for long-term environmental stability. | Surface finishing options offered by Metal3DP can enhance corrosion resistance. | | Printability | Good (with optimized parameters) | Requires expertise to achieve optimal results. | Metal3DP’s experience ensures high-quality A7075 parts. | | Applications | Aerospace, high-performance automotive | Proven performance in highly stressed structural components. | Demonstrates its capability for demanding automotive sensor mounting applications. | | Metal3DP Powder Advantage | Optimized for powder bed fusion | Ensures consistent and reliable printing of high-strength components. | Delivers A7075 radar sensor mounts with superior mechanical performance. |

By carefully selecting the appropriate powder, whether the excellent all-around performance of AlSi10Mg or the ultra-high strength of A7075, and leveraging the expertise of a metal 3D printing service provider like Metal3DP, automotive manufacturers can create radar sensor mounts that meet the demanding requirements of modern vehicles. Their branchenführendes Druckvolumen, Genauigkeit und Zuverlässigkeit further solidify their position as a trusted partner in metal additive manufacturing.

Design considerations for additive manufacturing – Optimizing Geometry, Wall Thickness, and Support Requirements

Designing for metal 3D printing requires a different mindset compared to traditional manufacturing. To fully leverage the capabilities of additive manufacturing for automotive radar sensor mounts, engineers must consider specific design principles:

- Topologie-Optimierung: This computational method can be employed to identify the most efficient material distribution for a given load and boundary conditions. By removing unnecessary material, topology optimization leads to lightweight designs with enhanced structural integrity, a crucial factor for automotive applications. Metal3DP’s expertise can guide engineers in applying topology optimization effectively for their specific radar sensor mount requirements.

- Gitterförmige Strukturen: Incorporating lattice structures within the mount’s design can further reduce weight without sacrificing stiffness. These intricate, repeating cellular structures offer high strength-to-weight ratios and can be tailored to specific load-bearing areas. The design freedom of metal 3D printing makes the creation of complex lattice geometries feasible.

- Wanddicke: Careful consideration of wall thickness is essential for achieving the desired strength and stiffness while minimizing material usage and print time. The optimal wall thickness will depend on the specific alloy, the size and shape of the mount, and the expected loads. Metal3DP’s experience with various metal powders and printing parameters allows for the determination of optimal wall thicknesses for different applications.

- Unterstützende Strukturen: Metal 3D printing processes often require support structures to prevent warping, ensure dimensional accuracy, and anchor overhanging features during the build. Designing with minimal support requirements in mind is crucial for reducing material waste, post-processing time, and surface finish issues. Design features like self-supporting angles and strategic part orientation can minimize the need for extensive supports.

- Orientierung: The orientation of the part on the build platform significantly impacts surface finish, support requirements, and mechanical properties. Careful consideration of the loading directions and critical functional surfaces can guide the optimal build orientation. Metal3DP’s application development services provide guidance on part orientation to achieve the best possible outcome.

- Merkmal Integration: Metal 3D printing allows for the integration of multiple functionalities into a single part. For radar sensor mounts, this could include integrated cooling channels, cable routing pathways, or mounting features for other components. Consolidating parts reduces assembly time and potential failure points.

- Minimizing Stress Concentrations: Sharp corners and abrupt changes in cross-section can lead to stress concentrations under load. Designing with smooth transitions and generous fillets can improve the structural integrity and fatigue life of the 3D printed mount.

By adhering to these design considerations and collaborating with experienced metal 3D printing providers like Metal3DP, automotive engineers can create highly optimized and functional radar sensor mounts.

Tolerance, surface finish, and dimensional accuracy – Achieving Precision in Metal 3D Printing

The precision of automotive radar sensor mounts is paramount for ensuring accurate sensor readings and the reliable operation of ADAS systems. Metal 3D printing technologies have advanced significantly in their ability to achieve tight tolerances, good surface finishes, and high dimensional accuracy. However, these factors are influenced by several variables:

- Druckertechnologie: Different metal 3D printing technologies, such as Selective Laser Melting (SLM) and Electron Beam Melting (EBM), offer varying levels of precision. SLM generally provides finer details and tighter tolerances, while EBM can be advantageous for larger parts and certain materials. Metal3DP utilizes both SEBM printers and other advanced technologies to cater to diverse application requirements.

- Auswahl der Materialien: The chosen metal powder can impact the achievable tolerance and surface finish. Alloys with finer powder particle size distributions tend to produce smoother surfaces and finer features. Metal3DP’s range of high-quality metal powders is optimized for achieving high accuracy and surface quality.

- Prozessparameter: Printing parameters, including laser power, scan speed, layer thickness, and build environment, play a crucial role in the final part’s accuracy and surface finish. Experienced metal 3D printing service providers like Metal3DP meticulously control these parameters to ensure consistent and high-quality results.

- Nachbearbeiten: Post-processing techniques, such as CNC machining, polishing, and surface treatments, can further enhance the dimensional accuracy and surface finish of 3D printed parts when required for critical applications. Metal3DP offers comprehensive post-processing services to meet specific client needs.

While achieving extremely tight tolerances comparable to precision machining might require post-processing, metal 3D printing can produce functional prototypes and end-use parts for automotive radar sensor mounts with acceptable tolerances and surface finishes for many applications. Working with a knowledgeable partner like Metal3DP ensures that the achievable precision meets the specific requirements of the sensor and the overall system.

Post-processing requirements – Refining 3D Printed Radar Sensor Mounts

While metal 3D printing produces near-net-shape parts, post-processing steps are often necessary to achieve the final desired properties, surface finish, and dimensional accuracy for automotive radar sensor mounts. Common post-processing requirements include:

- Unterstützung bei der Entfernung: Support structures, essential during the printing process, need to be carefully removed without damaging the part’s geometry. This can involve manual breaking, cutting, or the use of specialized tools and machines.

- Wärmebehandlung: Heat treatment processes are often applied to relieve internal stresses, improve mechanical properties (such as hardness and strength), and achieve the desired microstructure of the metal. The specific heat treatment cycle depends on the alloy and the application requirements.

- Oberflächenveredelung: Depending on the application and aesthetic requirements, various surface finishing techniques can be employed. These include:

- Media Blasting: Used to remove residual powder and improve surface roughness.

- Polieren: To achieve a smoother surface finish, which can be important for sensor performance and aesthetics.

- CNC-Bearbeitung: For achieving very tight tolerances on critical features, such as mounting holes or interfaces with the sensor.

- Coating and Surface Treatments: Coatings can be applied to enhance corrosion resistance, wear resistance, or other specific properties. Examples include anodizing for aluminum alloys or painting for aesthetic purposes.

Metal3DP offers a comprehensive suite of post-processing services, ensuring that the 3D printed automotive radar sensor mounts meet the required specifications for form, fit, and function. Their expertise in material science and manufacturing processes guarantees that the chosen post-processing methods are appropriate for the specific alloy and application.

Common challenges and how to avoid them – Ensuring Successful Metal 3D Printing Outcomes

While metal 3D printing offers significant advantages, certain challenges can arise during the process. Understanding these potential issues and implementing preventative measures is crucial for achieving successful outcomes for automotive radar sensor mounts:

- Verformung und Verzerrung: Thermal stresses during the printing process can lead to warping or distortion, especially in parts with complex geometries or thin walls.

- How to Avoid: Optimize part orientation, employ appropriate support structures, and carefully control build parameters. Simulation tools can also help predict and mitigate potential distortion.

- Support Removal Issues: Aggressive support removal can damage delicate features or leave undesirable surface marks.

- How to Avoid: Design parts with minimal support requirements, utilize dissolvable support materials where applicable, and employ skilled technicians for support removal.

- Porosity and Density Issues: Insufficient melting or solidification can lead to porosity within the printed part, compromising its mechanical properties.

- How to Avoid: Optimize laser power, scan speed, and powder bed preparation. High-quality metal powders with good flowability, like those offered by Metal3DP, are also essential.

- Surface Finish Roughness: As-printed metal surfaces can be rougher than those produced by traditional machining.

- How to Avoid: Optimize printing parameters, use finer powder particle sizes, and employ appropriate post-processing techniques like media blasting or polishing.

- Dimensional Inaccuracies: Deviations from the intended dimensions can occur due to shrinkage, thermal expansion, or improper calibration.

- How to Avoid: Calibrate the 3D printer regularly, optimize build parameters for the specific material, and consider using shrinkage compensation techniques in the design phase.

- Material Property Variations: Inconsistent melting or solidification can lead to variations in the mechanical properties throughout the printed part.

- How to Avoid: Utilize well-established printing parameters, ensure a stable build environment, and work with reputable material suppliers like Metal3DP who have stringent quality control processes for their metal powders.

By understanding these common challenges and implementing appropriate design strategies and process controls, in collaboration with experienced metal 3D printing service providers like Metal3DP, automotive manufacturers can mitigate risks and achieve reliable and high-performance radar sensor mounts. Their fortschrittliches Pulverherstellungssystem ensures the consistent quality of their materials, contributing to successful printing outcomes.

How to choose the right metal 3D printing service provider – Evaluating Expertise and Capabilities

Selecting the appropriate metal 3D printing service provider is a critical decision that significantly impacts the success of your automotive radar sensor mount project. Consider the following factors when evaluating potential partners:

- Material Capabilities: Ensure the provider offers the recommended materials (AlSi10Mg and A7075) and has a proven track record of processing them successfully. Inquire about their material characterization data and quality control processes. Metal3DP stellt eine breite Palette hochwertiger Metallpulver her, including those ideal for automotive applications.

- Technologie und Ausrüstung: Understand the types of metal 3D printing technologies the provider utilizes (e.g., SLM, DMLS, EBM). The choice of technology can influence the achievable precision, surface finish, and material properties. Metal3DP’s specialization in SEBM printers and other advanced systems positions them as a leader in metal AM equipment. You can learn more about different printing methods on their website.

- Fachwissen und Erfahrung: Assess the provider’s experience in metal 3D printing, particularly within the automotive or similar demanding industries. Look for case studies or testimonials that demonstrate their ability to handle complex geometries and stringent requirements. Metal3DP boasts decades of collective expertise in metal additive manufacturing.

- Design and Engineering Support: A strong service provider should offer design consultation and engineering support to optimize your radar sensor mount for additive manufacturing. This includes guidance on topology optimization, material selection, and design for manufacturability. Metal3DP provides comprehensive solutions spanning equipment, powders, and application development services.

- Post-Processing Services: Determine if the provider offers the necessary post-processing services, such as support removal, heat treatment, surface finishing, and quality inspection. A comprehensive service offering streamlines the production process.

- Quality Assurance and Certifications: Inquire about the provider’s quality management system and any relevant certifications (e.g., ISO 9001, AS9100 for aerospace). This ensures adherence to quality standards and traceability.

- Communication and Customer Support: Effective communication and responsive customer support are crucial for a smooth and successful project. Assess the provider’s responsiveness and willingness to collaborate.

- Lead Times and Production Capacity: Understand the provider’s typical lead times for similar projects and their production capacity to meet your volume requirements.

- Cost Structure: Obtain a clear breakdown of the costs involved, including printing, materials, post-processing, and any engineering fees. Compare quotes from multiple providers while considering the overall value and expertise offered.

By carefully evaluating these factors, you can select a metal 3D printing service provider like Metal3DP who can deliver high-quality, reliable automotive radar sensor mounts that meet your specific needs.

Cost factors and lead time – Understanding the Economics of Metal 3D Printing

The cost and lead time for producing automotive radar sensor mounts using metal 3D printing are influenced by several factors:

- Materialkosten: The cost of the metal powder (e.g., AlSi10Mg, A7075) is a significant factor. Specialty alloys or those with complex compositions tend to be more expensive. The quantity of material required for the part also impacts the overall cost.

- Build Volume and Complexity: Larger parts that occupy more build volume and intricate designs that require extensive support structures will generally have higher printing costs and longer build times.

- Druckzeit: The duration of the printing process depends on the part’s size, complexity, layer height, and the chosen printing technology. Longer print times translate to higher machine operating costs.

- Nachbearbeitungsanforderungen: The extent of post-processing required (e.g., support removal, heat treatment, machining, coating) significantly affects the overall cost and lead time. Complex post-processing steps add both time and labor expenses.

- Quantity and Volume: While metal 3D printing is advantageous for low-to-medium volume production and customization, higher volumes may benefit from economies of scale. However, unlike traditional manufacturing, there are typically no tooling costs associated with 3D printing, which can be a significant advantage for smaller batches.

- Service Provider Costs: The pricing structure of the metal 3D printing service provider, including their overhead, expertise, and profit margins, will influence the final cost.

- Vorlaufzeit: The total lead time encompasses design finalization, print preparation, printing time, post-processing, and quality inspection. This can vary depending on the complexity of the part, the service provider’s workload, and the required post-processing steps.

It’s crucial to discuss cost and lead time expectations with potential service providers early in the project. Obtaining detailed quotes and understanding the factors that influence pricing will help in making informed decisions. Metal3DP can provide detailed cost breakdowns and lead time estimates based on your specific requirements.

Frequently asked questions (FAQ)

- What are the typical tolerances achievable with metal 3D printing for automotive parts? While tolerances vary depending on the printing technology, material, and part geometry, metal 3D printing can typically achieve tolerances in the range of ±0.1 to ±0.5 mm for functional automotive parts. Tighter tolerances can be achieved through post-processing like CNC machining.

- Is metal 3D printing cost-effective for high-volume production of radar sensor mounts? Metal 3D printing is generally most cost-effective for low-to-medium volume production, complex geometries, and customized parts where traditional tooling costs would be high. For very high volumes, traditional manufacturing methods like die casting may be more economical. However, the benefits of design flexibility and rapid iteration offered by 3D printing can still be valuable in the initial development and low-volume production phases.

- What kind of surface finish can be expected from a 3D printed metal radar sensor mount? The as-printed surface finish of metal 3D printed parts is typically rougher than machined surfaces. However, various post-processing techniques like media blasting, polishing, and chemical etching can be employed to achieve smoother surface finishes as required by the application.

- Can metal 3D printed radar sensor mounts withstand harsh automotive environments? Yes, by selecting appropriate materials like AlSi10Mg and A7075, and employing suitable post-processing treatments such as heat treatment and protective coatings, metal 3D printed radar sensor mounts can be designed to withstand the temperature variations, vibrations, humidity, and exposure to chemicals common in automotive environments.

Conclusion – Driving Innovation in Automotive Sensing with Metal 3D Printing

Metal 3D printing offers a transformative approach to the design and manufacturing of automotive radar sensor mounts. The ability to create complex, lightweight, and high-performance components with rapid iteration cycles provides significant advantages for the automotive industry’s ongoing advancements in ADAS and autonomous driving technologies. By leveraging the design freedom, material efficiency, and customization capabilities of metal additive manufacturing, and partnering with experienced providers like Metal3DP Technology Co. LTD, automotive manufacturers can accelerate innovation, optimize vehicle performance, and pave the way for the future of mobility. Contact Metal3DP today to explore how their cutting-edge systems and high-quality metal powders can empower your organization’s additive manufacturing goals.

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Hochleistungs-Düsenschaufelsegmente: Revolutionierung der Turbineneffizienz mit 3D-Metalldruck

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731