Nickel-Superlegierungen: Typen, Preise, Lieferanten

Inhaltsübersicht

Stellen Sie sich ein Material vor, das so stark ist, dass es der sengenden Hitze eines Düsentriebwerks oder dem hohen Druck einer Gasturbine standhalten kann. Stellen Sie sich vor, dass derselbe Werkstoff mit unvergleichlicher Präzision zu komplizierten Komponenten geformt werden kann. Das ist keine Science-Fiction, sondern die Realität von Nickelsuperlegierungen für 3D-Druck.

Nickelsuperlegierungen sind eine Klasse von metallischen Werkstoffen, die für ihre außergewöhnlichen Eigenschaften bei hohen Temperaturen bekannt sind. Ihre einzigartige Mischung aus Festigkeit, Oxidationsbeständigkeit und Kriechfestigkeit macht sie zur ersten Wahl für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Energieerzeugung und anderen Hochleistungsindustrien. Doch jetzt kommt der Clou: Die 3D-Drucktechnologie erschließt das wahre Potenzial dieser bemerkenswerten Werkstoffe und ermöglicht die Herstellung komplexer, leichter Bauteile mit einer noch nie dagewesenen Designfreiheit.

Die Leistungsfähigkeit von Nickel-Superlegierungen für den 3D-Druck enthüllen

Nickelsuperlegierungen sind nicht alle gleich. Jede Formulierung weist eine spezifische Mischung von Elementen auf, die zu einer einzigartigen Reihe von Eigenschaften führt. Um ihre Fähigkeiten im 3D-Druck zu verstehen, müssen wir uns mit den Besonderheiten befassen:

Zusammensetzung und Eigenschaften von Nickel-Superlegierungen für den 3D-Druck

| Element | Funktion | Auswirkungen auf Eigenschaften |

|---|---|---|

| Nickel (Ni) | Unedles Metall | Bietet die Grundlage für Festigkeit und Duktilität |

| Chrom (Cr) | Hauptstärkungselement | Verbessert die Oxidationsbeständigkeit und Hochtemperaturfestigkeit |

| Kobalt (Co) | Solide Lösung Verstärkung | Verbessert die Leistung bei hohen Temperaturen und die Kriechfestigkeit |

| Aluminium (Al) | Aufhellendes Mittel | Reduziert das Gewicht bei gleichbleibender Stärke |

| Titan (Ti) | Getreideveredler | Kontrolliert das Mikrogefüge für verbesserte mechanische Eigenschaften |

| Tantal (Ta) | Hartmetall-Former | Verbessert die Festigkeit bei hohen Temperaturen und die Oxidationsbeständigkeit |

| Wolfram (W) | Hartmetall-Former | Stärkt das Material bei hohen Temperaturen |

Anwendungen von Nickel-Superlegierungen im 3D-Druck

| Industrie | Anmeldung | Vorteile des 3D-Drucks |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Brennkammerauskleidungen, Wärmetauscher | Leichte, komplexe Konstruktionen für verbesserte Motoreffizienz und Leistung |

| Energieerzeugung | Gasturbinenkomponenten, Hitzeschilde | Effiziente Stromerzeugung mit Gewichtsreduzierung und Designflexibilität |

| Chemische Verarbeitung | Reaktoren, Wärmetauscher | Korrosionsbeständige, speziell entwickelte Komponenten für raue Umgebungen |

| Medizinische Geräte | Implantate, chirurgische Instrumente | Biokompatible Optionen für personalisierte medizinische Lösungen mit komplizierter Geometrie |

Spezifikationen, Größen, Güten und Normen von Nickel-Superlegierungen für den 3D-Druck

Aufgrund der Vielfalt der Anwendungen gibt es für Nickelsuperlegierungspulver eine Vielzahl von Spezifikationen. Im Folgenden finden Sie eine Aufschlüsselung der wichtigsten zu berücksichtigenden Faktoren:

- Partikelgrößenverteilung: Beeinflusst die Fließfähigkeit, Bedruckbarkeit und die endgültigen Komponenteneigenschaften. Übliche Bereiche sind 15-45 Mikrometer und 45-90 Mikrometer.

- Fließfähigkeit des Pulvers: Beeinflusst die Fähigkeit des Pulvers, sich während des Druckvorgangs gleichmäßig zu verteilen. Eine gute Fließfähigkeit gewährleistet eine gleichmäßige Schichtbildung.

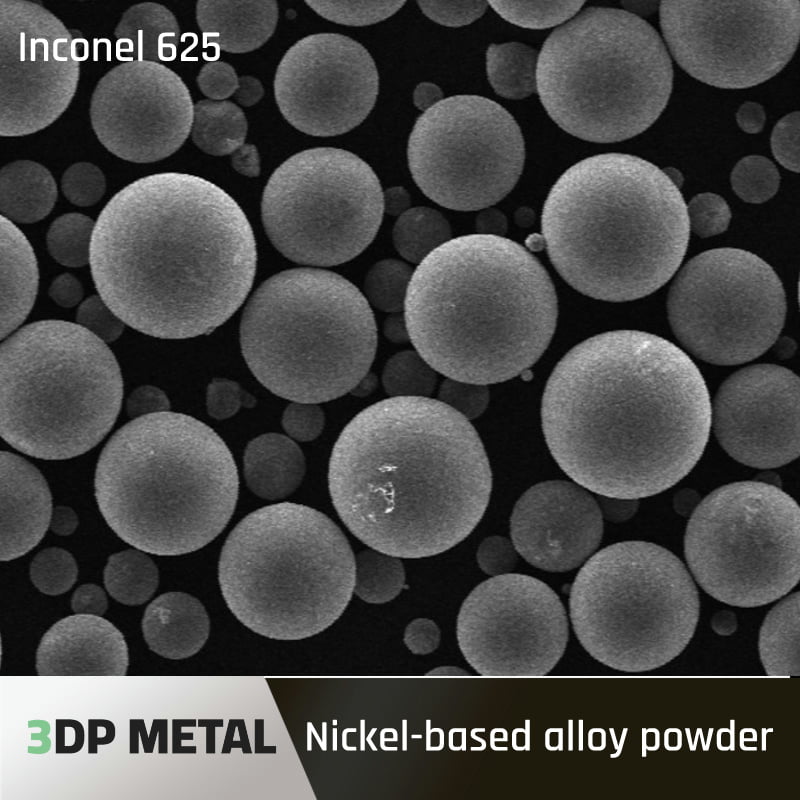

- Sphärizität und Morphologie: Die Form des Pulvers beeinflusst die Packungsdichte und die Laserabsorption beim Drucken. Für optimale Ergebnisse werden kugelförmige Formen bevorzugt.

- Chemische Zusammensetzung: Bestimmt die endgültigen Eigenschaften des gedruckten Bauteils. Spezifische Normen wie ASTM International (ASTM) oder Aerospace Material Specifications (AMS) legen die zulässigen Zusammensetzungen fest.

Beliebte Nickel-Superlegierungspulver für den 3D-Druck

- AM260S: Das speziell für die additive Fertigung entwickelte AM260S-Pulver bietet außergewöhnliche Druckeigenschaften und Hochtemperaturfähigkeiten. Im Vergleich zu IN718 zeichnet sich AM260S durch eine höhere Kriechbeständigkeit und Festigkeit bei höheren Temperaturen aus, was es zu einem starken Konkurrenten für anspruchsvolle Luft- und Raumfahrtanwendungen macht.

- MarM247 LC: Diese fortschrittliche Pulverlegierung ist für ihre außergewöhnliche Kriechfestigkeit und Oxidationsbeständigkeit bei extremen Temperaturen bekannt. MarM247 LC übertrifft in diesen Aspekten sogar Rene 41 und ist damit ideal für die nächste Generation von Turbinenschaufeln und Heißkanalbauteilen in Düsentriebwerken.

- Nickellegierung Haynes 282: Haynes 282-Pulver bietet eine einzigartige Kombination aus Hochtemperaturfestigkeit und guter Schweißbarkeit und ist eine wertvolle Wahl für Anwendungen, die sowohl Leistung als auch einfache Verarbeitung erfordern. Dieses Material wird in Wärmetauschern, Abgassystemen und anderen Hochtemperaturkomponenten verwendet.

- Met3DP Nickel-Superlegierungspulver: Met3DP, ein führender Hersteller von Metallpulvern für den 3D-Druck, bietet eine Reihe von hochwertigen Pulvern aus Nickelsuperlegierungen an, die für verschiedene Anwendungen optimiert sind. Das Portfolio umfasst etablierte Optionen wie IN718 und Inconel 625, aber auch innovativere Legierungen, die auf spezifische Leistungsanforderungen zugeschnitten sind.

Preise und Anbieter von Nickel-Superlegierungspulvern für den 3D-Druck

Die Kosten von Nickelsuperlegierungspulvern variieren je nach Legierung, Partikelgröße und Lieferant. Im Allgemeinen sind diese Pulver im Vergleich zu herkömmlichen Metallpulvern teurer, was auf die komplexen Herstellungsprozesse zurückzuführen ist. Hier ein kleiner Einblick in die Preislandschaft:

- Preisspanne: Rechnen Sie mit einer Preisspanne von $100-300 pro Kilogramm für häufig verwendete Legierungen wie IN718 und Inconel 625. Fortschrittlichere Optionen wie MarM247 LC können aufgrund ihrer besonderen Eigenschaften höhere Preise erzielen.

- Lieferanten: Mehrere renommierte Unternehmen bieten hochwertige Pulver aus Nickelsuperlegierungen für den 3D-Druck an. Einige bekannte Namen sind EOS GmbH, Elementum 3D, SLM Solutions und, wie bereits erwähnt, Met3DP.

Vor- und Nachteile von Nickel-Superlegierungen für den 3D-Druck

Vorteile:

- Außergewöhnliche Leistung bei hohen Temperaturen: Nickelsuperlegierungen behalten ihre Festigkeit und Integrität auch bei Temperaturen, bei denen andere Materialien versagen würden, und sind daher ideal für anspruchsvolle Anwendungen.

- Gestaltungsfreiheit und Gewichtsreduzierung: Der 3D-Druck eröffnet das Potenzial für komplexe Geometrien mit geringerem Gewicht, was zu einer höheren Effizienz in der Luft- und Raumfahrt und anderen gewichtskritischen Branchen führt.

- Abfallreduzierung und endkonturnahe Fertigung: Im Vergleich zu herkömmlichen subtraktiven Fertigungsverfahren minimiert der 3D-Druck den Materialabfall und ermöglicht eine endkonturnahe Produktion, was den Bearbeitungsaufwand reduziert.

- Verbesserte Teilefunktionalität: Die Möglichkeit, mit Hilfe des 3D-Drucks komplizierte innere Merkmale zu erzeugen, verbessert die Funktionalität und Leistung von Komponenten aus Nickelsuperlegierungen.

Benachteiligungen:

- Höhere Materialkosten: Pulver aus Nickelsuperlegierungen sind im Allgemeinen teurer als andere Metallpulver, die in der additiven Fertigung verwendet werden.

- Begrenzte Materialverfügbarkeit: Die Palette der verfügbaren Nickelsuperlegierungspulver wird zwar immer breiter, umfasst aber möglicherweise nicht alle spezifischen Legierungszusammensetzungen, die für bestimmte Anwendungen benötigt werden.

- Prozessoptimierung erforderlich: Der erfolgreiche 3D-Druck von Nickelsuperlegierungen erfordert eine sorgfältige Optimierung der Parameter, um eine gute Druckbarkeit zu gewährleisten und die gewünschten Materialeigenschaften im fertigen Bauteil zu erreichen.

- Überlegungen zur Nachbearbeitung: Bei einigen Bauteilen aus Nickelsuperlegierungen können zusätzliche Nachbearbeitungsschritte wie Wärmebehandlung oder heißisostatisches Pressen (HIP) erforderlich sein, um ihre endgültigen Eigenschaften zu optimieren.

FAQ zu Nickel-Superlegierungen für den 3D-Druck

F: Welche Vorteile bietet die Verwendung von Nickelsuperlegierungen im 3D-Druck?

A: Nickelsuperlegierungen bieten eine außergewöhnliche Hochtemperaturleistung, Designfreiheit für Leichtbau, weniger Abfall durch endkonturnahe Fertigung und das Potenzial für eine verbesserte Funktionalität der Teile durch komplizierte innere Merkmale.

F: Was sind einige der Herausforderungen beim 3D-Druck von Nickelsuperlegierungen?

A: Zu den größten Herausforderungen gehören die höheren Materialkosten, die im Vergleich zu den Standardoptionen begrenzte Materialverfügbarkeit, die Notwendigkeit der Prozessoptimierung für einen erfolgreichen Druck und mögliche Nachbearbeitungsanforderungen.

F: Was sind einige typische Anwendungen für Nickelsuperlegierungen, die im 3D-Druckverfahren hergestellt werden?

A: Zu den üblichen Anwendungen gehören Turbinenschaufeln, Brennkammerauskleidungen, Wärmetauscher (Luft- und Raumfahrt), Gasturbinenkomponenten, Hitzeschilde (Energieerzeugung), Reaktoren, Wärmetauscher (chemische Verarbeitung) sowie Implantate und chirurgische Instrumente (medizinische Geräte).

F: Wo kann ich Pulver aus Nickelsuperlegierungen für den 3D-Druck kaufen?

A: Mehrere renommierte Anbieter bieten Pulver aus Nickelsuperlegierungen an, darunter EOS GmbH, Elementum 3D, SLM Solutions und Met3DP. Met3DPstellt eine breite Palette an hochwertigen Metallpulvern her, die für das Laser- und Elektronenstrahl-Pulverbettschmelzen optimiert sind. Ihr Portfolio umfasst innovative Legierungen wie TiNi, TiTa, TiAl, TiNbZr, CoCrMo, rostfreie Stähle, Superlegierungen und vieles mehr und macht sie zu einem One-Stop-Shop für verschiedene 3D-Druckanforderungen.

Die Zukunft von Nickel-Superlegierungen im 3D-Druck

Die Zukunft von Nickelsuperlegierungen im 3D-Druck ist voller Möglichkeiten. Mit weiteren Forschungs- und Entwicklungsanstrengungen ist zu rechnen:

- Entwicklung von neuen Legierungen: Materialwissenschaftler entwickeln ständig neue, für den 3D-Druck optimierte Rezepturen für Nickelsuperlegierungen. Diese Legierungen werden die Grenzen der Leistungsfähigkeit verschieben und eine noch höhere Festigkeit, Oxidationsbeständigkeit und Hochtemperaturfähigkeit bieten.

- Fortschritte in der 3D-Drucktechnologie: Verbesserte 3D-Drucktechnologien wie höhere Laserleistung und strengere Prozesskontrolle werden die Herstellung noch komplexerer und leistungsfähigerer Komponenten aus Nickelsuperlegierungen ermöglichen.

- Geringere Kosten und größere Verfügbarkeit: In dem Maße, wie die Technologie reift und die Produktionsmengen steigen, dürften die Kosten für Nickelsuperlegierungspulver sinken. Dadurch werden sie für ein breiteres Spektrum von Anwendungen zugänglich.

- Qualifizierung für kritische Anwendungen: Derzeit laufen strenge Qualifizierungsverfahren, um 3D-gedruckte Komponenten aus Nickelsuperlegierungen für den Einsatz in kritischen Anwendungen in der Luft- und Raumfahrt sowie im Energiesektor zu zertifizieren. Dies wird die Türen für die breite Einführung dieser Technologie in diesen anspruchsvollen Branchen öffnen.

Zusammenfassend lässt sich sagen, dass Nickelsuperlegierungen in der Zukunft des 3D-Drucks eine transformative Rolle spielen werden. Ihre einzigartige Kombination aus Hochtemperaturleistung, Designfreiheit und Leichtbaupotenzial macht sie ideal für eine breite Palette anspruchsvoller Anwendungen. Im Zuge des technologischen Fortschritts werden Nickelsuperlegierungen zweifellos zu einem Eckpfeiler des Materials werden, das die Grenzen des Möglichen im 3D-Druck erweitert.

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Hochleistungs-Düsenschaufelsegmente: Revolutionierung der Turbineneffizienz mit 3D-Metalldruck

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731