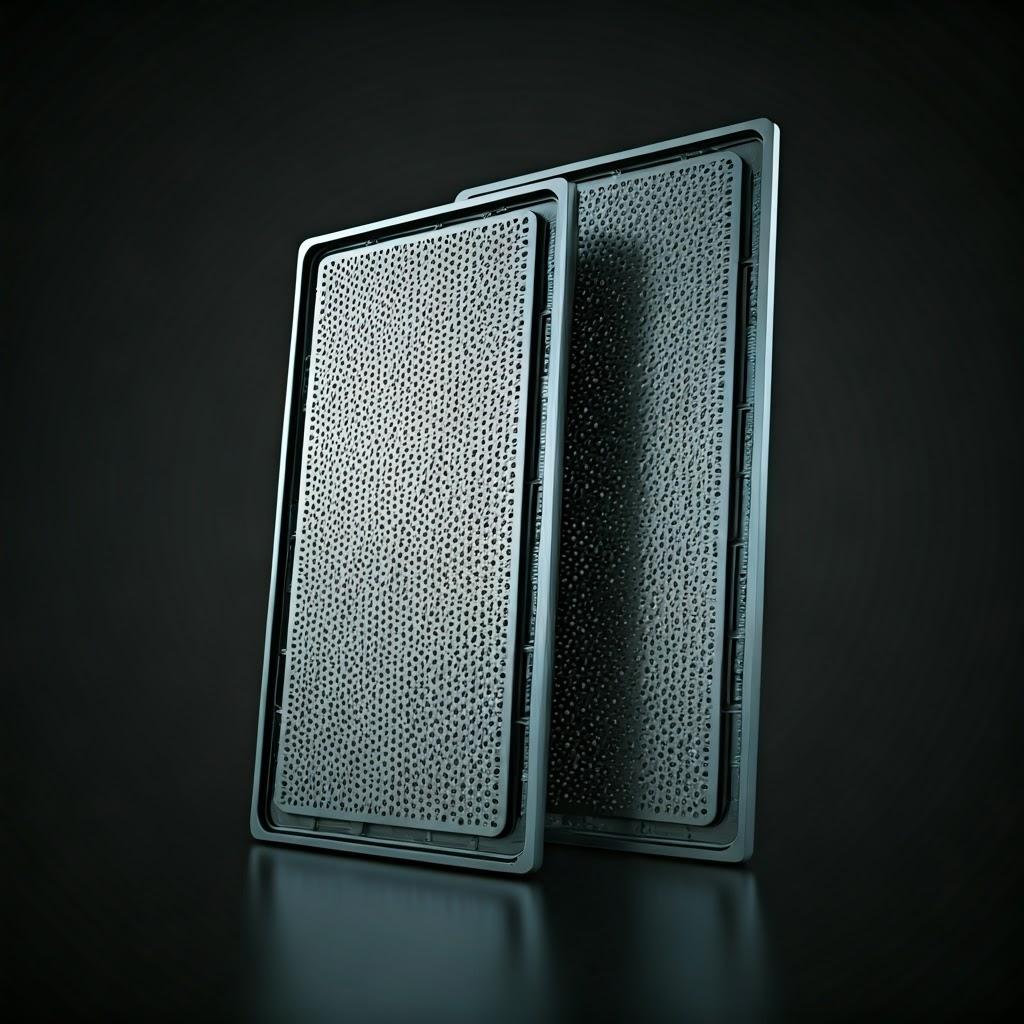

3D Printed Removable Panels for Aerospace Maintenance Access

Inhaltsübersicht

Introduction: Revolutionizing Aerospace Maintenance with 3D Printed Removable Service Panels

The aerospace industry operates at the zenith of engineering, demanding components that meet unparalleled standards of safety, reliability, performance, and efficiency. From the intricate turbine blades within a jet engine to the vast fuselage structures, every part plays a critical role. Among these essential components are aerospace service panels, often overlooked yet fundamentally crucial for the ongoing airworthiness and operational readiness of any aircraft. These panels, typically removable, provide vital access points for inspection, maintenance, repair, and overhaul (MRO) activities, safeguarding the complex systems housed within the airframe, wings, and engines. Traditionally, these panels have been manufactured using subtractive methods like CNC machining or sheet metal fabrication, processes often associated with significant material waste, long lead times, and design limitations, especially for complex geometries or low-volume replacements.

However, the landscape of aerospace manufacturing is undergoing a profound transformation, driven by the advancements in Additive Fertigung (AM), more commonly known as 3D printing. Specifically, Metall 3D-Druck has emerged as a disruptive force, offering unprecedented possibilities for creating lightweight, complex, and highly optimized components. For aerospace service panels, this technology presents a compelling value proposition. Imagine panels designed not just for access, but optimized for minimal weight without compromising structural integrity, produced on-demand to reduce inventory costs, or even incorporating complex features previously impossible to manufacture economically. This isn’t science fiction; it’s the reality enabled by powder bed fusion technologies like Selective Laser Melting (SLM) and Electron Beam Melting (EBM).

The ability to use high-performance aerospace-grade metal powders, such as advanced aluminum alloys like AlSi10Mg and Scalmalloy®, allows manufacturers to produce service panels that are not only functional but significantly enhance aircraft performance through weight savings – a critical factor where every kilogram saved translates into substantial fuel efficiency gains and increased payload capacity over the aircraft’s lifespan. Furthermore, the design freedom offered by AM enables the creation of panels with integrated features, complex curvatures conforming perfectly to the aircraft’s aerodynamic profile, and internal structures (like lattices) for enhanced stiffness-to-weight ratios.

This technological shift directly addresses key challenges faced by aerospace MRO providers, original equipment manufacturers (OEMs)und tier suppliers. The need for rapid replacement of damaged or aging panels, often for legacy aircraft where original tooling may no longer exist, can be met efficiently through AM’s digital workflow. A digital inventory of panel designs means parts can be printed anywhere in the world with certified equipment and materials, drastically reducing lead times and logistical complexities. This capability is invaluable for keeping aircraft flying safely and minimizing costly Aircraft on Ground (AOG) situations.

Companies at the forefront of this revolution, like Met3dp, are pioneering the development and application of metal AM technologies for demanding industries. With deep expertise in both advanced metal powder production using techniques like gas atomization and Plasma Rotating Electrode Process (PREP), and the operation of sophisticated printing systems such as Selective Electron Beam Melting (SEBM), Met3dp provides comprehensive solutions. Our focus on branchenführendes Druckvolumen, Genauigkeit und Zuverlässigkeit ensures that components like service panels meet the rigorous standards of the aerospace sector. By partnering with knowledgeable Metall-AM-Dienstleister und powder suppliers, aerospace companies can unlock the full potential of 3D printing for maintenance access solutions, driving innovation in design, manufacturing, and sustainment. This blog post will delve into the specifics of using metal 3D printing for aerospace service panels, exploring applications, benefits, materials, design considerations, and how to navigate the process for optimal results.

Defining Aerospace Service Panels: Critical Functions and Applications

Aerospace service panels, also known as access panels or inspection panels, are fundamental structural or non-structural components integrated into the skin and framework of aircraft, spacecraft, and related aerospace vehicles. While they might appear as simple covers, their role is indispensable for the safety, maintainability, and overall operational lifecycle of these complex machines. Their primary function is to provide controlled, repeatable access to underlying systems, structures, and components that require periodic inspection, routine maintenance, servicing, or unscheduled repairs.

Critical Functions:

- Zugang zur Inspektion: Panels allow visual and instrumental inspection of critical systems such as wiring harnesses, hydraulic lines, fuel system components, flight control mechanisms, avionics bays, engine internals, and structural elements (e.g., spars, ribs, stringers) for signs of wear, fatigue, corrosion, or damage. Regular inspections are mandated by aviation authorities worldwide (like the FAA and EASA) and are crucial for preventative maintenance and ensuring airworthiness.

- Maintenance & Servicing Access: Routine maintenance tasks, such as fluid replenishment (hydraulic fluid, oil), filter changes, lubrication of moving parts, component calibration, software updates for avionics, and battery servicing, require convenient access provided by these panels.

- Repair & Overhaul Access: In the event of component failure or damage, service panels allow technicians to remove, repair, or replace parts within the aircraft. This can range from swapping out a faulty sensor to major structural repairs or engine component replacement during heavy maintenance checks or overhauls.

- Schutz der Umwelt: When closed and secured, service panels protect the internal systems from environmental factors such as moisture, dust, debris, aerodynamic pressures, and temperature fluctuations encountered during flight operations. They maintain the integrity of pressurized cabins and contribute to the aircraft’s aerodynamic smoothness.

- Structural Contribution (in some cases): While many panels are non-load-bearing or semi-structural, some access panels, particularly larger ones or those in critical areas, may be designed to carry specific aerodynamic or structural loads as part of the overall airframe integrity. Their design must account for these loads during flight.

Common Locations and Applications:

Service panels are strategically located throughout an aircraft. You can find them on:

- Fuselage: Accessing avionics bays, cargo holds, cabin systems (air conditioning, wiring), structural frames, and pressure bulkheads.

- Flügel: Providing access to fuel tanks, hydraulic actuators for control surfaces (ailerons, flaps, slats), wing structural elements (spars, ribs), de-icing systems, and landing gear mechanisms housed in the wing root.

- Empennage (Tail Section): Allowing inspection and maintenance of horizontal and vertical stabilizer structures, control surface actuators (elevators, rudder), and associated systems.

- Nacelles/Pylons: Critical for accessing engine components, auxiliary power units (APUs), thrust reverser systems, and engine mounting structures.

- Landing Gear Bays: Enabling inspection and maintenance of landing gear struts, retraction mechanisms, wheels, brakes, and hydraulic systems.

- Cockpit/Flight Deck: Access panels for instrumentation, displays, control systems, and circuit breaker panels.

Industry Scope:

The requirement for reliable service panels spans the entire aerospace sector:

- Commercial Aviation: Passenger and cargo aircraft rely heavily on efficient MRO operations enabled by well-designed access panels to maintain tight flight schedules and ensure passenger safety. Reducing maintenance downtime is a key economic driver.

- Defense Aerospace: Military aircraft (fighters, bombers, transport, surveillance) operate in demanding environments and require robust, rapidly maintainable systems. Access panels must withstand high G-forces, potential battle damage, and allow for quick turnaround times. Stealth characteristics might also influence panel design and materials.

- Business Aviation: Business jets require high levels of dispatch reliability and impeccable finish. Service panels must function flawlessly and integrate seamlessly with the aircraft’s aesthetics.

- General Aviation: Smaller aircraft also utilize service panels for routine maintenance and inspections, though typically less complex than their larger counterparts.

- Erforschung des Weltraums: Spacecraft, rockets, and satellites incorporate access panels for pre-launch checkouts, payload integration, and servicing. These panels must withstand extreme temperatures, vacuum, and radiation, often requiring specialized materials and sealing mechanisms.

Given their ubiquity and functional importance, optimizing the design, manufacturing, and material selection for these panels is paramount. Traditional manufacturing often involves compromises, particularly when dealing with the complex curvatures of modern aircraft or the need for lightweight yet strong solutions. This is precisely where the unique capabilities of 3D-Druck von Metall offer significant advantages, enabling Zulieferer der Luft- und Raumfahrtindustrie und Hersteller to rethink how these essential access points are created and integrated.

The Additive Advantage: Why Metal 3D Printing Excels for Aerospace Panels

While traditional manufacturing methods like CNC machining from billet or sheet metal forming have served the aerospace industry for decades in producing service panels, they inherently come with limitations that metal additive manufacturing (AM) can effectively overcome. The transition towards AM for components like service panels is driven by a compelling set of technical and economic advantages that align perfectly with the stringent demands and strategic goals of the aerospace sector, including MRO providers, OEMsund aerospace parts distributors.

1. Unprecedented Design Freedom and Complexity:

- Traditionell: Machining is limited by tool access and subtractive processes, making complex internal features or highly organic shapes difficult, time-consuming, and expensive. Sheet metal forming has limitations in achievable curvatures and feature integration.

- Metal AM: AM builds parts layer-by-layer directly from a 3D CAD model. This allows for:

- Topologie-Optimierung: Algorithms can determine the most efficient material distribution to meet load requirements, resulting in highly organic, skeletal structures that minimize weight while maintaining strength. Service panels can be designed with internal stiffening ribs or optimized load paths impossible to machine conventionally.

- Gitterförmige Strukturen: Lightweight yet strong internal lattice structures can be integrated into the panel design, significantly reducing mass while providing tailored stiffness and potentially other functionalities like vibration damping.

- Teil Konsolidierung: Features previously manufactured as separate components (e.g., hinges, latches, stiffeners, mounting points) can often be integrated directly into the 3D printed panel design. This reduces part count, eliminates assembly steps, minimizes potential failure points (like fasteners), and simplifies the supply chain.

- Konformes Design: Panels can be designed to perfectly match the complex curvatures of modern aircraft fuselages and wings, improving aerodynamic efficiency and aesthetic integration.

2. Significant Weight Reduction (Lightweighting):

- Traditionell: Achieving significant weight reduction often requires extensive, costly machining operations to pocket out material or using thin sheet metal designs that may compromise stiffness.

- Metal AM: The combination of topology optimization, lattice structures, and the use of advanced lightweight alloys (like AlSi10Mg and Scalmalloy®) allows for substantial weight savings compared to conventionally manufactured counterparts. For an aircraft, reducing weight directly translates to:

- Verbesserte Kraftstoffeffizienz

- Increased payload capacity

- Enhanced performance (range, maneuverability)

- Lower operational costs over the aircraft’s lifetime. Even small weight savings per panel can accumulate significantly across the hundreds of panels on a typical aircraft.

3. Rapid Prototyping and Accelerated Development Cycles:

- Traditionell: Creating prototypes often requires dedicated tooling or complex machining setups, leading to long lead times (weeks or months) and high costs, especially for design iterations.

- Metal AM: Prototypes can be printed directly from CAD files in a matter of days, sometimes hours, depending on size and complexity. This allows engineers to:

- Quickly test form, fit, and function.

- Iterate on designs rapidly based on test results.

- Validate new concepts or materials much faster, significantly shortening the overall product development cycle for new aircraft programs or modifications.

4. On-Demand Production and Digital Inventory:

- Traditionell: Manufacturing often relies on minimum order quantities and physical inventory warehousing, leading to high holding costs, potential obsolescence (especially for older aircraft), and long lead times for replacement parts if not in stock. Tooling must be maintained and stored.

- Metal AM: Parts are produced directly from digital files. This enables:

- Digitales Lagerhaus: Designs can be stored digitally, eliminating the need for physical inventory of many finished panels.

- Fertigung auf Abruf: Panels can be printed when and where needed, drastically reducing lead times for replacements, especially critical for AOG situations.

- Toolless Production: Eliminates the cost, storage, and maintenance associated with traditional tooling (molds, dies, jigs, fixtures).

- Legacy Part Support: Ideal for producing spare parts for aging aircraft fleets where original tooling may be lost or damaged, extending the operational life of valuable assets.

5. Material Efficiency and Reduced Waste:

- Traditionell: Subtractive manufacturing, particularly CNC machining, starts with a solid block or plate of material and removes large amounts, often resulting in significant material waste (buy-to-fly ratio can be high).

- Metal AM: Additive processes use only the material needed to build the part and its supports. While support structures generate some waste, and powder needs careful handling and recycling, the overall material utilization is typically much higher than traditional subtractive methods, especially for complex parts. High-value aerospace materials are used more efficiently, reducing raw material costs. Companies like Met3dp utilize advanced powder handling and recycling protocols within their 3D-Druck von Metall services to maximize sustainability.

6. Enhanced Performance Through Material Choice:

- Metal AM: Enables the use of advanced alloys specifically designed or well-suited for AM processes, which might be difficult or impossible to process conventionally. Materials like Scalmalloy® offer exceptional specific strength (strength-to-weight ratio), ideal for aerospace applications. Metal AM allows fine control over the microstructure during printing, potentially leading to superior material properties compared to cast or wrought forms.

Herausforderungen und Überlegungen:

While the advantages are numerous, adopting metal AM also requires careful consideration of factors like surface finish (which may require post-processing), achievable tolerances, the need for specific design guidelines (DfAM), process qualification and certification (especially critical in aerospace), and managing potential issues like residual stress. However, experienced metal AM solution providers possess the knowledge and technology to mitigate these challenges effectively.

In summary, metal 3D printing offers a paradigm shift for manufacturing aerospace service panels, moving away from the constraints of traditional methods towards a future of highly optimized, lightweight, on-demand components that enhance aircraft performance, simplify maintenance, and streamline the aerospace supply chain.

Recommended Materials for 3D Printed Aerospace Panels: AlSi10Mg & Scalmalloy®

Selecting the right material is paramount in aerospace engineering, where components must perform reliably under demanding conditions while contributing to overall aircraft efficiency, primarily through weight reduction. For 3D printed metal service panels, two aluminum alloys have gained significant traction due to their excellent balance of properties, processability via Powder Bed Fusion (PBF) methods like SLM, and suitability for aerospace environments: AlSi10Mg und Scalmalloy®. Understanding their characteristics is crucial for Raumfahrtingenieure, Beschaffungsmanagerund Großhandelskäufer specifying these components.

Met3dp, leveraging its expertise in advanced powder manufacturing using industry-leading gas atomization and PREP technologies, recognizes the importance of high-quality, consistent metal powders for achieving optimal results in additive manufacturing. While our current portfolio focuses on innovative alloys like TiNi, TiTa, TiAl, TiNbZr, CoCrMo, stainless steels, and superalloys, we understand the industry demand for high-performance aluminum and work with partners to ensure access to certified powders like AlSi10Mg and Scalmalloy® for specific customer applications like aerospace panels.

1. AlSi10Mg: The Workhorse Aluminum Alloy

- Zusammensetzung: An aluminum alloy containing approximately 9-11% Silicon (Si) and 0.2-0.45% Magnesium (Mg). It’s essentially a casting alloy adapted for additive manufacturing.

- Wichtige Eigenschaften:

- Gutes Verhältnis von Stärke zu Gewicht: Offers a respectable balance of strength and low density, making it suitable for lightweight structural and semi-structural applications.

- Excellent Processability: One of the most widely used and well-understood aluminum alloys for Laser Powder Bed Fusion (LPBF/SLM). It exhibits good melting behavior and relatively low cracking susceptibility during printing compared to other high-strength aluminum series (e.g., 6xxx or 7xxx).

- Gute thermische Eigenschaften: Suitable for applications experiencing moderate temperature variations.

- Gute Korrosionsbeständigkeit: Exhibits reasonable resistance to atmospheric corrosion, which can be further enhanced with surface treatments like anodizing or painting.

- Schweißeignung: Can be welded, although specific procedures might be required.

- Kosten-Nutzen-Verhältnis: Generally more cost-effective than higher-performance alloys like Scalmalloy® or titanium alloys.

- Aerospace Applications for Panels: Ideal for standard service panels where moderate strength, good processability, and cost-effectiveness are key drivers. Suitable for:

- Non-structural or semi-structural inspection panels.

- Access covers for avionics bays or internal systems.

- Components where significant topology optimization can compensate for the material’s inherent strength limitations compared to Scalmalloy®.

- Rapid prototyping and functional testing due to its widespread availability and mature process parameters.

- Erwägungen:

- Its mechanical properties (yield strength, ultimate tensile strength, fatigue life) are lower than high-performance alloys like Scalmalloy® or titanium.

- May require heat treatment (typically stress relief and/or T6 aging) after printing to achieve optimal mechanical properties and dimensional stability.

Table: Typical Properties of As-Built and Heat-Treated AlSi10Mg (LPBF)

| Eigentum | Zustand | Typical Value (Metric) | Typical Value (Imperial) | Anmerkungen |

|---|---|---|---|---|

| Dichte | Wie gebaut | ~2.67g/cm3 | ~0.096lb/in3 | Leichtgewicht |

| Streckgrenze (Rp0,2) | Wie gebaut | 230−270MPa | 33−39ksi | Direction-dependent |

| Heat Treated (T6) | 280−320MPa | 41−46ksi | Improved strength after aging | |

| Endgültige Zugfestigkeit | Wie gebaut | 360−440MPa | 52−64ksi | Direction-dependent |

| Heat Treated (T6) | 330−360MPa | 48−52ksi | Slightly lower UTS but higher yield post-T6 | |

| Dehnung beim Bruch | Wie gebaut | 3−6% | 3−6% | Geringere Duktilität |

| Heat Treated (T6) | 8−12% | 8−12% | Improved ductility after T6 | |

| Elastizitätsmodul | Wie gebaut | ~70GPa | ~10Msi | Standard for Aluminum alloys |

In Blätter exportieren

(Note: Values are approximate and depend heavily on printing parameters, build orientation, machine type, powder quality, and specific heat treatment cycles. Always refer to supplier datasheets for specific applications.)

2. Scalmalloy®: High-Performance Aluminum-Scandium Alloy

- Zusammensetzung: An aluminum-magnesium-scandium (Al-Mg-Sc) alloy specifically developed by APWORKS (an Airbus subsidiary) for additive manufacturing. The addition of Scandium and Zirconium creates fine precipitates that significantly enhance strength.

- Wichtige Eigenschaften:

- Exceptional Specific Strength: Offers mechanical properties (especially yield strength) comparable to some higher-strength 7xxx series aluminum alloys or even some titanium alloys (like Ti-6Al-4V) but at a much lower density. This makes it outstanding for weight-critical aerospace applications.

- Hohe Duktilität: Unlike many high-strength aluminum alloys, Scalmalloy® retains good ductility (elongation), providing toughness and damage tolerance.

- Excellent Dynamic Load Performance: Exhibits superior fatigue strength compared to AlSi10Mg, making it suitable for components subjected to cyclic loading.

- Gute Korrosionsbeständigkeit: Offers good resistance to corrosion.

- Stable at Elevated Temperatures: Maintains properties at slightly higher temperatures compared to traditional aluminum alloys.

- Optimized for AM: Designed specifically for LPBF, offering good processability, although requiring carefully controlled parameters.

- Aerospace Applications for Panels: The go-to choice when maximum weight savings and high structural performance are required. Ideal for:

- Structural or load-bearing service panels.

- Panels in areas subjected to significant vibration or cyclic loads.

- Applications where minimizing weight is the absolute primary driver (e.g., performance aircraft, spacecraft).

- Replacing components traditionally made from heavier materials like titanium or steel, where feasible.

- Components requiring a combination of high strength and good ductility/toughness.

- Erwägungen:

- Significantly higher material cost compared to AlSi10Mg due to the inclusion of Scandium.

- Requires precise process parameter control during printing to achieve optimal properties and avoid defects.

- May require specific post-processing heat treatments tailored to the alloy.

Table: Typical Properties of As-Built Scalmalloy® (LPBF)

| Eigentum | Zustand | Typical Value (Metric) | Typical Value (Imperial) | Anmerkungen |

|---|---|---|---|---|

| Dichte | Wie gebaut | ~2.67g/cm3 | ~0.096lb/in3 | Similar density to AlSi10Mg |

| Streckgrenze (Rp0,2) | Wie gebaut | 480−520MPa | 70−75ksi | Significantly higher than AlSi10Mg (T6) |

| Endgültige Zugfestigkeit | Wie gebaut | 520−540MPa | 75−78ksi | Very high for an aluminum alloy |

| Dehnung beim Bruch | Wie gebaut | 12−18% | 12−18% | Excellent ductility for its strength level |

| Elastizitätsmodul | Wie gebaut | ~72GPa | ~10.4Msi | Slightly higher than AlSi10Mg |

| Ermüdungsfestigkeit (R=-1) | Wie gebaut | ~190MPa (at 107 cycles) | ~27.5ksi (at 107 cycles) | Superior fatigue performance |

In Blätter exportieren

(Note: Values are approximate and depend on process parameters, build conditions, and orientation. Scalmalloy® properties are often reported in the as-built condition as it achieves high strength without extensive aging treatments, although stress relief is common. Always consult official APWORKS/supplier datasheets.)

Why These Materials Matter for Panels:

- Leichtes Gewicht: Both alloys offer low density, critical for reducing aircraft weight. Scalmalloy® provides a superior strength-to-weight ratio for maximum savings in demanding applications.

- Herstellbarkeit: Both are well-suited for LPBF processes, enabling the complex geometries and features advantageous for service panels (e.g., integrated stiffeners, conformal shapes).

- Leistung: They provide the necessary mechanical properties (strength, stiffness, fatigue resistance) to function reliably as access points, with Scalmalloy® offering a higher performance ceiling.

- Umwelt: Suitable for typical aerospace operating environments, with options for enhanced corrosion protection through post-processing.

Die Wahl zwischen AlSi10Mg und Scalmalloy®:

The choice depends on the specific requirements of the service panel:

- For standard, less critical panels where cost is a major factor and moderate strength is sufficient: AlSi10Mg is often the preferred choice.

- For panels requiring maximum weight savings, high structural performance, load-bearing capability, or superior fatigue resistance: Scalmalloy® is the superior, albeit more expensive, option.

Engaging with an experienced additive manufacturing partner like Met3dp, who understands the nuances of different Druckverfahren and materials, is crucial. They can help evaluate the specific application requirements, conduct trade-off studies between cost and performance, and recommend the optimal material and process parameters to ensure the 3D printed aerospace service panels meet all functional, safety, and certification requirements. They can also advise on appropriate post-processing steps to achieve the desired final properties and finish. Sources and related content

Designing for Additive: Optimizing Aerospace Panels for Metal 3D Printing

Simply replicating a traditionally designed aerospace service panel using metal additive manufacturing often fails to capture the full potential of the technology. To truly leverage the benefits of AM—particularly lightweighting, part consolidation, and enhanced functionality—engineers must adopt a Design für additive Fertigung (DfAM) mindset. DfAM involves rethinking component design from the ground up, considering the unique capabilities and constraints of the layer-by-layer building process. For aerospace panels, applying DfAM principles can lead to significantly superior components compared to their conventionally manufactured predecessors. Aerospace design engineers, structural analystsund manufacturing specialists must collaborate to implement these strategies effectively.

Key DfAM Principles for Aerospace Panels:

- Topologie-Optimierung:

- Konzept: This is a powerful computational tool that optimizes material distribution within a defined design space, subject to specific load cases, boundary conditions, and performance constraints (e.g., maximum stress, minimum stiffness). The software essentially “carves away” unnecessary material, leaving behind an organic, often bone-like structure that represents the most efficient load path.

- Application for Panels: For service panels, especially those with some structural requirements or specific stiffness needs, topology optimization can drastically reduce weight while ensuring performance. Input loads might include aerodynamic pressure, inertial loads, or loads transferred from latching mechanisms. The output often requires some smoothing and interpretation by the designer to ensure manufacturability via AM.

- Nutzen: Achieves maximum possible weight reduction for a given set of performance requirements, directly impacting fuel efficiency and payload capacity.

- Lattice Structures and Cellular Materials:

- Konzept: AM excels at creating complex internal geometries like lattice structures (e.g., cubic, octet-truss, gyroid) or stochastic foams. These structures offer very high stiffness-to-weight and strength-to-weight ratios. They can also provide secondary benefits like vibration damping, thermal management (if designed for fluid flow), or energy absorption.

- Application for Panels: Incorporating lattice structures within the panel’s volume, sandwiched between solid skins, can create incredibly lightweight yet stiff components. This is particularly useful for larger panels or those requiring high bending stiffness without a significant mass penalty. Different lattice types and densities can be used in different regions of the panel based on local stress distributions.

- Nutzen: Significant weight reduction beyond simple topology optimization, tailored stiffness properties, and potential for multi-functional designs.

- Teil Konsolidierung:

- Konzept: Leveraging AM’s ability to create complex geometries in a single build process to combine multiple components into one monolithic part.

- Application for Panels: Instead of manufacturing a panel, separate stiffeners, hinge elements, latch interfaces, or mounting brackets and then assembling them (often with fasteners), DfAM encourages integrating these features directly into the 3D printed panel design. For example, hinge knuckles, spring-clip features, or threaded insert locations can be built directly into the panel.

- Nutzen: Reduces part count, eliminates assembly labor and time, removes potential failure points associated with joints and fasteners, simplifies inventory and logistics for aerospace component sourcing, and often reduces overall weight.

- Generative Design:

- Konzept: Similar to topology optimization but often broader, generative design tools allow engineers to define high-level goals and constraints (materials, manufacturing methods, loads, keep-out zones). The software then autonomously explores numerous design permutations, often presenting multiple optimized solutions that meet the criteria, sometimes with unexpected and highly efficient forms.

- Application for Panels: Can be used early in the design phase to explore novel panel architectures that meet access, structural, and weight requirements in ways traditional thinking might not conceive.

- Nutzen: Accelerates design exploration, potentially uncovering highly innovative and efficient solutions that push the boundaries of performance and lightweighting.

- Designing for Manufacturability (AM Specifics):

- Orientierung aufbauen: The orientation of the panel on the build plate significantly impacts support structure requirements, surface finish on different faces, residual stress accumulation, and potentially mechanical properties (due to anisotropy). Designers should consider the optimal orientation early on, often in collaboration with the AM service provider like Met3dp. Flat panels are often printed at an angle rather than horizontally to minimize stress and improve surface quality on the critical outer face.

- Support Structure Minimization: Support structures are often necessary in metal PBF to anchor the part, prevent warping, and support overhanging features (typically features angled less than 45 degrees from the horizontal). However, supports consume material, add print time, and require post-processing for removal, which can damage the part surface. DfAM strategies include:

- Designing self-supporting angles (greater than 45 degrees) wherever possible.

- Using chamfers or fillets instead of sharp horizontal overhangs.

- Orienting the part to minimize the extent and complexity of required supports.

- Designing features that make support removal easier (e.g., clear access paths).

- Wanddicke und Größe der Merkmale: AM processes have minimum printable wall thicknesses and feature sizes (dependent on the machine, laser/beam spot size, and powder characteristics). Designs must adhere to these limits. Very thin walls can be prone to warping or incomplete formation. Recommended minimum wall thicknesses for AlSi10Mg or Scalmalloy® are typically in the range of 0.5 to 1.0mm, but this should be confirmed with the printing partner.

- Design der Löcher: Small vertical holes might print without supports, but horizontal holes almost always require them. Consider designing holes vertically or using teardrop shapes for horizontal holes to make them self-supporting. Minimum hole diameters also apply.

- Wärmemanagement: Large solid sections or rapid changes in cross-sectional area can lead to excessive heat buildup and residual stress. Incorporating internal channels, lattices, or smoother transitions can help mitigate these effects. Simulation tools (discussed later) are invaluable here.

- Incorporating Post-Processing Needs: If surfaces require high precision or specific finishes achieved through CNC machining, sufficient extra material (machining allowance or stock) should be added to those features in the CAD model. Access for machining tools must also be considered.

Software and Tools:

Implementing DfAM effectively relies on advanced CAD software with integrated topology optimization (e.g., Altair Inspire, Autodesk Fusion 360, Dassault Systèmes CATIA/SOLIDWORKS), generative design tools, and specialized AM preparation software (e.g., Materialise Magics, Autodesk Netfabb) for lattice generation, support structuring, and build simulation.

By embracing DfAM, aerospace companies can transform the humble service panel from a simple access cover into a highly engineered, optimized component that contributes significantly to the aircraft’s overall performance and efficiency. Partnering with experts like Met3dp, who possess deep knowledge of both Metallpulver und AM-Verfahren, ensures that these advanced design principles are translated into high-quality, reliable flight hardware.

Achieving Precision: Understanding Tolerance, Surface Finish, and Dimensional Accuracy in Metal AM

While metal additive manufacturing offers incredible design freedom, a common question from engineers and procurement managers, especially in the precision-driven aerospace sector, revolves around the achievable levels of tolerance, surface finish, and overall dimensional accuracy. Understanding these factors is critical for ensuring that 3D printed service panels fit correctly, function as intended, and meet stringent aerospace quality standards. Unlike the highly predictable outcomes of established CNC machining, AM involves complex thermal processes that influence the final part geometry and surface characteristics.

1. Maßgenauigkeit:

- Definition: How closely the final dimensions of the printed part match the nominal dimensions specified in the original CAD model.

- Erreichbare Niveaus: Typical dimensional accuracy for metal PBF processes (SLM/EBM) is often cited in the range of ±0.1 to ±0.2 mm (±0.004 to ±0.008 inches) for smaller dimensions, or ±0.1% to ±0.2% for larger dimensions. However, this is highly dependent on several factors:

- Kalibrierung der Maschine: Precision relies heavily on the calibration of the AM machine (laser/electron beam positioning, scanner accuracy, layer thickness control). Reputable service providers like Met3dp invest in branchenführende Ausrüstung with rigorous calibration and maintenance schedules.

- Materialeigenschaften: Different metal powders have varying shrinkage rates and thermal behavior during melting and solidification, affecting final dimensions.

- Part Geometry and Size: Larger parts and complex geometries are more susceptible to thermal stresses and distortion, potentially impacting overall accuracy.

- Orientierung aufbauen: Thermal gradients and shrinkage can differ along the X, Y, and Z axes, leading to anisotropic dimensional variations.

- Unterstützende Strukturen: The location and density of supports influence thermal behavior and potential distortion during the build and after support removal.

- Nachbearbeiten: Stress relief heat treatments are crucial for dimensional stability but can themselves cause minor changes in dimensions that need to be accounted for.

- Mitigation/Control: Achieved through careful process parameter optimization, thermal simulation during the build preparation phase, strategic part orientation, robust support strategies, and post-print stress relief. For critical dimensions requiring tighter tolerances, post-print CNC machining is often employed.

2. Geometric Dimensioning and Tolerancing (GD&T):

- Application in AM: Just as with traditional manufacturing, GD&T callouts on engineering drawings are essential for defining acceptable variations in form, orientation, location, and profile of features on the 3D printed panel.

- Herausforderungen: Achieving very tight GD&T tolerances (e.g., flatness, parallelism, true position) directly from the AM process can be challenging due to the inherent process variability.

- Lösungen:

- Realistic Tolerancing: Designers should specify tolerances achievable by the AM process where possible, avoiding unnecessarily tight constraints.

- Targeted Machining: Identify critical features and interfaces (e.g., mating surfaces, latch locations, hinge points) that require tighter tolerances and design them with machining stock for finishing via CNC.

- Inspektion: Utilize advanced metrology tools like Coordinate Measuring Machines (CMMs) and 3D scanners to verify conformance to GD&T specifications.

3. Surface Finish (Roughness):

- Definition: The measure of the fine-scale irregularities on a part’s surface. Commonly quantified using parameters like Ra (average roughness).

- Characteristics in Metal AM: Metal PBF parts typically exhibit characteristic surface finishes that differ significantly from machined surfaces:

- Obere Oberflächen: Generally smoother, but can show witness marks from the last layers of powder fusion.

- Seitenwände (vertikal/abgestuft): Show distinct layering effects, resulting in a rougher texture compared to top surfaces. Ra values typically range from 6 to 20μm (240 to 800μin), depending on layer thickness, powder size, and parameters.

- Supported Down-Facing Surfaces: Surfaces built on support structures tend to be the roughest, as the interface with the supports is less controlled. Removal of supports can also leave witness marks or minor damage. Ra values can exceed 20μm.

- Internal Channels/Features: Often difficult to access for post-processing, retaining the inherent roughness of the AM process.

- Faktoren, die die Rauhigkeit beeinflussen:

- Schichtdicke: Thinner layers generally produce smoother vertical walls but increase build time.

- Partikelgrößenverteilung des Pulvers: Finer powders can lead to smoother surfaces but may pose challenges in flowability and handling. Met3dp’s expertise in powder production ensures optimized particle size distribution for specific AM processes.

- Laser/Beam Parameters: Energy density, scan speed, and hatching strategies affect the melt pool behavior and resulting surface texture.

- Orientierung aufbauen: Angled surfaces often exhibit better surface finish than vertical walls due to layer-stepping effects.

- Verbesserung der Oberflächengüte: If the as-built roughness is insufficient for the panel’s requirements (e.g., for aerodynamic smoothness, sealing surfaces, or aesthetics), various post-processing techniques are employed:

- Abrasive Blasting (Sandblasting, Bead Blasting): Provides a uniform matte finish, removing loose powder and slightly reducing Ra.

- Tumbling/Vibratory Finishing: Uses abrasive media in a rotating or vibrating drum to smooth surfaces and deburr edges, effective for batches of smaller parts.

- CNC Machining: Provides the highest level of surface finish control for specific features.

- Polishing: Manual or automated polishing for achieving very smooth, mirror-like finishes where required.

- Chemical Etching/Electropolishing: Can smooth surfaces but requires careful control.

Meeting Aerospace Standards:

Aerospace applications often have specific requirements for tolerances and surface finish, particularly for mating surfaces, sealing interfaces, and external surfaces influencing aerodynamics. Achieving these standards typically involves a combination of:

- Prozesskontrolle: Utilizing well-maintained, high-precision AM systems and carefully developed, validated process parameters for materials like AlSi10Mg and Scalmalloy®.

- DfAM: Designing parts with AM capabilities and limitations in mind, including planning for necessary post-processing.

- Nachbearbeiten: Implementing appropriate machining, heat treatment, and surface finishing steps.

- Strenge Qualitätskontrolle: Employing comprehensive inspection methods (CMM, 3D scanning, surface profilometry, NDT) to verify compliance with specifications.

By understanding the factors that influence precision and surface finish, and by working with experienced Dienstleister für die additive Fertigung who have robust quality management systems (QMS), aerospace companies can confidently adopt metal 3D printing for service panels, ensuring they meet the necessary form, fit, and function requirements.

Beyond the Print: Essential Post-Processing for Aerospace Service Panels

Producing a metal aerospace service panel using additive manufacturing doesn’t end when the part comes out of the printer. The “as-built” component, while geometrically complex, rarely possesses the final material properties, dimensional accuracy, surface finish, or cleanliness required for demanding aerospace applications. A series of crucial post-processing steps are almost always necessary to transform the printed part into flight-ready hardware. These steps are integral to the manufacturing workflow and must be planned for from the design stage. Manufacturing engineers, quality assurance teamsund MRO specialists need to understand these requirements.

Common Post-Processing Stages for AM Aerospace Panels:

- Pulverentfernung (Depowdering):

- Zweck: To remove unfused metal powder trapped within the part (especially in internal channels or complex lattice structures) and surrounding the part on the build plate.

- Methoden: Typically involves manual brushing, compressed air blowing, vacuuming, and sometimes specialized vibrating or rotating equipment within a controlled environment to safely handle loose metal powder. Thorough cleaning is essential to prevent contamination and ensure subsequent processes (like heat treatment) are effective. Met3dp utilizes advanced powder handling systems to maximize recovery and minimize contamination.

- Stressabbau Wärmebehandlung:

- Zweck: The rapid heating and cooling cycles inherent in PBF processes induce significant residual stresses within the printed part. These stresses can cause distortion or warping during or after removal from the build plate, and can negatively impact mechanical properties (especially fatigue life). Stress relief involves heating the part (while still attached to the build plate) to a specific temperature below the material’s aging or annealing temperature, holding it for a period, and then slowly cooling it.

- Wichtigkeit: Absolutely critical for dimensional stability and preventing distortion. This is typically the first thermal treatment performed.

- Parameter: Specific temperatures and hold times depend on the alloy (AlSi10Mg and Scalmalloy® have different requirements), part size, and geometry. These cycles are carefully developed and validated.

- Entnahme von der Bauplatte:

- Zweck: To separate the printed panel(s) from the metal base plate they were built upon.

- Methoden: Commonly done using wire Electrical Discharge Machining (EDM) or a bandsaw. Care must be taken to avoid damaging the part. The choice of method can depend on the part geometry, material, and required precision of the base surface.

- Entfernung der Stützstruktur:

- Zweck: To remove the temporary support structures generated during the print to anchor the part and support overhangs.

- Methoden: Can involve manual breaking (for lighter supports), cutting with hand tools, or machining (CNC milling, grinding). This can be labor-intensive and requires skill to avoid damaging the part surface. DfAM principles aim to minimize the need for supports and make them easier to remove. Access for tools is a key design consideration.

- Solution Annealing and/or Aging Heat Treatment (Solutionizing & Aging):

- Zweck: To further modify the material’s microstructure and achieve the desired final mechanical properties (strength, ductility, hardness, fatigue resistance).

- AlSi10Mg: Often undergoes a T6 temper (solution heat treat followed by artificial aging) to significantly improve strength and ductility compared to the as-built or stress-relieved state.

- Scalmalloy®: Achieves high strength in the as-built/stress-relieved state due to its composition. While full T6 treatments are less common, specific aging cycles might be applied depending on the application requirements or to further optimize certain properties.

- Prozess: Involves heating to higher temperatures than stress relief, potentially quenching, and then aging at a specific temperature for a set duration. Precise control of furnace atmospheres and temperatures is crucial.

- Auswirkungen: Significantly alters mechanical properties; must be performed according to validated aerospace specifications.

- Zweck: To further modify the material’s microstructure and achieve the desired final mechanical properties (strength, ductility, hardness, fatigue resistance).

- Spanende Bearbeitung (CNC):

- Zweck: To achieve tighter tolerances, specific surface finishes, or critical features that cannot be produced accurately enough by the AM process alone.

- Applications for Panels:

- Machining mating surfaces for precise fit with the airframe or adjacent panels.

- Creating flat and smooth sealing grooves or surfaces.

- Drilling and tapping holes for fasteners to precise location tolerances.

- Finishing hinge points or latch interfaces.

- Achieving aerodynamically smooth external surfaces if required beyond other finishing methods.

- Erwägungen: Requires careful fixture design to hold the potentially complex AM part geometry. Sufficient machining stock must be included in the original AM design.

- Oberflächenveredelung:

- Zweck: To achieve the desired surface texture, cleanliness, appearance, or to prepare the surface for subsequent coatings.

- Methoden (wie zuvor beschrieben):

- Abrasive Blasting: For a uniform matte finish and cleaning.

- Taumeln/Gleitschleifen: For deburring and smoothing, especially edges.

- Schleifen/Polieren: For achieving very smooth surfaces (low Ra).

- Auswahl: Depends on the functional requirements (e.g., aerodynamics, sealing) and cosmetic specifications for the panel.

- Surface Treatment/Coating:

- Zweck: To enhance corrosion resistance, wear resistance, paint adhesion, or provide specific surface properties (e.g., electrical conductivity, thermal insulation).

- Common Treatments for Aluminum Alloys:

- Eloxieren: Creates a hard, corrosion-resistant oxide layer (e.g., Type II or Type III hardcoat). Improves paint adhesion.

- Chemical Conversion Coating (e.g., Alodine/Chromate Conversion): Provides corrosion resistance and enhances paint adhesion. Chromate-free options are increasingly required.

- Painting/Priming: Application of aerospace-grade primers and topcoats for final protection and color.

- Wichtigkeit: Essential for ensuring the long-term durability of the panel in the harsh aerospace operating environment.

- Reinigung und Inspektion:

- Zweck: Final cleaning to remove any residues from manufacturing and post-processing. Rigorous inspection to verify dimensional accuracy, surface finish, absence of defects, and compliance with all drawing specifications.

- Methoden: Visual inspection, CMM, 3D scanning, surface profilometry, NDT methods (e.g., FPI – Fluorescent Penetrant Inspection for surface cracks, CT scanning for internal defects/porosity), material testing (tensile tests on witness coupons).

Integrating Post-Processing:

Effective implementation of metal AM requires considering the entire process chain, including post-processing, from the outset. Collaboration between design engineers, manufacturing specialists, and qualitätssicherung personnel is key. Working with a full-service provider like Met3dp, which understands the intricacies of both printing (offering various Produkte and services) and the necessary downstream operations, ensures a streamlined workflow and high-quality final components that meet the demanding requirements of the aerospace industry. Neglecting post-processing can lead to parts that fail prematurely, do not fit correctly, or compromise aircraft safety.

Navigating Challenges: Overcoming Hurdles in Metal 3D Printing Aerospace Panels

While metal 3D printing offers transformative potential for aerospace service panels, it’s not without its challenges. The underlying physics of rapidly melting and solidifying fine metal powder layer-by-layer using a high-energy source (laser or electron beam) creates complex thermal gradients and metallurgical phenomena. Understanding potential issues and implementing mitigation strategies is crucial for consistent, high-quality production. Process engineers, materials scientistsund quality control experts play a vital role in navigating these complexities.

Gemeinsame Herausforderungen und Abhilfestrategien:

- Verformung und Verzerrung:

- Die Ursache: Uneven heating and cooling during the PBF process lead to the buildup of internal residual stresses. When these stresses exceed the material’s yield strength or the anchoring force of the supports/build plate, the part can warp or distort, especially thin, flat geometries like panels or large parts.

- Milderung:

- Thermische Simulation: Using build simulation software (process simulation) to predict thermal gradients, stress accumulation, and potential distortion hotspots before printing. Allows for optimization of build orientation and support strategies.

- Optimierte Gebäudeausrichtung: Printing panels at an angle rather than flat on the plate often helps distribute stress more evenly.

- Robuste Stützstrukturen: Strategically placed supports anchor the part securely to the build plate, resisting stress-induced movement. Different types of supports (block, cone, line, web) can be used depending on the need.

- Optimierung der Prozessparameter: Fine-tuning parameters like laser/beam power, scan speed, hatching strategy, and layer thickness can influence thermal gradients and stress levels.

- Stressabbau Wärmebehandlung: Performing stress relief immediately after printing and before removal from the build plate is essential to relax internal stresses and stabilize the part dimensionally.

- Optimized Part Design (DfAM): Avoiding large, flat, unsupported sections; incorporating stiffening features; using gradual thickness transitions.

- Eigenspannung:

- Die Ursache: As described above, inherent to the rapid heating/cooling cycles. Even if warping doesn’t occur during the build, high residual stresses can remain in the part.

- Auswirkungen: Can lead to premature fatigue failure, reduced fracture toughness, distortion during subsequent machining, and stress corrosion cracking in susceptible environments.

- Milderung:

- Stressabbau Wärmebehandlung: The primary method for significantly reducing residual stress.

- Kontrolle der Prozessparameter: Certain parameter sets can minimize stress buildup (e.g., using pulsed lasers, pre-heating the build chamber/plate – particularly relevant in EBM).

- Optimierung der Scan-Strategie: Using techniques like island scanning or checkerboard patterns breaks up long, continuous scan vectors, helping to manage heat distribution and reduce stress.

- Peening Techniques (Post-Process): Methods like laser peening or shot peening can introduce compressive residual stresses on the surface, improving fatigue life, but add cost and complexity.

- Porosität:

- Die Ursache: Formation of small voids or pores within the printed material. Can arise from several sources:

- Gas Porosität: Trapped gas (e.g., Argon used as shielding gas in LPBF, or dissolved gases within the powder) forming bubbles in the melt pool that get frozen in place.

- Schlüsselloch-Porosität: Caused by excessive energy density creating a deep, unstable vapor depression (keyhole) in the melt pool, which can collapse and trap gas or fail to fuse properly.

- Lack-of-Fusion-Porosität: Insufficient energy density or improper overlap between scan tracks/layers leads to incomplete melting and bonding between powder particles or layers, leaving irregular voids.

- Auswirkungen: Reduces material density, degrades mechanical properties (especially fatigue strength and ductility), acts as crack initiation sites, and can compromise pressure tightness. Aerospace standards have strict limits on allowable porosity.

- Milderung:

- Hochwertiges Pulver: Using powder with low internal gas content, controlled particle size distribution, and good sphericity. Met3dp’s advanced Gaszerstäubung und PREP-Technologien are designed to produce high-purity, low-porosity powders.

- Optimierte Prozessparameter: Finding the right balance of power, speed, hatch spacing, etc., to create a stable melt pool and ensure complete fusion without excessive energy causing keyholing. Developing a robust “process window.”

- Abschirmgas-Kontrolle: Ensuring proper flow and purity of inert shielding gas (e.g., Argon in LPBF) to displace oxygen and minimize gas pickup.

- Heiß-Isostatisches Pressen (HIP): A post-processing step involving high temperature and high pressure inert gas. HIP can effectively close internal pores (gas and lack-of-fusion), significantly improving density and mechanical properties. Often required for critical aerospace components.

- Die Ursache: Formation of small voids or pores within the printed material. Can arise from several sources:

- Support Removal Difficulties and Surface Damage:

- Die Ursache: Supports must bond sufficiently to the part to function but need to be removable without excessive force or damage to the final surface. Dense or poorly designed supports in inaccessible areas are problematic.

- Auswirkungen: Labor-intensive removal, potential surface defects (witness marks, gouges), risk of part damage.

- Milderung:

- DfAM: Designing parts to be self-supporting where possible; orienting to minimize supports; designing supports with appropriate contact points and densities for easier removal; ensuring tool access.

- Specialized Support Structures: Using support types with smaller contact points or designed break-off points.

- Optimized Support Parameters: Adjusting laser/beam parameters specifically for support structures to control the degree of bonding.

- Careful Manual Removal: Requires skilled technicians using appropriate tools.

- Bearbeitungen: Sometimes supports are removed via CNC machining as part of the finishing process.

- Surface Defects (Roughness, Dross, Balling):

- Die Ursache: Issues like excessive surface roughness, adherence of semi-melted powder (dross), or formation of large solidified droplets (balling) can arise from unstable melt pools, incorrect parameters, powder spatter, or recoater issues.

- Auswirkungen: Poor surface quality, potential dimensional inaccuracies, negative impact on fatigue life if defects act as stress concentrators.

- Milderung:

- Optimierung der Prozessparameter: Ensuring stable melt pool dynamics.

- Recoater System Check: Ensuring the powder recoating mechanism functions correctly, delivering a smooth, consistent powder layer.

- Shielding Gas Flow Optimization: Proper gas flow can help remove spatter and stabilize the melt pool.

- Nachbearbeiten: Surface finishing techniques (blasting, tumbling, machining) can remove or reduce many surface defects.

Successfully overcoming these challenges requires a deep understanding of materials science, thermodynamics, process physics, and rigorous quality control. Partnering with an experienced metal additive manufacturing provider like Met3dp, equipped with advanced machinery, simulation tools, hochwertige Metallpulver, and robust process control methodologies, is essential for mitigating risks and reliably producing aerospace-grade service panels that meet all performance and safety requirements.

Supplier Selection: Choosing Your Metal 3D Printing Partner for Aerospace Success

The successful adoption of metal additive manufacturing for critical components like aerospace service panels hinges significantly on selecting the right manufacturing partner. While the technology itself offers numerous advantages, its effective implementation requires deep expertise, robust processes, certified quality systems, and state-of-the-art equipment. For aerospace OEMs, tier suppliers, MRO organizationsund Beschaffungsmanager, evaluating potential Anbieter von 3D-Metalldruckdiensten is a critical step demanding careful consideration of several key factors beyond just price. Choosing an inadequate supplier can lead to parts that fail qualification, exhibit poor performance, experience delays, or even compromise safety.

Essential Criteria for Evaluating Aerospace AM Suppliers:

- Zertifizierungen für die Luft- und Raumfahrt und Qualitätsmanagementsystem (QMS):

- Erfordernis: This is arguably the most critical factor. The supplier must demonstrate compliance with stringent aerospace quality standards.

- Key Certifications: Look for AS9100 certification (the internationally recognized QMS standard for the Aviation, Space, and Defense industries). ISO 9001 is a baseline but generally insufficient on its own for flight hardware. NADCAP accreditation for specific processes (like heat treatment, NDT) may also be relevant depending on the scope of services offered.

- Wichtigkeit: Certification ensures the provider has documented, audited, and controlled processes covering all aspects of production, from contract review and material procurement to manufacturing, post-processing, inspection, traceability, and personnel training. It provides confidence in the supplier’s ability to consistently produce parts meeting rigorous aerospace requirements. Met3dp is committed to achieving and maintaining the highest quality standards relevant to the industries we serve, understanding the critical nature of aerospace components.

- Technische Kompetenz und Erfahrung:

- Erfordernis: The supplier should possess demonstrable expertise in metal AM, particularly with the specific materials (e.g., AlSi10Mg, Scalmalloy®) and processes (e.g., LPBF, EBM) relevant to your panel application.

- Evaluation Points:

- Years in Operation: How long have they been providing metal AM services?

- Erfahrung in der Luft- und Raumfahrt: Do they have a proven track record of producing parts for aerospace clients? Can they provide case studies or references (within NDA limits)?

- Technische Unterstützung: Do they have experienced AM engineers and materials scientists on staff who can provide DfAM support, advise on material selection, help optimize build strategies, and troubleshoot potential issues?

- Process Knowledge: Do they demonstrate a deep understanding of process parameter development, thermal simulation, support strategy optimization, and post-processing requirements for aerospace alloys?

- Wichtigkeit: An experienced partner can act as a valuable extension of your own engineering team, helping you leverage AM effectively and avoid common pitfalls. Met3dp, with its jahrzehntelange Erfahrung in der additiven Fertigung von Metallen, offers comprehensive support from concept to finished part.

- Machine Capabilities and Technology:

- Erfordernis: The supplier’s equipment must be suitable for producing your specific aerospace panels reliably and consistently.

- Evaluation Points:

- Maschinenflotte: Do they operate industrial-grade PBF machines known for accuracy and reliability (e.g., EOS, SLM Solutions, GE Additive/Concept Laser/Arcam EBM)? Met3dp utilizes industry-leading print technology, including SEBM printers for certain applications, known for their high volume, accuracy, and reliability.

- Bauvolumen: Is the build chamber large enough to accommodate your panel size or batches of panels efficiently?

- Material Capabilities: Do they regularly process the specific alloys you require (AlSi10Mg, Scalmalloy®)? Are their machines dedicated or frequently swapped between materials (increasing cross-contamination risk)?

- Prozessüberwachung: Do their machines incorporate in-situ process monitoring capabilities (e.g., melt pool monitoring, thermal imaging) to enhance quality control and detect potential build issues in real-time?

- Wartung und Kalibrierung: Do they have rigorous maintenance schedules and calibration protocols for their equipment?

- Material Procurement, Handling, and Traceability:

- Erfordernis: Aerospace requires strict control and traceability of raw materials (metal powders).

- Evaluation Points:

- Powder Sourcing: Do they procure powders from reputable, certified suppliers? Do they perform incoming powder quality checks (e.g., chemistry, particle size distribution, morphology, flowability)? Met3dp leverages its own advanced powder making system (gas atomization, PREP) for certain materials, ensuring tight quality control, and partners with leading sources for others like aerospace aluminum alloys.

- Handhabung des Pulvers: Do they have controlled procedures for powder storage, handling, sieving, blending, and recycling to prevent contamination and maintain powder quality throughout its lifecycle?

- Rückverfolgbarkeit: Can they provide full traceability from the raw powder batch to the final printed part, linking process data and inspection results? This is a mandatory requirement for AS9100.

- Nachbearbeitungsmöglichkeiten:

- Erfordernis: As discussed previously, post-processing is essential. Determine whether the supplier offers these services in-house or manages them through qualified subcontractors.

- Evaluation Points:

- In-House vs. Subcontracted: In-house capabilities (stress relief, heat treatment, basic support removal, bead blasting) often allow for better control and potentially faster lead times. Complex machining or specialized coatings are often subcontracted.

- Verwaltung von Unterauftragnehmern: If subcontracting, does the supplier have a robust process for qualifying and managing their subcontractors to ensure they meet aerospace standards?

- Specific Capabilities: Verify they have access to the necessary equipment and expertise for required steps like specific heat treatment cycles (furnace calibration, atmosphere control), precision CNC machining (5-axis capabilities might be needed for complex panels), NDT methods, and surface treatments (e.g., aerospace-certified anodizing or painting facilities).

- Inspektion und Qualitätssicherung:

- Erfordernis: Rigorous inspection is non-negotiable in aerospace.

- Evaluation Points:

- Metrology Equipment: Do they possess calibrated CMMs, 3D scanners, surface profilometers, and other necessary inspection tools?

- NDT-Fähigkeiten: Do they offer or manage required NDT methods like Fluorescent Penetrant Inspection (FPI), Radiographic Testing (RT), or Computed Tomography (CT) scanning to detect surface and internal defects?

- Berichterstattung: Can they provide comprehensive inspection reports, certificates of conformance (CofC), and full documentation packages as required?

- Kapazität und Vorlaufzeit:

- Erfordernis: The supplier must have sufficient capacity to meet your project timelines, whether for prototypes or production volumes.

- Evaluation Points:

- Verfügbarkeit der Maschine: Assess their current workload and machine availability.

- Zitierte Vorlaufzeiten: Are their quoted lead times realistic and reliable? Understand the breakdown (pre-processing, printing, post-processing, inspection).

- Skalierbarkeit: Can they scale production if your demand increases?

- Communication and Project Management:

- Erfordernis: A good working relationship relies on clear, timely communication.

- Evaluation Points:

- Reaktionsfähigkeit: How quickly do they respond to inquiries and requests?

- Projektleitung: Do they assign a dedicated point of contact for your project? How do they manage project milestones and updates?

- Kollaboration: Are they willing to work collaboratively to solve technical challenges?

Choosing the right supplier is an investment in the success of your AM project. Conducting thorough due diligence, potentially including site audits for critical projects, is essential. A strong partnership with a capable and certified supplier like Met3dp provides the foundation needed to confidently implement 3D-Druck von Metall for high-value aerospace applications like service panels. Learn more über uns and our commitment to quality and innovation.

Understanding Investment: Cost Drivers and Lead Times for 3D Printed Panels

While the performance benefits of 3D printed aerospace service panels, such as weight reduction and design freedom, are compelling, cost analysis and understanding Durchlaufzeiten are crucial factors for Beschaffungsmanager, project engineersund financial controllers. Metal additive manufacturing involves different cost structures compared to traditional methods, and accurately estimating project expenses and timelines requires insight into the key drivers.

Key Cost Drivers for Metal AM Aerospace Panels:

- Materialkosten:

- Pulver Preis: The raw material cost varies significantly depending on the alloy chosen. High-performance alloys like Scalmalloy®, containing expensive elements like Scandium, are considerably more costly per kilogram than standard alloys like AlSi10Mg. Titanium alloys or superalloys (if used for high-temperature panels) would be even more expensive.

- Pulververbrauch: This includes the material making up the final part volume plus the material used for support structures plus powder that cannot be fully recycled or reused due to quality degradation over cycles. Efficient nesting of parts on the build plate and optimized support strategies can minimize overall powder consumption per part. Met3dp’s focus on high-quality, efficiently produced Metallpulver contributes to managing this cost factor.

- Recycling-Effizienz: The supplier’s ability to safely reclaim and reuse unsintered powder impacts the effective material cost.

- Machine Time (Printing Cost):

- Bauzeit: This is often the most significant cost component. It depends on:

- Teilband: Larger parts naturally take longer to build.

- Part Height (Z-axis): Build time is directly proportional to the number of layers required, so taller parts take longer.

- Schichtdicke: Thinner layers improve surface finish but significantly increase the number of layers and thus build time.

- Komplexität: Intricate features or extensive support structures can increase the scanning time per layer.

- Nesting-Effizienz: How many panels can be printed simultaneously within a single build cycle. Efficient packing of the build volume reduces the machine time allocated per part.

- Machine Amortization: The high capital cost of industrial metal AM machines is factored into the hourly operating rate charged by the service provider.

- Labor (Operator): Skilled labor is required to set up, monitor, and unload the machines.

- Bauzeit: This is often the most significant cost component. It depends on:

- Nachbearbeitungskosten:

- Arbeitsintensität: Many post-processing steps are labor-intensive (e.g., manual support removal, hand polishing, inspection).

- Wärmebehandlung: Requires specialized, calibrated furnaces and consumes energy and time. Costs vary depending on the complexity and duration of the required cycle (stress relief vs. full T6).

- Bearbeitungen: CNC machining adds significant cost, depending on the amount of material to be removed, the complexity of the features being machined, fixture design, and programming time.

- Surface Finishing/Coating: Costs depend on the method used (blasting, tumbling, anodizing, painting) and the surface area to be treated. Aerospace-certified treatments are typically more expensive.

- Inspektion und zerstörungsfreie Prüfung: Costs associated with CMM measurements, 3D scanning, FPI, CT scanning, etc., depend on the level of inspection required by the specification.

- Engineering and Setup Costs:

- DfAM & Build Preparation: Initial design optimization, simulation, build file preparation, and support strategy development require engineering time, especially for new or complex panel designs. This is often amortized over the production run but can be significant for one-off prototypes.

- Fixture Design: Custom fixtures may be needed for machining or inspection, adding to upfront costs.

- Qualitätssicherung und Zertifizierung:

- Dokumentation: Generating the extensive documentation required for aerospace traceability and certification (material certs, build logs, inspection reports, CofCs) involves administrative overhead.

- Prüfung: Destructive testing of witness coupons printed alongside the parts (e.g., tensile testing) adds material and testing costs.

- Teil Komplexität:

- Geometric Complexity: While AM enables complexity, highly intricate designs (e.g., fine lattices, internal channels) can increase build time, make powder removal more difficult, require more complex support structures, and complicate inspection, potentially increasing overall cost.

- Tolerance Requirements: Tighter tolerances often necessitate more extensive post-process machining and more rigorous inspection, driving up costs.

Faktoren, die die Vorlaufzeit beeinflussen:

Lead time refers to the total time from order placement to part delivery. For metal AM panels, it typically comprises:

- Zeit in der Warteschlange: Time waiting for machine availability, which depends on the supplier’s workload.

- Vorverarbeitung: Build file preparation, simulation, and setup (typically 1-3 days, depending on complexity).

- Druckzeit: Can range from hours (for very small, simple panels) to several days or even over a week for large, complex parts or full build plates (typically 1-7 days).

- Abkühlung: Time required for the build chamber and parts to cool sufficiently before removal (several hours to a day).

- Nachbearbeiten: This can be a significant portion of the lead time:

- Powder Removal & Stress Relief: 1-2 days.

- Build Plate Removal & Support Removal: 1-3 days (highly dependent on complexity and labor).

- Heat Treatment (Aging): 1-2 days (including furnace time).

- Machining: Highly variable, from 1 day to over a week depending on complexity.

- Surface Finishing/Coating: 2-5 days (often involves external vendors).

- Inspection: 1-3 days (depending on requirements).

- Versand: Transit time to the customer’s location.

Typische Vorlaufzeiten:

- Prototypen: For a moderately complex panel requiring standard post-processing, lead times might range from 1 to 3 weeks.

- Produktionsteile: Depending on batch size and complexity, lead times could range from 3 to 8 weeks or more, especially if extensive machining or specialized coatings are involved.

Reducing Costs and Lead Times:

- DfAM: Optimize designs not only for performance but also for manufacturability (e.g., minimize supports, reduce unnecessary complexity, design for efficient nesting).

- Auswahl der Materialien: Use the most cost-effective material that meets requirements (e.g., AlSi10Mg vs. Scalmalloy® if performance allows).

- Realistic Tolerances: Avoid over-tolerancing; specify machining only where essential.

- Batch Production: Printing multiple panels in a single build significantly reduces the per-part cost and potentially overall lead time compared to single-piece builds.

- Supplier Collaboration: Work closely with your AM partner early in the design phase to optimize for cost and lead time.

Understanding these cost drivers and lead time components allows aerospace companies to make informed decisions about adopting metal AM for service panels, accurately budget for projects, and manage timelines effectively.

Frequently Asked Questions (FAQ) about 3D Printed Aerospace Service Panels

As metal additive manufacturing becomes more prevalent in aerospace, engineers, designers, and procurement specialists often have questions regarding the capabilities, reliability, and certification of 3D printed components like service panels. Here are answers to some common inquiries:

1. Are 3D printed metal service panels certified for flight?

- Antwort: Yes, 3D printed metal parts, including service panels made from alloys like AlSi10Mg and Scalmalloy®, can be and sind being certified for flight on various aircraft platforms (commercial, defense, and space). However, certification is not automatic simply because a part is 3D printed. It requires a rigorous process involving:

- Materialqualifikation: Extensive testing of the specific powder batch and AM process combination to establish statistically reliable material property data (e.g., following standards like MMPDS – Metallic Materials Properties Development and Standardization).

- Process Specification: Defining and freezing a specific set of manufacturing parameters (machine type, laser/beam settings, thermal post-processing, etc.) demonstrated to produce parts with consistent properties.

- Part-Specific Substantiation: Demonstrating through analysis and testing (structural tests, fatigue tests, NDT) that the specific panel design, when manufactured using the qualified material and process, meets all airworthiness requirements for its intended application (load carrying, environmental resistance, fatigue life, etc.).

- Quality System Compliance: Manufacturing the parts within a certified quality system (AS9100). The certification path often involves collaboration between the part designer (OEM or modification provider), the AM service provider, and aviation authorities (e.g., FAA, EASA).

2. How does the strength and fatigue life of 3D printed panels compare to traditionally machined or formed panels?

- Antwort: The comparison depends heavily on the specific alloy and post-processing involved:

- AlSi10Mg: When properly heat-treated (e.g., T6 condition), 3D printed AlSi10Mg can achieve static strength properties (yield, ultimate tensile) that are often comparable or slightly superior to cast A356/A357 alloys but generally lower than wrought alloys like 6061-T6 or 7075-T6 often used for machined panels. Fatigue performance of AM AlSi10Mg is a critical consideration and can be lower than wrought alloys, influenced significantly by factors like porosity, surface finish, and residual stress. Post-processing like HIP and surface treatments can improve fatigue life.

- Scalmalloy®: This high-performance AM alloy exhibits static strength comparable to high-strength 7xxx series aluminum or even Ti-6Al-4V, significantly exceeding typical cast or standard wrought aluminum alloys. Its fatigue performance is also generally superior to AM AlSi10Mg and competitive with many wrought materials, making it ideal for demanding applications.

- Optimierung des Designs: Crucially, AM allows for topology optimization and designs that place material only where needed. A well-designed, topology-optimized AM panel made from Scalmalloy® can potentially offer superior structural efficiency (higher strength/stiffness for its weight) compared to a heavier, conventionally machined panel made from a traditional wrought alloy, even if the base material properties of the wrought alloy are slightly higher. The comparison must consider the final part performance, not just raw material data sheets.

3. What are the typical challenges or limitations when replacing a traditionally manufactured panel with a 3D printed one?

- Antwort: Key challenges and considerations include:

- Direct Replacement vs. Redesign: Simply printing the exact same geometry designed for machining may not be optimal or cost-effective. Redesigning using DfAM principles is often required to fully leverage AM’s benefits (especially lightweighting) and ensure manufacturability.

- Oberfläche: As-built surface finish of AM parts is rougher than machined surfaces. If smooth aerodynamic surfaces or specific sealing requirements are needed, post-processing (machining, polishing) is necessary, adding cost and lead time.

- Toleranzen: Achieving very tight tolerances directly via AM can be difficult. Critical interfaces often require post-machining.

- Kosten: For simple panel geometries produced in high volumes, traditional methods like stamping or machining might still be more cost-effective. AM typically excels for complex geometries, low-to-medium volumes, rapid prototyping, legacy part replacement, and applications where weight reduction provides significant lifecycle value.

- Qualification Effort: Qualifying a new material/process/part for flight hardware requires significant upfront investment in testing and documentation compared to using established materials and processes with extensive historical data.

- Kompetenz der Lieferanten: Ensuring the chosen AM supplier has the necessary aerospace expertise, certifications, and process controls is paramount.