Das beste IN939-Pulver für den 3D-Druck im Jahr 2024

IN939-Pulver ist eine Superlegierung auf Nickelbasis, die sich durch außergewöhnliche mechanische Eigenschaften und hohe Korrosions- und Oxidationsbeständigkeit auszeichnet. Es besteht hauptsächlich aus Nickel, Chrom, Kobalt, Molybdän und Tantal. Diese Zusammensetzung verleiht dem IN939-Pulver seine bemerkenswerte Festigkeit, Hitzebeständigkeit und Stabilität bei hohen Temperaturen.

Niedriges MOQ

Niedrige Mindestbestellmengen, um unterschiedlichen Anforderungen gerecht zu werden.

OEM & ODM

Bieten Sie maßgeschneiderte Produkte und Designdienstleistungen an, um die individuellen Bedürfnisse Ihrer Kunden zu erfüllen.

Ausreichender Bestand

Sorgen Sie für eine schnelle Auftragsabwicklung und bieten Sie einen zuverlässigen und effizienten Service.

Kundenzufriedenheit

Hochwertige Produkte anbieten, bei denen die Kundenzufriedenheit im Mittelpunkt steht.

Dieses Produkt teilen

Inhaltsübersicht

Überblick über IN939-Pulver für den 3D-Druck

IN939 ist ein Hochleistungspulver aus einer Superlegierung auf Nickelbasis, das für die additive Fertigung von kritischen Komponenten entwickelt wurde, die außergewöhnliche mechanische Eigenschaften bei hohen Temperaturen erfordern. Dieser Artikel bietet einen umfassenden Leitfaden zu IN939-Pulver für 3D-Druckanwendungen in den Bereichen Luft- und Raumfahrt, Automobil, Energie und Industrie.

Zu den wichtigsten Aspekten, die behandelt werden, gehören die Zusammensetzung von IN939, Eigenschaften, Druckparameter, Anwendungen, Spezifikationen, Lieferanten, Handhabung, Inspektion, Vergleiche mit Alternativen, Vorteile und Einschränkungen sowie häufig gestellte Fragen. Die quantitativen Daten werden in leicht zugänglichen Tabellen dargestellt.

Zusammensetzung des IN939-Pulvers

IN939 hat eine komplexe ausscheidungshärtende Legierungszusammensetzung:

| Element | Gewicht % | Zweck |

|---|---|---|

| Nickel | Bilanz | Element der Hauptmatrix |

| Chrom | 15 – 18 | Oxidationsbeständigkeit |

| Aluminium | 3.8 – 4.8 | Aushärtung durch Niederschlag |

| Titan | 0.9 – 1.4 | Aushärtung durch Niederschlag |

| Kobalt | 12 – 15 | Stärkung der festen Lösung |

| Tantal | 3.8 – 4.8 | Hartmetall-Former |

| Kohlenstoff | 0.05 – 0.15 | Hartmetall-Former |

| Bor | 0.006 – 0.012 | Korngrenzenverstärker |

Zur Verbesserung der Eigenschaften werden auch Spuren von Zirkonium, Magnesium und Schwefel zugesetzt.

Eigenschaften von IN939-Pulver

IN939 verfügt über eine außergewöhnliche Kombination von Eigenschaften:

| Eigentum | Beschreibung |

|---|---|

| Hohe Festigkeit | Ausgezeichnete Zug- und Zeitstandfestigkeit bis zu 1050°C |

| Thermische Stabilität | Beibehaltung der Festigkeit bis zu 1000°C |

| Kriechstromfestigkeit | Hohe Spannungsbruchfestigkeit bei hohen Temperaturen |

| Oxidationsbeständigkeit | Bildet eine schützende Cr2O3-Oxidschicht |

| Widerstand gegen thermische Ermüdung | Widerstandsfähig gegen Rissbildung bei Temperaturschwankungen |

| Phasenstabilität | Gefügestabilität nach längerer Exposition |

| Korrosionsbeständigkeit | Beständig gegen Heißkorrosion, Oxidation, Sulfidierung |

Die Eigenschaften ermöglichen den Einsatz unter extremen thermischen und mechanischen Belastungen.

3D-Druckparameter für IN939-Pulver

Typische AM-Verarbeitungsparameter für IN939 sind:

| Parameter | Typischer Wert | Zweck |

|---|---|---|

| Schichtdicke | 20-50 μm | Auflösung vs. Baugeschwindigkeit |

| Laserleistung | 250-500 W | Ausreichendes Schmelzen ohne Verdunstung |

| Scan-Geschwindigkeit | 800-1200 mm/s | Dichte vs. Produktionsrate |

| Abstand zwischen den Luken | 100-200 μm | Mechanische Eigenschaften |

| Unterstützungsstruktur | Minimal | Einfache Entfernung |

| Heißisostatisches Pressen | 1160°C, 100 MPa, 3h | Beseitigung von Porosität |

Die Parameter werden für Eigenschaften wie Dichte, Mikrostruktur, Baurate und Nachbearbeitungsanforderungen optimiert.

Anwendungen von 3D-gedruckten IN939-Teilen

Die additiv gefertigten IN939-Komponenten werden für kritische Anwendungen eingesetzt:

| Industrie | Komponenten |

|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Leitschaufeln, Brennkammern |

| Stromerzeugung | Heißgaspfadteile, Wärmetauscher |

| Automobilindustrie | Turboladerräder, Ventile |

| Chemische Verarbeitung | Pumpen, Ventile, Reaktionsgefäße |

Zu den Vorteilen gegenüber konventionell verarbeitetem IN939 gehören komplexe Geometrien und kürzere Vorlaufzeiten.

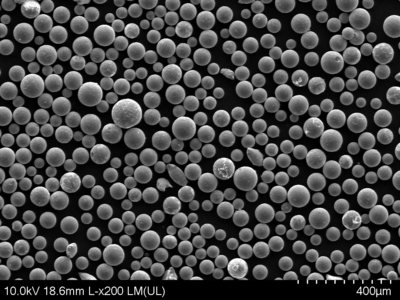

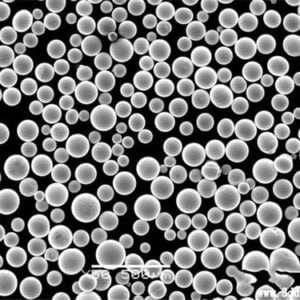

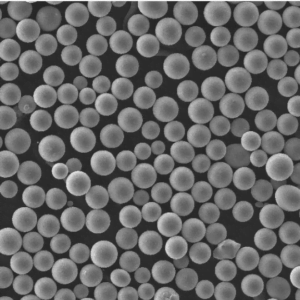

Spezifikationen für IN939-Pulver für den 3D-Druck

IN939-Pulver für AM muss strenge Spezifikationen erfüllen:

| Parameter | Spezifikation |

|---|---|

| Partikelgröße | 15-45 μm typisch |

| Partikelform | Sphärische Morphologie |

| Scheinbare Dichte | > 4 g/cc |

| Dichte des Gewindebohrers | > 6 g/cc |

| Hall-Durchflussmenge | > 23 Sekunden für 50 g |

| Reinheit | >99,9% |

| Sauerstoffgehalt | <100 ppm |

Engere Toleranzen, kundenspezifische Größenverteilungen und kontrollierte Verunreinigungsgrade sind möglich.

Lieferanten von IN939-Pulver

Zu den namhaften Lieferanten von IN939-Pulver gehören:

| Anbieter | Standort |

|---|---|

| Met3DP | China |

| Zimmerer-Zusatzstoff | USA |

| Praxair | USA |

| AP&C | Kanada |

| Erasteel | Schweden |

| AMETEK | USA |

Die Preise für IN939-Pulver reichen von $110/kg bis über $220/kg, je nach Qualität und Auftragsvolumen.

Handhabung und Lagerung von IN939-Pulver

Da es sich um ein reaktives Pulver handelt, ist eine sorgfältige Handhabung von IN939 erforderlich:

- Versiegelte Behälter in einer kühlen, inerten Atmosphäre lagern

- Vermeiden Sie den Kontakt mit Feuchtigkeit, Sauerstoff, Säuren

- Verwenden Sie ordnungsgemäß geerdete Geräte

- Vermeiden Sie Staubansammlungen, um die Explosionsgefahr zu minimieren.

- Lokale Entlüftung empfohlen

- Tragen Sie bei der Handhabung geeignete PSA

Richtige Techniken und Kontrollen verhindern die Oxidation oder Verunreinigung von IN939-Pulver.

Inspektion und Prüfung von IN939-Pulver

IN939-Pulver wird mit validiert:

| Methode | Geprüfte Parameter |

|---|---|

| Siebanalyse | Partikelgrößenverteilung |

| SEM-Bildgebung | Morphologie der Partikel |

| EDX | Chemie und Zusammensetzung |

| XRD | Vorhandene Phasen |

| Pyknometrie | Dichte |

| Hall-Durchflussmenge | Fließfähigkeit des Pulvers |

Die Prüfung nach den geltenden ASTM-Normen gewährleistet die Konsistenz der Chargen.

Vergleich von IN939 mit alternativen Legierungspulvern

IN939 ist im Vergleich zu anderen Superlegierungen auf Ni-Basis wie folgt:

| Legierung | Hohe Temperaturbeständigkeit | Kosten | Druckbarkeit | Duktilität |

|---|---|---|---|---|

| IN939 | Ausgezeichnet | Hoch | Ausgezeichnet | Niedrig |

| IN738 | Gut | Mittel | Ausgezeichnet | Mittel |

| IN718 | Messe | Niedrig | Gut | Ausgezeichnet |

| Hastelloy X | Ausgezeichnet | Hoch | Messe | Mittel |

In Bezug auf ausgewogene Eigenschaften und Verarbeitbarkeit übertrifft IN939 Alternativen wie IN718 Pulver oder Hastelloy X-Pulver.

Vor- und Nachteile von IN939-Pulver für den 3D-Druck

| Profis | Nachteile |

|---|---|

| Außergewöhnliche Festigkeit bei hohen Temperaturen | Teuer im Vergleich zu IN718 |

| Ausgezeichnete Oxidations- und Kriechbeständigkeit | Erhebliche Parameteroptimierung erforderlich |

| Komplexe Geometrien realisierbar | Begrenzte Duktilität bei Raumtemperatur |

| Schnellere Verarbeitung als Guss/Kneten | Kontrollierte Umgebung für Lagerung und Handhabung |

| Vergleichbare Eigenschaften wie Gusslegierungen | Schwierige Bearbeitung nach dem Druck |

IN939 ermöglicht hochleistungsfähige gedruckte Teile, allerdings zu höheren Kosten und mit kontrolliertem Verarbeitungsaufwand.

Häufig gestellte Fragen über IN939-Pulver für den 3D-Druck

F: Welcher Partikelgrößenbereich eignet sich am besten für den Druck von IN939?

A: Ein Partikelgrößenbereich von 15-45 Mikrometern bietet eine gute Fließfähigkeit in Kombination mit hoher Auflösung und Dichte. Feinere Partikel unter 10 Mikrometern können die Dichte und die Oberflächengüte verbessern.

F: Muss IN939 nach dem 3D-Druck nachbearbeitet werden?

A: Nachbearbeitungsprozesse wie heißisostatisches Pressen, Wärmebehandlung und maschinelle Bearbeitung sind in der Regel erforderlich, um Porosität zu beseitigen, Spannungen abzubauen und die endgültigen Toleranzen und Oberflächengüte zu erreichen.

F: Welche Präzision kann mit IN939 gedruckten Teilen erreicht werden?

A: Nach der Nachbearbeitung können mit IN939 AM-Komponenten Maßgenauigkeit und Oberflächengüte erreicht werden, die mit CNC-gefrästen Teilen vergleichbar sind.

F: Sind für den Druck von IN939-Pulver Stützstrukturen erforderlich?

A: Bei komplexen Kanälen und Überhängen wird eine minimale Unterstützung empfohlen, um Verformungen zu vermeiden und eine einfache Entfernung zu ermöglichen. IN939 Pulver hat eine gute Fließfähigkeit.

F: Welche Pulverlegierung ist die beste Alternative zu IN939 für AM?

A: IN738 ist die beste Alternative in Bezug auf ausgewogene Eigenschaften und Reife für die additive Fertigung. Andere Legierungen wie IN718 oder Hastelloy X haben einige Kompromisse.

F: Ist IN939 mit dem direkten Metall-Laser-Sintern (DMLS) kompatibel?

A: Ja, IN939 lässt sich problemlos mit den gängigen Pulverbettschmelzverfahren verarbeiten, einschließlich DMLS sowie selektivem Laserschmelzen (SLM) und Elektronenstrahlschmelzen (EBM).

F: Welche Dichte kann mit 3D-gedruckten IN939-Komponenten erreicht werden?

A: Mit optimierten Parametern können Dichten über 99% erreicht werden, die den Eigenschaften von traditionell verarbeiteten IN939-Produkten entsprechen.

F: Wie sind die Eigenschaften von gedrucktem IN939 im Vergleich zu gegossener Legierung?

A: Additiv hergestelltes IN939 weist vergleichbare oder bessere mechanische Eigenschaften und eine bessere Mikrostruktur auf als herkömmliche Guss- und Knetformen.

F: Welche Fehler können beim Drucken mit IN939-Pulver auftreten?

A: Mögliche Defekte sind Rissbildung, Verformung, Porosität, Oberflächenrauhigkeit, unvollständige Verschmelzung usw. Die meisten davon lassen sich durch eine angemessene Optimierung der Parameter und der Pulverqualität vermeiden.

F: Ist das heißisostatische Pressen (HIP) für IN939 AM-Teile obligatorisch?

A: HIP beseitigt innere Hohlräume und verbessert die Ermüdungsfestigkeit. Für weniger anspruchsvolle Anwendungen kann anstelle von HIP auch eine Wärmebehandlung ausreichen.

Aktuellen Preis erhalten

Über Met3DP

Produktkategorie

HOT SALE

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731