Fabricación aditiva de metales (MAM)

Índice

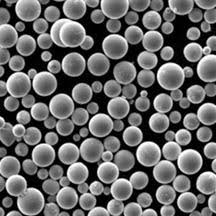

Fabricación aditiva de metales (MAM) está revolucionando el sector de la fabricación al ofrecer una libertad de diseño, eficiencia y personalización sin precedentes. Esta tecnología de vanguardia, también conocida como impresión 3D, utiliza polvos metálicos para crear piezas complejas y precisas capa a capa. En esta completa guía, nos adentraremos en los entresijos de la MAM, explorando sus tipos, aplicaciones, especificaciones, ventajas, desventajas y mucho más.

Panorama de la fabricación aditiva de metales (MAM)

La fabricación aditiva de metales (MAM) representa un cambio significativo respecto a los métodos de fabricación tradicionales. Consiste en la creación de objetos tridimensionales añadiendo material capa a capa, a partir de modelos digitales. Este proceso permite producir geometrías complejas que serían imposibles o muy ineficaces de conseguir mediante técnicas convencionales.

Detalles clave de MAM

- Proceso: Adición de material por capas

- Materiales: Diversos polvos metálicos (por ejemplo, titanio, acero inoxidable, aluminio)

- Tecnología: Incluye la fusión selectiva por láser (SLM), la fusión por haz de electrones (EBM) y la inyección de aglutinante.

- Aplicaciones: Industria aeroespacial, automoción, implantes médicos, herramientas, etc.

Tipos de tecnologías de fabricación aditiva de metales

La fabricación aditiva de metales engloba varias tecnologías distintas, cada una con sus características y ventajas únicas. Exploremos algunos de los principales tipos:

Fusión selectiva por láser (SLM)

La SLM utiliza un láser de alta potencia para fundir y fusionar selectivamente polvos metálicos. Esta tecnología es conocida por su gran precisión y su capacidad para producir piezas densas y resistentes.

Fusión por haz de electrones (EBM)

La EBM emplea un haz de electrones para fundir polvos metálicos en el vacío. Es especialmente eficaz para producir piezas con elevadas propiedades mecánicas y se utiliza habitualmente en aplicaciones aeroespaciales.

Chorro aglomerante

La inyección de aglutinante consiste en depositar un aglutinante líquido sobre un lecho de polvo metálico. La pieza "verde" resultante se sinteriza para crear un componente metálico sólido. Esta tecnología es ideal para producir grandes lotes de piezas con geometrías complejas.

Deposición de energía dirigida (DED)

La DED utiliza una fuente de energía focalizada, como un láser o un haz de electrones, para fundir polvos o alambres metálicos a medida que se depositan. Esta tecnología es muy versátil y puede utilizarse para aplicaciones de reparación y reacondicionamiento.

Modelos específicos de polvo metálico para MAM

En el MAM se utilizan diferentes polvos metálicos, cada uno de los cuales ofrece propiedades únicas adecuadas para diversas aplicaciones. He aquí diez modelos específicos de polvo metálico:

| Polvo metálico | Descripción |

|---|---|

| Titanio Ti6Al4V | Ampliamente utilizado en las industrias aeroespacial y médica por su excelente relación resistencia-peso y biocompatibilidad. |

| Acero inoxidable 316L | Conocido por su resistencia a la corrosión, lo que lo hace ideal para aplicaciones marinas y de procesamiento químico. |

| Inconel 718 | Aleación de níquel y cromo que mantiene una gran solidez y resistencia a la corrosión a temperaturas elevadas. |

| Aluminio AlSi10Mg | Ligero y resistente, se utiliza habitualmente en los sectores automovilístico y aeroespacial. |

| Cobalto-Cromo | Ofrece una gran resistencia al desgaste y se utiliza en implantes dentales y ortopédicos. |

| Acero para herramientas H13 | Se utiliza para aplicaciones de alta temperatura y utillaje debido a su excelente dureza y tenacidad. |

| Cobre | Conocida por su conductividad térmica y eléctrica, es adecuada para intercambiadores de calor y componentes eléctricos. |

| Acero martensítico envejecido | Combina alta resistencia y tenacidad, se utiliza en utillaje y componentes aeroespaciales. |

| Aleación de níquel 625 | Resistente a la corrosión y a la oxidación, se utiliza en la industria naval y química. |

| Tungsteno | Extremadamente denso y resistente al calor, se utiliza en aplicaciones aeroespaciales y de defensa. |

Aplicaciones de Fabricación aditiva de metales (MAM)

La fabricación aditiva de metales está transformando varios sectores al permitir la producción de piezas complejas, personalizadas y de alto rendimiento. Estas son algunas de las aplicaciones clave:

| Industria | Aplicaciones |

|---|---|

| Aeroespacial | Álabes de turbina, toberas de combustible, componentes estructurales ligeros |

| Automoción | Componentes del motor, soportes personalizados, piezas estructurales ligeras |

| Médico | Implantes (por ejemplo, de cadera y rodilla), prótesis dentales, instrumental quirúrgico |

| Herramientas | Moldes de inyección, herramientas de corte, canales de refrigeración conformados |

| Defensa | Blindaje ligero, componentes de armas, piezas de vehículos aéreos no tripulados (UAV) |

| Energía | Intercambiadores de calor, componentes de turbinas, equipos de perforación en alta mar |

| Industrial | Plantillas y dispositivos a medida, piezas de repuesto, componentes de maquinaria compleja |

| Bienes de consumo | Joyas, gafas y accesorios de moda personalizados |

Especificaciones, tamaños, calidades y normas

Los polvos metálicos utilizados en el MAM vienen en varias especificaciones, tamaños, grados y normas. Comprender estos parámetros es crucial para seleccionar el material adecuado para una aplicación específica.

Especificaciones de los polvos metálicos

| Parámetro | Descripción |

|---|---|

| Tamaño de las partículas | Suele oscilar entre 15 y 45 micras, lo que afecta a la resolución y al acabado superficial de las piezas impresas. |

| Composición química | Deben cumplir normas de aleación específicas (por ejemplo, ASTM, ISO) para garantizar las propiedades y el rendimiento del material. |

| Pureza | Se requieren altos niveles de pureza (99,9% o superior) para evitar defectos y garantizar un rendimiento constante. |

| Fluidez | Influye en la capacidad del polvo para esparcirse uniformemente durante el proceso de impresión. |

| Densidad | Afecta a la densidad y las propiedades mecánicas de la pieza final. |

| Contenido de humedad | Un bajo contenido de humedad es esencial para evitar la oxidación y garantizar la estabilidad del polvo. |

Tamaños y calidades de los polvos metálicos

| Polvo metálico | Tamaños disponibles (micras) | Grados | Normas |

|---|---|---|---|

| Titanio Ti6Al4V | 20-40, 15-45 | Grado 5, Grado 23 | ASTM F2924, ISO 5832-3 |

| Acero inoxidable 316L | 15-45 | 316L, 1.4404 | ASTM A276, ISO 5832-1 |

| Inconel 718 | 20-40 | UNS N07718, N.W. 2.4668 | ASTM B637, AMS 5662 |

| Aluminio AlSi10Mg | 20-63 | – | DIN EN 1706 |

| Cobalto-Cromo | 20-53 | CoCrMo, CoCrW | ASTM F75, ISO 5832-4 |

| Acero para herramientas H13 | 15-45 | H13, 1.2344 | ASTM A681 |

| Cobre | 15-45 | OFHC, C11000 | ASTM B170 |

| Acero martensítico envejecido | 20-45 | 18Ni300 | ASTM A538 |

| Aleación de níquel 625 | 15-45 | UNS N06625, N.W. 2.4856 | ASTM B443, AMS 5599 |

| Tungsteno | 20-45 | – | ASTM B777 |

Proveedores y precios

Encontrar proveedores fiables y conocer los precios de los polvos metálicos es crucial para implantar eficazmente el MAM. He aquí algunos proveedores clave y la gama de precios típica:

| Proveedor | Polvos metálicos | Precio (por kg) |

|---|---|---|

| Höganäs | Acero inoxidable, acero para herramientas, aleaciones de níquel | $50 – $300 |

| Aditivos GKN | Titanio, aluminio, acero inoxidable | $100 – $400 |

| Tecnología LPW | Inconel, acero martensítico envejecido, cromo-cobalto | $200 – $600 |

| Sandvik | Titanio, acero inoxidable, aleaciones de níquel | $150 – $500 |

| AP&C (Aditivo GE) | Titanio, aluminio, Inconel | $200 – $700 |

| Aditivo para carpinteros | Acero para herramientas, acero inoxidable, aleaciones de níquel | $150 – $450 |

| EOS | Titanio, acero inoxidable, aluminio | $200 – $600 |

| Renishaw | Acero inoxidable, acero para herramientas, titanio | $100 – $500 |

| Tecnología Carpenter | Acero martensítico envejecido, aleaciones de níquel, titanio | $250 – $650 |

| Metco | Cobre, tungsteno, acero inoxidable | $80 – $400 |

Ventajas y desventajas de Fabricación aditiva de metales (MAM)

Como cualquier tecnología, la fabricación aditiva de metales tiene sus pros y sus contras. Comprenderlos puede ayudar a tomar decisiones informadas sobre su adopción e implantación.

Ventajas del MAM

| Ventaja | Descripción |

|---|---|

| Flexibilidad de diseño | Permite crear geometrías complejas imposibles con los métodos de fabricación tradicionales. |

| Eficiencia material | Utiliza sólo el material necesario para la pieza, reduciendo los residuos. |

| Personalización | Permite la producción de piezas personalizadas adaptadas a necesidades específicas. |

| Plazos de entrega reducidos | Acorta el tiempo desde el diseño hasta la producción, acelerando los ciclos de desarrollo de productos. |

| Producción a la carta | Facilita la fabricación justo a tiempo, reduciendo los costes de inventario. |

| Estructuras ligeras | Produce piezas con un peso optimizado sin comprometer la resistencia. |

Desventajas del MAM

| Desventaja | Descripción |

|---|---|

| Costes iniciales elevados | El coste de los equipos y materiales MAM puede ser importante. |

| Limitaciones materiales | No todos los metales son adecuados para la fabricación aditiva. |

| Acabado superficial | Las piezas suelen requerir un tratamiento posterior para conseguir el acabado superficial deseado. |

| Limitaciones de tamaño | El volumen de fabricación de las máquinas MAM es limitado, lo que restringe el tamaño de las piezas que pueden fabricarse. |

| Conocimientos técnicos | Requiere conocimientos y habilidades especializados para operar y mantener el equipo. |

Comparación de las tecnologías de fabricación aditiva de metales

Comparemos algunas de las principales tecnologías MAM en función de parámetros clave:

| Parámetro | SLM | EBM | Chorro aglomerante | DED |

|---|---|---|---|---|

| Precisión | Alta | Moderado | Moderado | Moderado |

| Densidad del material | Alta | Alta | Baja | Alta |

| Acabado superficial | Bien | Moderado | Pobre | Moderado |

| Velocidad de construcción | Moderado | Alta | Alta | Moderado |

| Materiales adecuados | Amplia gama | Limitado a metales conductores | Amplia gama | Amplia gama |

| Coste | Alta | Alta | Baja | Alta |

| Aplicaciones típicas | Aeroespacial, médica | Aeroespacial, médica | Industria, automoción | Reparación, renovación |

Conclusión

La fabricación aditiva de metales (MAM) es una tecnología transformadora con el potencial de revolucionar varios sectores al ofrecer una libertad de diseño, eficiencia y personalización sin precedentes. Con los avances en materiales y procesos, la MAM sigue ampliando los límites de lo que es posible en la fabricación. Tanto si desea producir componentes aeroespaciales complejos, implantes médicos personalizados o herramientas eficaces, el MAM le ofrece una solución versátil y eficiente.

PREGUNTAS FRECUENTES

¿Qué es la fabricación aditiva de metales (MAM)?

La fabricación aditiva de metales (MAM) es un proceso que crea piezas metálicas tridimensionales añadiendo material capa a capa a partir de modelos digitales. Esta tecnología permite producir geometrías complejas y piezas personalizadas difíciles o imposibles de conseguir con los métodos de fabricación tradicionales.

¿Cuáles son los principales tipos de tecnologías MAM?

Los principales tipos de tecnologías MAM son la fusión selectiva por láser (SLM), la fusión por haz de electrones (EBM), el chorro de ligante y la deposición de energía dirigida (DED). Cada tecnología tiene sus propias características, ventajas y aplicaciones.

¿Cuáles son los polvos metálicos más comunes utilizados en el MAM?

Entre los polvos metálicos más utilizados en el MAM se encuentran el titanio Ti6Al4V, el acero inoxidable 316L, el Inconel 718, el aluminio AlSi10Mg, el cromo-cobalto, el acero para herramientas H13, el cobre, el acero martensítico envejecido, la aleación de níquel 625 y el tungsteno.

¿Qué sectores se benefician del MAM?

Entre las industrias que se benefician del MAM se encuentran la aeroespacial, automovilística, médica, de herramientas, de defensa, energética, industrial y de bienes de consumo. El MAM permite a estas industrias producir piezas complejas, de alto rendimiento y personalizadas de forma eficiente.

¿Cuáles son las ventajas del MAM?

Las ventajas del MAM son la flexibilidad de diseño, la eficiencia de los materiales, la personalización, la reducción de los plazos de entrega, la producción bajo demanda y la capacidad de crear estructuras ligeras sin comprometer la resistencia.

¿Cuáles son las desventajas del MAM?

Entre las desventajas de la MAM se encuentran los elevados costes iniciales, las limitaciones de material, la necesidad de postprocesado para conseguir los acabados superficiales deseados, las limitaciones de tamaño de las piezas y la necesidad de conocimientos técnicos especializados.

¿Cómo elegir el polvo metálico adecuado para el MAM?

La elección del polvo metálico adecuado para MAM depende de factores como las propiedades mecánicas deseadas, la composición química, el tamaño de las partículas, la pureza y los requisitos de la aplicación. Consultar con los proveedores y comprender las necesidades específicas de su proyecto puede ayudar a seleccionar el material adecuado.

¿Cuáles son los costes asociados al MAM?

Los costes asociados al MAM incluyen el precio de los polvos metálicos, que puede oscilar entre $50 y $700 por kilogramo en función del material, así como los costes del equipo de MAM, el mantenimiento y el postprocesado. Los costes iniciales de configuración pueden ser elevados, pero el MAM puede ofrecer ahorros a largo plazo gracias a la eficiencia del material y la reducción de los plazos de entrega.

¿Puede utilizarse el MAM para la producción a gran escala?

El MAM se utiliza normalmente para la producción a pequeña y mediana escala, la creación de prototipos y las piezas personalizadas. Aunque ofrece ventajas en cuanto a flexibilidad de diseño y eficiencia, no siempre resulta rentable para la producción a gran escala en comparación con los métodos de fabricación tradicionales.

¿Cuál es el futuro de la fabricación aditiva de metales?

El futuro de la fabricación aditiva de metales es prometedor, con avances continuos en materiales, procesos y tecnología. A medida que la MAM siga evolucionando, se espera que sea más accesible, rentable y ampliamente adoptada en diversas industrias, impulsando la innovación y permitiendo nuevas posibilidades en la fabricación.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731