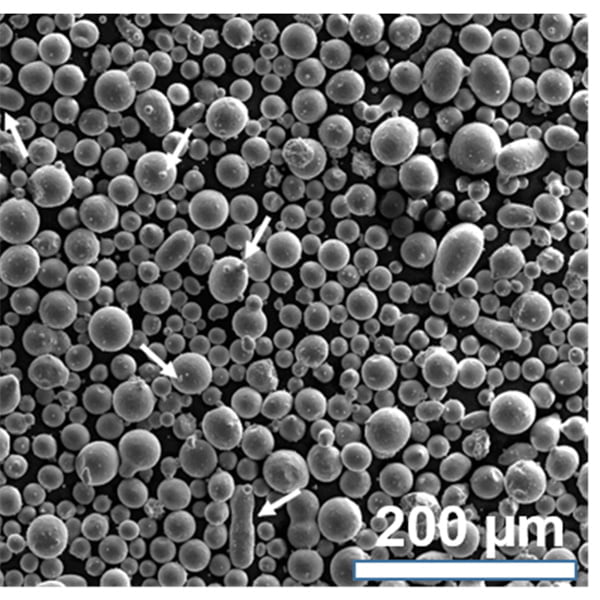

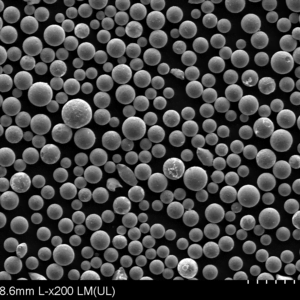

Poudre d'acier allié H13 pour l'impression 3D

Notre poudre d'acier allié H13 atomisée à l'azote a une bonne trempabilité, une bonne résistance thermique, une bonne résistance à l'usure et une grande ténacité aux chocs, une bonne résistance à la fatigue thermique, et est largement utilisée dans la fabrication de moules pour le travail à chaud. L'usure est l'un des principaux modes de défaillance des moules de travail à chaud en acier H13.

Faible MOQ

Les quantités minimales de commande sont peu élevées, ce qui permet de répondre à différents besoins.

OEM ET ODM

Fournir des produits et des services de conception personnalisés pour répondre aux besoins uniques des clients.

Stock suffisant

Assurer un traitement rapide des commandes et fournir un service fiable et efficace.

Satisfaction des clients

Fournir des produits de haute qualité en mettant l'accent sur la satisfaction du client.

partager ce produit

Table des matières

La poudre d'acier allié H13 est un matériau très polyvalent et largement utilisé dans diverses applications industrielles, notamment dans le domaine de la fabrication additive (AM) métallique. Cet acier à outils à chaud au chrome-molybdène est réputé pour ses propriétés exceptionnelles, telles qu'une dureté élevée, une excellente résistance à l'usure et une bonne ténacité, même à des températures élevées.

| Composition | Contenu (%) |

|---|---|

| Carbone | 0.32 – 0.45 |

| Chrome | 4.75 – 5.50 |

| Molybdène | 1.10 – 1.75 |

| Vanadium | 0.80 – 1.20 |

| Silicium | 0.80 – 1.20 |

| Manganèse | 0.20 – 0.50 |

| Le fer | Équilibre |

Composition chimique typique de la poudre d'acier allié H13

Propriétés et caractéristiques

| Propriété | Valeur |

|---|---|

| Densité | 7,8 g/cm³ |

| Dureté (recuit) | 185 - 235 HB |

| Dureté (traitement thermique) | 48 - 52 HRC |

| Résistance à la traction (traitement thermique) | 1800 - 2100 MPa |

| Limite d'élasticité (traitement thermique) | 1500 - 1800 MPa |

| Allongement (traité thermiquement) | 10 – 15% |

| Conductivité thermique | 28,6 W/m-K à 20°C |

| Point de fusion | 1427 - 1510°C |

Propriétés typiques de l'acier allié H13

La poudre d'acier allié H13 présente une excellente stabilité dimensionnelle, une résistance au fluage et une résistance à la fatigue thermique, ce qui en fait un choix idéal pour diverses applications industrielles. Sa dureté élevée et sa résistance à l'usure en font un matériau idéal pour la fabrication d'outils, de matrices et de composants soumis à de fortes contraintes mécaniques et thermiques.

Applications

| Application | Description |

|---|---|

| Matrices d'extrusion | Utilisé pour l'extrusion à chaud de métaux, de plastiques et d'autres matériaux |

| Matrices de forgeage | Utilisé dans les processus de forgeage à chaud pour divers composants métalliques |

| Moules d'injection | Employé dans le domaine du moulage par injection de plastique pour la fabrication de pièces en plastique |

| Lames de cisailles à chaud | Utilisé dans les opérations de cisaillement à chaud pour couper les métaux à des températures élevées |

| Coulée Outillage | Utilisé dans la production de pièces moulées pour diverses industries |

| Outillage pour la métallurgie des poudres | Employés dans la fabrication de composants en métallurgie des poudres |

| Composants de fabrication additive (AM) | Utilisé pour la production de composants de haute performance par des techniques d'impression 3D de métal |

Applications courantes de la poudre d'acier allié H13

Spécifications, tailles et qualités

| Spécifications | Description |

|---|---|

| ASTMA681 | Spécification standard pour les aciers à outils alliés |

| DIN 1.2344 | Norme allemande pour l'acier à outils pour le travail à chaud |

| JIS SKD61 | Norme industrielle japonaise pour l'acier pour travail à chaud |

| BS BH13 | Norme britannique pour l'acier pour matrices travaillant à chaud |

| AISI H13 | Spécification de l'American Iron and Steel Institute pour l'acier pour matrices de travail à chaud |

Spécifications et normes communes pour l'acier allié H13

La poudre d'acier allié H13 est généralement disponible en différentes distributions granulométriques, allant des poudres grossières aux poudres fines, afin de répondre aux exigences des différents processus de fabrication additive, tels que la fusion laser sur lit de poudre (LPBF), la fusion sur lit de poudre par faisceau d'électrons (EBPBF) et le jet de liant.

Fournisseurs et prix

Met3DP fabrique une large gamme de poudres métalliques de haute qualité optimisées pour la fusion laser et par faisceau d'électrons sur lit de poudre. Son portefeuille comprend des alliages innovants tels que TiNi, TiTa, TiAl, TiNbZr, CoCrMo, des aciers inoxydables, des superalliages, etc.

Le prix de la poudre d'acier allié H13 peut varier en fonction de plusieurs facteurs, notamment le fournisseur, la quantité, la distribution de la taille des particules et les spécifications de qualité. En général, le coût varie de 50to150 par kilogramme, les poudres plus fines et les qualités spécialisées étant généralement plus chères.

FAQ

Q1 : Pourquoi la poudre d'acier allié H13 convient-elle à la fabrication additive ? A1 : Les excellentes propriétés mécaniques, la résistance thermique et la stabilité dimensionnelle de la poudre d'acier allié H13 en font un matériau idéal pour la production de composants haute performance via des processus de fabrication additive tels que la fusion laser sur lit de poudre et la fusion sur lit de poudre par faisceau d'électrons.

Q2 : La poudre d'acier allié H13 peut-elle être utilisée pour d'autres procédés de fabrication que la fabrication additive ? A2 : Oui, la poudre d'acier allié H13 peut également être utilisée dans les processus de fabrication conventionnels tels que la métallurgie des poudres, le pressage isostatique à chaud (HIP) et le moulage par injection de métal (MIM).

Q3 : Quelles sont les étapes typiques du post-traitement des composants fabriqués à partir de poudre d'acier allié H13 ? A3 : Les étapes courantes de post-traitement des composants en acier allié H13 comprennent le traitement thermique, le pressage isostatique à chaud (HIP), l'usinage et les opérations de finition de surface telles que le meulage, le polissage ou le revêtement.

Q4 : Comment la distribution de la taille des particules de la poudre d'acier allié H13 affecte-t-elle ses performances dans la fabrication additive ? A4 : La distribution de la taille des particules joue un rôle crucial dans la fluidité, la densité d'emballage et la facilité de traitement de la poudre lors de la fabrication additive. Les poudres plus fines offrent généralement une meilleure résolution et une meilleure finition de surface, tandis que les poudres plus grossières peuvent présenter de meilleures propriétés mécaniques.

Q5 : Y a-t-il des précautions particulières à prendre lors de la manipulation de la poudre d'acier allié H13 ? R5 : Oui, des mesures de sécurité appropriées doivent être prises lors de la manipulation de la poudre d'acier allié H13, notamment l'utilisation d'équipements de protection individuelle (EPI), une ventilation adéquate et l'élimination correcte des déchets. En outre, des précautions doivent être prises pour éviter les décharges d'électricité statique et les explosions de poussières.

Obtenir le dernier prix

À propos de Met3DP

Catégorie de produits

HOT SALE

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731