Poudre d'alliage TiNb

La poudre d'alliage de titane et de niobium (TiNb) est un matériau de pointe doté d'excellentes propriétés pour les applications biomédicales, aérospatiales, automobiles et autres applications exigeantes. Cet article fournit un guide complet sur la poudre d'alliage TiNb couvrant la composition, les propriétés, le traitement, les applications, les spécifications, les fournisseurs, les coûts, la manipulation et plus encore.

Faible MOQ

Les quantités minimales de commande sont peu élevées, ce qui permet de répondre à différents besoins.

OEM ET ODM

Fournir des produits et des services de conception personnalisés pour répondre aux besoins uniques des clients.

Stock suffisant

Assurer un traitement rapide des commandes et fournir un service fiable et efficace.

Satisfaction des clients

Fournir des produits de haute qualité en mettant l'accent sur la satisfaction du client.

partager ce produit

Table des matières

Introduction à la poudre d'alliage TiNb

La poudre d'alliage TiNb est composée de titane et d'aluminium. niobium métaux. Il offre une combinaison unique de haute résistance, de faible densité, de biocompatibilité, de résistance à la corrosion, à la fatigue et au fluage à haute température.

Les alliages TiNb font partie d'une classe plus large de matériaux intermétalliques de titane qui présentent des propriétés physiques, chimiques et mécaniques supérieures à celles du titane pur. L'ajout de niobium comme élément d'alliage améliore certaines propriétés et permet d'adapter les alliages TiNb à des applications spécifiques.

Les principaux avantages de la poudre d'alliage TiNb sont les suivants :

- Rapport résistance/poids élevé

- Capacité à résister à des températures et à des contraintes extrêmes

- Résiste à l'usure, à l'abrasion et à la corrosion dans les environnements difficiles

- Biocompatible et non toxique pour les utilisations médicales

- Peut être transformé en formes complexes à l'aide de la fabrication additive

- Flexibilité de conception pour les ingénieurs

Les alliages TiNb concurrencent les superalliages à base de nickel et de cobalt dans l'industrie aérospatiale. Ils offrent également une alternative aux aciers inoxydables pour les implants et dispositifs biomédicaux. Les alliages TiNb permettent de nouvelles applications et conceptions impossibles à réaliser avec d'autres matériaux.

Cet article constitue une référence technique couvrant la composition, les propriétés, le traitement, les applications, les spécifications, les coûts et d'autres aspects pratiques de la poudre d'alliage TiNb.

Composition de la poudre d'alliage TiNb

Les alliages TiNb contiennent principalement du titane et du niobium comme éléments constitutifs clés. La teneur en niobium varie généralement entre 10% et 50% en poids, le reste étant constitué de titane.

Le rapport entre le Ti et le Nb peut être ajusté pour créer différentes qualités d'alliages TiNb optimisées pour certaines propriétés. Parmi les qualités de TiNb les plus courantes, on peut citer

- Ti-10Nb - 10% niobium, 90% titane

- Ti-35Nb - 35% niobium, 65% titane

- Ti-45Nb - 45% niobium, 55% titane

- Ti-50Nb - 50% niobium, 50% titane

En outre, de petites quantités d'autres éléments tels que le zirconium, le tantale, le molybdène et le chrome peuvent être ajoutées pour améliorer encore les propriétés. L'oxygène et l'azote peuvent également être présents en tant qu'impuretés.

Tableau 1 : Composition chimique des alliages de TiNb les plus courants

| Grade de l'alliage | Teneur en niobium | Contenu en titane |

|---|---|---|

| Ti-10Nb | 10% | 90% |

| Ti-35Nb | 35% | 65% |

| Ti-45Nb | 45% | 55% |

| Ti-50Nb | 50% | 50% |

Le contrôle de la composition est essentiel pour obtenir les propriétés souhaitées dans l'alliage TiNb final. Les techniques de métallurgie des poudres permettent de mélanger avec précision les métaux constitutifs dans une poudre d'alliage.

Propriétés de la poudre d'alliage TiNb

Les alliages TiNb présentent une série de propriétés physiques, mécaniques et chimiques utiles qui les rendent aptes à des applications de haute performance. Voici quelques-unes des principales propriétés :

Propriétés physiques

- Densité - 4,5 à 5,5 g/cm3, inférieure à celle de l'acier et des alliages de nickel

- Point de fusion - 1550 à 1750°C selon la composition

- Résistivité électrique - 0,5 à 0,6 μΩ.m, supérieure à celle du titane pur.

- Conductivité thermique - 6 à 22 W/m.K, inférieure à celle du titane

Propriétés mécaniques

- Résistance à la traction - 500 à 1100 MPa, augmente avec la teneur en niobium

- Limite d'élasticité - 300 à 900 MPa

- Allongement - 10% à 25%

- Dureté - 200 à 350 HV

- Résistance à la fatigue - 400 à 600 MPa

Autres propriétés

- Résistance à la corrosion - Excellente grâce à la couche d'oxyde protectrice

- Résistance à l'usure - Meilleure que le titane en raison de sa dureté

- Biocompatibilité - Non toxique et non allergène

En ajustant le rapport Ti/Nb, les propriétés telles que la résistance, la ductilité, la dureté et le module d'élasticité peuvent être optimisées en fonction des exigences de l'application.

Tableau 2 : Propriétés typiques de l'alliage Ti-35Nb

| Propriété | Valeur |

|---|---|

| Densité | 5,2 g/cm3 |

| Point de fusion | 1600°C |

| Résistance à la traction | 650 MPa |

| Limite d'élasticité | 550 MPa |

| Élongation | 15% |

| Module d'élasticité | 60 GPa |

| Dureté | 250 HV |

Applications de la poudre d'alliage TiNb

Les propriétés uniques des alliages TiNb les destinent à des applications exigeantes dans diverses industries :

Aérospatiale

- Composants du moteur - lames, disques, fixations

- Pièces de la cellule - train d'atterrissage, ailes, fuselage

- Systèmes hydrauliques - pompes, valves, actionneurs

Automobile

- Ressorts de soupape, soupapes de moteur

- Bielles, rotors de turbocompresseur

- Composants pour la course automobile

Biomédical

- Implants orthopédiques - genou, hanche

- Implants dentaires, couronnes

- Instruments chirurgicaux

- Dispositifs médicaux

Industrie chimique

- Échangeurs de chaleur, réacteurs

- Pompes, vannes, tuyaux

- Matériel résistant à la corrosion

Autres applications

- Articles de sport - clubs de golf, cadres de vélo

- Montres et bijoux haut de gamme

- Contacts électriques et connecteurs

- Pièces pour fours à haute température

La combinaison de la solidité, de la résistance à la température, de la résistance à la corrosion et de la biocompatibilité permet aux alliages de TiNb de remplacer des matériaux plus lourds dans ces industries.

Tableau 3 : Applications des alliages de TiNb par industrie

| L'industrie | Applications |

|---|---|

| Aérospatiale | Composants de moteur, pièces de cellule, systèmes hydrauliques |

| Automobile | Ressorts de soupapes, soupapes de moteur, bielles |

| Biomédical | Implants dentaires, instruments et dispositifs chirurgicaux |

| Chimique | Échangeurs de chaleur, réacteurs, pompes, vannes |

| Autres | Articles de sport, montres, contacts électriques, pièces pour fours |

Traitement des poudres d'alliage TiNb

La poudre d'alliage TiNb peut être produite par différents procédés :

Mélange de poudres métalliques

- les poudres de titane et de niobium élémentaires sont mélangées dans la composition requise

- le mélange de poudres est allié mécaniquement pour former la poudre d'alliage TiNb

Atomisation des gaz

- l'alliage TiNb fondu est atomisé en fines gouttelettes à l'aide d'un gaz inerte

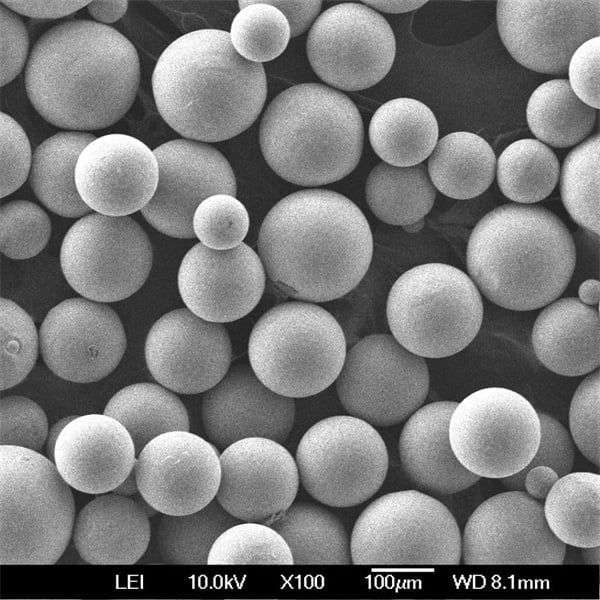

- les gouttelettes se solidifient en particules sphériques de poudre d'alliage

Procédé d'électrodes rotatives à plasma (PREP)

- La tige de l'électrode TiNb est fondue à l'aide d'un arc plasma et filée à grande vitesse.

- la force centrifuge provoque la rupture des gouttelettes et leur solidification en particules

Méthode de l'hydrure-déshydrure (HDH)

- Les métaux Ti et Nb sont transformés en poudres d'hydrure fragiles.

- les poudres d'hydrure sont mélangées, déshydratées, broyées et tamisées

La taille des particules, la morphologie, la fluidité et la microstructure de la poudre peuvent être contrôlées en sélectionnant le processus de fabrication approprié. Cela influence les propriétés finales après consolidation.

Tableau 4 : Méthodes de production de poudre d'alliage TiNb

| Méthode | Description | Taille des particules | Morphologie |

|---|---|---|---|

| Alliage mécanique | Mélange et broyage de poudres de Ti et de Nb | 10 - 50 microns | Irrégulier, anguleux |

| Atomisation du gaz | Atomisation sous gaz inerte d'un alliage en fusion | 15 - 150 microns | Sphérique |

| Électrode rotative à plasma | Désintégration centrifuge de l'électrode fondue | 50 - 150 microns | Sphérique |

| Processus HDH | Hydratation, déshydratation, broyage de poudres mélangées | 10 - 63 microns | Irrégulier, anguleux |

Consolidation de la poudre d'alliage TiNb

La poudre d'alliage TiNb peut être transformée en composants de pleine densité à l'aide de diverses techniques de consolidation par métallurgie des poudres :

Pressage isostatique à chaud (HIP)

- la poudre encapsulée est soumise à un traitement HIP à haute température et à haute pression

Frittage sous vide

- la poudre est compactée et frittée dans un four sous vide

Frittage par plasma étincelant

- la poudre est simultanément chauffée et comprimée par un courant continu pulsé

Moulage par injection de métal (MIM)

- la poudre est mélangée à un liant, moulée, ébarbée et frittée

Fabrication additive

- fusion sur lit de poudre (SLM, EBM) ou dépôt d'énergie dirigée (DED)

Le frittage HIP et le frittage sous vide permettent d'atteindre une densité proche de la densité totale tout en conservant une microstructure fine. La fabrication additive offre une plus grande liberté géométrique. Le processus de consolidation peut être optimisé pour obtenir les propriétés souhaitées.

Tableau 5 : Techniques de consolidation de la poudre d'alliage TiNb

| Méthode | Description | Densité | Microstructure | Géométrie |

|---|---|---|---|---|

| HIP | Haute pression, haute température | Densité proche de la plénitude | Bien | Formes simples |

| Frittage sous vide | Frittage dans un four sous vide | Densité proche de la plénitude | Bien | Formes simples |

| Frittage par plasma étincelant | Courant pulsé et pression | Densité totale | Ultrafine | Formes simples |

| Moulage par injection de métal | Poudre + liant moulage | Densité proche de la plénitude | Ultrafine | Formes complexes |

| Fabrication additive | Fusion sur lit de poudre ou dépôt d'énergie dirigée | Densité proche de la plénitude | Grossière | Formes complexes |

Spécifications pour la poudre d'alliage TiNb

La poudre d'alliage TiNb est disponible dans diverses spécifications adaptées à différentes applications :

Compositions : Grades avec une teneur en niobium de 10% à 50%

Taille des particules : 10 à 150 microns

Morphologie : Sphérique, irrégulière ou mixte

Méthode de production : Gaz atomisé, HDH, mélange d'éléments

La pureté : >99,5% titane, >99,8% niobium

Teneur en oxygène : <2000 ppm

Fluidité : Débit de Hall > 23 sec/50g

Densité apparente : ≥ 2,5 g/cc

Densité du robinet : ≥ 3,5 g/cc

La composition chimique, la distribution de la taille des particules, la morphologie, le débit et la densité sont des propriétés couramment spécifiées. Des alliages et des spécifications de poudres sur mesure peuvent être produits pour des applications spécifiques.

Tableau 6 : Spécifications typiques de la poudre atomisée au gaz Ti-35Nb

| Paramètres | Spécifications |

|---|---|

| Composition de l'alliage | Ti-35Nb |

| Taille des particules | 15 à 45 microns |

| Morphologie | Sphérique |

| Méthode de production | Atomisation du gaz |

| La pureté | Ti >99,5%, Nb >99,8% |

| Teneur en oxygène | <1500 ppm |

| Débit | >38 sec/50g |

| Densité apparente | ≥ 2,7 g/cc |

| Densité du robinet | ≥ 4,2 g/cc |

Fournisseurs de poudre d'alliage TiNb

Parmi les principaux fournisseurs mondiaux de poudre d'alliage de titane et de niobium, on peut citer

- AP&C - poudres d'alliages de titane et de niobium

- Atlantic Equipment Engineers - poudres sphériques et angulaires

- TLS Technik - alliages TiNb atomisés au gaz

- Technologie des métaux - poudres élémentaires mélangées et poudres pré-alliées

- Sandvik Osprey - poudres sphériques atomisées au gaz

- Carpenter Additive - poudres d'alliage personnalisées

Les alliages TiNb sont également proposés par les fournisseurs de métaux de titane et de niobium. Ces producteurs de poudres proposent à la fois des alliages standardisés et des compositions personnalisées.

Tableau 7 : Fournisseurs de poudre d'alliage TiNb

| Entreprise | Matériaux | Méthodes de production |

|---|---|---|

| AP&C | Ti, Nb, alliages TiNb | Atomisation du gaz |

| Atlantic Equipment Engineers | Ti, Nb, alliages TiNb | Atomisation des gaz, mélange |

| TLS Technik | Alliages de TiNb | Atomisation du gaz |

| Technologie des métaux | Alliages de TiNb | Élémentaire mélangé, pré-allié |

| Sandvik Osprey | Alliages de TiNb | Atomisation du gaz |

| Additif pour charpentier | Alliages TiNb sur mesure | Atomisation du gaz |

Coût de la poudre d'alliage TiNb

La poudre d'alliage TiNb est plus chère que la poudre de titane ou de niobium seule. Le coût dépend de

- Composition - une teneur plus élevée en Nb augmente le coût

- Pureté - le coût augmente pour une plus grande pureté

- Taille et distribution des particules

- Méthode de production - la poudre atomisée au gaz coûte plus cher

- Quantité commandée - les volumes plus importants sont moins coûteux

Prix indicatif pour la poudre d'alliage TiNb en petites quantités :

- Ti-10Nb : $100 à $300 par kg

- Ti-35Nb : $200 à $500 par kg

- Ti-50Nb : $300 à $800 par kg

Les prix diminuent considérablement pour les commandes en gros de centaines de kilos ou de plusieurs tonnes.

Tableau 8 : Prix indicatifs des poudres d'alliage de TiNb

| Alliage | Prix ($/kg) |

|---|---|

| Ti-10Nb | $100 – $300 |

| Ti-35Nb | $200 – $500 |

| Ti-50Nb | $300 – $800 |

Manipulation et stockage de la poudre d'alliage de TiNb

Comme il s'agit d'une poudre métallique réactive, il convient d'être prudent lors de la manipulation de la poudre d'alliage TiNb :

- Stocker dans des récipients scellés dans une atmosphère sèche et inerte pour éviter l'oxydation et la contamination.

- Éviter le contact avec l'oxygène, l'humidité, les huiles et les matériaux combustibles.

- Empêcher l'accumulation de poudres fines sur les surfaces ou les équipements

- Mettre à la terre tous les équipements conducteurs utilisés lors de la manipulation

- Utiliser des outils anti-étincelles et minimiser la production de poussière

- Porter des gants et une protection respiratoire lors de la manipulation

- Utiliser des systèmes de ventilation reliés à la terre et éviter les nuages de poussière.

- Tenir à l'écart de la chaleur, des flammes, des étincelles et autres sources d'inflammation.

- Suivre la fiche de données de sécurité pour l'EPI et les précautions à prendre.

Si elle est stockée correctement dans une atmosphère sèche et inerte, la poudre d'alliage TiNb a une durée de conservation typique de 12 mois. Des conditions de stockage inappropriées peuvent entraîner une oxydation, une perte de fluidité ou des risques d'inflammation.

Tableau 9 : Lignes directrices pour la manipulation de la poudre d'alliage TiNb

| Paramètres | Lignes directrices |

|---|---|

| Stockage | Conteneurs scellés, atmosphère sèche et inerte |

| Atmosphère | Éviter l'oxygène, l'humidité, les huiles, les combustibles |

| Equipement | Mettre à la terre tous les équipements conducteurs |

| Outils | Utiliser des outils ne produisant pas d'étincelles |

| Ventilation | Système de ventilation mis à la terre |

| EPI | Gants, protection respiratoire |

| Précautions | Éviter la chaleur, les flammes et les étincelles |

| Durée de conservation | 12 mois en atmosphère inerte |

Fiche de données de sécurité pour la poudre d'alliage TiNb

Comme pour les autres poudres métalliques réactives, l'alliage TiNb fait l'objet d'importantes précautions de sécurité :

- Porter un EPI - gants, protection des yeux, masque/respirateur

- Éviter l'inhalation de poudres - utiliser une protection respiratoire

- Éviter le contact avec la peau et les yeux

- Se laver soigneusement après avoir manipulé la poudre

- Éviter les sources d'inflammation, les poudres peuvent être inflammables.

- Utiliser une mise à la terre et une ventilation appropriées

- Atmosphère de stockage inerte pour éviter l'oxydation

- Éviter les déversements et l'accumulation de poussière sur les surfaces

- Suivre les instructions figurant sur les FDS et les étiquettes d'avertissement

Premiers soins :

- Inhalation : Transporter à l'air frais. Obtenir une aide médicale si nécessaire.

- Contact avec la peau : Laver à l'eau et au savon. Consulter un médecin si l'irritation persiste.

- Contact avec les yeux : Rincer les yeux à l'eau pendant 15 minutes. Consulter un médecin.

- Ingestion : Boire de l'eau. Obtenir une assistance médicale en cas de malaise.

Avant de manipuler et de traiter la poudre d'alliage TiNb, il convient de toujours se référer à la FDS du fournisseur pour obtenir des informations complètes sur la santé et la sécurité.

Tableau 10 : Principales mesures de sécurité pour la poudre d'alliage TiNb

| Élément de sécurité | Précautions |

|---|---|

| EPI | Gants, lunettes, masque N95 |

| Inhalation | Utiliser une protection respiratoire |

| Contact avec la peau | Laver la zone affectée avec de l'eau et du savon |

| Contact visuel | Rincer les yeux avec de l'eau pendant 15 minutes |

| Ingestion | Boire de l'eau. Obtenir une aide médicale si nécessaire. |

| Ventilation | Utiliser des hottes de ventilation reliées à la terre |

| Mise à la terre | Mettre à la terre tous les équipements pendant leur manipulation |

| Allumage | Éviter les étincelles, les flammes et les sources de chaleur |

| Stockage | Atmosphère inerte à l'écart des matières inflammables |

Inspection de la qualité de la poudre d'alliage TiNb

Pour s'assurer que la poudre d'alliage TiNb est conforme aux spécifications, divers contrôles de qualité sont effectués :

- Analyse chimique - Analyse ICP, GDMS ou LECO pour vérifier la composition et la pureté

- Analyse de la taille des particules - diffraction laser ou analyse granulométrique pour la distribution des tailles

- Morphologie - Imagerie SEM pour vérifier la forme des particules et la topologie de la surface

- Débit - Test de débitmètre à effet Hall pour la fluidité des poudres

- Densité - mesures de la densité apparente et de la densité de piquage

- Oxygène/azote - analyse de la fusion de gaz inertes pour les impuretés interstitielles

- Identification des phases - Analyse XRD pour déterminer les phases présentes

Les propriétés de la poudre sont testées sur chaque lot conformément aux normes de qualité telles que ASTM B939, ASTM F3049, EN 10204 3.1. La poudre peut être mélangée entre les lots pour obtenir une uniformité.

Tableau 11 : Méthodes d'essai pour la poudre d'alliage TiNb

| Test | Méthode | Standard |

|---|---|---|

| Composition | ICP, GDMS, LECO | ASTM E1479, ASTM E2330 |

| Distribution de la taille des particules | Diffraction laser, tamisage | ASTM B822 |

| Morphologie | Imagerie SEM | ASTM B822 |

| Débit | Débitmètre à effet Hall | ASTM B213 |

| Densité | Volumètre Scott | ASTM B212 |

| Oxygène/azote | Fusion sous gaz inerte | ASTM E1019 |

| Analyse de phase | Diffraction des rayons X | ASTM E1876 |

Applications médicales de l'alliage TiNb

En raison de leur biocompatibilité, de leur résistance élevée et de leur faible module, les alliages de TiNb sont largement utilisés pour les implants et les dispositifs médicaux :

Implants orthopédiques

- Remplacement du genou et de la hanche

- Plaques osseuses, vis

- Dispositifs de fixation de la colonne vertébrale

- Implants et bridges dentaires

Les alliages de TiNb tels que le Ti-35Nb et le Ti-45Nb correspondent au module d'élasticité de l'os humain tout en offrant une grande résistance à la fatigue. Cela réduit la protection contre les contraintes par rapport aux alliages de titane plus rigides.

Dispositifs cardiovasculaires

- Stents

- Boîtiers de stimulateurs cardiaques

- Fils-guides

- Instruments chirurgicaux

La résistance à la corrosion, la non-toxicité et le non-magnétisme des alliages TiNb les rendent appropriés pour les dispositifs en contact avec le sang et les tissus.

Nuances d'alliages de TiNb à usage médical

- Ti-10Nb à Ti-50Nb

- Ti-Nb-Zr, Ti-Nb-Ta pour des propriétés adaptées

- Normes ISO 5832-11 et ASTM F2066

Les Ti-35Nb et Ti-45Nb à faible module sont couramment utilisés. Un taux de Nb plus élevé renforce la résistance mais augmente le module. De petites additions de Zr/Ta permettent d'adapter davantage les propriétés.

Avantages des alliages TiNb pour les applications biomédicales

- Excellente biocompatibilité et ostéointégration

- Grande solidité et résistance à la fatigue

- Faible module près de l'os

- Non toxique, non allergène

- Résistant à la corrosion

- Non-magnétique

Les alliages TiNb offrent la meilleure combinaison de solidité, de biocompatibilité, de résistance à la corrosion et de module d'élasticité pour les implants.

Défis des composants médicaux en alliage de TiNb

- Usinage et fabrication difficiles

- Plus cher que l'alliage Ti-6Al-4V

- Nécessite un contrôle de qualité et des tests rigoureux

- Les données cliniques à long terme évoluent encore

L'utilisation médicale étant relativement nouvelle, la fabrication et l'homologation des composants en TiNb peuvent être plus complexes. Mais leurs avantages l'emportent sur les défis à court terme.

Utilisations de l'alliage TiNb dans l'industrie automobile

La solidité, la résistance à la température et la durée de vie des alliages TiNb les rendent intéressants pour les pièces automobiles :

Ressorts de soupape

- Une plus grande résistance permet de réduire la masse du ressort

- Réduit le flottement des soupapes à haut régime

- Permet une plus grande puissance de sortie

Soupapes de moteur

- Résiste aux gaz d'échappement à haute température

- Résiste à l'usure et à la déformation

- Léger

Tiges de connexion

- Rapport résistance/poids élevé

- Réduction de la masse réciproque

- Permet d'augmenter le régime et la puissance

Rotors de turbocompresseurs

- Maintien de la résistance à des températures élevées

- Résiste à la déformation par fluage

- Résistance aux chocs thermiques

- Faible densité

Composants pour la course automobile

- Suspension légère, pièces de châssis

- Durée de vie supérieure à la fatigue

La réduction de la masse et de l'inertie, combinée à la résistance à la température et à la fatigue, permet d'améliorer les performances et l'efficacité du moteur.

Défis des alliages TiNb pour l'automobile

- Coût élevé par rapport aux alliages d'acier

- Difficultés de mise en œuvre de la métallurgie des poudres

- Expérience limitée des fournisseurs et de la fabrication

- Rapport coût-bénéfice incertain

Les avantages peuvent justifier un prix élevé pour les véhicules haut de gamme et les sports motorisés dans un premier temps. L'adoption à plus grande échelle dépend de la capacité des producteurs de poudre de TiNb à réduire les coûts.

Applications aérospatiales des alliages TiNb

Les alliages TiNb sont en concurrence avec les superalliages de nickel pour les applications de moteurs d'avion et de cellules d'avion nécessitant une résistance à basse température :

Composants du moteur

- Aubes, disques et carters de turbines

- Aubes de compresseur

- Arbres, fixations

- Inverseurs de poussée

Pièces structurelles

- Train d'atterrissage

- Ailes, côtes, ficelles

- Cadres du fuselage

- Tubes hydrauliques

Avantages

- 30-50% densité inférieure à celle des superalliages au Ni

- Gain de poids

- Solidité et résistance au fluage similaires

- Résiste à des contraintes et des températures élevées

Défis

- Coûts plus élevés que les alliages de titane actuels

- Difficultés de mise en œuvre par rapport aux alliages corroyés

- Expérience et disponibilité limitées en matière de production

- Les données immobilières évoluent encore

L'industrie aérospatiale étant conservatrice, des programmes d'essais et de qualification approfondis sont nécessaires pour prouver la viabilité et établir des chaînes d'approvisionnement avant d'adopter de nouveaux alliages tels que le TiNb.

Autres applications des alliages de TiNb

Outre les utilisations médicales, automobiles et aérospatiales, les alliages TiNb conviennent également pour :

- Marine - Hélices, arbres de pompe, raccords

- Chimie - Échangeurs de chaleur, condenseurs, tuyauterie

- Articles de sport - Clubs de golf, cadres de bicyclettes, raquettes

- Production d'énergie - Composants de turbines à vapeur et à gaz

- Électronique - Cibles de pulvérisation, condensateurs

- Bijoux - Montres, bagues, piercings

- Pétrole et gaz - Outils de fond de puits, vannes, pompes

La résistance à la corrosion, la biocompatibilité et les propriétés électriques élargissent l'utilité des alliages de TiNb dans diverses industries.

La poursuite de la recherche et du développement permettra de découvrir de nouvelles applications au fur et à mesure que l'expérience de fabrication avec la poudre d'alliage TiNb se développera. L'équilibre unique de leurs propriétés permettra des conceptions impossibles à réaliser avec d'autres matériaux.

Perspectives d'avenir pour les alliages de TiNb

- L'utilisation médicale croissante est motivée par le vieillissement de la population et la nécessité de disposer d'implants plus performants.

- L'adoption dans l'aérospatiale s'accélère pour réduire le poids

- L'utilisation de l'automobile s'intensifie en raison des besoins de haute performance

- L'intérêt pour le pétrole et le gaz augmente pour le matériel d'exploration en eaux profondes

- Fabrication par métallurgie des poudres et techniques d'AM améliorant la qualité des produits.

- De nouvelles qualités sont développées pour adapter les propriétés

- Extension de la chaîne d'approvisionnement grâce à l'augmentation de la capacité des producteurs d'alliages de TiNb

- Diminution des coûts grâce à l'augmentation des volumes de production

- Sensibilisation et acceptation plus larges dans l'ensemble des secteurs d'activité

L'avenir semble prometteur pour les alliages TiNb, qui deviendront un nouveau matériau avancé supplantant les alliages traditionnels dans les applications les plus exigeantes. Leur succès dépend de la poursuite des investissements visant à les rendre plus abordables.

Principaux enseignements sur la poudre d'alliage de TiNb

- Les alliages TiNb offrent des propriétés mécaniques supérieures à celles du titane.

- Plus solide, plus rigide et plus dur que le titane pur

- Densité plus faible et résistance plus élevée que les alliages nickel/acier

- Performances exceptionnelles à haute température

- Résiste au fluage, à la fatigue et à la corrosion dans des environnements difficiles

- Excellente biocompatibilité pour les implants médicaux

- Propriétés réglables par modification du rapport Ti/Nb

- Produit par métallurgie des poudres à base d'éléments mélangés ou pré-alliés

- La poudre peut être consolidée par AM, HIP, MIM ou frittage.

- Principales applications dans les secteurs de l'aérospatiale, de l'automobile et de la biomédecine

- Les perspectives d'avenir sont positives en raison de l'allègement et des besoins de haute performance.

Les alliages TiNb représentent une percée dans le domaine des matériaux métalliques avancés grâce aux techniques de métallurgie des poudres. Avec la baisse des coûts de fabrication, ils sont sur le point de bouleverser plusieurs industries qui exigent des alliages légers, solides et résistants à la température.

Questions fréquemment posées sur la poudre d'alliage TiNb

Voici les réponses à quelques questions courantes sur la poudre d'alliage TiNb :

Q : Quels sont les principaux avantages des alliages TiNb par rapport aux alliages de titane ?

Les alliages TiNb ont une résistance, une rigidité, une dureté, une résistance à l'usure et une performance à haute température supérieures à celles des alliages de titane. Ils ont également une densité plus faible que les alliages de nickel et d'acier.

Q : Quelles sont les industries qui utilisent les alliages TiNb ?

Les principales applications se trouvent dans les secteurs de l'aérospatiale, de l'automobile, de la biomédecine, de la chimie, de la marine et de la production d'énergie. L'utilisation se développe à mesure que la production de métallurgie des poudres augmente.

Q : Quel est le prix habituel de la poudre d'alliage TiNb ?

Les prix varient d'environ $100/kg pour le Ti-10Nb à $300-800/kg pour le Ti-50Nb, en fonction de la composition, de la qualité et du volume de la commande. Les prix diminuent à mesure que la production augmente.

Q : Quelle est la taille habituelle des particules de poudre d'alliage TiNb ?

La taille des particules est généralement comprise entre 10 et 150 microns. Les poudres fines de 10 à 45 microns sont préférées pour la fabrication additive. Les poudres plus grossières, jusqu'à 150 microns, sont utilisées pour les applications de pressage et de frittage.

Q : Comment les poudres d'alliage TiNb sont-elles produites ?

Les principales méthodes de production sont l'atomisation au gaz, la sphéroïdisation au plasma, le procédé hydrure-déshydrure et le mélange d'éléments. Les poudres atomisées au gaz et sphéroïdisées au plasma ont une morphologie sphérique préférée pour l'AM.

Q : Quelles sont les normes applicables aux alliages de TiNb à usage médical ?

Les normes ISO 5832-11 et ASTM F2066 couvrent la composition, les propriétés mécaniques, les essais de contrôle de la qualité et les exigences de traitement des alliages TiNb pour implants chirurgicaux.

Q : Les alliages TiNb peuvent-ils être imprimés en 3D ?

Oui, les poudres d'alliage TiNb sont compatibles avec les procédés d'impression 3D par fusion laser sur lit de poudre, par fusion sur lit de poudre par faisceau d'électrons et par dépôt d'énergie dirigée. Les paramètres doivent être optimisés pour obtenir une bonne densité et de bonnes propriétés.

Q : Les poudres de TiNb présentent-elles des risques pour la santé ?

Comme pour les autres poudres métalliques, certaines précautions sont nécessaires lors de la manipulation des poudres de TiNb afin de minimiser les risques d'explosion de poussières et d'exposition par inhalation. Mais l'alliage lui-même est hautement biocompatible.

Q : Quelles sont les perspectives d'adoption des alliages de TiNb ?

L'avenir semble prometteur avec l'utilisation croissante des alliages TiNb, motivée par le besoin de matériaux légers, solides et résistants à la chaleur. L'adoption de ces alliages s'accélérera à mesure que les coûts de production de la métallurgie des poudres diminueront.

Il couvre les questions clés que se posent les ingénieurs concernant les spécifications, le traitement, les applications et les perspectives de la poudre d'alliage TiNb en tant que matériau avancé émergent. N'hésitez pas à nous contacter pour toute autre question spécifique.

Obtenir le dernier prix

À propos de Met3DP

Catégorie de produits

HOT SALE

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731