アルミニウムAlSi10Mgパウダー:技術概要

目次

アルミニウム AlSi10Mg 粉末 は、ケイ素とマグネシウムを主な合金元素として含むアルミニウム合金である。この金属粉末は、優れた機械的特性、軽量性、耐食性、高強度対重量比により、選択的レーザー焼結(SLS)や直接金属レーザー焼結(DMLS)などの積層造形用途によく使われるようになった。

この記事では、アルミニウムAlSi10Mg粉末の組成、特性、製造方法、用途、利点と限界について包括的な技術的概要を提供します。定量的なデータを表形式で示し、洞察や主観的な解説を加えることで、読者がこの先進的なエンジニアリング材料を十分に理解できるよう支援している。

アルミニウム AlSi10Mg 粉の組成

アルミニウムAlSi10Mg粉末の組成は以下の通りである:

| エレメント | 重量 % |

|---|---|

| アルミニウム(Al) | 残り |

| ケイ素 (Si) | 9-11% |

| マグネシウム (Mg) | 0.2-0.45% |

| 鉄(Fe) | < 0.55% |

| マンガン (Mn) | < 0.45% |

| チタン(Ti) | < 0.15% |

ケイ素の含有量が高いため、良好な流動性と鋳造性が得られ、強度と硬度も向上する。マグネシウムの添加は、固溶強化と析出硬化によって強度を高める。

少量の鉄、マンガン、チタンも不純物元素として含まれている。組成をより厳密に制御することで、この合金粉末は最終的な部品特性においてより優れた一貫性を達成することができる。

アルミニウムAlSi10Mg粉末の特性

AlSi10Mgは、その優れた強度対重量比と優れた耐食性が評価されています。以下は、このアルミニウム合金粉末の主な特性の一部です:

機械的特性

| プロパティ | 価値 |

|---|---|

| 密度 | 2.68 g/cc |

| 極限引張強さ | 430 MPa |

| 降伏強度 | 270 MPa |

| ヤング率 | 73 GPa |

| 破断伸度 | 8% |

| 硬度 | 120 HB |

AlSi10Mgは、鋼に比べて密度が低く、高い強度と剛性を備えているため、多くの用途において軽量で魅力的な代替材料となっている。伸びはアルミニウム合金としては中程度の延性を示す一方、ブリネル硬度値は良好な耐摩耗性のために十分高い。

物理的性質

| プロパティ | 価値 |

|---|---|

| 融点 | ~600°C |

| 熱伝導率 | 150 W/m-K |

| 電気抵抗率 | 3.5 x 10^-6 Ω-cm |

| 熱膨張係数 | 21 x 10^-6 K^-1 |

AlSi10Mgは、融点が中程度に高く、熱伝導率が高いため、積層造形における熱処理に適している。電気および熱膨張特性はアルミニウム合金の典型的なものです。

腐食特性

- 中性水性環境における優れた耐食性

- ほとんどの酸やアルカリに侵されにくい。

- 塩化物による孔食や隙間腐食に弱い。

全体として、AlSi10Mg粉末は、その表面の保護酸化物層により、非常に優れた耐食性を示す。このため、湿度の高い環境や水との接触を伴う用途での使用に適しています。

アルミニウム AlSi10Mg 粉末の生産

AMプロセス用のAlSi10Mg粉末は、一般的に以下の方法で製造される:

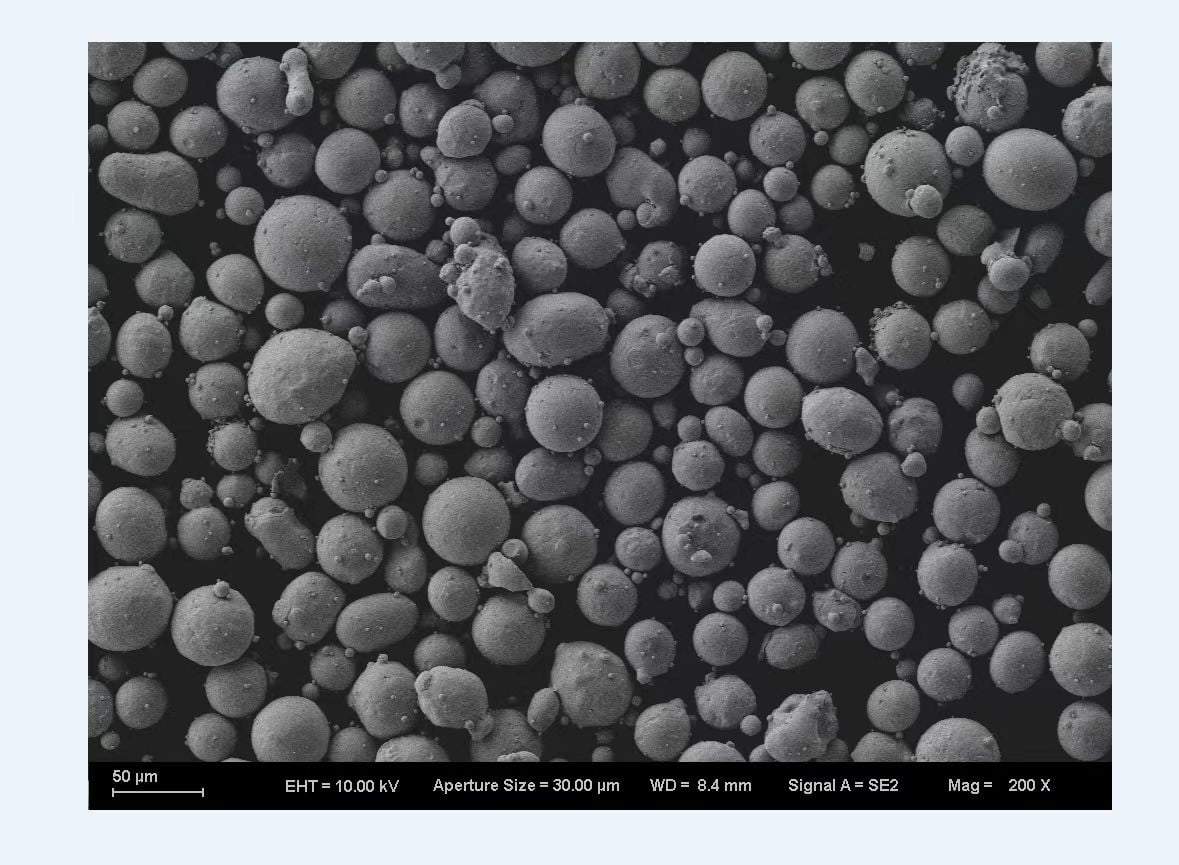

- 霧化 - 合金溶湯の流れは、ガスまたは水ジェットによって微細な液滴に分解され、粉末に凝固する。これにより、粉末溶融に理想的な球状粉末を生成します。

- プラズマ回転電極プロセス(PREP) - プラズマアークで溶融した合金を、回転する電極ディスクで遠心霧化。流動性の良い球状の粉末が得られます。

- ガス噴霧 - アルゴンや窒素のような不活性ガスを用いて溶融合金を霧化し、微細な球状粉末を得る。最も広く使用されているプロセス。

パウダーの主な特徴:

- 粒子径範囲 - 15~45 ミクロン

- 形態 - 球形で、いくつかの衛星を持つ。

- 流動性 - ホール流量>30秒/50gと優れている。

- 見掛け密度 - ~2.7 g/cc

- タップ密度 - 最大80%の合金密度

これらの特性により、AlSi10Mgは、選択的レーザー溶融や電子ビーム溶融のような、粉末の散布とレベリングを伴う一般的なAMプロセスに容易に適合する。

アルミニウムAlSi10Mg粉末の用途

AlSi10Mg合金粉末の主な用途には以下のようなものがある:

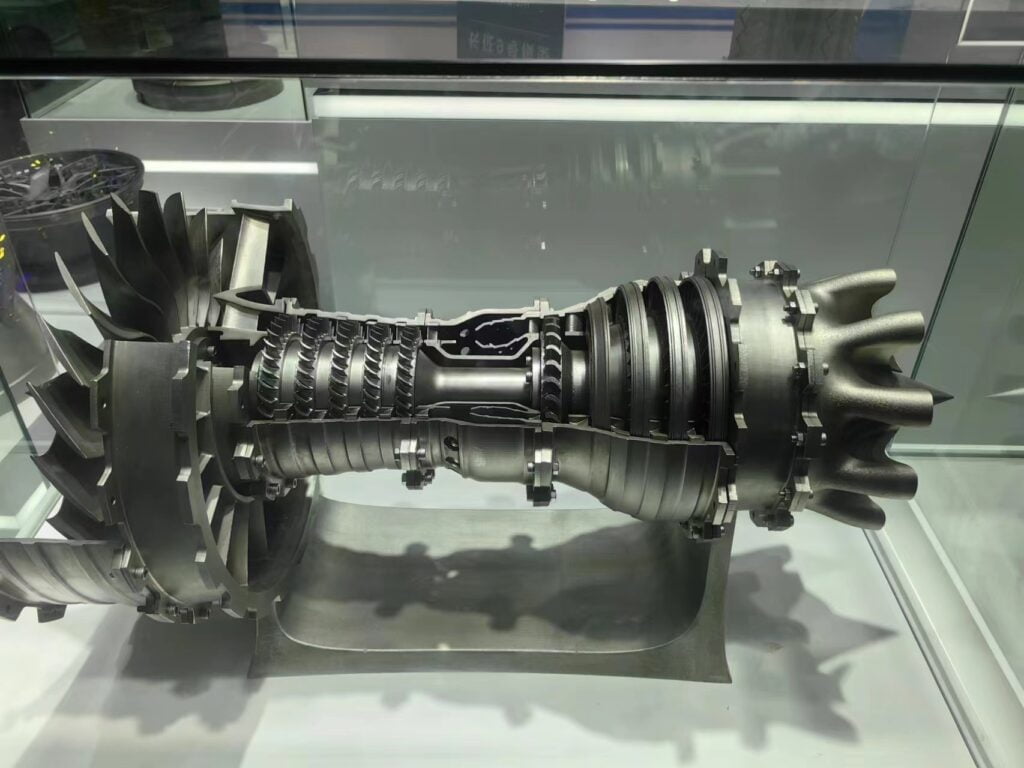

航空宇宙 ブラケット、機体部品、エンジン部品

自動車: シャシー部品、リンケージ部品、トランスミッションギア

産業用だ: ロボット部品、工具、機械部品

メディカルだ: 整形外科用インプラント、補綴器具、手術器具

消費者 電子機器ハウジング、スポーツ用品、自動車アクセサリー

この合金は、強度に加えて軽量であるため、航空宇宙、自動車、医療分野で重量を重視するモビリティ用途に適しています。AlSi10Mgは、多様な産業用途のためにAMを使用して高強度のカスタマイズされた金属部品を製造することを可能にします。

積層造形用AlSi10Mg粉末

AlSi10Mgは、粉末床溶融AMプロセスに使用される最も一般的なアルミニウム合金粉末の一つである:

- 選択的レーザー溶融(SLM)

- 選択的レーザー焼結(SLS)

- ダイレクトメタルレーザー焼結(DMLS)

- 電子ビーム溶解(EBM)

AMにAlSi10Mg粉末を使用する利点:

- 鋳造合金部品を上回る強度を持つ部品

- 99.8%までのほぼフル密度

- 優れた表面仕上げと幾何学的精度

- AMによる複雑な形状の実現

- 減算法に比べて廃棄物を削減

- チタンやスチール部品に比べて軽量化

- 一貫した再現性のある機械的特性

AlSi10Mgは、従来の材料と同等かそれ以上の性能を持ちながら、大幅な軽量化を可能にします。そのため、航空、宇宙、自動車、医療などの分野で広く使用されています。

しかし、気孔率制御、異方性、残留応力、熱処理要件などの要因は、この合金を印刷する際に特別な考慮が必要である。

AlSi10Mg 粉末 供給者

アルミニウムAlSi10Mg合金粉末の主な世界的サプライヤーには以下のようなものがある:

| 会社概要 | 製品指定 |

|---|---|

| メット3DP | AlSi10Mg |

| アルカムAB | AlSi10Mg |

| カーペンター | AlSi10Mg |

| イーオーエス | AlSi10Mg |

| GE添加剤 | AlSi10Mg |

| LPWテクノロジー | AlSi10Mg |

| プラクセア | アル-43 |

| サンドビック | オスプレイ AlSi10Mg |

これらの粉末サプライヤーは、AMで要求される厳格な基準でAlSi10Mgを製造した豊富な経験を持っています。また、AM処理を支援するための技術データ、材料特性評価、パラメータガイドラインも提供しています。

AlSi10Mgパウダー価格

AMに適したAlSi10Mg粉末の価格は、$50/kgから$120/kgの範囲である:

- 純度レベル

- 化学組成の一貫性

- 粒子径範囲と分布

- 粉末の形態(真球度と表面テクスチャー)

- 供給量

- 地域

重要な用途向けの高品質のガスアトマイズAlSi10Mg粉末は$100/kg以上である一方、それほど厳密でない仕様の安価な粉末はバルク量で$60/kg程度である。

Met3DP AlSi10Mg価格表:

| 金属粉末 | サイズ | 数量 | 価格/Kg | サイズ | 数量 | 価格/Kg |

| AlSi10Mg | 15-45μm | 1Kg | $70 | 15~53μm | 1Kg | $51 |

| AlSi10Mg | 15-45μm | 10Kg | $42 | 15~53μm | 10Kg | $33 |

| AlSi10Mg | 15-45μm | 100Kg | $34.6 | 15~53μm | 100Kg | $23.5 |

AlSi10MgとAMの代替品との比較

AlSi10Mgは、AM用の粉末を選択する際、いくつかの代替軽量合金や材料と競合します。以下はその比較です:

| 合金 | 長所 | 短所 |

|---|---|---|

| AlSi10Mg | 強度、耐食性、溶接性 | 最高温度の低下 |

| Ti6Al4V パウダー | 高強度、生体適合性 | 高価、高密度 |

| AlSi7Mg パウダー | より高い延性 | AlSi10Mgより低い強度 |

| in625パウダー | 熱処理による高強度 | 限られた耐食性 |

| アルミニウム6061 | 広く利用可能 | AlSi10Mgより低い強度 |

| カーボンファイバー | 非常に低い質量 | 印刷に挑戦的、異方性 |

大半の用途において、AlSi10Mgは機械的性能、耐食性、溶接性、費用対効果の最良の組み合わせを提供します。その強度は6061アルミニウムを上回る一方、チタン合金の高額な出費を避けることができます。

AM用AlSi10Mgの利点と限界

メリット

- 一部のチタン合金を上回る高い比強度

- 30%に近く、鋼よりも密度が低い

- チタンやインコネルなどのエキゾチック合金を上回るコスト優位性

- マグネシウムや炭素繊維複合材料よりも優れた耐食性

- 超高強度アルミニウム合金よりも優れた延性

- 剛性を高めるための補強要素と格子の統合能力

- チタンのような反応性金属よりも速い製造速度

- パウダーは何度でもリサイクル可能

制限事項

- 鋼やチタン合金よりも低い最高使用温度

- 鋼鉄に比べ、熱による反りや割れが発生しやすい。

- 建設中に必要な余分なサポート構造

- 鋼よりも高い気孔率レベル

- 最適な特性を得るために必要な熱処理

- 鋼のような等方性材料よりも機械的特性が異方的である。

- 表面粗さはしばしば仕上げ加工を必要とする

- チタンに比べ生体適合性が低い

これらのトレードオフを理解することで、特定の用途や使用条件に適した選択が可能になる。

AlSi10Mgパウダー - よくある質問

ここでは、AM用AlSi10Mg粉末に関するよくある質問にお答えします:

Q: AlSi10Mg粉末のAMに最適な粒子径は?

A: 15~45ミクロンの粒子径は、ほとんどのAMプロセスで有効です。10ミクロン以下の微細なパウダーは粉塵の問題を引き起こし、60ミクロン以上の大きな粒子は密度と表面仕上げに悪影響を及ぼします。

Q: AlSi10Mgの特性に及ぼすケイ素含有量の影響は?

A: ケイ素を~9%から~11%に増やすと、粉末の流動性が向上します。また、延性と破壊靭性が多少低下しますが、硬度と熱安定性が向上します。

Q: AM AlSi10Mg粉末の製造にガスアトマイズ法が適しているのはなぜですか?

A: ガスアトマイズは、AMプロセスに必要な球状のモルフォロジーと狭い粒子分布を正確に制御することができます。水アトマイズに見られるコンタミネーションの問題も回避できます。

Q: AM加工後のAlSi10Mg部品の熱処理はどうすればよいですか?

A: 典型的な熱処理は、530~550℃で1~3時間の溶体化処理、熱間静水圧プレス(HIP)、160~180℃で6~8時間の時効処理で、最適な強度が得られます。

Q: AlSi10Mgは、AMパーツの後加工で簡単に溶接できますか?

A: はい、AlSi10Mgは5XXXフィラー合金を使用して溶接できます。良好な溶接性は、AlSi10Mg AM部品の追加接合や修正を可能にします。

Q: AlSi10Mg粉末は、AM加工の前に乾燥が必要ですか?

A: 80~100℃の温度で2~4時間予備乾燥させることをお勧めします。

結論

AlSi10Mgアルミニウム合金粉末は、様々な産業における金属部品の積層造形用の主要材料の一つとして浮上している。高強度対重量比、優れた耐食性、優れた流動性、後処理の容易さといった特性により、AlSi10MgはAMのための汎用的な選択肢となっている。

AMプロセスの成熟が進むにつれて、AlSi10Mgは、次世代の設計革新を推進するために最適化された形状を持つ、より軽量で強度の高い部品を提供する態勢が整っています。継続的な合金開発とパラメータの最適化により、この材料の能力はさらに拡大するでしょう。

3dプリント用AlSi10Mgパウダーの関連記事:

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末