電子ビーム溶解プロセス

目次

概要 電子ビーム溶解

電子ビーム溶解 (EBM) は、電子ビーム電源を使用して金属粉末材料を層ごとに選択的に溶解および融合してコンポーネントを構築する積層造形プロセスです。

電子ビーム溶解に関する重要な詳細は次のとおりです。

- 真空下で電子ビーム銃を使用して粉末を溶かします。

- 高温でビルドが発生し、良好な層間結合が可能になります。

- 主にTi、Ni、Co合金などの高性能材料に使用されます。

- 従来の手段と同等またはそれを超える特性を備えた、ほぼ完全な密度の部品を提供します。

- 従来の製造では実現不可能な複雑な形状をサポートします。

- 航空宇宙、医療、自動車産業で一般的に使用されています。

- 電子ビーム付加製造 (EBAM) または電子ビーム自由形状製造 (EBF3) とも呼ばれます。

電子ビーム溶解装置

| タイプ | 説明 |

|---|---|

| 電子ビーム銃 | 高エネルギービームを生成して集束させ、材料を溶解します。主要なコンポーネント。 |

| 粉体床 | ブレードまたはローラーによってかき集められた粉末層が含まれています。可動プラットフォーム上に構築されています。 |

| 真空室 | ビルド中はシステム全体が真空下にあります。ビームの焦点に重要です。 |

| 制御システム | ソフトウェア スライスとコントロールのビルド パラメーター。プロセス内の監視と制御を提供します。 |

| ハンドリングシステム | 部品の積み降ろしや未使用粉体のリサイクルに。 |

| シールド | X線が発生するため、チャンバー周囲に鉛のシールドが必要です。 |

使用されている材料 電子ビーム溶解

| 素材 | 主要物件 | 代表的なアプリケーション |

|---|---|---|

| チタン合金 | 高い強度対重量比、生体適合性 | 航空宇宙、医療用インプラント |

| ニッケル合金 | 耐食性、高強度 | タービン、ロケット部品 |

| コバルトクロム合金 | 硬度、耐摩耗性/耐食性 | 医療用インプラント、工具 |

| ステンレス | 耐久性が良く、加工が容易 | 工業用工具、金型 |

| アルミニウム合金 | 軽量 | 航空宇宙、自動車 |

| 貴金属 | 化学的に非常に不活性 | ジュエリー、医療 |

EBM は、出力強度の関係でレーザーベースのプロセスでは困難な高性能合金を加工できます。

EBMプロセス仕様

| パラメータ | 典型的な範囲 |

|---|---|

| ビームパワー | 1~3kW |

| ビーム電圧 | 30~150kV |

| ビルドサイズ | 最大200×200×350mm |

| レイヤーの高さ | 50-200 μm |

| ビルド速度 | 5~100cm3/時 |

| ビームサイズ | 直径0.1~1mm |

| 真空度 | 5×10-4ミリバール |

| ビームフォーカス | スポットサイズ0.1~0.5mm |

EBM システムを使用すると、ビーム出力、速度、焦点などのパラメータを調整して、特定の材料に合わせて調整できます。

EBM システムのサプライヤー

| サプライヤー | 主要な詳細 | 開始価格帯 |

|---|---|---|

| サプライヤー 1 | EBMテクノロジーのパイオニア。最大の設置ベース。 | $1.2-$150万 |

| サプライヤー 2 | 小型部品用のシステム。スキャン速度が速くなります。 | $0.8~$120万 |

| サプライヤー 3 | 研究システム。パラメータコントロールを開きます。 | $0.5-$0.8万 |

システムのコストは、ビルド量、ビーム出力、付属のアクセサリ、およびソフトウェアの機能によって異なります。

EBM システム サプライヤーの選び方

| 選考基準 | 主な検討事項 | 説明 |

|---|---|---|

| サプライヤーの専門知識 | 業界知識 | サプライヤーは、特定の業界で実績がありますか?同様のアプリケーションの経験があれば、お客様のニーズや潜在的な課題をより深く理解することができます。 |

| EBMシステム・ポートフォリオ | サプライヤーはどのようなEBMシステムを提供していますか?予算、複雑さ、希望する機能に対応したポートフォリオを持つサプライヤーを探しましょう。 | |

| カスタマイズ機能 | サプライヤーは、貴社独自の要件に合わせてEBMシステムをカスタマイズできるか?これには、データ入力やレポートのカスタマイズ、既存のソフトウェアとの統合などが含まれる。 | |

| 技術力 | ソフトウェアの特徴 | EBMシステムが提供する機能を評価します。シミュレーション、最適化、分析に必要な機能を提供していますか?モデルライブラリ、シナリオプランニング、可視化ツールなどの機能を検討してください。 |

| スケーラビリティ | EBMシステムは、現在および将来のニーズに対応できますか?ビジネスが成長するにつれて、EBMシステムはより複雑なモデルやデータ量に対応できるように適応する必要があります。 | |

| 統合能力 | EBMシステムは、既存のソフトウェア・インフラとシームレスに統合できますか?シームレスな統合は、スムーズなデータフローを保証し、手作業によるデータ入力の必要性を排除します。 | |

| インプリメンテーション&サポート | 実施プロセス | サプライヤーは、明確な導入プロセスを提供していますか?タイムライン、マイルストーン、トレーニング・セッションが定義された明確なロードマップを確認してください。 |

| テクニカルサポート | サプライヤーが提供する技術サポートのレベルは?技術的な課題に効率的に対処できる、迅速で知識豊富なサポート担当者がいるサプライヤーを選びましょう。 | |

| ユーザートレーニング | サプライヤーは包括的なユーザー・トレーニングを提供していますか?トレーニングは、あなたのチームがEBMシステムを効果的に活用し、その利点を最大限に発揮できるようにします。 | |

| サプライヤーの評判と信頼性 | 財務の安定性 | サプライヤーの財務状況を調査する。安定した企業であれば、継続的なサポートを提供し、長期にわたってEBMシステムを維持してくれる可能性が高い。 |

| お客様の声 | 同業他社の既存顧客に紹介を依頼する。満足した顧客と話すことで、サプライヤーの能力とサービス品質に関する貴重な洞察を得ることができます。 | |

| 業界からの評価 | サプライヤーは、そのEBMシステムに関して業界の賞や評価を受けたことがありますか?受賞歴は、品質と技術革新に対する高い評価を示しています。 | |

| コストと価値 | ライセンス費用 | 異なるEBMシステムのライセンスコストを比較する。システムが提供する価値と潜在的な投資収益率(ROI)との関係でコストを検討する。 |

| 実施コスト | トレーニングや必要なカスタマイズを含む導入コストを考慮する。 | |

| 継続的なサポート費用 | 継続的な技術サポートとメンテナンスに関連するコストを理解する。 |

最適化する方法 EBMプロセス

| ファクター | 説明 | 部品品質への影響 | 最適化戦略 |

|---|---|---|---|

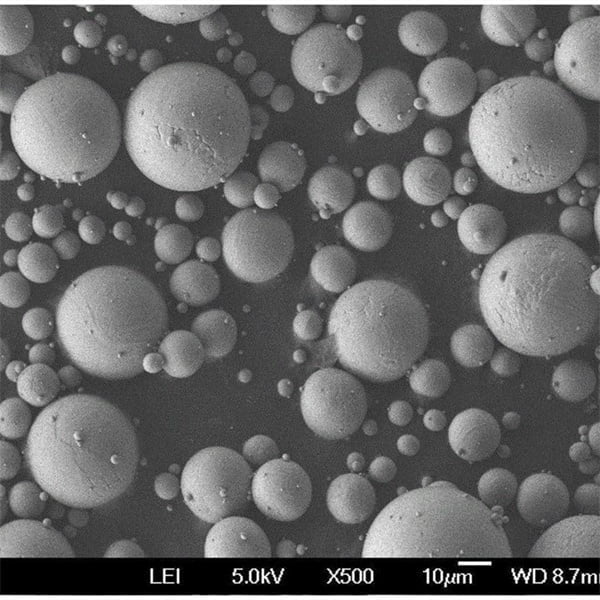

| パウダー素材 | 粒子径、分布、化学的性質 | 溶融挙動、密度、機械的性質に直接影響する。 | 均一な充填と流動のために、粒度分布の狭い球状粉末を使用する。 希望する最終部品の特性(強度、耐食性など)に基づき、粉末の化学的性質を選択する。 水分を除去し、流動性を向上させるために、予熱または乾燥の手順を実施する。 |

| ビーム・パラメータ | ビームパワー、スキャンスピード、スポットサイズ、スキャンパターン | 溶融深さ、熱勾配、残留応力の制御 | ビームパワーとスキャンスピードを微調整することで、過度のスパッタや気化を起こさずに完全溶融を実現。 スキャンパターン(ハッチ間隔、スキャン回転)を調整し、熱集中や反りを最小限に抑える。 溶融時の収縮を補正するために、ビームオフセット技術を利用する。 |

| 環境構築 | 真空圧、チャンバー温度 | クリーンでコントロールされた雰囲気を維持し、酸化を抑える | ガス汚染を防ぐため、高い真空レベル(通常10^-4 Pa)を維持する。 流動性を改善し、熱衝撃を軽減するために、粉体の融点よりわずかに低い温度までチャンバーを予熱する。 |

| サポート体制 | デザイン、素材 | 適切な熱放散を確保し、部品の崩壊を防ぐ | 材料の使用量と後処理時間を最小限に抑えるために、最小限だが十分な支持構造を設計する。 複雑な形状には、格子構造やブレークアウェイ・サポートを利用する。 後処理を簡略化するための代替支持体(水溶性支持体など)を検討する。 |

| プロセスの監視と制御 | メルトプール監視、層厚制御 | 一貫した製造品質を保証し、潜在的な欠陥を特定する。 | リアルタイムのメルトプール監視システム(パイロメトリー、メルトプールイメージングなど)を導入し、最適な溶融挙動を得るためのプロセスパラメーターを調整する。 クローズドループ・フィードバックシステムを採用し、センサーデータに基づいて層厚を自動的に調整する。 |

| 後処理のテクニック | 熱間静水圧プレス(HIP)、機械加工、表面仕上げ | 機械的特性、寸法精度、表面品質の向上 | HIPを活用して内部ボイドを除去し、部品密度を高める。 応力除去加工技術を導入し、残留応力を最小限に抑え、疲労寿命を改善する。 所望の表面特性に基づき、適切な表面仕上げ方法(ショットピーニング、研磨など)を採用する。 |

EBM 用に部品を設計する方法

| 特徴 | 説明 | EBMのメリット | 考察 |

|---|---|---|---|

| 壁厚 | デザイン内のソリッドフィーチャーの最小厚さ。 | 複雑なディテールや内部チャンネルを可能にする。 | 薄すぎると(0.3mm未満)、解像度が落ちたり、割れたりすることがある。 材質と希望する機械的特性に基づき、最小厚さを検討する。 |

| 張り出し角度 | 支柱のない部分が突出する角度。 | 複雑な形状を実現。 | 45°より急な角度では、一般的に支持構造が必要となり、後処理が増え、強度が低下する可能性がある。 勾配を緩やかに設計し直すか、オーバーハングを支えるために格子構造を利用する。 |

| 内部機能 | 部品内の溝、空洞、中空部分。 | 重量を軽くし、流体の流れや放熱のためのスペースを作る。 | 印刷中の崩壊を避けるため、内部フィーチャーの肉厚を十分に確保すること。 応力集中箇所を最小限にするため、角の丸いチャンネルを設計する。 大きな内部空洞では、余分な粉を除去するために、戦略的に配置された排水孔が必要になる場合がある。 |

| ドラフト角度 | 垂直サイドウォールのテーパー角度。 | パウダーの除去を容易にし、表面粗さを低減する。 | ほとんどの金属には最低5~10°のドラフトを推奨。 複雑な形状や深い空洞には、より急なドラフトが必要になる場合がある。 |

| サポート体制 | はみ出したフィーチャーを支えるためにソフトウェアが生成する仮設構造物。 | 自然な組み立て角度を超えた複雑な形状が可能。 | サポート使用量を最小限に抑えることで、後処理時間を短縮し、サポートマーク除去の潜在的な問題を軽減する。 可能な限り、自立するように設計する。 サポートが必要な場合は、取り外しが容易なように、離脱可能なタイプや分解可能なタイプを選ぶ。 |

| 格子構造 | 軽量化またはカスタマイズされた剛性のために内部で使用されるオープンなセル構造。 | 重量対強度比を最適化し、特定の機械的特性を実現。 | 望ましい耐荷重特性に基づき、さまざまな格子タイプ(立方体、ダイヤモンドなど)を検討する。 構造上の完全性を維持するため、ラティス内の支柱の厚みを十分に確保すること。 |

| 表面仕上げ | 印刷された部品の表面の最終的な質感。 | 希望する美観や機能的要件を達成する。 | 印刷されたEBMの表面はわずかに粗いことがある。 より滑らかな仕上がりを求めるなら、機械加工や研磨のような後加工技術を検討する。 大掛かりな表面仕上げの必要性を減らすため、オーバーハングを最小限に抑えたデザイン。 |

| 素材の選択 | 印刷に使われる金属粉の種類。 | 様々な金属のユニークな特性を活用。 | 一般的なEBM材料には、チタン合金、インコネル、CoCrなどがある。 材料を選ぶ際には、強度、耐食性、生体適合性、熱特性などの要素を考慮する。 |

| 熱管理 | 印刷時の熱による歪みを最小限に抑えるための戦略。 | 寸法精度を維持し、残留応力を低減。 | 肉厚の変化を利用して、熱を均等に分散させる。 内部チャネルまたは格子構造による放熱経路を設計する。 スキャンパスの最適化など、特定のエリアへの熱集中を最小限に抑える印刷戦略を検討する。 |

EBM 部品を後処理する方法

| ステップ | 説明 | 目的 | テクニック | 考察 |

|---|---|---|---|---|

| デポルダー | 最初の重要なステップでは、製造された部品を取り囲む未結合の金属粉を除去する。 | 安全な取り扱いを保証し、汚染を防ぎ、適切な検査とその後の仕上げを可能にする。 | 機械的なデパウダリング: 自動および手動のさまざまなデパウダリングステーションが、ブラシ、圧縮空気、振動を使用して、ルースパウダーを除去する。 ウォータージェット: 高圧ウォータージェットにより、表面粗さを最小限に抑えながらパウダーを入念に除去する。 | 部品の形状と材料特性に基づいて、デパウダリング方法を選択します。例えば、複雑な形状は、より穏やかな除去のためにウォータージェットが必要な場合があります。 機械的な積み下ろしの際には、適切な換気と集塵を行うこと。 |

| 支持構造撤去 | EBM部品は、はみ出した形状が崩れるのを防ぐため、印刷中に一時的な支持構造を必要とすることが多い。 | 最終部品に損傷を与えることなく、支持構造を取り外すことができる。 | ワイヤー放電加工(EDM): 電気スパークを利用して支持構造物を切断する精密な方法。 研磨: 手動またはCNC制御の研削は、より大きな支持構造を除去する。 化学粉砕: ケミカルバスは、可溶性材料でできた支持体を溶解する。 | ワイヤーEDMは精度が高いが、複雑なサポートには時間がかかる。研削加工はより短時間で行えるが、部品の損傷を避けるために熟練したオペレーターが必要である。ケミカルミーリングは、溶解性の支持体を持つ類似部品の大量ロットに適しています。 |

| 表面粗さ低減 | EBMのレイヤー・バイ・レイヤー印刷による固有の階段効果は、粗い表面テクスチャーをもたらす。 | 部品の美観、機能性能、トライボロジー特性(摩耗と摩擦)を向上させます。 | サンディングと研磨タンブリング: 研磨メディアは、摩擦によって表面を滑らかにする。 振動仕上げ: 全体的な表面改善のため、部品はメディアベッドで振動させられる。 研磨: 機械的または電気化学的研磨により、鏡のような仕上がりになります。 | 選択する技法は、希望する表面仕上げと形状によって異なる。サンディングは平らな面に効果的で、タンブリングは複雑な形状に効果的です。研磨は最も滑らかな仕上がりになりますが、寸法が変わる可能性があります。 |

| 応力緩和 | EBM中の急速な加熱と冷却は、部品に残留応力をもたらす可能性がある。 | 反りや割れのリスクを減らし、寸法安定性を向上させる。 | 熱アニール: 部品は特定の温度に加熱され、応力が緩和されるように制御された時間保持される。 | アニーリングパラメータは、材料と部品形状に依存する。不適切なアニーリングは、機械的特性に悪影響を及ぼす可能性がある。材料の専門家に相談することを推奨する。 |

| 検査と品質管理 | 最終工程では、完成部品が寸法公差や表面仕上げの要件を満たし、亀裂や欠陥がないことを確認する。 | 部品の設計仕様への適合性を検証し、機能性を確保する。 | 寸法測定: 三次元測定機(CMM)は、部品の形状を高精度で測定します。 表面粗さ測定: プロフィロメーターは表面の質感を数値化する。 非破壊検査(NDT): X線ラジオグラフィーや超音波検査などの技術は、内部の亀裂や欠陥を検出する。 | 検査計画は、印刷前に策定されるべきである。 |

インストールと統合の方法 EBM 部品

| ステップ | タスク | 説明 | 考察 |

|---|---|---|---|

| 1 | 準備 | インストールに入る前に、スムーズな統合プロセスを確保する。 | EBMの部品を特定する: 統合しようとするEBM(Evidence-Based Medicine)コンポーネントを明確に定義する。それは臨床判断支援ツールなのか、標準化されたプロトコールなのか、それとも患者教育資料なのか。 システム互換性: EBM部品と既存の電子カルテ(EHR)システムまたはプラットフォームとの互換性を確認する。システムによって、特定のファイル形式や統合方法が必要になる場合があります。 データマッピング: EBM部品からのデータを、EHRシステム内の対応するフィールドにどのようにマッピングするかを計画する。これにより、シームレスな情報の流れを確保し、データの重複を避けることができます。 ワークフロー分析: 現在のワークフローを分析し、EBM部品統合に最も適したポイントを特定します。これにより、混乱を最小限に抑え、ユーザー導入を最適化します。 |

| 2 | インストール | EBM部品ベンダーが提供する特定の指示に従ってください。 | 技術的専門知識: EBM部品の複雑さによっては、インストールにITチームやEBM部品ベンダーの支援が必要になるかもしれません。 システムのダウンタイム: 進行中の臨床活動の中断を最小限に抑えるため、ピーク時以外の時間帯に設置のスケジュールを立てる。 テスト: EBMの部品が正しく機能し、EHRシステムとシームレスに統合されることを確認するために、インストール後に徹底的なテストを実施します。様々なシナリオをテストし、潜在的な問題を特定して対処する。 |

| 3 | 構成 | EBMパーツは、お客様固有のニーズやワークフローに合わせてカスタマイズできます。 | ユーザーの役割と権限: ユーザー・ロールを定義し、システム内のEBMパーツにアクセスし利用するための適切な権限を割り当てる。 カスタマイズ・オプション: EBMパーツが提供するカスタマイズオプションを検討する。これには、意思決定支援プロンプト、アラートしきい値、または教育コンテンツを、患者集団や臨床実践により適したものにカスタマイズすることが含まれるかもしれません。 レポーティングと分析: EBM部品の使用状況と影響を追跡するためのレポート機能を設定する。このデータは、有効性を評価し、さらなる最適化のための領域を特定するために有益です。 |

| 4 | トレーニングとサポート | EBMパーツを効果的に活用するための知識とスキルをスタッフに身につけさせる。 | ユーザートレーニング: 臨床医やスタッフにEBMの機能、利点、限界を理解してもらうためのトレーニング資料を作成し、セッションを実施する。 継続的なサポート: EBM部品ベンダーまたはITチームからの継続的なサポートのための明確なチャネルを確立する。これにより、ユーザーが困難に遭遇したときに、容易に支援にアクセスできるようになります。 |

| 5 | モニタリングと評価 | EBM部分の有効性を継続的に評価し、改善の機会を特定する。 | パフォーマンス・モニタリング: EBM部分の利用率、プロトコルの遵守、患者の転帰などの主要な指標を追跡する。 ユーザーからのフィードバック 臨床医やスタッフから、EBMパーツの使用経験に関するフィードバックを集める。これにより、改善すべき点が明らかになったり、予期せぬ利点が浮き彫りになったりする。 データ分析: モニタリング中に収集されたデータを定期的に分析し、傾向を特定し、臨床実践と患者ケアに対するEBM部分の影響を評価する。 |

EBM プリンタの操作と保守

| タスク | 説明 | 頻度 | リソース |

|---|---|---|---|

| メディアの読み込み | プリンタの仕様に従って、正しいメディアタイプ(ラベル、タグ、リボン)がセットされていることを確認してください。 メディアをフィーダートレイに正しくセットし、まっすぐに給紙され、テンションが適切であることを確認します。 メディアガイドを調整し、最適なフィット感を得る。 | 各印刷ジョブの前に | プリンターマニュアル、メディア仕様 |

| リボン管理 | リボンが磨耗していないか点検してください。しわが寄ったり、ほつれたり、寿命が近づいたら交換してください。 リボンのタイプ(ワックス、樹脂など)がメディアと印刷要件に合っていることを確認する。 | 各印刷ジョブの前、または印刷品質が低下した場合 | リボン仕様、プリンターマニュアル |

| 印刷ジョブの送信 | 印刷設定(解像度、枚数、メディアサイズ、向き)がドキュメントの仕様と一致していることを確認します。 コンピュータの適切なプリンタドライバを選択します。 印刷ジョブをプレビューして、プリンタに送信する前に正確さを確認します。 | 各印刷ジョブ | プリンターソフト、文書作成ソフト |

| 印刷ステータスの監視 | エラーや警告(メディア不足、リボンの問題、プリントヘッドの問題)がないか、プリンタ通知を観察する。 プリンター出力に品質上の問題(筋、汚れ、ズレ)がないか定期的にチェックする。 | 印刷中 | プリンタ表示パネル、印刷出力 |

| 日常清掃 | 糸くずの出ない布でプリンタの外面を拭いてください。 イソプロピルアルコールで湿らせた綿棒でプリントヘッドをクリーニングします(具体的な手順についてはマニュアルを参照してください)。 | 毎日 | 糸くずの出ない布、イソプロピルアルコール(取扱説明書の推奨濃度)、プリンター取扱説明書 |

| 定期メンテナンス | プリントパス(ローラー、プラテン)の定期的なクリーニングについては、メーカーの推奨事項に従ってください。 プリンターマニュアルの指示に従って、消耗したプリントヘッドやその他の部品を必要に応じて交換する。 | 3~6カ月ごと(または取扱説明書の指示通り) | プリンタマニュアル、交換部品(互換性についてはマニュアルを参照) |

| トラブルシューティング | 一般的な問題(紙詰まり、印刷エラー)については、プリンタマニュアルのトラブルシューティングガイドを参照してください。 複雑な問題については、EBMのテクニカルサポートにお問い合わせください。 | 必要に応じて | プリンターマニュアル、EBMテクニカルサポート連絡先(電話番号、ウェブサイト) |

の長所と短所 電子ビーム溶解

| 特徴 | 長所 | 短所 |

|---|---|---|

| 部品品質 | 高密度: EBMは、強力な電子ビームが金属粉末を完全に溶解するため、ネット密度に近い(>99.5%)部品を作ります。これにより、鍛造金属に匹敵する優れた機械的特性を持つ、強靭で機能的な部品が得られます。 複雑な幾何学: EBMは、電子ビームの精密な制御により、複雑な形状や内部チャネルの製造に優れています。他の付加製造プロセスとは異なり、張り出したフィーチャーのサポート構造は必要ありません。 | 表面仕上げ: EBMにおけるレイヤーごとの溶融プロセスは、選択的レーザー溶融(SLM)のような技術と比較して、わずかに粗い表面仕上げとなる。このため、滑らかな美観を必要とする用途では、後処理が必要になる場合があります。 正確さ: 高精度ではあるが、EBMの電子ビーム径はSLMで使用されるレーザービームよりも本質的に大きい。そのため、SLMでプリントした部品と比べると、寸法公差の精度が若干劣る可能性があります。 |

| 材質の適合性 | 幅広い金属: EBMは、チタン合金、インコネル、さらには一部の希土類金属を含む、多種多様な反応性金属や耐火性金属との卓越した適合性を誇ります。このため、これらの高性能材料が重要な用途に最適です。 | パウダーハンドリング: EBMに使用される反応性金属は、酸化や汚染の影響を非常に受けやすい。これらの問題を防ぐため、EBMプロセス全体を真空環境で行う必要があり、複雑さとコストが増す。 |

| スピードと効率 | ビルドタイムの短縮: 電子ビームのエネルギー密度が高いため、SLMに比べて溶融速度が速く、造形時間が短縮される。 素材の再利用: EBMチャンバー内の未使用の金属粉末は、高度にリサイクルして再利用することができ、廃棄物や材料コストを最小限に抑えることができる。 | レイヤーごとのプロセス: 溶融速度が速いとはいえ、EBM特有のレイヤーごとの性質は、レイヤー全体を一度に堆積させるアディティブ法に比べて、造形時間が長くなる可能性がある。 |

| 運営上の留意点 | 真空環境: EBMチャンバー内の高真空環境が必要なため、システムが複雑になり、オペレーターの専門的なトレーニングが必要になる。 安全だ: EBMプロセスでは、高エネルギーの電子ビームによりX線が発生する。作業者を保護するためには、適切な安全プロトコルと設備が不可欠である。 | コストだ: EBMマシンとその運用は、他のいくつかの付加製造技術に比べて高価になる傾向がある。これは、特に中小企業にとっては参入障壁となり得る。 |

よくあるご質問

Q: EBM で加工できる材料は何ですか?

A: 現在までのところ、主にチタン、ニッケル、コバルト、ステンレス鋼の合金です。研究により、アルミニウム、工具鋼、金、タンタルなどの材料の選択肢が拡大しています。

Q: EBM と選択的レーザー溶解 (SLM) の主な違いは何ですか?

A: EBM は電子ビーム エネルギー源を使用しますが、SLM はレーザーを使用します。 EBM で達成できるビーム出力密度の高さにより、より多くの高融点金属の加工が可能になります。

Q: EBM 印刷はどのような業界で使用されていますか?

A: 航空宇宙産業は、タービンブレードなどのコンポーネントをこれまでに最も多く採用している企業です。しかし、医療、自動車、産業分野でも EBM のユーザーが増加しています。

Q: EBM は多孔質または完全に緻密な部品を生成しますか?

A: EBM は、最適なパラメータで 99% 以上の密度を達成できます。高温ビルドにより層間の拡散結合が向上します。

Q: EBM ではどのようなサイズの部品を作成できますか?

A: 最大サイズはビルド エンベロープによって制限され、通常は約 250 x 250 x 300 mm です。 500 mm 立方体を対象としたより大きなシステムが開発中です。

Q: EBM は CNC 加工と比較してどれくらい正確ですか?

A: EBM は、適切に校正されていれば、0.1 ~ 0.3 mm までの公差を達成できます。ただし、0.05 mm 未満のより厳しい公差に達するには機械加工が必要です。

Q: EBM の主な利点は何ですか?

A: 従来の製造と比較して、設計の自由度、部品の統合、迅速なプロトタイピング、高強度合金、無駄の削減、リードタイムの短縮が可能です。

Q: EBM にはどのような安全上の注意が必要ですか?

A: EBM システムは X 線放射を生成するため、ビルド チャンバーを適切に鉛でシールドすることが重要です。訓練を受けた担当者のみが操作してください。

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末