高熱伝導合金

目次

概要 高熱伝導合金

高熱伝導合金は、熱を効率的に伝えるように設計された材料の一種である。これらの合金は、エレクトロニクス、自動車、航空宇宙、発電を含む様々な産業において重要です。熱を迅速かつ効果的に放散する能力は、部品やシステムの性能と寿命を保証します。

熱伝導率は、材料の熱伝導能力を測定します。高熱伝導合金は、この特性を最大限に引き出すように設計されており、効率的な熱放散が重要な用途に不可欠です。

なぜこれらの合金が重要なのか? プロセッサから発生する熱を取り除くことができず、コンピュータがオーバーヒートすることを想像してみてください。高熱伝導性合金は、熱を敏感な部品から素早く遠ざけ、損傷を防ぎ、最適な性能を維持することで、このような問題を解決します。

種類 高熱伝導合金

1.銅合金

銅はその優れた熱伝導性で有名です。他の金属と合金化することで、高い熱伝導性を維持しながら機械的特性を向上させることができます。

種類と特徴:

| 合金タイプ | 構成 | プロパティ | 特徴 |

|---|---|---|---|

| C11000 | 99.9% 銅 | 高い熱伝導性と電気伝導性 | 柔らかく、延性があり、電気用途に優れる。 |

| C17200 | 銅-ベリリウム | 高強度、良好な熱伝導性 | 疲労に強く、スプリングやコネクターに最適 |

| C18200 | 銅-クロム | 高硬度、良好な熱伝導性 | 溶接電極に使用され、摩耗や変形に強い。 |

| C18150 | 銅-クロム-ジルコニウム | 強度と導電性のバランスが良い | 抵抗溶接に最適、高耐久性 |

2.アルミニウム合金

アルミニウムも熱伝導性に優れた金属で、軽量化が不可欠な場合によく使われる。

種類と特徴:

| 合金タイプ | 構成 | プロパティ | 特徴 |

|---|---|---|---|

| 1050 | 99.5%アルミニウム | 優れた熱伝導性、柔らかい | 熱交換器に使用、良好な成形性 |

| 6061 | Al-Mg-Si合金 | 良好な熱伝導性、強度、溶接性 | 航空宇宙および自動車用途で一般的 |

| 7075 | Al-Zn-Mg-Cu合金 | 高強度、適度な熱伝導性 | 高ストレス用途に最適 |

3.銀合金

銀は金属の中で最も高い熱伝導率を誇るが、コストの問題からその使用は限られている。

種類と特徴:

| 合金タイプ | 構成 | プロパティ | 特徴 |

|---|---|---|---|

| 銀銅 | 銀-銅 | 極めて高い熱伝導性 | 特殊な電子機器や熱管理システムに使用 |

| 銀パラジウム | シルバー・パラジウム | 高熱伝導性、耐変色性 | 高信頼性電気接点に最適 |

4.金合金

金合金は、高い熱伝導性と優れた耐食性を必要とする用途に使用される。

種類と特徴:

| 合金タイプ | 構成 | プロパティ | 特徴 |

|---|---|---|---|

| 金銅 | 金-銅 | 高熱伝導性、耐食性 | ハイエンド電子機器、航空宇宙用途に使用 |

| 金-ニッケル | ゴールド・ニッケル | 良好な熱伝導性、強度の向上 | 過酷な環境でのコネクターやコンタクトに最適 |

5.ダイヤモンド・コンポジット

ダイヤモンド複合材料は比類のない熱伝導性を持つが、コストが高く、製造が難しい。

種類と特徴:

| 合金タイプ | 構成 | プロパティ | 特徴 |

|---|---|---|---|

| 銅-ダイヤモンド | 銅-ダイヤモンド | 卓越した熱伝導性 | 高出力レーザーダイオードや半導体デバイスに使用される |

| アル・ダイヤモンド | アルミニウム・ダイヤモンド | 高熱伝導性、軽量 | 放熱を必要とする航空宇宙用途に最適 |

の応用 高熱伝導合金

高熱伝導合金は、熱を効率的に管理するために様々な分野で採用されています。主な用途をいくつか見てみましょう:

| 申し込み | 使用合金 | メリット |

|---|---|---|

| エレクトロニクス | C11000、1050、Ag-Cu | 効率的な放熱でオーバーヒートを防止 |

| 自動車 | 6061、7075、Cuダイヤモンド | エンジン性能の向上、部品寿命の延長 |

| 航空宇宙 | アルダイヤモンド、7075、Au-Cu | 高ストレス環境で熱を管理しながら軽量化を実現 |

| 発電 | C18150、C18200、アル・ダイヤモンド | タービンと発電機の効率向上 |

| 医療機器 | Ag-Pd、Au-Ni | 繊細な機器の信頼性と寿命の確保 |

高熱伝導合金の仕様と規格

仕様と規格を理解することは、用途に適した合金を選択する際に非常に重要です。

| 合金タイプ | スタンダード | 熱伝導率 (W/m-K) | 一般的な用途 |

|---|---|---|---|

| C11000 | ASTM B152 | 385 | 電気用途、熱交換器 |

| 6061 | ASTM B221 | 167 | 構造部品、ヒートシンク |

| 7075 | ASTM B209 | 130 | 航空宇宙、軍事用途 |

| 銀銅 | ASTM B780 | 429 | 高性能エレクトロニクス |

| 銅-ダイヤモンド | カスタム | >1000 | ハイパワー半導体デバイス |

高熱伝導合金のサプライヤーと価格詳細

信頼できるサプライヤーを見つけ、これらの特殊素材の価格を理解することは難しいことです。ここでは、いくつかのサプライヤーと価格帯のスナップショットを紹介します:

| サプライヤー | 合金の種類 | 価格帯(kgあたり) |

|---|---|---|

| マテリオン | Cu-Be、Cu-Cr-Zr | $50 – $150 |

| カイザー・アルミ | 1050, 6061, 7075 | $5 – $50 |

| エイムズ・ゴールドスミス | Ag-Cu、Ag-Pd | $500 – $2000 |

| プランゼー | 銅ダイヤモンド、アル・ダイヤモンド | カスタム価格 |

のメリットとデメリット 高熱伝導合金

高熱伝導合金を選択する際には、その利点と限界を天秤にかけることが重要です:

| メリット | 説明 |

|---|---|

| 高効率 | 優れた放熱性能 |

| 耐久性 | 多くの場合、高強度と耐腐食性を兼ね備えている。 |

| 汎用性 | 業界を問わず様々な用途に適している |

| デメリット | 説明 |

|---|---|

| コスト | 高性能合金は高価になる |

| 複雑さ | 特殊な製造工程を必要とする合金もある |

よくあるご質問

| 質問 | 答え |

|---|---|

| 熱伝導率とは? | 素材の熱伝導能力を示す指標である。 |

| なぜ高熱伝導合金が重要なのか? | 効率的に熱を伝え、機器の過熱を防ぐ。 |

| 熱伝導率が最も高い金属は? | 銀、銅、金は熱伝導率の高い金属のトップクラスである。 |

| アルミニウム合金は高熱伝導性用途に使用できますか? | 特に軽量化が必要な状況ではそうだ。 |

| どのような産業がこれらの合金の恩恵を受けるのか? | エレクトロニクス、自動車、航空宇宙、発電、医療分野。 |

結論

高熱伝導性合金は現代技術において重要な役割を果たしており、様々な用途において熱を効果的に管理することを保証しています。導電性の高い銅合金から先進的なダイヤモンド複合材まで、これらの材料はさまざまな産業のニーズに応えるユニークな特性を備えています。最先端の電子機器であれ、高性能の自動車エンジンであれ、適切な合金を選択することで、性能と信頼性が大きく変わってきます。

これらの合金の種類、特性、用途、および仕様を理解することで、エンジニアや設計者は十分な情報を得た上で意思決定を行うことができ、最終的にはより優れた、より効率的な製品につながります。技術が進歩し続けるにつれ、高熱伝導性合金の需要は増加の一途をたどり、ますます熱中心の世界におけるその重要性が強調されています。

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

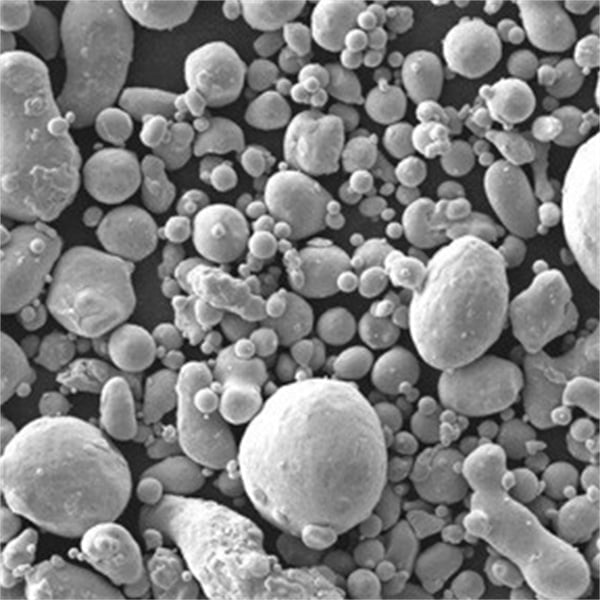

3Dプリンティングと積層造形用金属粉末