金属粉末の紹介

目次

金属粉末は、金属部品や製品を作るために様々な製造工程で使用される微細な金属粒子です。この記事では、金属粉の主な特性、製造方法、用途、サプライヤー、コストなどを網羅した、金属粉に関する詳細なガイドを提供します。

概要 金属粉

金属粉末は金属材料の微粒子で構成され、様々な産業で高密度で複雑な部品を製造するために使用されます。以下はその概要である:

金属粉末の特性

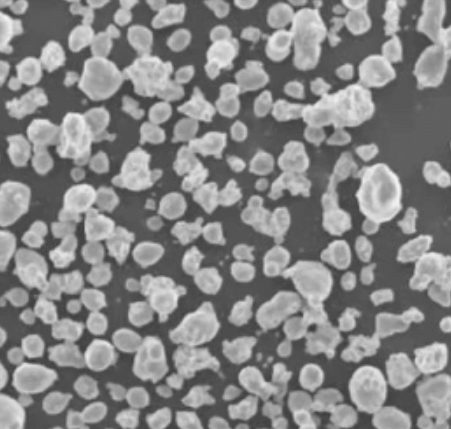

- 粒子径範囲1ミクロン~1000ミクロン

- 形態球状、不規則、薄片状、繊維状

- 一般的な素材:鉄、銅、アルミニウム、チタン、ニッケル、コバルト

- 主な特徴流動性、成形性、焼結性

生産方法

- 霧化

- 電解

- カルボニル分解

- ミーリング

主な用途

- 粉末冶金

- 金属射出成形

- 積層造形

- 溶接

- ろう付けおよびはんだ付け

サプライヤーとコスト

- 主要グローバル・サプライヤー

- コストは素材、純度、製造方法によって異なる。

- $5/kg~$500/kgの範囲

錬鉄より優れている点

- 複雑な形状

- 高い寸法精度

- ニアネットシェイプ加工

- 新しい材料特性

金属粉末の種類

金属粉末を分類するには、組成、製造方法、形態、粒度によってさまざまな方法がある。

表1: 金属粉末の種類

| タイプ | 特徴 | 一般材料 | 典型的なサイズ範囲 |

|---|---|---|---|

| エレメンタル | 単一金属、高純度 | 鉄、銅、ニッケル、コバルト | 1~150ミクロン |

| 合金 | 金属の混合物 | ステンレス鋼、工具鋼、超合金 | 10-1000ミクロン |

| 複合材料 | 他のパウダーとの混合 | WC-Co、銅-ダイヤモンド | 1~500ミクロン |

| 生産方法別 | 製造工程に基づく独自のサイズと形態 | 次項参照 | プロセスによる |

| 球形 | 滑らかで丸みを帯びた粒子 | ガスまたは水の霧化 | 5-150ミクロン |

| 不規則 | ギザギザの不揃いな形 | 機械的粉砕 | 1-1000ミクロン |

金属粉末の種類の選択は、特定の用途と望まれる最終特性によって決まる。粉末冶金プロセスでは、幅広い組み合わせが可能です。

金属粉末の製造方法

いくつかの確立された製造方法があり、それぞれが特定の用途に最適化されたユニークな特性を持つ粉末を生み出す:

表2: 金属粉末の製造方法

| 方法 | プロセス説明 | 粒子の形態学 | 典型的なサイズ範囲 |

|---|---|---|---|

| ガス噴霧 | 高圧ガスジェットで溶融金属流を崩壊させる | 球形度が高い | 5-150ミクロン |

| 水の霧化 | ガスの代わりに水流を使用 | 不規則な形状 | 10-300ミクロン |

| 電解 | カソードに析出した溶液中の金属イオン | 樹枝状、とがった | 1~100ミクロン |

| カルボニル分解 | 揮発性金属カルボニルの熱分解 | 球形、滑らか | 1~10ミクロン |

| 機械加工 | 金属粒子の粉砕に使用されるボールミルまたはアトライター | 平坦、不規則 | 1-300ミクロン |

各プロセスは、その特性によって特定の用途に適したパウダーになります。例えば、滑らかで球状の粒子を持つガスアトマイズ・パウダーは、優れた充填密度と焼結性を可能にする。一方、機械的に粉砕された粒子は、より高いグリーン強度を提供する。

金属粉末の用途

金属粉末のユニークな特性を利用した主な用途には、以下のようなものがある:

表3: 金属粉末の用途

| 申し込み | 説明 | 代表的な使用材料 |

|---|---|---|

| 粉末冶金 | プレス・焼結工程によるネットシェイプ部品の製造 | 鉄、鋼鉄、銅、アルミニウム |

| 金属射出成形 | パウダーとバインダーを混合し、金型に注入する。 | ステンレス鋼、工具鋼、タングステン重合金 |

| アディティブ・マニュファクチャリング | 金属粉末から複雑なパーツを3Dプリント | チタン合金、コバルトクロム、ニッケル超合金 |

| 溶接 | 溶接部における金属粉末の析出 | ステンレス鋼、ニッケル、コバルト合金 |

| ろう付けとはんだ付け | 粉末中間膜による金属接合 | 銀、銅、アルミニウム合金 |

さまざまな粉末組成と後処理によって達成される特性の柔軟性により、金属粉末はこれらの重要な製造業に適応することができる。

の世界的なサプライヤー 金属粉

世界的な大手サプライヤーもあれば、地方の中小パウダーメーカーもある:

表4: 主要金属粉末メーカー

| 会社概要 | 本社 | 提供資料 |

|---|---|---|

| ヘガネス | スウェーデン | 鉄、鋼、合金鋼 |

| GKN | 英国 | ステンレス鋼、工具鋼、超合金 |

| サンドビック | スウェーデン | ステンレス鋼、高合金鋼、チタン合金 |

| プラクセア(カーペンター・パウダー) | アメリカ | 工具鋼、ステンレス鋼、超合金 |

| リオ・ティント・メタル・パウダーズ | カナダ | アルミニウム、アルミニウム合金、鉄 |

加えて、特殊金属粉末を提供する小規模な企業も世界各地に点在している。サプライヤーを選ぶ際には、以下のような要素を考慮することが重要である:

- 粉体組成と粒子特性

- 品質基準と一貫性

- 生産能力とリードタイム

- 価格

- テクニカルサポート

金属粉末のコスト分析

金属粉末のコストは、母材、純度、粒度、粉末形状に大きく左右される:

表5: 金属粉末のコスト概要

| 素材 | 価格帯 |

|---|---|

| 鉄鋼 | 1kgあたり$2-10 |

| 銅とアルミニウム | 1kgあたり$5-30 |

| ニッケル合金 | $10-50/kg |

| コバルト合金 | kgあたり$50-150 |

| チタン合金 | $100-500/kg |

一般に、純度が高く、粒径が細かく、密に充填できるほど、コストは高くなる。また、霧化や反応性粉末の特別な取り扱いにもコストがかかる。

金属粉末プロジェクトの予算を立てる際には、サプライヤーと緊密に協力し、材料の選択、購入比率、リサイクル・オプション、在庫管理が総コストに及ぼす影響を理解することが重要である。

金属粉末製造装置の設置と操作

金属粉末製造の内製化を検討している企業にとって、装置の設置や運用には重要な考慮事項がある:

表6: 金属粉製造セットアップ

| パラメータ | 詳細 |

|---|---|

| 工場のレイアウトと流れ | - プロセスの論理的分離、材料輸送と粉体処理 |

| サービスおよびユーティリティ | - 電気、冷却水、ガス供給 |

| コミッショニングとトレーニング | - 正しい設置方法と機能を確認し、操作手順について従業員を教育する。 |

| 安全性 | - 爆発防止と封じ込め、強固な換気、PPEプロトコル |

| プロセス監視 | - サイズ、形状、純度などの主要パラメータに関するデータ収集と分析 |

| メンテナンスと維持管理 | - 定期点検、摩耗部品の交換 |

| 品質管理 | - サンプリングと試験方法、統計管理、顧客要求事項 |

立ち上げ時の監督には技術専門家を、生産には専任の担当者を置くことを強く推奨する。最も重要な粉末特性は、一貫性を確保するために継続的に測定されるべきである。

アウトソーシングと社内生産の選択

企業は、金属粉末製造のアウトソーシングと社内生産能力の構築の長所と短所を比較検討する必要がある:

表7: アウトソーシングと社内生産の比較

| 考察 | アウトソーシング | 社内 |

|---|---|---|

| 初期資本コスト | 低い | 設備購入と工場建設にかかる費用が非常に高い |

| 運用費用 | 単価の上昇 | 単価は低いが、人件費、光熱費、メンテナンス費を考慮しなければならない |

| コントロールとカスタマイズ | 影響力は限定的、サプライヤーの能力に依存 | 材料、パラメータ、スケジュール、数量の完全管理 |

| 品質と一貫性 | サプライヤーによって大きく異なる | 厳格な基準と管理を実施できる |

| 技術的専門知識 | ベンダー提供 | 専門人材の採用と育成が必要 |

| 在庫とリードタイム | バッファ在庫を抱える必要性、リードタイムの長期化 | 計画性と柔軟性の向上、在庫の最小化 |

まとめると、アウトソーシングは投資額は少ないが継続コストは高いというメリットがある一方、自社生産は初期投資額は多いが、日常業務における柔軟性とコントロール性が高いというメリットがある。

の利点 金属粉 vs 鍛造金属

コストが高くなるにもかかわらず、金属粉末は従来の錬金加工に比べてある種の利点を提供する:

表8: 金属粉末と鍛造金属の比較

| パラメータ | 金属粉 | 鍛造金属 |

|---|---|---|

| 形状の複雑さ | 粉体加工経路を使用して、複雑で複雑な形状を製造できる。 | 製造可能な形状や機能に制限がある |

| 寸法精度 | ネットシェイプ・パウダー機能により、±0.1%の安定した公差を実現 | バリエーションが増える。 |

| 素材オプション | アプリケーション要件に合わせたカスタム合金と微細構造 | 利用可能なシート、プレート、押出プロファイルに限定 |

| 機械的特性 | 良好な強度、硬度、延性の組み合わせ | 機械的作業と熱履歴により異なる |

| 議会の統合 | 部品点数の削減によるアセンブリの簡素化 | 追加の組み立て手順が必要 |

粉末状態は、既存の製造技術では不十分な場合に考慮すべき独自の利点を提供する。先進的な粉末プロセスの継続的な開発が競争力を高めている。

よくあるご質問

金属粉に関するよくあるご質問をご紹介します:

表9: 金属粉末に関するFAQ

| 質問 | 答え |

|---|---|

| 金属粉はどのようにして作られるのか? | 主な方法には、ガス/水噴霧化、電解、粉砕-溶融金属またはバルク金属を機械的・化学的プロセスにより微粉末にする。 |

| 一般的なサイズの範囲は? | 最も一般的なのは1ミクロンから1000ミクロンだが、特殊なナノ粉末や溶射に使用される大きな粒子はこの範囲外のものもある。 |

| パウダーモルフォロジーとは何か、なぜ重要なのか? | モルフォロジーとは粉末の形状/テクスチャーのことで、滑らかな球状の粉末は充填密度と流動性が良く、不規則な樹枝状の粉末はグリーン強度が向上する。 |

| 金属粉はどのように使われるのか? | 主な用途は、粉末冶金プレス・焼結、金属射出成形、積層造形、溶接、ろう付け・はんだ付けなど。 |

| 金属粉の価格は? | 価格は、$5/kgから$500/kgの範囲で、母材、純度、粒子の特性によって大きく異なる。 |

| なぜ錬金ではなく金属粉末を使うのか? | 利点としては、形状の複雑さ、寸法精度、オーダーメイド組成、新規特性、連結アセンブリなどが挙げられる。 |

| 金属粉末サプライヤーを選ぶ際のポイントは? | サプライヤーの主な特徴には、一貫した品質、厳格な試験、カスタマイズされた製品、迅速なリードタイム、粉体製造と用途に関する技術的専門知識が含まれる。 |

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末