レーザー金属蒸着 (LMD)

目次

概要 レーザー金属蒸着 (LMD)

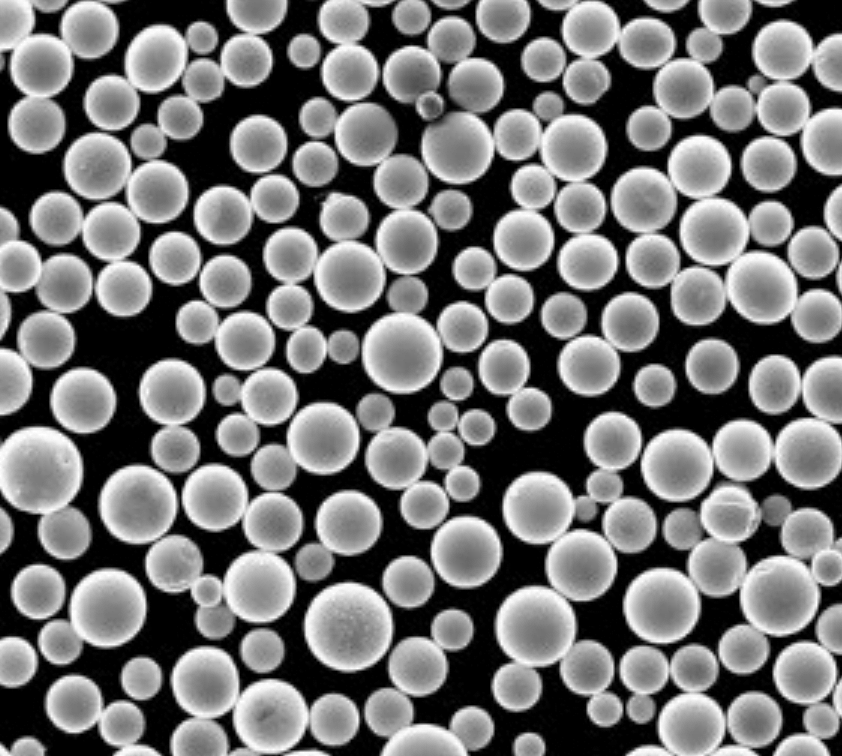

レーザー金属蒸着法(LMD)は、高出力レーザーを利用して金属粉末を溶融し、基板上に蒸着する最先端の積層造形プロセスである。この方法は、複雑な金属部品の製造や修理において、その精度、汎用性、効率性で高く評価されている。LMDは、材料の無駄を最小限に抑え、高品質で耐久性のある部品を製造できることから、航空宇宙、自動車、医療、工具などの産業で多く採用されている。

レーザー金属蒸着に使用される金属粉末の種類

LMDの重要な側面の一つは、金属粉末の選択である。蒸着層の特性は、使用する金属粉末の種類に大きく依存する。以下は、様々な金属粉末とその組成、特性、特徴を示した詳細な表である:

| 金属粉末 | 構成 | プロパティ | 特徴 |

|---|---|---|---|

| インコネル625 | ニッケル、クロム、モリブデン、ニオブ | 高耐食性、優れた溶接性 | 海洋および化学処理用途に最適 |

| チタン Ti-6Al-4V | チタン、アルミニウム、バナジウム | 高い強度対重量比、生体適合性 | 航空宇宙や医療用インプラントでよく使用される |

| ステンレススチール316L | 鉄、クロム、ニッケル、モリブデン | 優れた耐食性、優れた機械的特性 | 食品加工、医療機器、海洋環境に最適 |

| コバルト・クロム合金 | コバルト、クロム、モリブデン | 高い耐摩耗性と耐食性 | 医療用インプラントやタービンエンジンに使用される |

| アルミニウム AlSi10Mg | アルミニウム、シリコン、マグネシウム | 軽量、良好な熱伝導性 | 自動車や航空宇宙用途によく使用される |

| マレージング鋼 | 鉄、ニッケル、コバルト、モリブデン | 高い強度、靭性、寸法安定性 | 工具および高性能エンジニアリング部品に最適 |

| ハステロイX | ニッケル、クロム、鉄、モリブデン | 優れた耐酸化性と耐高温性 | ガスタービンエンジンや化学処理に使用される |

| 銅 CuCrZr | 銅、クロム、ジルコニウム | 高い熱伝導性と電気伝導性 | 電気および熱交換器部品に適用 |

| 炭化タングステン | タングステン、カーボン | 極めて高い硬度と耐摩耗性 | 切削工具や耐摩耗性コーティングに使用 |

| ニッケル合金718 | ニッケル、クロム、鉄、ニオブ、モリブデン | 高強度、高温での優れた耐疲労性と耐クリープ性 | 航空宇宙、石油・ガス、発電分野で活用 |

の応用 レーザー金属蒸着

レーザー金属蒸着は汎用性があり、様々な産業で応用されています。主な用途を表にまとめました:

| 産業 | 申し込み | 説明 |

|---|---|---|

| 航空宇宙 | タービンブレード、エンジン部品 | 航空機用精密・高性能部品 |

| 自動車 | エンジン部品、トランスミッション部品 | 燃費と性能を向上させる軽量で耐久性のある部品 |

| メディカル | 整形外科インプラント、歯科補綴物 | カスタマイズされた生体適合性のインプラントとデバイス |

| 工具 | 金型、切削工具 | 複雑な形状の高強度工具 |

| 石油・ガス | ドリルビット、バルブ、パイプライン | 高圧および腐食性環境に耐えるコンポーネント |

| マリン | プロペラ、船体修理 | 船舶用耐食部品 |

| 発電 | タービン部品、原子力部品 | 耐高温性と耐久性に優れたコンポーネント |

| ディフェンス | 装甲車、兵器システム | 軍事用高強度軽量部品 |

| エレクトロニクス | ヒートシンク、コネクタ | 熱伝導性と電気伝導性に優れた部品 |

| アート&ジュエリー | カスタム彫刻、複雑なデザイン | 芸術的な目的のための創造的で精密な金属加工 |

仕様、サイズ、等級、規格

LMD用の金属粉末を選択する際には、仕様、サイズ、グレード、規格を考慮し、望ましい性能を確保することが不可欠である。以下の表はこれらの詳細を示している:

| 金属粉末 | サイズ (µm) | グレード | 規格 |

|---|---|---|---|

| インコネル625 | 15-45, 45-105 | ASMB443、AMS5666 | ASTM F3055 |

| チタン Ti-6Al-4V | 20-45, 45-90 | 5年生, 23年生 | アストマ F2924、アムス 4999 |

| ステンレススチール316L | 15-45, 45-105 | AISI 316L | アストレムF138、アムス5648 |

| コバルト・クロム合金 | 20-53 | アストレムF75、アストレムF1537 | ISO 5832-4、ASM F2979 |

| アルミニウム AlSi10Mg | 20-63 | AlSi10Mg | ASTM F3318 |

| マレージング鋼 | 15-53, 45-105 | 18Ni(300)、マレージング300 | AMS 6521、ASM A538 |

| ハステロイX | 15-45, 45-105 | UNS N06002 | ASMB435、AMS5754 |

| 銅 CuCrZr | 20-63 | C18150、CuCr1Zr | ASMB936、AMS4597 |

| 炭化タングステン | 15-53, 45-105 | WC-コ | ASTM B777 |

| ニッケル合金718 | 15-45, 45-105 | 午前5662、午前5663 | アストマ F3055、アムス 5664 |

サプライヤーと価格詳細

サプライヤーの選択と価格設定は、LMDプロセスの費用対効果と品質に大きな影響を与える。以下に主なサプライヤーと価格設定の詳細を示す:

| サプライヤー | 金属粉末 | 価格(1kgあたり) | 特記事項 |

|---|---|---|---|

| カーペンター添加剤 | インコネル625 | $100 – $150 | 安定した特性を持つ高品質のニッケル合金 |

| EOS GmbH | チタン Ti-6Al-4V | $300 – $400 | 医療・航空宇宙用プレミアムチタン粉末 |

| ヘガネスAB | ステンレススチール316L | $50 – $70 | 様々な用途に対応する幅広いステンレス鋼粉末 |

| サンドビック・オスプレイ | コバルト・クロム合金 | $200 – $250 | 高性能アプリケーション用特殊合金 |

| LPWテクノロジー | アルミニウム AlSi10Mg | $60 – $80 | 自動車・航空宇宙用軽量アルミニウム合金 |

| レニショー | マレージング鋼 | $150 – $200 | 工具およびエンジニアリング部品用高強度鋼 |

| ケナメタル | 炭化タングステン | $500 – $600 | 耐摩耗性用途向けの非常に耐久性の高いパウダー |

| VSMPO-AVISMA | ニッケル合金718 | $120 – $160 | 過酷な環境に対応する高性能ニッケル合金 |

| エリコン・メトコ | ハステロイX | $250 – $300 | 高温用特殊ニッケル合金 |

| テクナ | 銅 CuCrZr | $70 – $90 | 電気部品用高導電性銅粉 |

の長所と短所 レーザー金属蒸着

LMDの利点と限界を理解することは、十分な情報を得た上で決断することに役立つ。以下はその比較である:

| アスペクト | メリット | デメリット |

|---|---|---|

| 精密 | 複雑な形状の高精度とディテール | 正確な校正と制御が必要 |

| 材料効率 | 廃棄物を最小限に抑え、材料を効率的に使用 | 初期設定費用が高い |

| 柔軟性 | 幅広い金属粉末を使用可能 | レーザー出力と蒸着速度による制限 |

| 修理能力 | 高価な部品の修理に効果的 | 表面仕上げには後加工が必要な場合がある |

| 強さ | 高強度・高耐久性部品の製造 | 残留応力とマイクロクラックの可能性 |

| コスト | 少量生産やカスタム部品に最適なコスト効率 | 大量生産には不向き |

| 環境への影響 | 従来の方法に比べ、廃棄物とエネルギー消費を削減 | 微細な金属粉を取り扱う必要があり、危険性がある |

よくあるご質問

LMDを使用する業界は?

航空宇宙、自動車、医療、工具、石油・ガス、海洋、発電、防衛、エレクトロニクス、美術・宝飾などの産業がLMDを使用している。

LMDの利点は?

利点としては、高精度、材料効率、材料選択の柔軟性、部品の修理能力、強度の高い部品の製造などが挙げられる。

LMDで使用される一般的な素材とは?

一般的な材料としては、インコネル625、チタンTi-6Al-4V、ステンレス鋼316L、コバルトクロム合金、アルミニウムAlSi10Mg、マレージング鋼などがある。

LMDは従来の方法と比べてどうですか?

LMDはより精密で、材料効率に優れ、柔軟性があるが、初期設定コストが高くなり、表面仕上げのための後処理が必要になる場合がある。

LMDは環境に優しいのですか?

はい、LMDは廃棄物やエネルギー消費を削減できるため、従来の製造方法よりも環境に優しいのです。

LMDの課題は何ですか?

課題としては、精密なキャリブレーション、微細な金属粉の取り扱い、残留応力の可能性、初期コストの上昇などが挙げられる。

LMDは大規模生産に使えるか?

LMDは少量生産、カスタム部品、修理に適しており、大規模な大量生産には経済的でないかもしれない。

LMD部品にはどのような後処理が必要ですか?

後処理には、所望の特性と表面品質を達成するための機械加工、熱処理、表面仕上げが含まれる。

LMD用金属粉末のサプライヤーは?

サプライヤーには、Carpenter Additive、EOS GmbH、Höganäs AB、Sandvik Osprey、LPW Technology、Renishaw、Kennametal、VSMPO-AVISMA、Oerlikon Metco、Teknaが含まれる。

結論

レーザー金属蒸着は積層造形における大きな進歩であり、比類のない精度、材料効率、多用途性を提供する。特定の金属粉末、アプリケーション、仕様、サプライヤ、長所と短所を理解することで、産業界はLMDを活用して製造能力を強化し、製品開発に革新をもたらすことができる。高性能な航空宇宙部品の製造であれ、カスタムメイドの医療用インプラントの製造であれ、LMD は製造業の将来において重要な役割を果たすことになるでしょう。

特定の用途や金属粉に関するお問い合わせや詳細情報については、専門家やサプライヤーに相談することで、お客様の製造ニーズに合ったソリューションを提供することができます。

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末