金属積層造形(MAM)

目次

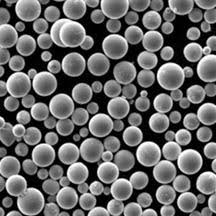

金属積層造形(MAM) は、比類のない設計の自由度、効率性、カスタマイズ性を提供することで、製造業界に革命をもたらしている。3Dプリンティングとしても知られるこの最先端技術は、金属粉末を使用して複雑で精密なパーツを1層ずつ造形する。この包括的なガイドでは、MAMの複雑さを掘り下げ、その種類、用途、仕様、利点、欠点などを探ります。

金属積層造形(MAM)の概要

金属積層造形(MAM)は、従来の製造方法からの大きな転換を意味する。これは、デジタルモデルに基づいて材料を層ごとに追加することにより、3次元オブジェクトを作成することを含む。このプロセスにより、従来の技術では不可能であったり、非常に非効率的であったりする複雑な形状の製造が可能になる。

MAMの主な詳細

- プロセス:材料の層ごとの追加

- 材料:各種金属粉(チタン、ステンレス、アルミニウムなど)

- テクノロジー:選択的レーザー溶融(SLM)、電子ビーム溶融(EBM)、バインダージェッティングを含む。

- アプリケーション:航空宇宙、自動車、医療用インプラント、工具など

金属積層造形技術の種類

金属積層造形にはいくつかの異なる技術があり、それぞれに独自の特性と利点があります。主な種類をいくつか見てみましょう:

選択的レーザー溶融(SLM)

SLMは、高出力レーザーを使用して金属粉末を選択的に溶融・融合させる。この技術は、高精度で高強度な部品を製造できることで知られている。

電子ビーム溶解(EBM)

EBMは、真空中で金属粉末を溶融するために電子ビームを使用する。高い機械的特性を持つ部品の製造に特に有効で、航空宇宙用途で一般的に使用されている。

バインダー・ジェット

バインダージェッティングでは、金属粉末のベッドに液体の結合剤を付着させます。その結果、「グリーン」部品が焼結され、固体の金属部品が作られます。この技術は、複雑な形状の部品を大量に生産するのに理想的です。

指向性エネルギー蒸着(DED)

DEDは、レーザーや電子ビームなどの集束エネルギー源を使用し、金属粉末やワイヤーを溶融させながら堆積させる。この技術は汎用性が高く、補修や改修の用途にも使用できる。

MAM用特定金属粉末モデル

MAMにはさまざまな金属粉が使用されており、それぞれがさまざまな用途に適した独自の特性を備えている。ここでは、具体的な10種類の金属粉末モデルを紹介する:

| 金属粉末 | 説明 |

|---|---|

| チタン Ti6Al4V | 優れた強度対重量比と生体適合性により、航空宇宙産業や医療産業で広く使用されている。 |

| ステンレススチール316L | 耐食性に優れ、海洋や化学処理用途に最適。 |

| インコネル718 | 高温下でも高い強度と耐食性を維持するニッケルクロム合金。 |

| アルミニウム AlSi10Mg | 軽量で強度が高く、自動車や航空宇宙分野でよく使用されている。 |

| コバルトクロム | 耐摩耗性が高く、歯科用および整形外科用のインプラントに使用されている。 |

| 工具鋼 H13 | 優れた硬度と靭性により、高温用途や工具に使用される。 |

| 銅 | 熱伝導性と電気伝導性に優れ、熱交換器や電気部品に適している。 |

| マレージング鋼 | 高い強度と靭性を兼ね備え、工具や航空宇宙部品に使用される。 |

| ニッケル合金625 | 耐食性、耐酸化性に優れ、海洋や化学産業で使用されている。 |

| タングステン | 非常に緻密で耐熱性があり、航空宇宙および防衛用途に使用される。 |

の応用 金属積層造形(MAM)

金属積層造形は、複雑でカスタマイズされた高性能部品の製造を可能にすることで、さまざまな産業を変革しています。主な用途をいくつか紹介します:

| 産業 | アプリケーション |

|---|---|

| 航空宇宙 | タービンブレード、燃料ノズル、軽量構造部品 |

| 自動車 | エンジン部品、カスタムブラケット、軽量構造部品 |

| メディカル | インプラント(股関節、膝関節など)、歯科補綴物、手術器具 |

| 工具 | 射出成形金型、切削工具、コンフォーマル冷却チャンネル |

| ディフェンス | 軽量装甲、武器部品、無人航空機(UAV)部品 |

| エネルギー | 熱交換器、タービン部品、海洋掘削装置 |

| インダストリアル | カスタム治具・固定具、スペアパーツ、複雑な機械部品 |

| 消費財 | カスタム・ジュエリー、アイウェア、ファッション・アクセサリー |

仕様、サイズ、等級、規格

MAMに使用される金属粉末には、様々な仕様、サイズ、グレード、規格があります。これらのパラメータを理解することは、特定のアプリケーションに適した材料を選択するために非常に重要です。

金属粉末の仕様

| パラメータ | 説明 |

|---|---|

| 粒子径 | 通常、15ミクロンから45ミクロンの範囲であり、印刷部品の解像度と表面仕上げに影響を与える。 |

| 化学組成 | 材料特性と性能を保証するため、特定の合金規格(ASTM、ISOなど)に適合しなければならない。 |

| 純度 | 欠陥を避け、安定した性能を確保するためには、高純度レベル(99.9%以上)が要求される。 |

| 流動性 | 印刷工程でパウダーが均一に広がるかどうかに影響する。 |

| 密度 | 最終部品の密度と機械的特性に影響を与える。 |

| 含水率 | 酸化を防ぎ、粉体の安定性を確保するためには、低水分が不可欠である。 |

金属粉末のサイズと等級

| 金属粉末 | 使用可能サイズ(ミクロン) | グレード | 規格 |

|---|---|---|---|

| チタン Ti6Al4V | 20-40, 15-45 | 5年生, 23年生 | ASTM F2924、ISO 5832-3 |

| ステンレススチール316L | 15-45 | 316L, 1.4404 | A276, ISO 5832-1 |

| インコネル718 | 20-40 | UNS N07718、W.Nr.2.4668 | ASMB637、AMS5662 |

| アルミニウム AlSi10Mg | 20-63 | – | DIN EN 1706 |

| コバルトクロム | 20-53 | CoCrMo、CoCrW | ASTM F75、ISO 5832-4 |

| 工具鋼 H13 | 15-45 | H13, 1.2344 | ASTM A681 |

| 銅 | 15-45 | OFHC, C11000 | ASTM B170 |

| マレージング鋼 | 20-45 | 18Ni300 | ASTM A538 |

| ニッケル合金625 | 15-45 | UNS N06625、W.Nr.2.4856 | ASMB443、AMS5599 |

| タングステン | 20-45 | – | ASTM B777 |

サプライヤーと価格詳細

MAMを効果的に実施するためには、信頼できるサプライヤーを見つけ、金属粉末の価格を理解することが重要である。ここでは、いくつかの主要サプライヤーと典型的な価格帯を紹介する:

| サプライヤー | 金属粉 | 価格(1kgあたり) |

|---|---|---|

| ヘガネス | ステンレス鋼、工具鋼、ニッケル合金 | $50 – $300 |

| GKNアディティブ | チタン、アルミニウム、ステンレススチール | $100 – $400 |

| LPWテクノロジー | インコネル、マルエージング鋼、コバルトクロム | $200 – $600 |

| サンドビック | チタン、ステンレス鋼、ニッケル合金 | $150 – $500 |

| AP&C(GEアディティブ) | チタン、アルミニウム、インコネル | $200 – $700 |

| カーペンター添加剤 | 工具鋼、ステンレス鋼、ニッケル合金 | $150 – $450 |

| イーオーエス | チタン、ステンレススチール、アルミニウム | $200 – $600 |

| レニショー | ステンレス鋼、工具鋼、チタン | $100 – $500 |

| カーペンター・テクノロジー | マルエージング鋼, ニッケル合金, チタン | $250 – $650 |

| メトコ | 銅、タングステン、ステンレス鋼 | $80 – $400 |

のメリットとデメリット 金属積層造形(MAM)

他の技術と同様に、金属積層造形にも長所と短所があります。これらを理解することで、採用や導入について十分な情報に基づいた決定を下すことができます。

MAMの利点

| メリット | 説明 |

|---|---|

| デザインの柔軟性 | 従来の製造方法では不可能だった複雑な形状の作成が可能になる。 |

| 材料効率 | 部品に必要な材料のみを使用し、無駄を省く。 |

| カスタマイズ | 特定のニーズに合わせたカスタマイズ部品の生産が可能。 |

| リードタイムの短縮 | 設計から生産までの時間を短縮し、製品開発サイクルを加速。 |

| オンデマンド制作 | ジャスト・イン・タイムの製造を促進し、在庫コストを削減。 |

| 軽量構造 | 強度を損なうことなく、最適化された重量の部品を製造。 |

MAMのデメリット

| デメリット | 説明 |

|---|---|

| 高いイニシャルコスト | MAMの設備や材料にかかる費用はかなりのものになる。 |

| 材料の制限 | すべての金属が積層造形に適しているわけではない。 |

| 表面仕上げ | 部品はしばしば、所望の表面仕上げを達成するための後処理を必要とする。 |

| サイズの制約 | MAMマシンの生産量には限りがあり、生産できるパーツのサイズが制限される。 |

| 技術的専門知識 | 機器の操作と保守には専門的な知識と技能が必要。 |

金属積層造形技術の比較

主要なMAMテクノロジーを主要なパラメーターに基づいて比較してみよう:

| パラメータ | SLM | EBM | バインダー・ジェット | 体外式除細動器 |

|---|---|---|---|---|

| 精密 | 高い | 中程度 | 中程度 | 中程度 |

| 材料密度 | 高い | 高い | より低い | 高い |

| 表面仕上げ | グッド | 中程度 | 貧しい | 中程度 |

| ビルドスピード | 中程度 | 高い | 高い | 中程度 |

| 適切な素材 | 幅広い | 導電性金属に限る | 幅広い | 幅広い |

| コスト | 高い | 高い | より低い | 高い |

| 代表的なアプリケーション | 航空宇宙、医療 | 航空宇宙、医療 | 産業、自動車 | 修理、改装 |

結論

金属積層造形(MAM)は、比類のない設計の自由度、効率性、カスタマイズ性を提供することで、さまざまな業界に革命をもたらす可能性を秘めた変革的技術である。材料とプロセスの進歩により、MAMは製造の可能性の限界を押し広げ続けています。複雑な航空宇宙部品、カスタマイズされた医療用インプラント、効率的なツーリングなど、MAMは多用途で効率的なソリューションを提供します。

よくあるご質問

金属積層造形(MAM)とは?

金属積層造形(MAM)は、デジタルモデルに基づいて材料を層ごとに追加することにより、3次元の金属部品を作成するプロセスである。この技術により、従来の製造方法では困難または不可能な、複雑な形状やカスタマイズされた部品の製造が可能になります。

MAMテクノロジーの主な種類は?

MAM技術の主な種類には、選択的レーザー溶融(SLM)、電子ビーム溶融(EBM)、バインダージェッティング、直接エネルギー蒸着(DED)などがある。それぞれの技術には独自の特徴、利点、用途があります。

MAMに使用される一般的な金属粉末にはどのようなものがありますか?

MAMに使用される一般的な金属粉末には、チタンTi6Al4V、ステンレス鋼316L、インコネル718、アルミニウムAlSi10Mg、コバルトクロム、工具鋼H13、銅、マルエージング鋼、ニッケル合金625、タングステンなどがある。

MAMの恩恵を受ける業界とは?

MAMの恩恵を受ける業界には、航空宇宙、自動車、医療、工具、防衛、エネルギー、工業、消費財などがある。MAMは、これらの産業が複雑で高性能なカスタマイズされた部品を効率的に生産することを可能にする。

MAMの利点は何ですか?

MAMの利点には、設計の柔軟性、材料効率、カスタマイズ、リードタイムの短縮、オンデマンド生産、強度を損なうことなく軽量構造を作る能力などがある。

MAMのデメリットは何ですか?

MAMの欠点には、高い初期費用、材料の制限、所望の表面仕上げを達成するための後処理の必要性、部品のサイズの制約、専門的な技術的専門知識の必要性などがある。

MAMに適した金属粉の選び方は?

MAMに適した金属粉末を選ぶには、希望する機械的特性、化学組成、粒度、純度、用途要件などの要因に左右されます。サプライヤーに相談し、プロジェクトの特定のニーズを理解することは、適切な材料を選択する際に役立ちます。

MAMにかかる費用は?

MAMに関連するコストには、金属粉末の価格が含まれ、材料によって1kgあたり$50~$700の幅があり、MAM装置、メンテナンス、後処理のコストも含まれる。初期設定費用は高くつくが、MAMは材料の効率化とリードタイムの短縮により長期的な節約を提供できる。

MAMは大規模生産に使えるのか?

MAMは通常、小規模から中規模の生産、プロトタイピング、カスタマイズされた部品に使用される。設計の柔軟性や効率性という点ではメリットがありますが、従来の製造方法と比較すると、大規模生産では必ずしも費用対効果が高いとは限りません。

金属積層造形の未来は?

金属積層造形の将来は有望であり、材料、プロセス、技術の進歩が続いている。MAMが進化を続けるにつれて、よりアクセスしやすくなり、コスト効率が向上し、さまざまな産業で広く採用されるようになり、イノベーションが促進され、製造業の新たな可能性が実現すると期待されています。

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末