金属粉末3Dプリンター

目次

概要

金属粉末3Dプリンター アディティブ・マニュファクチャリング技術は、レーザーまたは電子ビームを使用して金属粉末を選択的に溶融・融合させ、ソリッドな3D造形物を作る技術である。この付加製造技術により、複雑な形状や軽量部品を3D CADデータから直接作成することができる。

CNC機械加工のような従来の減法的手法と比較して、金属3Dプリンティングは、工具へのアクセスや組み立てによる部品点数の多さという典型的な制約なしに、複雑な設計を構築することができます。航空宇宙、自動車、医療、一般産業用途の軽量コンポーネントに、設計の自由度と市場投入までの時間の短縮を提供します。

しかし、このプロセスは、体積要件によっては、1部品あたりの速度が遅くなり、コストが高くなる可能性がある。所望の機械的特性を備えた高密度でボイドのない部品を実現するには、複数の印刷パラメーターと後処理工程を最適化する必要がある。

種類 金属粉末3Dプリンター

直接金属レーザー焼結(DMLS)と電子ビーム溶解(EBM)です。主な違いは、熱源、雰囲気条件、粉末オプション、用途にあります:

| パラメータ | DMLS | EBM |

|---|---|---|

| 熱源 | ファイバーレーザー | 電子ビーム |

| 雰囲気 | 不活性アルゴン | 真空 |

| 材料 | Al、Ti、Ni合金、工具鋼 | Ti合金、一部のNi合金 |

| 決議 | より高く、0.3mmまでの薄い壁 | 中程度、最小肉厚0.8mm |

| 精度 | ±0.1~0.2%、20~50ミクロンのディテール | ±0.2%、50~200ミクロンのディテール |

| 表面仕上げ | 滑らかな印刷面 | 比較的粗い表面 |

| スピード | 中程度の建設率 | 非常に速いビルドレート |

| アプリケーション | 歯科、医療、航空宇宙部品 | 整形外科用インプラント、航空宇宙構造物 |

DMLSプリンター は、ガルボスキャナーやミラーによって精密に制御された高出力ファイバーレーザーを使用し、不活性アルゴン雰囲気中で金属粉末の微細な層を選択的に溶融する。複雑で繊細な構造を高精度で滑らかに仕上げることができます。

人気のDMLSシステムには、EOS Mシリーズ、GE Additive Concept Laser機、レニショーRenAM 500クアッドレーザープリンター、オープンソースのLulzbot TAZ Proなどがあります。

EBMプリンター 電子ビームを高強度熱源として利用し、真空中で金属粉末層を完全に溶融する。高速スキャニングビームにより、非常に高い造形速度と100ミクロン前後の粗い解像度が可能になる。

EBMは、骨インプラントとして使用される多孔質構造を効率的にプリントすることができる。主要なEBMシステムは、現在GEアディティブのブランドであるARCAMが製造しており、Arcam EBM Spectra H、Q10plus、Q20plusプリンターを製造している。

金属粉末材料

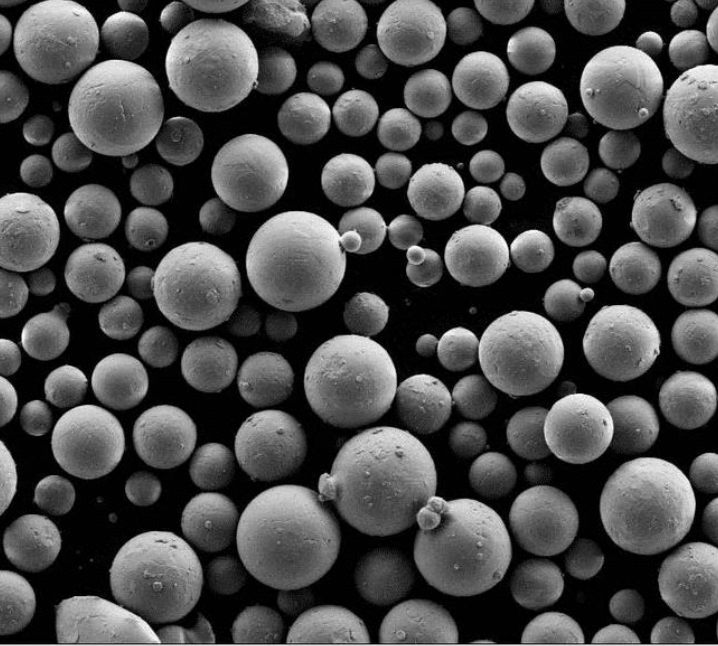

粉末床3Dプリンティング用の市販の金属粉末のほとんどは、以下の仕様を満たしている:

| パラメータ | 典型的な範囲 |

|---|---|

| 粒子径 | 10~45ミクロン |

| 流動性 | レイヤー蒸着に適している |

| 純度 | >99.5% |

| 形 | 球形, 衛星, 不規則 |

| 見かけ密度 | 固形分濃度60-80% |

| タップ密度 | 圧縮後の固体密度は最大98% |

一般的な合金 使用されるのは、チタン、アルミニウム、ステンレス鋼、ニッケル超合金、コバルトクロムなどである。その多くはAMプロセス用にカスタマイズされ、リサイクルを繰り返して最適化されている。

グレード5のチタンTi6Al4Vは、その強度対重量比と生体適合性で人気があります。アルミニウムAlSi10Mg合金とマルエージング鋼部品は高強度です。コバルトクロムは歯科および医療用インプラントに広く使用されています。

インコネル718や625のようなニッケル超合金は、高温で優れた耐熱性と耐食性を発揮します。工具鋼は印刷後に60HRCまで硬化させることができ、極めて高い耐摩耗性を発揮します。

アルミニウム-マグネシウム-スカンジウム、銅-ニッケル-スズ、金、プラチナ、銀などの貴金属が印刷されている。

印刷工程

DMLSとEBMはハードウェアが異なるが、一般的な金属粉末床溶融ステップは以下の通りである:

- AM設計の原則を考慮して設計された3D CADモデル

- スライスソフトウェアで処理されたSTLファイル

- 粉末析出メカニズムが測定層を広げる

- レーザーまたは電子ビームがファイルに従ってスライスパターンをスキャンします。

- このプロセスは、ベースプレート上に完全なオブジェクトが構築されるまで繰り返される。

- 余分なパウダーが部品を支え、応力を吸収する

- プリンターは濾過後の未溶融パウダーを回収して再利用する

- 完成した3Dプリント造形物をマシンから取り出す

金属については、以下の通り。 後処理 は、部品を使用する前に非常に重要である:

- 切断、ブラスト、化学溶解によるサポート除去

- 熱間静水圧プレスによる内部空隙の除去

- 微細構造を変化させる熱処理

- 表面仕上げ - ビーズブラスト、研削、研磨

- 公差要件を満たす精密機械加工

- アプリケーションごとの品質チェック - 寸法精度、密度、機械的特性、微細構造、表面欠陥

金属を3Dプリントすることで、重要な用途が広がる:

デザインの複雑さ - 複雑な冷却チャネル、格子、バイオニックシェイプ

カスタマイズ - 患者専用インプラント、オーダーメイド合金

軽量化 - エアロ・自動車部品の軽量化

部品の統合 - 一体型アセンブリ

ラピッドプロトタイピング - より迅速なデザインの反復

金属3Dプリンティングの長所と短所

| メリット | デメリット |

|---|---|

| 複雑で有機的な形状の自由設計 | 比較的遅いビルド速度 |

| 質量分布の最適化による軽量化 | プリンタモデルによる部品サイズの制限 |

| 製品の市場投入期間の短縮 | 現在高価な生産技術 |

| カスタマイズとパーソナライズ | 広範な後処理が必要 |

| 高い強度と硬度が得られる | 異方性材料特性 |

| 複雑な格子と発泡構造 | AMの原則に対応した設計が必要 |

バイヤーズ・ガイド 金属パウダーベッド3Dプリンター

工業生産に最適な金属粉末床融合3Dプリンティングシステムの選択は、以下にかかっている:

1) ビルド・エンベロープ: 最大部品寸法 - 100~500mm角の一般的なサイズ

2) レーザー/電子ビーム: 定格出力は50W~5kW。

3) 材料 コスト、機械的要件、後処理の容易さ、認証レベル

4)精度/表面仕上げ: 達成可能な寸法精度と公差、目標粗さ

5) 自動化: 粉体処理システム、ふるい分け、リサイクル、制御ソフトウェア

6) 価格 設備コストは$10万から$100万以上。

7)リードタイム+サービス: ベンダーからのインストールスケジュール、アプリケーションの専門知識へのアクセス

| 仕様 | 初心者 | プロ | インダストリアル |

|---|---|---|---|

| ビルド・ボリューム | 5 x 5 x 5インチ | 10 x 10 x 12インチ | 750 x 380 x 380 mm |

| レーザー出力 | 100-200 W | 400-500 W | 1 kW |

| レイヤーの高さ | 20-50 μm | 20-30 μm | 20-50 μm |

| 材料 | ステンレス鋼 | ~10種類の金属オプション | Ti、Al、Ni合金、その他 |

| 精度 | ± 0.5-1 mm | ± 0.1-0.2 mm | ± 0.075-0.2 mm |

| 表面粗さ | 15 μm Ra | 7-10 μm | 5-15 μm |

| オートメーション | 手作業による粉体処理 | 自動デパウダリング | クローズドループ粉体処理 |

| 価格帯 | $100-250K | $300-750K | $1万ドル以上 |

金属3Dプリンティングの用途

航空宇宙

- 軽量化された航空構造および部品 - チタンおよびアルミニウム合金

- 統合アセンブリを1つのプリント部品に統合

- コンフォーマル・クーリング・チャンネルを備えた複雑なエンジン・セクション

- デザイン検証のための迅速なプロトタイプ

医療機器

- カスタム頭蓋、脊椎、整形外科インプラント - チタンとコバルトクロム

- 手術計画とガイドのための生体モデル

- 患者に適合したインプラントとインスツルメンテーション

自動車

- アルミニウムとスチール製の軽量シャシーと構造部品

- パーソナライズされた自動車部品

- 複雑な部品の統合 - 冷却機能付きエンジンブロック

工業生産

- 部品の軽量化と構造の最適化

- 機能性向上のための部品統合

- リードタイムを短縮したオンデマンド・スペアパーツ

- 金属射出成形金型コンフォーマル冷却インサート

金属粉末床式3Dプリンターのサプライヤー

| メーカー | モデル | 説明 |

|---|---|---|

| GEアディティブ | コンセプトレーザーM2、Mlab、Xline 2000R | コンセプト・レーザー社からレーザーパウダーベッドプリンターを買収 |

| 3Dシステムズ | DMPフレックス350、ファクトリー500 | デュアルレーザーによる金属用レーザー溶融プリンター |

| レニショー | RenAM 500M | クアッドレーザー構成のモジュラーレーザーシステム |

| SLMソリューション | SLM 280 2.0, SLM 500 HL | 粉末溶融のパイオニア、選択的レーザー溶融機 |

| トルンフ | トゥループリント 3000 | ドイツ製自動レーザー金属3Dプリンターシリーズ |

| 追加 | フォームアップ350 | 航空宇宙をターゲットにしたモジュール式ダブルレーザープリンター |

| シスマ | シズマ MYSINT100 | 低コスト導入型金属レーザー溶融システム |

| アディティブ・インダストリーズ | メタルファブ1 | シリーズ生産用の高生産性金属AMシステム |

| ORレーザー/松浦 | ルメックス アバンス-25 | ハイブリッド・サブトラクティブ+レーザー金属3Dプリンター |

| マザック | インテグレックスi-AM | フライス加工が可能な一体型ハイブリッド金属3Dプリンター |

| DMG森 | レーザーテック12 SLM | パウダーノズル + レーザーメタル3Dプリンター + 5軸フライス加工 |

| ARCAM / GEアディティブ | アルカムQ20plus | 整形外科インプラント用EBM技術プリンター |

| ベロ3D | サファイア | サポート低角度フィーチャー用フリーメタルプリンター |

| デスクトップ・メタル | 生産システム | 金属3Dプリントのためのバインダージェット+焼結ワークフロー |

| マークフォージド | メタルX | ワークショップに手頃なバウンドメタル・デポジション・プリンター |

| ティアタイム | UP300M | 中国製レーザー粉末床溶融機 |

| ファルスーン | FS721M | 工業用金属粉末床システム |

| 3Dジェンス | ダブルP255 | レーザー&EBM金属プリンターコンボハイブリッドシステム |

| アイドロ | ハイドリムM3 | 油圧に特化したマルチレーザー金属プリンター |

| オーロラ・ラボ | RMP-1 | 高スループットを目指すマルチレーザープリンター |

3Dプリンティング用金属粉末 - サプライヤー

| 会社概要 | 製品紹介 | 説明 |

|---|---|---|

| エーピーアンドシー | チタン、ニッケル、コバルト合金 | 航空宇宙および医療用粉末 |

| カーペンター添加剤 | 17-4PH、316L、コバルトクロム、インコネル | 3Dプリント合金の幅広いポートフォリオ |

| サンドビック・オスプレイ | Ti6Al4V、ステンレス鋼、Ni合金 | AM用にカスタマイズされた球状パウダー |

| プラクセア | チタン、ニッケル、工具鋼合金 | 高純度反応性金属および耐火性金属 |

| LPWテクノロジー | アルミニウム合金粉末 | アルミニウム素材のスペシャリスト |

| ヘガネス | ステンレス鋼、軟磁性合金 | アトマイズにより成形された金属粉 |

| イーオーエス | EOS マレージング鋼 MS1、ステンレス鋼 316L | システムOEMからの材料とパラメータ |

コスト分析

ほとんどの添加物技術と同様に、金属粉末床融合は現在、以下のような状況である。 従来の大量生産に比べ、個々の部品の生産コストが高くなる。

しかし、それは以下を提供する。 部品の統合、軽量化によるコスト削減、 そして 市場投入期間の短縮 製品開発中に。

| コスト係数 | 相対的マグニチュード |

|---|---|

| 金属粉末材料費 | $100〜$500/kg |

| プリンター設備償却原価 | ~$50/ビルド時間 |

| 前処理の労力 | ~20部品につき2~5時間 |

| 後処理作業 | 材料費の5倍~10倍 |

| 今日の部品代合計 | 1kgあたり$100-$2000 |

| CNC加工部品コスト | $50〜$500/kg |

| 将来の生産部品コスト | ~kgあたり$20-50 |

自動化、造形速度の高速化、バッチ生産の進展に伴い、金属AMはますます進化している。 部品コストは、高価値産業において機械加工部品とコスト競争力を持つようになると予測される。

今後の展望

金属粉末床溶融法は、従来の製造制約の限界に挑む中小サイズの部品に採用され続けるだろう。

金属粉末3Dプリンティングの進行中のトレンドには、以下のようなものがある:

- 500mmキューブ以上の大型ビルド・エンベロープ

- 銅、金、アルミニウムなどの有効合金の追加

- 材料特性と表面仕上げの向上

- 最大10m/sの高速レーザースキャニングで大容量を実現

- より再現性の高い機械性能

- 単一システムでの材料グレードの拡大

- 粉体ハンドリングの改善とクローズドループ処理

- 統合加工によるハイブリッドシステムの追加

- 高品質のインラインモニタリングと計測

- 業界固有のプリンタバリエーションとプロセスパラメータ

- シリーズ生産用高生産性システムの追加

技術が普及し、その複雑さにもかかわらずコスト競争力が高まるにつれて、AMは最終用途の金属部品をオンデマンドで大量にカスタマイズできるようになり、あらゆる分野の製造業に変革をもたらすだろう。

よくあるご質問

Q: 価格はどのくらいですか? 金属粉末3Dプリンター そして関連する運営コストは?

A: 工業用金属印刷システムは、$100,000から$1M+の範囲である。運用コストはAMプロセスの中で最も高く、粉末材料、不活性雰囲気、仕上げが支出の大部分を占める。

Q: 今日、どのようなサイズの金属部品を3Dプリントできますか?

A: 500 x 500 x 500 mmまでの寸法が可能ですが、一辺が300mm程度が平均的です。多くの工業部品がこの範囲に入ります。長さ1メートル以上の大型システムも存在します。

Q:従来の鋼やチタン以外に、AM用に開発されている先端金属材料にはどのようなものがありますか?

A: 金属のAM開発は、タングステン、モリブデン、タンタルのような耐火性金属や、金、銀、プラチナ合金のような宝飾品に使われる貴金属にも広がっています。

Q: 金属粉末床式3Dプリンターの精度と表面仕上げはどの程度ですか?

A: 後加工後の寸法精度は±0.1~0.3%程度で、公差は±0.05mmが可能です。垂直面の表面粗さは5~15ミクロンです。より高い表面品質は、追加のフライス加工/研磨を必要とする。

Q: 金属粉末を完全な密度まで焼結するには、どのような温度と圧力が必要ですか?

A: 合金によるが、一般的なHIPおよび焼結パラメータは以下の通り:1100~1300℃、100~200MPa、2~4時間で、99%を超える固体金属密度が得られます。SLM部品は99.9%の固体に達している。

Q: どの金属3Dプリンティング・プロセスが連続生産に最も適していますか?

A: 造形速度という点では、電子ビーム溶解(EBM)システムは、レーザーベースのプロセスよりも4倍以上速く部品を製造することができ、金属部品製造にとって魅力的です。レーザーシステムは追いつこうと努力しています。

Q: 金属粉末床3Dプリントは、等方性または異方性の材料パーツを作りますか?

A: 溶融粉末とその周辺との間の極端な熱勾配のために、粉末床で作られた金属は、水平方向の引張数値と垂直方向の引張数値が通常~30%異なる異方性を示す。

Q: DMLSやEBM金属プリント部品に熱処理は必要ですか?

A: はい、熱処理は、層ごとの構造による内部応力を緩和し、合金を硬度や延性などに関する目標の機械的仕様に近づけるために必要です。

Q: 粉末床式金属3Dプリンティングは、従来の金属加工と比べてどの程度持続可能ですか?

A: AMシステムは、造形中に90%以上の金属粉末を再利用します。また、プリント部品は、軽量で最適化された設計により、基材重量が25~50%少なくなります。

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末