選択的レーザー溶解材料:3Dプリンティング金属の可能性を解き放つ

目次

複雑で高性能な金属部品を、レーザー光線で1層ずつ作ることを想像してみてください。これはSFではなく、選択的レーザー溶融(SLM)の現実である。 アディティブ・マニュファクチャリング(AM) 技術は、金属部品の製造方法に革命をもたらしている。しかし、芸術家が適切な絵の具を必要とするように、SLMはその「絵の具」の特定の特性によって成功する: 金属粉.

このガイドでは、SLM材料の魅力的な世界を掘り下げ、様々なパウダー、その特性、アプリケーション、そしてその間にあるあらゆるものを探求します。虫眼鏡を片手に、その世界に飛び込んでみよう!

選択的レーザー溶融(SLM)を理解する

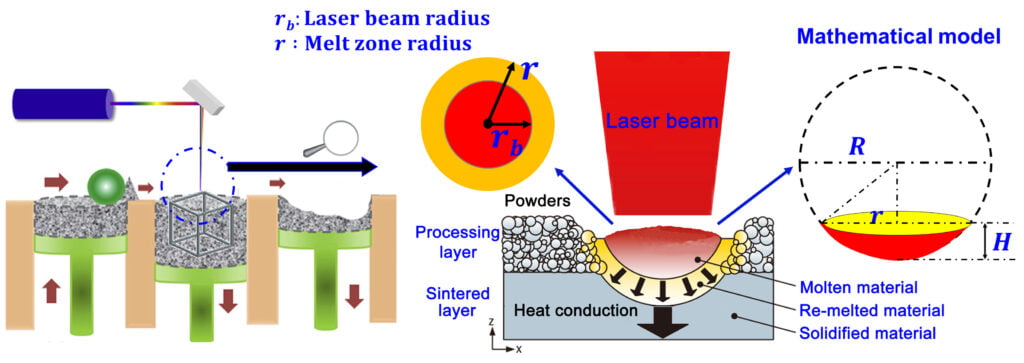

SLM材料の多様な世界を探求する前に、技術そのものを再確認しておこう。SLMは、高出力のレーザービームを使用して金属粉末粒子を選択的に溶融し、層ごとに融合させることで、デジタル設計に基づく3Dオブジェクトを構築する。このプロセスにより、従来の製造方法では不可能であった複雑な形状や軽量構造、さらには内部構造を持つ部品の作成が可能になる。

SLM材料のスペクトルを解き明かす:パウダーパラダイス

SLMプロジェクトが成功するかどうかは、次の点に懸かっている。 厳選された金属粉 使用される。さまざまなパウダーがユニークな特性を持ち、特定の用途に適しています。ここでは、最も一般的でエキサイティングなSLM材料をご紹介します:

| 金属粉末 | 構成 | プロパティ | アプリケーション |

|---|---|---|---|

| ステンレススチール316L | Fe(鉄)、Cr(クロム)、Ni(ニッケル)、Mo(モリブデン) | 優れた耐食性、生体適合性、高強度 | 航空宇宙部品、生物医学インプラント、医療機器 |

| チタン Ti6Al4V | Ti(チタン)、Al(アルミニウム)、V(バナジウム) | 高い強度対重量比、良好な生体適合性、優れた耐食性 | 航空宇宙部品、生物医学インプラント、スポーツ用品 |

| インコネル625 | Ni(ニッケル)、Cr(クロム)、Mo(モリブデン)、Fe(鉄) | 優れた高温耐性、優れた耐食性、高強度 | ガスタービン部品、熱交換器、化学処理装置 |

| アルミニウム AlSi10Mg | Al(アルミニウム)、Si(ケイ素)、Mg(マグネシウム) | 高い強度重量比、良好な溶接性、優れた耐食性 | 自動車部品、航空宇宙部品、ヒートシンク |

| 工具鋼 H13 | Fe(鉄)、Cr(クロム)、Mo(モリブデン)、V(バナジウム) | 高い耐摩耗性、良好な寸法安定性、高強度 | 金型、切削工具 |

| 銅 Cu | Cu(銅) | 高い熱伝導性と電気伝導性、良好な切削加工性 | 熱交換器、電気部品、熱管理システム |

| ニッケル718 | Ni(ニッケル)、Cr(クロム)、Fe(鉄)、Mo(モリブデン)、Nb(ニオブ) | 優れた高温強度、優れた耐食性 | 航空宇宙部品、ガスタービン部品、原子炉部品 |

| コバルトクロム CoCrMo | Co(コバルト)、Cr(クロム)、Mo(モリブデン) | 高い耐摩耗性、生体適合性、良好な耐食性 | バイオメディカルインプラント、歯科補綴物、摩耗部品 |

| タングステンW | W(タングステン) | 非常に高い融点、高密度、優れた耐摩耗性 | 電極、ヒートシールド、装甲部品 |

| マルエージング・スチール 1.2363 | Fe(鉄)、Ni(ニッケル)、Mo(モリブデン)、Ti(チタン)、Al(アルミニウム) | 非常に高い強度、優れた靭性、優れた耐食性 | 航空宇宙部品、兵器システム、高性能工具 |

これらはほんの一例に過ぎず、SLM材料のリストは常に拡大している。 研究開発が進むにつれてさらに、いくつかのメーカーは 独自のパウダーブレンド 個々のニーズに合わせた特定の特性を持つ。

SLMプロジェクトに適した素材の選択:仲人ガイド

最適なSLM材料を選択するには、いくつかの要素を慎重に検討する必要がある:

- アプリケーション 最終部品の用途は極めて重要な役割を果たす。例えば、航空宇宙部品には高い強度対重量比と優れた耐食性が要求され、生体用インプラントには生体適合性と優れた耐摩耗性が要求されます。

- プロパティ 各材料は、強度、耐食性、熱伝導性、重量など、独自の特性を誇っています。これらの特性をアプリケーションの要求に適合させることが不可欠です。

- 加工性: すべてのパウダーが同じように作られているわけではありません。ある種のパウダーは流動性が良く、SLMプロセスでよりスムーズなレイヤー形成につながります。逆に、ある種のパウダーは、印刷中に割れたり反ったりしやすいかもしれません。

- コストだ: さまざまな素材には、さまざまな値札がついている。パウダーそのもののコストだけでなく、特定の素材に関連する潜在的な追加加工コストも考慮してください。

**生まれ変わっても生まれ変わってもむうな、生育年数がーーーーーーーーーーーー

SLMマテリアルの謎を解き明かす:より深く掘り下げる

前節では、一般的なSLM材料のスナップショットを提供したが、より包括的な理解を得るために、いくつかの具体的な側面を掘り下げてみよう:

1.粒度とその影響

パウダー内の個々の粒子のサイズと分布は、次のように知られている。 粒度粒径が小さいと、一般的に次のような問題が生じます。一般的に、粒径が小さいほど

- 機械的特性の向上: 結晶粒が小さいほど微細な組織が形成され、部品の強度、延性、耐疲労性が向上します。これは、運転中に大きな応力を受ける部品にとって特に重要です。

- 表面仕上げの向上: 粒径が細かいほど、プリント部品の表面は滑らかになり、研磨のような大規模な後処理工程の必要性が減る。

しかしだ、 より微細な粉体もまた課題となりうる:

- 流動性の問題: 粒子が小さくなると流動性が悪くなる傾向があり、SLMにおけるスムーズな積層プロセスを阻害する可能性がある。これは、印刷の欠陥や不整合につながる可能性がある。

- コストが高い: より微細な粉末の製造と取り扱いは、より粗い粉末と比較してより高価になる可能性がある。

2.予熱の威力:

SLMプロセス前およびプロセス中にパウダーベッドを予熱すると、いくつかの利点がある:

- レーザー吸収率の向上: 予熱によってパウダーベッドの温度が上昇し、レーザービームがより効率的に吸収されるようになります。これにより、粉末粒子の溶融と融合が促進され、最終的な部品の密度と強度が向上します。

- 残留応力の低減: 予熱は、印刷部品内の残留応力の発生を緩和するのに役立ちます。これらの応力は、SLMプロセス特有の急速な加熱と冷却のサイクルによって発生し、ひび割れや反りにつながる可能性があります。

しかしだ、 予熱にも考慮が必要:

- エネルギー消費の増加: 予熱にはさらなるエネルギー投入が必要で、全体的な運転コストの上昇につながる。

- 素材の互換性: すべての材料が予熱に良好に反応するわけではない。ある種の材料は、高温で好ましくない反応や特性の変化を起こすかもしれない。

3.合金の魅力

純金属には特有の利点があるが、SLMの領域は次のようなものまで広がっている。 合金 - 二つ以上の元素の組み合わせ。合金は多くの場合、個々の成分よりも優れた特性を示すため、さまざまな用途で高い人気がある。例えば、鉄にクロムを加えることで、ステンレス鋼の耐食性が大幅に向上し、医療用インプラントに最適となる。

SLM合金を使用する際の主な考慮事項を以下に示す:

- 互換性: 合金内の異なる元素間の相溶性を確保することは、SLMプロセス中の望ましくない反応を避けるために極めて重要である。

- 均質性: 均質性を維持すること、すなわち合金全体に均一な元素分布を維持することは、最終部品の一貫した材料特性を維持するために不可欠です。

4.SLM材料の未来:

SLM材料の未来は、エキサイティングな可能性に満ちている。研究者たちは積極的に探求している:

- 新規合金の開発: SLM用に特別に最適化された特性を持つ新しい合金を作ることで、材料科学の限界を押し広げる。

- ナノ粒子ベースの粉末: ナノ粒子(ナノメートルの大きさの粒子)を利用して、ユニークな特性を持つ粉末を作ることで、より軽く、より強い部品ができる可能性がある。

- マルチマテリアル印刷: 一つの印刷物の中で異なる材料を組み合わせることで、段階的な特性や統合された機能性を持つ部品を作成し、革命的なアプリケーションへの扉を開くことができる。

現実的な問題を解き明かす:コスト、サプライヤー、仕様

さて、技術的な側面について検討したところで、現実的な検討事項をいくつか挙げてみよう:

1.選択的レーザー溶融材料の価格帯:

SLM材料のコストは、いくつかの要因によって大きく異なる:

- 素材タイプ: 貴金属や希土類元素のような特定の素材は、鋼鉄のような一般的な金属に比べて、当然ながら高い値札が付けられる。

- パウダーの特徴: より微細なパウダーは、より粗いパウダーに比べ、その特性が向上するため、しばしば割高になる。

- サプライヤーと市場の需要: サプライヤーが違えば、同じ材料でも価格が異なるかもしれないし、市場の変動もコスト全体に影響する。

サプライヤー候補に相談し、具体的な材料ニーズやプロジェクト要件に基づいて見積もりを取ることが重要です。

選択的レーザー溶融材料に関するよくある質問(FAQ)

選択的レーザー溶融(SLM)材料に関するよくある質問をご紹介します:

Q:SLM材料を使う利点は何ですか?

A: SLM材料には、従来の製造方法と比較して、以下のような利点がある:

- デザインの自由: SLMは、従来の技術では不可能だった複雑な形状や内部形状の作成を可能にする。

- 軽量化: SLMは、高い強度対重量比を持つ部品の製造を可能にし、航空宇宙や自動車部品のような重量の最適化が要求される用途に理想的である。

- マス・カスタマイゼーション: SLMは、カスタマイズされた部品を小ロットで生産することを容易にし、ニッチなアプリケーションやパーソナライズされた製品に対応する。

- 廃棄物の削減: 材料の無駄が大きい減法的製造方法と比較して、SLMはニアネットシェイプ・アプローチを利用するため、材料の無駄を最小限に抑えることができる。

Q:SLM材料を使うことの限界は何ですか?

A: エキサイティングな可能性を提供する一方で、SLMには考慮すべき限界もある:

- コストだ: この技術や材料は、従来の方法に比べて高価であるため、特定の用途への普及には限界がある。

- 表面仕上げ: SLMプリント部品は、所望の表面仕上げを達成するために後処理工程を必要とする場合がある。

- 素材が限られている: SLMで使用可能な材料の種類は増えつつあるとはいえ、従来の製造工程で使用可能な材料に比べれば、まだまだ豊富とはいえない。

Q: 自分のプロジェクトに適したSLM材料を選ぶにはどうすればよいですか?

A: 最適なSLM材料を選択するには、いくつかの要素を慎重に検討する必要がある:

- アプリケーション 最終部品の使用目的が重要な役割を果たします。材料特性を用途特有の要求に合わせます。

- プロパティ 強度、耐腐食性、熱伝導性、重量などの重要な特性を検討し、それらがプロジェクトの要件に合致していることを確認する。

- 加工性: SLMプロセスでスムーズに層が形成されるように、流動性がよく、印刷適性の高い材料を選択する。

- コストだ: 素材そのもののコストと、特定の素材に関連する潜在的な追加加工コストを評価する。

経験豊富なSLMの専門家や材料サプライヤーに相談し、具体的なプロジェクトのニーズに基づいた個別指導を受けることをお勧めする。

Q:SLM素材に関する詳しい情報はどこで入手できますか?

A: SLM素材に関する貴重な情報を提供している資料がいくつかある:

- AM素材ガイド: https://www.amug.com/

- 金属積層造形マガジン https://www.metal-am.com/

- EOS社 https://www.eos.info/ (材料情報を持つSLMマシンメーカー)

- LPWテクノロジー: https://www.carpenteradditive.com/news-events/lpw-launches-new-product-line-powderflow (SLM材料サプライヤー)

これらのリソースは、詳細な情報、ケーススタディ、業界の見識を提供し、SLM材料に対する理解をさらに深めます。

SLM材料の多様な世界、特性、用途、制限を理解することで、次のSLMプロジェクトで十分な情報に基づいた決定を下すことができ、この革新的技術の可能性を最大限に引き出すことができます。

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末