ステンレス粉末 17-4PH

目次

概要

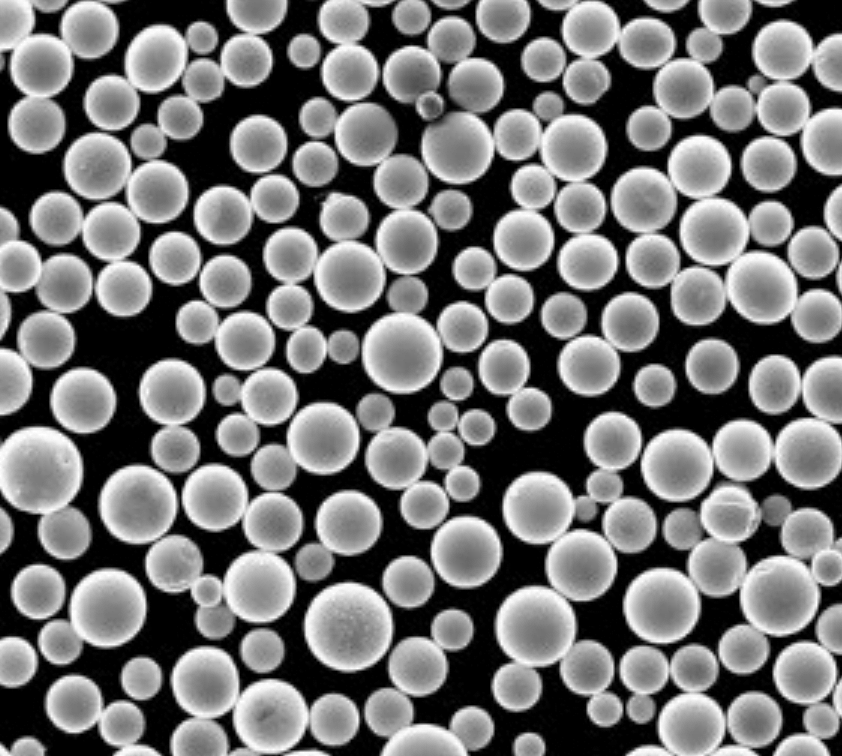

ステンレススチール粉 17-4ph は析出硬化マルテンサイト系ステンレス鋼で、優れた機械的特性、耐食性、加工の容易さを必要とする高性能用途向けに粉末冶金技術で加工することができる。

このガイドでは、17-4PHパウダーの種類、特徴、特性データ、加工方法、用途、仕様、サプライヤー、設置および取り扱い手順、メンテナンス要件、パウダーベンダーの選択基準、17-4PHパウダーを使用するメリットとデメリット、よくある質問に対する回答について説明しています。

17-4PHパウダーの種類

ステンレス鋼粉末17-4phは、様々な粉末圧密プロセスに適した様々な形態で利用可能です:

| タイプ | 特徴 |

|---|---|

| ガスアトマイズド | 球状形態、良好な流動性 |

| 霧化された水 | 不規則な形態、幅広いサイズ分布 |

| プラズマ噴霧 | 非常に微細な球状粉末 |

| ヒドリド脱水素 | スポンジ状、多孔質 |

| カルボニル鉄 | 高純度 (+99% Fe) 粉末 |

滑らかな球状粒子を持つガスアトマイズ粉末は、優れた充填密度と焼結特性を実現するが、比較的高価である。水アトマイズはより経済的であるが、形状は理想的でない。金属射出成形には、非常に微細なプラズマアトマイズ粉が好まれる。HDHおよびカルボニル鉄粉は、より高純度でより優れた特性を得るためにブレンドに使用される。

組成と特性

| プロパティ | 説明 |

|---|---|

| 構成 | 17-4PHステンレス鋼粉末は、その望ましい特性を付与する特定の化学構造を誇っています。主成分は鉄(Fe)で、通常粉末重量の約73%を占めます。耐食性の主要成分であるクロム(Cr)は、15.0~17.5%の範囲です。ニッケル(Ni)の含有量は3.0~5.0%で、強度と靭性に寄与している。銅(Cu)は、強度と被削性に影響するもう一つの元素で、3.0から5.0%に含まれる。マンガン(Mn)(約1.0%)は焼入れ性を高め、ケイ素(Si)(同じく約1.0%)は強度と耐酸化性を向上させる。析出硬化のために、少量のタンタル(Ta)とニオブ(Nb)(合わせて0.15%を超えない)が含まれる。 |

| 粒子特性 | 17-4PHパウダーは通常、特定の粒子特性を得るために様々な技術を用いて製造される。一般的な特徴は球状であり、流動性や充填密度の向上など、付加製造プロセスにおいていくつかの利点を提供する。粒度分布はもう一つの重要な側面です。製造業者は、D値表記を用いて分布を指定することができる。例えば、D10は10%の粒子が小さく、90%の粒子が大きい直径を示します。同様に、D50は粒子の直径の中央値を表し、D90は粒子の90%が小さく10%が大きい直径を意味します。粒子径は、付加製造部品の最終的な特性に大きく影響します。より微細な粉末は一般に、より滑らかな表面仕上げをもたらすが、流動性の問題から加工がより困難になる可能性がある。逆に、粗いパウダーは流動特性が良いが、表面仕上げが粗くなる可能性がある。 |

| 見かけ密度 | 見掛け密度とは、粒子間の空間を考慮した単位体積あたりの粉体質量のことです。見掛け密度は、粉体のハンドリングと保管の効率にとって極めて重要なパラメータです。17-4PHパウダーの場合、見掛け密度は通常5.0 g/cm³前後です。この値は、粒度分布や充填技術によって変化します。 |

| 流動性 | 流動性とは、粉体が自重や外力によってどれだけ容易に動くかを表す。積層造形プロセスでのスムーズな操作に不可欠である。一般に、球状の粒子は不規則な形状の粒子に比べて優れた流動性を示す。さらに、粒度分布も重要な役割を果たします。粒度分布が広い粉末は、大きな粒子と微細な粒子が分離しやすい偏析によって流動性に問題が生じる可能性があります。製造業者はしばしば流動性添加剤を使用したり、粒度分布を調整したりして、特定の印刷プロセス用にパウダーの流動性を最適化する。 |

| 機械的特性 | 17-4PHステンレス鋼粉末は、固形部品に加工した場合、ユニークな機械的特性の組み合わせを提供します。固溶化熱処理を施した状態では、高い延性と良好な機械加工性を示します。しかし、強度は比較的低い。17-4 PHの真価は析出硬化にある。この二次熱処理工程により、良好な耐食性を維持しながら、高い強度と硬度を得ることができる。引張強さ、降伏強さ、伸びの具体的な値は、選択された熱処理パラメータに依存します。通常、17-4 PHの部品は、1000 MPa (145 ksi)を超える引張強度と830 MPa (120 ksi)を超える降伏強度を達成することができます。 |

| 耐食性 | 鍛造の17-4 PHステンレス鋼と同様、パウダータイプも優れた耐食性を誇ります。クロムの存在は、腐食から下地金属を保護する不動態酸化層を提供します。このため、17-4 PHは、塩水、酸性、アルカリ性などの過酷な環境にさらされる用途に適しています。しかし、付加製造部品の表面仕上げが耐食性に影響することに注意することが重要である。一般に、表面仕上げが滑らかなほど耐食性は向上する。 |

| 溶接性 | 17-4PHステンレス鋼粉末は、様々な溶融溶接や抵抗溶接技術で良好な溶接性を発揮します。このため、付加製造された部品と他の 金属元素を接合することにより、複雑な部 品を作ることができる。しかし、溶接継手の完全性と特性を維持す るためには、適切な溶接手順と溶加材が極めて重 要である。 |

| 熱処理 | 熱処理は、17-4PHステンレス鋼粉末の潜在能力を最大限に引き出す上で重要な役割を果たします。典型的なプロセスは、溶体化焼鈍、次いで析出硬化です。固溶化熱処理では、材料を特定の温度に加熱し、所定の時間保持します。これにより、微細構造内の銅を多く含む析出物が溶解し、材料は柔らかく延性に富む。その後、急冷することで、この微細構造が準安定状態で凍結する。析出硬化では、溶体化した材料を低温に再加熱し、一定時間保持する。 |

の応用 ステンレススチール粉 17-4ph

| 産業 | 申し込み | 主な検討事項 |

|---|---|---|

| 航空宇宙 | 航空機用金具およびブレース タービンブレードと構造部品 ロケット・ミサイル部品 | 軽量かつ堅牢な構造を実現する高い強度対重量比 繰り返し応力がかかる部品に対する優れた耐疲労性 高温(600°Fまで)での機械的性質の保持 |

| 石油・ガス | ダウンホールツールおよび機器 バルブおよび坑口部品 化学処理部品 | ブライン、サワーガス、CO2 を含む過酷な坑内環境に対する卓越した耐食性 - 摩擦や摩耗を経験する部品に対する高い耐摩耗性 - 後加工やカスタマイズのための良好な加工性 |

| メディカル&デンタル | 手術器具およびインプラント 歯科補綴物および器具 | 体内に安全に埋め込むための生体適合性 精密な切断と操作を必要とする器具のための高い強度と硬度 滑らかで衛生的な表面のための優れた研磨性 |

| 発電 | 原子炉部品 蒸気タービンブレード バルブステムとウェアリング | 原子力環境における一般腐食割れおよび応力腐食割れに対する優れた耐性 長時間の高温応力下にある部品のための高い耐クリープ性 正確な操作と厳しい公差のための優れた寸法安定性 |

| 自動車&モータースポーツ | 高性能サスペンション・コンポーネント ギアとトランスミッション部品 軽量シャーシ・コンポーネント | 高い強度対重量比による車両重量の軽減と燃費の向上 一定の振動や衝撃荷重に耐える部品のための卓越した疲労強度 複雑なニアネットシェイプ製造のための優れた成形性 |

| 消費財・エレクトロニクス | 高級時計部品 高級カトラリーとツール スポーツ用品 | 明るく洗練された仕上げによる美的魅力 高強度・高硬度で耐摩耗性・耐久性に優れる。 複雑で詳細なデザインに適した加工性 |

仕様

17-4PHステンレス鋼粉末の代表的な仕様は以下の通り:

| パラメータ | 仕様 |

|---|---|

| 粒子径 | 10 - 45 μm |

| 見かけ密度 | 2.5 - 4 g/cc |

| タップ密度 | 4 - 6 g/cc |

| ホール流量 | <30秒/50g |

| 構成 | ASTM A564による |

| 不純物 | 低酸素、窒素 |

| 形 | 球形/不規則 |

| 表面積 | 0.1 - 1 m2/g |

添加剤製造にはより微細なパウダーが好まれ、プレスや焼結にはより粗いサイズのパウダーが使用される。高い密度は粉末の成形性を向上させ、良好な流動性は金型への充填を助ける。純度は介在物を減らし、耐食性と機械的特性を向上させます。

設計上の考慮事項

| デザインの特徴 | メリット | デメリット | 緩和戦略 |

|---|---|---|---|

| 壁厚 | 最適な強度のための完全な高密度化を促進 内部の気孔率を低減 応力集中点を最小化 | 複雑な機能の場合、設計の複雑さを制限することができる | 最小肉厚0.3~0.5mmを維持する。 製造性のための設計(DFM)の原則を活用し、達成可能な肉厚で所望の機能を実現する。 |

| アスペクト比 | 応力集中の緩和による構造的完全性の向上 積層造形プロセスにおけるパウダーフローを改善 | 高いアスペクト比は、反りやひび割れにつながる可能性がある | アスペクト比を最大8:1に制限する。 アスペクト比が高すぎるフィーチャーは、フィレット、リブ、または代替形状を組み込んで再設計することを検討する。 |

| 幾何学的特徴 | 積層造形で実現可能な幅広い設計の自由度 軽量で複雑なコンポーネントの作成が可能 | 内部チャンネルやサポートされていないフィーチャーは、製作が難しい場合がある。 | 積層造形設計(DFM)の原則を採用し、印刷可能な形状を最適化する。 サポートされていないフィーチャーの崩壊を防ぐため、印刷中にサポート構造を戦略的に利用する。 より厳しい公差を必要とするフィーチャーには、機械加工などの後処理技術を検討する。 |

| 表面粗さ | 部品は、粉体ベースの材料の性質により、固有の表面粗さを示すことがある。 | より粗い表面は、トライボロジー特性(摩擦と摩耗)に影響を与える可能性がある。 | 設計段階で希望する表面仕上げを指定する 研磨やビーズブラストなどの適切な後処理技術を選択し、目的の表面テクスチャーを実現する。 |

| 熱処理 | 析出硬化を利用して高強度と高硬度を実現 | 不適切な熱処理パラメータは、歪み、反り、機械的特性の低下につながる可能性があります。 | 熱処理プロセスを仮想的にシミュレートし、パラメータを最適化する。 熱処理サイクル中の厳格な品質管理手順の実施 |

| 残留応力 | 積層造形プロセスでは、部品に残留応力が発生する可能性があります。 | 高い残留応力は、亀裂や早期破損につながる可能性がある。 | 残留応力を最小化する印刷パラメータの最適化 必要に応じて、ストレス緩和のための温熱治療を行う |

加工方法

ステンレス鋼粉末17-4phを使用して完全に緻密な部品に統合することができます:

| 方法 | 詳細 |

|---|---|

| 金属射出成形 (MIM) | 複雑な金型に射出するために粉末を原料に結合する。 |

| 積層造形 | レーザー/電子ビームを使用し、粉末層を選択的に溶融して3D形状にする |

| 粉末鍛造 | 粉末プリフォームを高密度部品に成形し、熱間変形させます。 |

| 熱間静水圧プレス | 熱と静水圧を加えて粉体を固める |

| プレスと焼結 | パウダーを型に押し込み、焼結する。 |

MIMは最高の精度を提供し、複雑で小さな部品に最適です。AMは最大の設計自由度を提供します。鍛造は、優れた機械的特性を生み出します。HIPは、焼結ポロシティを回避します。プレス焼結は、低コストで優れた精度と特性を兼ね備えています。

加工中の温度、圧力、雰囲気、その他のパラメーターを適切に制御することは、望ましい微細構造と特性を達成するために非常に重要である。

サプライヤーと価格

ステンレス鋼粉末17-4phの主要サプライヤーには以下のものがある:

| サプライヤー | 価格帯 |

|---|---|

| カーペンター添加剤 | 1kgあたり$50~$120 |

| サンドビック・オスプレイ | $45〜$100/kg |

| プラクセア | 1kgあたり$40~$90 |

| ヘガネス | $60〜$140/kg |

| CNPCパウダー | 1kgあたり$30~$70 |

価格は純度、粉末の特性、製造方法、購入量によって異なる。研究開発用の少量注文は割高になり、大量生産用の大量注文はkgあたりのコストが低くなる。

設置および取り扱い

| アスペクト | 説明 | 安全上のご注意 |

|---|---|---|

| ストレージ | 直射日光や熱源を避け、涼しく乾燥した場所(理想的には25℃以下)に保管してください。 吸湿を防ぐため、容器は密閉しておくこと。吸湿は粉末の流動性に影響を与え、ダマになる可能性がある。 さらに湿気をコントロールするために、保管容器内に乾燥剤を使用することを検討する。 | 17-4PHステンレス鋼粉末は、強酸、塩基、酸化剤などの相容れない物質の近くには絶対に保管しないこと。 識別と在庫管理を容易にするため、すべての容器に材料の種類、受領日、ロット番号を適切にラベル付けする。 |

| 機器の互換性 | すべての処理装置(ホッパー、フィーダー、ミキサー)が、粉体を汚染しない適合性のある材料で作られていることを確認する。ステンレス鋼(304または316L)は、その耐食性から一般的な選択です。 粉体の完全性を損なうような摩耗や損傷の兆候がないか、定期的に機器を点検すること。 本格的な生産に先立ち、少量の粉末で試運転を行い、装置の機能や粉末の流動特性を確認する。 | 粉塵を発火させる可能性のある粉体取り扱い時の静電気放電(ESD)のリスクを最小限に抑えるため、接地と結合の手順を実施する。 異物や破片による粉体の汚染を防ぐため、作業環境を清潔に保つ。 |

| 個人用保護具(PPE) | 皮膚刺激やアレルギー反応を防ぐため、17-4PH ステンレス鋼粉末を扱う際は、ニトリルゴムやブチルゴ ムなどの非反応性素材の手袋を着用すること。 粉塵から目を保護するため、安全眼鏡またはフルフェイスシールドを使用すること。 粉塵濃度が高い環境で作業する場合は、空気中の粒子に対する最適な保護のために、P100フィルターを備えた適切な呼吸保護具を使用してください。 | カバーオールのような防護服を着用し、皮膚への曝露を最小限に抑える。 手袋を着用していても、粉末を取り扱った後は石鹸と水で手をよく洗うこと。 作業エリア全体に粉が付着するのを防ぐため、使い捨ての靴カバーを検討する。 |

| 流出と清掃 | 軽度のこぼれは、金属粉用に設計されたHEPAフィルター付き掃除機で掃除できる。 大きなこぼれの場合は、その場所を隔離し、空気中の粉塵を発生させないようにする。湿らせた布やモップを使った湿式洗浄を行い、粉塵の発生を最小限に抑える。 回収したパウダーは、地域の規則に従って廃棄してください。粉体は絶対に排水溝や環境に流さないでください。 | 汚染の拡大や潜在的な安全上の危険を防止するため、漏出物は常に速やかに清掃してください。 重大な漏出が発生した場合は、その区域から避難し、適切な要員に連絡して援助を求める。 |

| トレーニング | 17-4PH ステンレス鋼粉末の取り扱いに携わる要員に対し て、包括的なトレーニング・プログラムを実施する。トレーニングでは、適切な取り扱い方法、安全手順、緊急時対応手順、清潔な作業環境を維持することの重要性などを取り上げるべきである。 | 規則、資材取扱手順、安全プロトコルの変更を反映させるため、トレーニングプログラムを定期的に更新する。 この物質の取り扱いに関する従業員の能力を証明するために、トレーニング記録を維持すること。 |

オペレーション&メンテナンス

| タスク | 説明 | ストレージに関する考察 | 安全上のご注意 |

|---|---|---|---|

| ストレージ | |||

| - レシーブ | 到着後、コンテナに損傷や漏れの兆候がないか点検する。 | - 直射日光や熱源を避け、涼しく乾燥した場所(理想的には10℃~25℃)に保管してください。 | - 容器を取り扱う際には、手袋、安全眼鏡、防塵マスクを着用すること。 |

| - パッケージング | - 吸湿を防ぐため、容器は密閉しておく。 | - 粉末は、特定の条件下では可燃性または爆発性である可能性がある。静電気放電を防止するため、容器を取り扱う際には接地手順を実施する。 | |

| - 隔離 | 17-4PH 粉末の容器は、強酸、強塩基、酸化剤などの混 合禁止物質から分離する。 | – | – |

| タスク | 説明 | プロセスに関する考察 | 品質管理 |

|---|---|---|---|

| ハンドリング | |||

| - 譲渡 | 粉体の移送には、密閉式移送システムや接地式スクープなど、粉塵の発生を最小限に抑えるための適切な機器を使用する。 | - パウダーの流動性を低下させる可能性があるため、過度の取り扱いは避ける。 | - 定期的にパウダーフロー特性をモニターし、安定した印刷性能を確保する。 |

| - 混合/ふるい分け | 必要であれば、密閉式混合システムを使用し、粉体への曝露を最小限に抑える。汚染を防ぐため、ふるい分けは管理された環境で行う。 | - 混合手順とふるい分けパラメータの詳細な記録を維持する。 | - 定期的に粒度分析を行い、パウダーが望ましい仕様を満たしていることを確認する。 |

| - 予熱 | 一部の積層造形プロセスでは、パウダーベッドを予熱することで流動性を改善し、含水率を下げることができる。 | - 予熱の温度と時間については、メーカーの推奨に従ってください。 | - 各ビルドの予熱パラメータを監視し、記録する。 |

| タスク | 説明 | プロセスに関する考察 | 品質管理 |

|---|---|---|---|

| アディティブ・マニュファクチャリング | |||

| - ビルド・プロセス | - 17-4PHパウダーと選択したAM技術に固有の確立された印刷パラメータを遵守する。 | - 一貫した製造品質を確保するために、現場モニタリング技術(サーマルイメージング、メルトプールモニタリングなど)を使用することができる。 | |

| - 後処理 | 熱処理は、17-4PHステンレス鋼部品に所望の機械的特性を達成するために非常に重要です。 | - 強度と延性を最適化するため、17-4PHの確立された熱処理プロトコルに従うこと。 | - 完成した部品に機械的試験(引張試験、硬さ試験など)を実施し、設計仕様を満たしていることを確認する。 |

| タスク | 説明 | 検査 | 記録 |

|---|---|---|---|

| 品質保証 | |||

| - 目視検査 | 完成品を徹底的に目視検査し、亀裂、気孔、層間剥離などの表面欠陥を特定する。 | - 部品の複雑さやアプリケーションの要件に基づき、適切な検査技術を活用する(X線、CTスキャンなど)。 | - 欠陥の種類、場所、実施した是正処置(必要な場合)を含め、すべての検査所見を文書化する。 |

| - 寸法検査 | 部品の寸法が設計仕様に適合していることを確認する。 | - 正確な寸法チェックのために校正された測定器を利用する。 | - トレーサビリティのため、すべての寸法測定の記録を保持する。 |

選択 ステンレススチール粉 17-4ph サプライヤー

| ファクター | 説明 | 主な検討事項 |

|---|---|---|

| サプライヤーの評判 | 金属積層造形(AM)業界におけるサプライヤーの確立された実績 | AM用に17-4PHパウダーを供給した経験のある会社を探す。 顧客の声や業界の受賞歴を調べる。 ISO 9001(品質管理)やAS9100(航空宇宙品質)などの認証を確認する。 |

| パウダーの品質 | 粉末の化学組成、粒度分布(PSD)、流動性 | 粉末がASTM International(ASTM)やAerospace Material Specifications(AMS)などの関連する材料規格に適合していることを確認する。 PSDを特定のAM技術に合わせる(例えば、レーザー溶融はより微細な粉末を好む)。 安定した印刷結果を得るためには、良好な流動性を優先する。 |

| 品質管理手順 | サプライヤーが粉体の一貫性と純度を確保するための対策 | サプライヤー社内の粉末分析能力(発光分光分析、レーザー回折など)について問い合わせる。 ISO 17025(試験所の能力)のような認証を求める。 品質管理を維持するために、サプライヤーのロット・トレーサビリティ・システムについて尋ねる。 |

| 積層造形の専門知識 | サプライヤーがAMプロセスとそれが粉体性能に与える影響について理解していること。 | 特定の用途に適した粉末の選択についてアドバイスできる、AM専門チームを持つサプライヤーを探す。 17-4PHの熱処理最適化などの後処理サービスを提供するサプライヤーを検討する。 AMの課題に対して技術サポートやトラブルシューティングを提供できるサプライヤーと提携する。 |

| 価格と最小注文数量 (MOQ) | パウダー1kgあたりの価格と最低購入量 | ボリュームディスカウントを考慮し、異なるサプライヤーの価格を比較する。 送料や輸入関税の可能性も考慮すること。 プロジェクトのニーズに合わせたMOQを交渉します。 |

| 配送リードタイム | 注文後、サプライヤーが粉末を納品するまでの時間 | プロジェクトのスケジュールと潜在的な生産の遅れを考慮する。 サプライヤーの在庫状況や、急ぎの注文に対応できるかどうかを問い合わせる。 必要であれば、迅速輸送のオプションを検討する。 |

| カスタマーサービス | サプライヤーの対応と問い合わせに対する意欲 | サプライヤーの営業および技術チームとのコミュニケーションのしやすさを評価する。 継続的なサポートのために専任のアカウントマネージャーを提供しているサプライヤーを探す。 サプライヤーが安全データシート(SDS)や分析証明書(COA)を含む明確な文書を提供していることを確認する。 |

17-4PHパウダーの利点と限界

| メリット | 制限事項 |

|---|---|

| 優れた強度と耐食性: 17-4PHパウダーは、高い強度と優れた耐食性を兼ね備えています。そのため、耐久性と過酷な環境に耐える能力の両方が求められる用途に最適です。アディティブ・マニュファクチャリング(AM)に使用される他のステンレス鋼粉末と比較して、17-4PHはバランスの取れた特性で支持されており、様々な産業で汎用性の高い選択肢となっています。 | 後処理の要件: AMに使用されるいくつかの材料とは異なり、17-4PH部品は、最適な機械的特性を得るために、熱間静水圧プレス(HIP)や熱処理などの後処理工程が必要です。これは、製造工程に複雑さとコストの余分な層を追加します。 |

| 費用対効果: 金属粉末の中で最も安価な選択肢ではありませんが、17-4PHは、AMに使用されるよりエキゾチックな合金と比較して、コスト面で大きな利点を提供します。そのため、卓越した性能が必要だが、極端な特性が重要でない用途では、より予算に見合った選択肢となる。 | 取り扱いと保管の課題: 17-4PHパウダーは、その微粒子サイズと反応性の性質から、吸湿とパウダーの劣化を防ぐために、慎重な取り扱いと管理された雰囲気での保管が必要です。このため、特殊な設備と取り扱い手順が必要となり、全体的なコスト面への考慮が加わります。 |

| デザインの自由度と柔軟性: 17-4PH粉末の大きな利点は、AM技術との互換性にある。これにより、従来の製造方法では困難または不可能であった複雑な形状を持つ、複雑で軽量な部品を作成することができます。この設計の自由度は、様々な用途における革新と機能最適化の扉を開きます。 | 溶接と機械加工性: 17-4PHは優れた特性を持つが、固有の 強度と加工硬化特性により、溶接や機械加工が 困難な場合がある。そのため、部品の組立や最終仕上げに溶接や機械加工を伴う後工程が必要な場合には、制約が生じることがある。 |

| 確立された実績: 17-4PHは、様々な産業で成功裏に使用されてきた歴史があります。この実績により、エンジニアや設計者は、この材料の性能と信頼性に自信を持つことができます。AMにおける17-4PH粉末の既存のデータと確立された加工技術は、よりスムーズな開発と生産工程に貢献します。 | 極限環境下での使用制限: 17-4PHは驚異的な強度と耐食性を誇りますが、特別に過酷な環境での用途には最適な選択ではないかもしれません。極端な高温または低温を必要とする場合、または非常に攻撃的な化学薬品にさらされる場合は、他のより特殊な材料の方が適している場合があります。 |

よくあるご質問

17-4PHステンレスパウダーの典型的な用途は何ですか?

17-4PHは、航空宇宙、石油・ガス、自動車、医療、食品加工、および高強度、硬度、耐食性を必要とするその他の要求の厳しい用途で一般的に使用されている。

17-4PHを使用した金属射出成形には、どのようなパウダー特性が推奨されますか?

MIMの場合、原料への粉末の高充填と良好な金型充填を可能にするため、d50が8~15ミクロンで、良好な流動性(ホールフローレートが20秒/50g前後)を有する球状粉末を使用することが好ましい。

17-4PHパウダーを使用した場合、耐食性はどのように最大化されますか?

十分なクロム含有量(>15%)、低不純物レベル、析出物のない均質な微細構造により耐食性が向上する。固溶化熱処理後に急冷することで、炭化物を溶解し、最良の耐食性を得ることができる。

典型的な17-4PHの熱処理手順と各工程の目的は?

17-4PHは、1900°Fで溶体化処理した後、水冷して析出物を溶解させ、350°Fで調整し、850°Fで時効処理することで、硬度、強度、靭性を最適に組み合わせた微細分散析出物を生成する。

17-4PHパウダーの保管や取り扱いにはどのような注意が必要ですか?

17-4PHは可燃性金属粉であるため、酸素や着火源から離れた、低温で乾燥した不活性雰囲気での保管が必要である。粉末を取り扱う際は、火災、火花、吸入を防止するため、適切な接地、換気、PPE を使用する必要があります。

結論

17-4PHステンレス鋼粉末は、その優れた特性バランスにより、効率的な粉末冶金処理方法により、要求の厳しい産業用途の重要部品の製造を可能にします。17-4PH粉末の適切な選択と加工は、最終用途の要件に合わせた熱処理と組み合わされ、最適化された性能をもたらす。17-4PHの加工ノウハウと入手可能性が向上し続ければ、従来の溶製材や鋳造材に代わって、17-4PHの用途が拡大するだろう。

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末