積層造形用ステンレス鋼粉末

目次

ステンレス鋼粉末 は、従来の金属製造では比類のない付加技 術を用いた複雑形状の印刷を可能にします。このガイドでは、ステンレスパウダーの調達に役立つ合金の種類、粒子仕様、特性データ、価格に関する洞察と比較について説明します。

ステンレス鋼粉末の紹介

ステンレス鋼粉が提供する主な能力:

- 複雑な軽量部品の製造

- 優れた耐食性を実現

- 迅速なプロトタイピングとカスタマイズが可能

よく使われる合金は以下の通り:

- 304L - 優れた耐食性でコストパフォーマンスに優れる

- 316L - モリブデン添加による優れた耐食性

- 17-4PH - 高強度、最も硬いステンレス粉末

本ガイドは、ステンレスパウダーを選択する際の留意点を示している:

- 合金組成と製造方法

- 機械的特性試験データ

- 粒度分布に関する推奨事項

- 形態、流量、見かけ密度

- 数量に基づくサプライヤー価格範囲

- 耐食性の比較

- ソリッド・バーストックと比較した長所と短所

- 印刷パラメータの最適化に関するFAQ

ステンレス鋼粉末組成物

表1 は、ステンレス鋼粉末合金の主要元素添加量別の組成を示し、粉末メーカーによって多少の違いがある:

| 合金 | 主な合金元素 |

|---|---|

| 304L | Cr、Ni |

| 316L | Cr、Ni、Mo |

| 17-4PH | Cr、Ni、Cu |

炭化物の析出を防ぎ、耐食性と溶接性を維持するため、304Lと316Lでは炭素を制限(≤0.03%)している。

17-4PHは炭素量が多く、マルテンサイト硬化熱処理により強度が向上する。

機械的特性と試験方法

| プロパティ | 説明 | 試験方法(規格) | アディティブ・マニュファクチャリング(AM)における重要性 |

|---|---|---|---|

| 見かけ密度 | ゆるく圧縮されていない状態の単位体積当たりの粉体の質量 | ASTM B922 | AMプロセスにおける粉末の流動性と扱いやすさに影響する |

| 流動性 | 粉粒体の重力下での流れやすさ | ASTM B2132 | AM造形における充填密度と粉末層の均一性に影響する |

| タップ密度 | 標準化されたタッピング・ルーティン後の粉末密度 | ASTM B854 | 粉体充填効率の基本的な評価を提供 |

| グリーン密度 | 焼結前の粉末成形体の密度 | ASTM B970 | AM部品の最終密度と寸法精度について |

| 焼結密度 | 焼結後の粉末体の密度 | ASTM B962 | AM部品で望ましい機械的特性と耐食性を達成するために重要なこと |

| 粒度分布 | 粉体集団に存在するサイズの範囲 | ASTM B822 | 粉末の流動性、充填挙動、AM部品の最終的な微細構造への影響 |

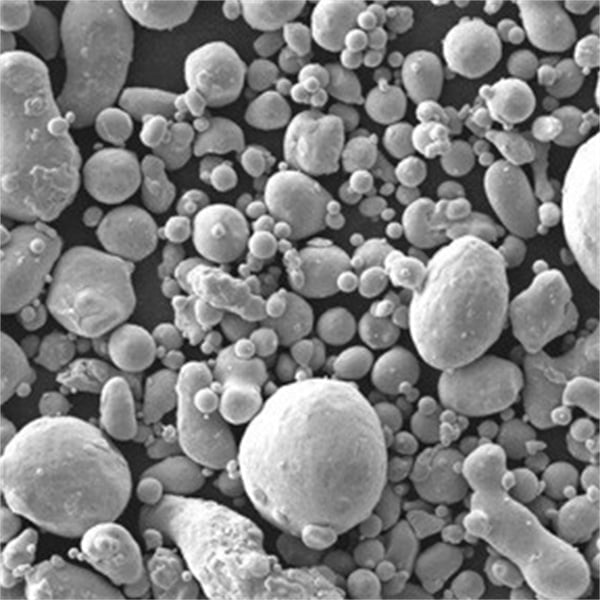

| 粒子形状 | 個々の粉末粒子の形態学的特性(球状、角状など) | 走査型電子顕微鏡 (SEM) | 充填密度、粒子間結合、流動性について |

| 表面粗さ | 粉体粒子表面の微視的変化 | 原子間力顕微鏡 (AFM) | 粒子間の結合や焼結挙動に影響を与える可能性がある。 |

| 化学組成 | 粉末原料の元素構成 | 蛍光X線 (XRF) | 最終的な材料特性、耐食性、特定用途への適合性を決定する。 |

| 引張強度 | 粉末冶金(PM)試験片が引き離される前に耐えられる最大応力 | ASTM E8 | 高い耐荷重性を必要とする用途に不可欠 |

| 降伏強度 | PM試験片が塑性変形を示す応力レベル | ASTM E8 | 材料の弾性限界の理解と永久変形の予測に重要 |

| 伸び | 引張試験でPM試験片が破断するまでの長さの増加率。 | ASTM E8 | 材料の延性、破断せずに変形する能力を示す。 |

| 圧縮強度 | PM試験片が圧縮荷重下で破砕前に耐えられる最大応力 | ASTM E9 | 圧縮力がかかる用途に不可欠 |

| 硬度 | 硬い物体による圧痕に対する材料の抵抗力。 | ASTM E384 | 耐摩耗性と表面特性 |

| 疲労強度 | PM試験片が繰り返し荷重と除荷のサイクルの下で、破壊せずに耐えられる最大応力 | ASTM E466 | 繰り返し応力を受ける部品にとって重要 |

| 破壊靭性 | 材料の亀裂伝播抵抗能力 | ASTM E399 | 突然の故障が許されないセーフティ・クリティカルなアプリケーションに重要 |

ステンレス鋼粉末の粒度に関する推奨事項

| 申し込み | 粒子径の中央値 (D₅₀) | 粒度分布(PSD) | 形 | 主な検討事項 |

|---|---|---|---|---|

| 金属積層造形(レーザー溶解、電子ビーム溶解) | 15-45ミクロン | 狭い(D₅₀を中心にタイトな分布) | 球形 | – 流動性: 球状の粒子は流れやすく、安定した層形成を可能にする。- 梱包密度: 粒子が小さいほど密に詰めることができ、最終製品の空隙率を減らすことができる。- 表面仕上げ: 極めて微細な粒子(10ミクロン未満)は、表面粗さの原因となる。- レーザー吸収: 粒子径はレーザー吸収効率に影響を与え、溶融挙動に影響を与える。 |

| 金属射出成形(MIM) | 10-100ミクロン | ブロード(充填および焼結のためのより広い分布) | 不規則 | – パウダーフロー: 不規則な形状がかみ合うことで、射出成形時のパウダーフローが改善されます。- 梱包密度: より広い粒度分布は、より良いパッキングを可能にし、焼結時の収縮を減少させる。- 焼結効率: 粒子が大きいと、完全な焼結が妨げられ、機械的特性に影響を及ぼす可能性がある。- 脱バインダー: 粒子が大きく、分布が広い場合、脱バインダー剤が捕捉され、空隙が残留する可能性がある。 |

| プラズマ・スプレー | 45~150ミクロン | ブロード(MIMに類似) | 不規則 | – 耐衝撃性: 粒子が大きいと、最終コーティングの耐衝撃性が向上する。- 蒸着効率: 不規則な形状は、機械的なかみ合わせを高め、塗膜の密着性を向上させる。- スプラットの形態学: 粒子径はスプレー中のスプラット形成に影響し、コーティングの微細構造に影響を与える。- リコータビリティ: より広い分布は、平滑で層状のコーティングを作る能力を向上させるかもしれない。 |

| 溶射(高速酸素燃料、デトネーションガン) | 45~250ミクロン | ブロード(MIMに類似) | 不規則 | – 堆積率: 粒子が大きいため、成膜速度が速い。- 粒子速度: 高速プロセスでは、飛行中の破砕を最小限に抑えるため、頑丈な粒子が必要です。- コーティング密度: 粒度分布が広いと、より緻密なコーティングが可能になるが、粒子径も充填効率に影響する。- 耐酸化性: 粒子径を大きくすると表面積が小さくなり、耐酸化性が向上する可能性がある。 |

| 積層造形(バインダージェッティング) | 10~50ミクロン | ナロー(レーザー溶融に類似) | 球形 | – 解決: 粒子を小さくすることで、印刷部品の細部の特徴をより細かくすることができます。- グリーン・ストレングス 粒子径と粒度分布は、未焼成部分の強度に影響する。- バインダーの互換性: 粒子の表面積は、バインダーの接着性と印刷適性に影響する。- 水分感受性: 非常に微細なパウダーは吸湿しやすく、ハンドリングに影響を与える可能性がある。 |

粉末の形態、流量、密度

| プロパティ | 説明 | 粉体加工における重要性 |

|---|---|---|

| 粉末の形態 | 個々の粉末粒子のサイズ、形状、表面特性。 | 形状は、積層造形(AM)における充填密度、流動性、レーザー吸収性に大きく影響します。理想的には、表面が滑らかな球状粒子が最良の充填密度と流動特性を提供します。しかし、アトマイズプロセスによってばらつきが生じることがあります。ガスアトマイズパウダーはより球状になる傾向があり、水アトマイズパウダーはより不規則で、飛び散ったような形態を示します。さらに、サテライト(大きな粒子に付着した小さな粒子)やサテライトのような表面の特徴は、流動を妨げ、AMにおけるレーザー溶融挙動に影響を与える可能性がある。 |

| 粒度分布(PSD) | 粉体バッチ内の粒子径のばらつきを統計的に表したもの。通常、累積分布曲線として、または特定のパーセンタイル(例えば、d10 - 10%の粒子がこのサイズより小さい、d50 - 中央粒径)を報告することによって表される。 | PSDはパウダーベッドパッキングにおいて重要な役割を果たし、AMパーツの最終的な密度と機械的特性に影響を与えます。安定した充填とレーザー溶融深度を得るには、中央値(d50)が明確に定義された狭いPSDが好ましい。逆に、分布が広いと、ハンドリング中の偏析(大きな粒子と微細な粒子が分離する)やAMプロセスでの不均一な溶融につながる可能性があります。 |

| 見掛け密度 & タップ密度 | * 見掛け密度:見掛け密度:容器に自由に注いだときの単位体積あたりの粉体の質量。* タップ密度:標準化されたタッピングまたは振動プロトコール後の密度。 | これらの特性は粉体の充填挙動を反映し、粉体の効率的な取り扱いや保管に極めて重要である。見掛け密度は緩い充填状態を表し、タップ密度は機械的攪拌によって達成される高密度の充填状態を表す。これらの値の差はカー角と呼ばれ、流動性の間接的な指標となる。カー角が小さい(見掛け密度に近いタップ密度が高い)粉末ほど、優れた流動特性を示します。 |

| 流量 | 粉体がオリフィスやホッパーを重力で流れる速度。 | AMや金属射出成形(MIM)のような様々な粉末加工技術において、安定した材料供給には流量が重要です。良好な流動性は、スムーズな粉末層の形成を保証し、造形プロセス中の混乱を回避します。不規則な粒子形状、サテライトの存在、および含水率は、流動性を妨げる可能性があります。製造業者は、粉末の流動性を改善するために、潤滑剤のような流動性添加剤を採用することが多い。 |

| 粉体密度 | 粒子間の空隙を除いた、固体粒子自体の単位体積あたりの粉末の質量。 | 粉末密度は、特定のステンレス鋼組成に固有 の材料特性である。これは、焼結または溶融後の最終製品で達成可能な密度に影響する。通常、粉末密度が高いほど、最終製品の密 度が高くなり、機械的特性が向上する。 |

ステンレスパウダー価格

| ファクター | 説明 | 価格への影響 |

|---|---|---|

| グレード | ステンレス鋼の種類。3桁の数字(304、316L、 17-4PHなど)で表される。鋼種によって耐食性、強度、成形性が異なる。 | 耐食性を高めるためにモリブデンを添加した316Lのような高グレードのステンレス鋼粉末は、304のような基本的なグレードと比較して、一般的に割高な価格で取引される。 |

| 粒子径と分布 | 粉末粒子の大きさと均一性。ミクロン(μm)またはメッシュサイズ(ふるいの直線インチあたりの開口数)で測定され、粒子径は最終製品の特性や製造工程に大きく影響する。 | より微細なパウダー(より小さいミクロン/より高いメッシュサイズ)は、一般的に、より狭い粒度分布を達成するために必要な追加処理のため、よりコストがかかります。しかし、より微細なパウダーは、3Dプリントパーツの複雑なディテールやより滑らかな表面仕上げを可能にします。 |

| 表面積 | 粒子径と密接な関係があるのは、単位重量あたりの粉体粒子の総表面積である。表面積が大きい粉体は反応性が高く、より厳格な取り扱いプロトコルを必要とする傾向がある。 | 高表面積のパウダーは、汚染や吸湿を防ぐために特別な取り扱いや保管が必要となるため、追加コストが発生する場合がある。 |

| 製造工程 | ステンレス鋼粉末の製造方法。一般的な手法には、噴霧化 (ガスまたは水) や化学気相成長法 (CVD) がある。 | アトマイズプロセスは一般に、より確立されたコスト効率に優れたものであるのに対し、CVDはより微細で純粋な粉末が得られるが、高価格帯となる。 |

| 純度 | 粉末の化学組成は、不要な元素の存在を最小限に抑えている。 | 酸素や窒素などの不純物が少ない高純度パウダーは、製造管理が厳しくなるため、コストが高くなることが多い。 |

| 球体形態学 | 粉末粒子の形状。球状粒子は、優れた流動特性と充填密度を提供し、印刷適性と材料利用率の向上につながります。 | 球状のステンレス鋼粉末は、不規則な形状の粒 子に比べて加工工程が増えるため、一般的に高価で ある。 |

| 数量 | ステンレス鋼粉末の購入量。 | 大量購入は通常、サプライヤーが提供するスケールメリットにより、大幅な価格引き下げの恩恵を受ける。 |

| 市場の変動 | クロムやニッケルなどの原料の世界的な需給動向は、ステンレ ス鋼原料の基本価格に大きな影響を与える。 | 需要が高まったり、サプライチェーンが混乱したりすると、ステンレス鋼粉末の価格が上昇することがある。 |

| サプライヤー | 粉体メーカーの評判と専門知識。厳格な品質管理を行う老舗ブランドは、知名度の低いサプライヤーに比べ、価格が若干高くなる場合があります。 | 評判の良いサプライヤーは、技術サポートや材料認証などの追加サービスを提供することが多く、多少の価格プレミアムを正当化することができる。 |

ステンレスパウダー耐食性

| プロパティ | 説明 | 耐食性への影響 |

|---|---|---|

| クロム含有量 | ステンレス鋼の耐食性の鍵となる元素。酸素に触れると表面に目に見えない薄い酸化クロム層を形成し、さらなる酸化(錆)を防ぐバリアとして機能する。 | クロムの含有量が高いほど(通常10.5%以上)、耐食性に優れる。ステンレス鋼粉末のグレードによってクロム含有量は異なり、特定の環境に対応しています。 |

| モリブデン | 金属に深い穴を開ける局部的な腐食である孔食に対する耐性を向上させるために添加されることが多い。モリブデンは、特に塩化物を含む環境(海水など)において、酸化クロム層の安定性を高める。 | モリブデン含有ステンレス鋼粉末は、海洋用途、塩化物を含む化学処理、および高塩分環境に最適です。 |

| ニッケル | 特に高温環境において、全体的な耐食性に寄与する。ニッケルは不動態酸化皮膜の安定性を維持し、還元性酸に対する耐性を向上させる。 | ニッケル含有ステンレス鋼粉末は、高温の酸性環境または高圧蒸気を伴う用途に適している。 |

| 粉末製造法 | 粉末の製造工程は、その微細構造、ひいては耐食性に影響を及ぼす可能性がある。一般的な方法であるガスアトマイズは、粒子内に酸素を閉じ込め、局所的な腐食を引き起こす可能性がある。 | 水アトマイズのような内部酸化を最小限に抑える方法で製造された粉末を選択すれば、腐食性能を高めることができる。 |

| 多孔性 | 粉末粒子を結合させるプロセスである焼結は、最終製品に微小な気孔を残すことがある。この気孔が汚染物質や水分を捕捉すると、腐食の起点となる可能性がある。 | 最適化された粒度分布と適切な焼結パラメータを持つ粉末を選択することで、気孔率を最小限に抑え、耐食性の向上につながります。 |

| 表面仕上げ | 完成部品の表面形状は、環境との相互作用のしやすさに影響します。表面が粗いと、汚染物質や水分が付着しやすくなり、腐食のリスクが高まります。 | 研磨や特定の製造技術によって達成可能な、より滑らかな表面仕上げは、これらの潜在的な部位を最小限に抑えることによって耐食性を高める。 |

| 粒度 | 焼結部品内の個々の金属粒の大きさは、腐食挙動に 影響を与える。一般に、粒径が細かいほど腐食剤に対する透過性が低いため、耐食性に優れる。 | 焼結時に微細な粒子構造を実現するために最適化された粉末を選択することで、部品の耐食性を高めることができる。 |

長所と短所:パウダーとソリッド・バーストックの比較

表7

| メリット | デメリット | |

|---|---|---|

| ステンレススチール・パウダー | 複雑な形状 | より高いコスト |

| 優れた耐食性 | 後処理 | |

| 軽量化 | 印刷パラメータの最適化 | |

| ステンレス・ソリッド・バー | 費用対効果 | 形状制限 |

| 空室状況 | はるかに重い | |

| 加工性 | 材料廃棄物 |

一般的に、ステンレス鋼粉末は、耐食性 と軽量化が重要な少量生産の複雑な部品に 対して、高い価格を正当化している。棒材は、生産量の多い単純な形状の部品に適しています。

よくあるご質問

表8 - よくある質問

| よくあるご質問 | 答え |

|---|---|

| テストレポートを見直すべきか? | はい、粉の認証データを徹底的に精査してください |

| どのような大きさの粉末から始めるべきですか? | 25-45 ミクロンの堅牢な印刷 |

| 一貫性に影響を与える要因は何か? | 原料粉末の製造技術がばらつきに影響 |

| 最初にどれくらいのパウダーを買えばいいですか? | 印刷工程を検証するために小規模から始める |

表9 - アプリケーションに焦点を当てたアドバイス

| よくあるご質問 | 答え |

|---|---|

| 食品用ステンレス機器の印刷パラメータはどのように調整すればよいですか? | 低表面粗さに最適化し、すき間をなくす |

| 船舶用部品の気孔率を低減する後処理は? | 耐食性を最大化するために、熱間静水圧プレスを考慮する。 |

| 耐荷重部品の降伏強度を最大にする合金は? | 17-4PH析出硬化ステンレス製 |

| 高温炉部品に最適なステンレス粉末は? | 316Lパウダーは耐酸化性に優れている |

シェアする

フェイスブック

ツイッター

LinkedIn

WhatsApp

電子メール

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末