二ホウ化チタン粉末

目次

二ホウ化チタン(TiB2)は、航空宇宙、防衛、自動車、製造などの産業における要求の厳しい用途に適した、ユニークな特性の組み合わせを持つ先進的なセラミック材料です。この記事では 二ホウ化チタン粉その主な特徴、製造方法、さまざまな分野での現在の用途と新たな用途を含む。

二ホウ化チタン粉末の概要

二ホウ化チタンは、チタンとホウ素からなる耐火性セラミック化合物である。化学式はTiB2。ここでは、この先端材料の主な特徴を簡単にご紹介します:

キー・プロパティ

- 極度の硬度 - モース硬度9~9.5

- 室温および高温での高い強度

- 優れた熱伝導性と電気伝導性

- 低熱膨張係数

- 優れた耐食性と耐酸化性

- ケミカル・アタックに対する高い耐性

- 低密度 - 4.5 g/cm3

生産方法:

- 自己増殖型高温合成(SHS)

- 二酸化チタンと炭化ホウ素の反応

- 二酸化チタンと酸化ホウ素の還元

- CVD、ゾル-ゲルなどの他の方法もある。

一般的なフォーム:

- パウダー

- ホットプレス部品

- 溶射コーティング

- 複合配合

産業への応用:

- 切削工具および摩耗部品

- エンジン部品

- 熱管理システム

- 弾道装甲システム

- 原子力応用 -エレクトロニクスとセンサー

- 3Dプリンティングの新たな用途

これらの卓越した特性は、二ホウ化チタンを合成するために使用される結晶構造、化学量論、および加工条件に起因する。これらの側面を詳しく見てみよう:

組成と結晶構造

二ホウ化チタンは、チタン原子の平面とホウ素のグラファイト状のネットが交互に並ぶ単純な六角形の結晶格子を持つ。この配置により、ユニークな電気的、熱的、機械的特性が生まれる。

元素組成

二ホウ化チタン粉末は、重量%で以下の元素組成を有する:

- チタン - 69.96%

- ホウ素 - 30.04%

このチタンとホウ素の正確な2:1のモル比は、最適な特性に必要な化学量論的TiB2化合物の形成を可能にする。

結晶構造

二ホウ化チタンの六方晶単位胞の寸法は以下の通りである:

- a = b = 3.028 Å

- c = 3.228 Å

チタン原子とホウ素原子は強い共有結合で結ばれている。この層状配列により、二ホウ化チタンは優れた基底面強度を持つと同時に、層間での金属のような電気伝導性を実現している。

格子パラメータ

高純度二ホウ化チタン粉末は、以下の格子定数を有するべきである:

- a = 3.029 Å

- c = 3.229 Å

- C/Aレシオ = 1.066

- セル体積 = 23.06 Å3

格子の寸法を注意深くモニターすることは、その間の品質チェックに役立つ。 二ホウ化チタン粉 相の純度を確保し、二次相の形成を防ぐ。

主な特性と特徴

結晶構造、化学量論、加工条件の組み合わせにより、二ホウ化チタン粉末は過酷な環境に適した独自の多機能特性を持つ。

機械的特性

| プロパティ | 価値 |

|---|---|

| 硬度 | 28-35 GPa |

| 破壊靭性 | ~5 MPa√m |

| 曲げ強度 | 500~650MPa |

| 圧縮強度 | >2000MPa以上 |

| ヤング率 | 515-560 GPa |

二ホウ化チタンの極めて高い硬度、高強度、適度な破壊靭性により、高い磨耗、摩耗、侵食、荷重条件に耐えることができます。

物理的性質

| プロパティ | 価値 |

|---|---|

| 密度 | 4.5 g/cm3 |

| 融点 | 2980°C |

| 熱伝導率 | 60-120 W/mK |

| 電気伝導率 | 107 Ω-1cm-1 |

| 熱膨張係数 | 8.3 x 10-6 K-1 |

耐火性、高導電性、低膨張率の特性により、二ホウ化チタンは極端な熱条件や熱サイクルに耐えることができます。

化学的性質

| パラメータ | 評価 |

|---|---|

| 耐酸化性 | 1000℃まで優れた性能を発揮 |

| 耐食性 | 不活性、非濡れ性 |

| 耐酸性/耐アルカリ性 | ほとんどの酸/塩基に耐える |

これらの化学的特性により、二ホウ化チタンは反応環境やプロセス条件下でも保護されます。

この機械的、物理的、化学的特性の稀有なブレンドが、二ホウ化チタンを特殊な用途で評価させている。

製造方法 二ホウ化チタン粉末

このような高度な用途に適した二ホウ化チタン粉末は、従来のセラミック粉末加工技術では製造できない。この超高温化合物を合成するには、特殊な非平衡プロセスが必要である。

自己増殖型高温合成

SHS法では、チタンとホウ素前駆体間の発熱性の高い酸化還元反応により、2000℃以上の温度で二ホウ化チタンを生成する。二酸化チタンとホウ素粉末の混合物は局所的な加熱で発火し、反応物を二ホウ化チタン生成物に変換する燃焼前線を維持する。SHSの利点は、形成時間が短いこと、シングルステップ合成であること、結晶子サイズが20~50nmの微細な粉末であることである。

削減プロセス

TiB2粉末は、TiO2原料をホウ素/炭素源とともに1800~2200℃で還元することにより、さまざまな方法で製造することができる:

- マグネシウムによる金属熱還元

- 酸化ケイ素による珪素熱還元

- アルミニウムを介したアルミノサーマル還元

- 真空中での炭素熱還元とホウ素熱還元

その他のプロセス

ゾル-ゲル、CVD、プラズマ合成などの追加技術も、ナノスケールや超微細な二ホウ化チタン粉末を調製するために研究されている。

脱凝集、粉砕、分級による適切な後処理により、用途に応じた粒子径と粒度分布が得られます。

製品仕様

商業用および研究用の二ホウ化チタン粉末は、アプリケーションのニーズを満たすために標準化された品種とカスタマイズされた品種があります:

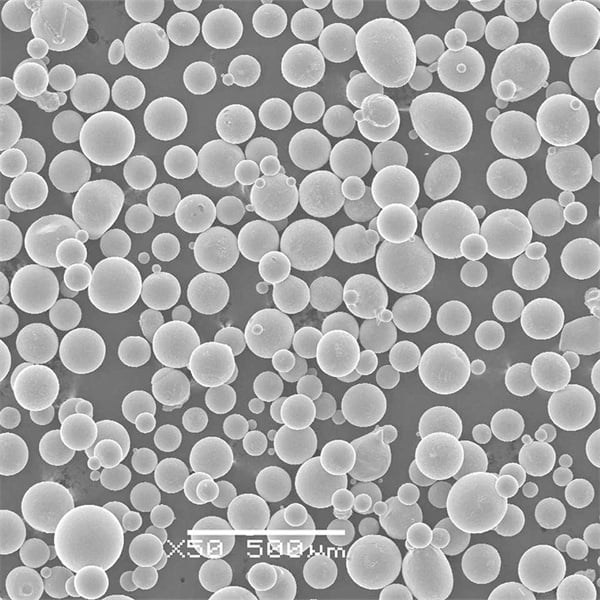

サイズ

- ナノパウダー:粒子径 < 100 nm

- 超微粉:粒子径0.1~1μm

- 微粉末:粒子径1~10μm

- 粗粉:粒子径 > 10 μm

形態学

- 球状、角状、薄片状、樹枝状粒子

- 凝集度

純度グレード

- 研究グレード - >= 92-98% TiB2

- 技術等級 - >= 94% TiB2

- 工業用 - >= 96-99% TiB2

表面積

- 低表面積~1~5 m2/g

- 高表面積 5-25 m2/g

カスタマイズ

- ドーパント添加 - Ta、Nb、TiCなど

- 複合配合

- 希望する粒度分布

純度、密度、粒子特性は最終製品の品質に直接影響します。

価格

二ホウ化チタン粉末価格

料金は、以下の条件によって異なる:

- 純度グレード

- 生産規模

- 粒子特性

- 仕様の希少性

- 購入量

価格に影響を与える要因:

- 原材料費

- エネルギー集約型加工

- 特殊な非平衡技術

- 複数の後処理ステップ

- 特別な取り扱いおよび発送手順

コスト削減のアプローチ:

- 低純度グレードのパウダーへの切り替え

- 割引価格での購入数量の増加

- TiB2粉末の代わりにTiとBの前駆体ミックスを購入する

サプライヤー

高度な人工セラミック材料として、二ホウ化チタン粉末の大規模な生産者は世界的に少ない。代表的なサプライヤーは以下の通り:

主要メーカー

- H.C.スタルク - ドイツ

- マテリオン - 米国

- 3M - 米国

- 日本ニューメタルズ - 日本

その他のサプライヤー

- スタンフォード・アドバンスト・マテリアルズ - 米国

- エッジテック産業 - 英国

- マイクロンメタルズ - 米国

- ナノシェル - 米国

二ホウ化チタンの用途

二ホウ化チタン粉末の優れた特性の組み合わせは、様々な産業分野の特殊用途に適しています:

TiB2の切削工具への応用

二ホウ化チタンは非常に硬く、強度が高く、熱伝導率が高く、耐薬品性に優れているため、切削工具のチップやその他の摩耗部品の製造に最適です。

TiB2切削工具仕様

| パラメータ | 価値 |

|---|---|

| 硬度 | 32-35 GPa |

| 横方向の破断強度 | 600 MPa |

| 破壊靭性 | 4-6 MPa√m |

| 最高使用温度 | 800-1000°C |

TiB2工具使用条件

- 高速加工 > 100 m/min

- 機械的な衝撃や振動による切断の中断

- 低クーラントまたはドライ加工環境

機械加工に適している

- 高研磨材 - CFRP、MMC、ニッケル合金

- 航空宇宙グレードのアルミニウム、チタン、超合金

- 硬化鋼 - 工具鋼、ステンレス鋼、超鋼

他の工具材料に対する利点

- タングステンカーバイドの4倍の硬度

- アルミナ製工具よりも優れた耐摩耗性

- 700℃以上でcBN工具より高い強度

- SiC、Si3N4セラミックと比較して優れた化学的不活性

TiB2切削工具製品

- 複雑形状のインデックス可能インサート

- ソリッドエンドミルとドリルビット

- カスタムツール形状

このように、二ホウ化チタンは、より長い寿命、より高い生産性、適切な被削材の拡大により、工具コストの利点を示しています。

アーマー・アプリケーション

低密度と高強度・高硬度を併せ持つTiB2は、脅威から人および車両を守るための効率的な弾道装甲材料として機能する。

TiB2アーマータイル仕様

| パラメータ | 価値 |

|---|---|

| 面積密度 | 25-40 kg/m2 |

| 硬度 | 28-32 GPa |

| 曲げ強度 | > 450MPa |

| FSPの弾道限界 > 1000 m/s |

TiB2による車体設計

- 装甲車両用ERAタイル

- RHAスチール&ファイバーメタルラミネートバック

- CFRPフェースシートを用いた複合サンドイッチ構造

ボディアーマー・インサート

- 硬質セラミックプレート

- ソフトアーマーベスト

- ダメージ耐性によりマルチヒットが可能

メリット

- アルミナアーマーに対して2倍の低密度

- SiC製品よりも低コストで軽量

- モノリシック・セラミックスとは異なるマルチヒット・プロテクション

このように、TiB2は、人が持ち運びできる装備品や戦闘車両向けに、より軽量で強力な装甲ソリューションを可能にする。

熱管理アプリケーション

優れた熱伝導性と高い温度安定性、耐性を併せ持つ二ホウ化チタンは、極端な温度環境や腐食環境における熱管理部品として有用である。

TiB2ヒートスプレッダー

| スペック | 価値観 |

|---|---|

| 熱伝導率 | 60-100 W/mK |

| 最高使用温度 | 1000°C |

| CTE | 7.6 x 10-6 K-1 |

産業と用途

- マイクロエレクトロニクス - Cu/Alインターフェース付きICヒートシンク

- 集光型ソーラー発電所 - 中央レシーバー

- 宇宙船 - 燃焼室、ロケットノズル

- 原子力 - トカマク炉のプラズマ対向機器

他の素材にはない利点

- Cu/Moベースのヒートシンクより軽量

- AlやSS合金よりも高い温度に耐える。

- 炭化物よりも優れた導電性と不活性度

- ダイヤモンドや熱分解黒鉛よりも低コスト

このように二ホウ化チタンは、高出力システムの熱流束を管理するための複合材料のような熱特性を提供する。

金属-マトリックスおよびセラミック複合材料

二ホウ化チタンは、その高い強度対密度比と化学的適合性により、金属、金属間、セラミック複合材料の製造に魅力的な添加物である。

TiB2強化金属基複合材料

| マトリックス | 特性が向上 |

|---|---|

| マグネシウム | 硬度、剛性、耐クリープ性 |

| アルミニウム | 強度、硬度、耐摩耗性 |

| チタン合金 | 高温強度 |

20-40%の体積分率のTiB2を添加することで、大幅な強化が可能になる。

TiB2セラミック複合材料

| コンポーネント | 目的 |

|---|---|

| SiC、TiB2 | 熱保護システム |

| Al2O3, TiB2 | 切削工具 |

| ZrB2, TiB2 | 炉のエレメント |

TiB2は他の硬質セラミックスとの相溶性に優れているため、特性を調整した複合材料の製造が可能である。

メリット

- 高温強度の向上

- 剛性を高めながら密度を低減

- 摩耗用途向けに硬度を向上

- 熱間加工部品の熱伝導性が向上

の比較評価 二ホウ化チタン粉末

二ホウ化チタンは魅力的な特性を持っていますが、アプリケーションの要件とコストの制約に基づいて選択する必要があります。以下は、代替品に対するTiB2の重み付けである:

工具材料との比較

| パラメータ | TiB2 | 世界会議 | cBN | PCD |

|---|---|---|---|---|

| 硬度 | 第1回 | 2位 | 3位 | 第4回 |

| 破壊靭性 | 3位 | 第1回 | 第4回 | 2位 |

| 熱伝導率 | 2位 | 第4回 | 3位 | 第1回 |

| 耐酸化性 | 2位 | 3位 | 第4回 | 第1回 |

| コスト | 2位 | 第1回 | 第4回 | 3位 |

二ホウ化チタンは、硬度と温度特性の最適なバランスを低価格で実現している。

アーマーセラミックスとの比較

| パラメータ | TiB2 | Al2O3 | SiC | B4C |

|---|---|---|---|---|

| 密度 | 2位 | 第4回 | 3位 | 第1回 |

| 硬度 | 2位 | 3位 | 第1回 | 第4回 |

| 強さ | 2位 | 3位 | 第1回 | 第4回 |

| コスト | 3位 | 第1回 | 第4回 | 2位 |

予算に敏感でありながら性能重視の装甲プロジェクトでは、TiB2が経済的な保護を提供します。

耐火性金属との比較

| パラメータ | TiB2 | モ | タ | Nb | |

|---|---|---|---|---|---|

| 密度 | 第1回 | 3位 | 2位 | 第4回 | |

| 強さ | 2位 | 第4回 | 3位 | 第1回 | |

| 融点 | 3位 | 2位 | 第1回 | 第4回 | |

| 熱膨張 | 第1回 | 3位 | 第4回 | 2位 | |

| コスト | 第4回 | 2位 | 3位 | 第1回 |

二ホウ化チタンは、いくつかの熱的・物理的特性において超高温金属と有利に競合する。

運転条件を注意深く分析することで、TiB2がコスト差を考慮した他の材料選択に対して十分な利点をもたらすかどうかを特定することができる。

TiB2粉末の利点と限界

他の先端素材と同様、二ホウ化チタンは大きな利点を提供する一方で、使用法や取り扱いに関しても一定の課題を抱えている:

二ホウ化チタン - 利点

- 耐摩耗性に優れた硬度

- 幅広い温度範囲で高い強度

- 熱衝撃とサイクルに耐える

- 酸性/アルカリ性環境において化学的に不活性

- より軽量な装甲とエンジンが可能に

- ダイヤモンド、cBNなどに比べて経済的。

二ホウ化チタン - デメリット

- 損傷耐性に乏しい脆性材料

- 機械加工や衝撃で欠けやすい

- 高温処理が必要

- 金属やセラミックとの接合は難しい

- 1000℃以上で急速に酸化する

- サプライヤーの制限と高コスト

緩和戦略

- 酸化防止と潤滑のために適切なコーティングを施す。

- ナノ構造を保持するために無加圧焼結と融合焼結を選択する

- 靭性を向上させるために、NiやCuのような延性相の補強材を使用する。

- 接合に適切な接合層または勾配を採用する。

- 本質的な脆さを相殺する複合材料の活用

二ホウ化チタンは、その能力が制限を上回る場合に選択的に利用することで、最適な性能を発揮する。

よくあるご質問

ここでは、二ホウ化チタン粉末に関するよくある質問にお答えします:

二ホウ化チタン粉末とは何ですか?

二ホウ化チタン(TiB2)粉末は、チタンとホウ素からなるセラミック材料です。非常に硬く、融点が高いことで知られています。

二ホウ化チタン粉末の主な特性は?

二ホウ化チタン粉末の特徴は、高い硬度、優れた耐摩耗性、高い融点(約2980℃)、良好な導電性である。

二ホウ化チタン粉末の一般的な用途は?

二ホウ化チタン粉末は、切削工具、装甲材料、耐摩耗性コーティング、複合材料の強化材など、さまざまな用途に使用されている。

二ホウ化チタン粉末は有毒ですか?

二ホウ化チタン粉末は、適切に取り扱えば一般的に安全であると考えられている。しかし、多くの微粉末と同様、吸入や皮膚への接触を避けるため、取り扱いには注意が必要です。工業環境においては、適切な安全予防措置に従うべきである。

二ホウ化チタン粉末は3Dプリンティングに使用できますか?

そう、二ホウ化チタン粉末は、3Dプリンティングを含む積層造形の分野で使用されている。強度が高く、耐摩耗性のある部品やコンポーネントを作成するために使用できます。

二ホウ化チタン粉末はどのように製造されるのですか?

二ホウ化チタン粉末は通常、炭素の存在下で二酸化チタンと酸化ホウ素を高温で反応させる炭素熱還元と呼ばれるプロセスで製造される。

切削工具に二ホウ化チタン粉末を使用する利点は何ですか?

二ホウ化チタンはその硬度と耐摩耗性で知られ、切削工具の素材として優れています。鋭利な刃先を長期間維持できるため、工具を頻繁に交換する必要が少なくなります。

二ホウ化チタン粉末は高価ですか?

二ホウ化チタン粉末は、そのユニークな特性と製造工程により、他の材料と比較して比較的高価な場合があります。コストは純度や粒子サイズによって異なります。

二ホウ化チタン粉末は航空宇宙用途に使用できますか?

はい、二ホウ化チタン粉末は航空宇宙用途、特にタービンブレードやノズルのような高温と耐摩耗性が要求される部品に使用されています。

二ホウ化チタン粉末は導電性ですか?

はい、二ホウ化チタンは導電性なので、硬度と導電性の両方が必要な用途に適しています。

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末