真空誘導溶解

目次

概要 真空誘導溶解

真空誘導溶解(VIM)は、冶金産業において洗練された不可欠なプロセスであり、主に高品質の金属合金を製造するために使用されます。真空下で金属を溶解することにより、この方法はガスや不純物による汚染のリスクを最小限に抑え、優れた材料特性をもたらします。航空宇宙、医療機器、高性能エンジニアリング部品など、高純度と特定の合金組成が重要な産業で広く採用されています。

真空誘導溶解を理解する

真空誘導溶解は、電磁誘導を利用して真空密閉環境で金属を加熱・溶解する。真空条件は、最終製品の欠陥の原因となる酸素、窒素、水素の存在を低減します。このプロセスにより、製造される金属が優れた機械的特性、高純度、制御された組成を持つことが保証されます。

主要コンポーネントとプロセス

- 誘導炉:交流電流を使って電磁場を作り、金属に熱を誘導する。

- 真空チャンバー:誘導炉を密閉し、溶解が真空または不活性雰囲気で行われるようにする。

- 電源:誘導加熱に必要な電力を供給する。

- 冷却システム:適切な温度を維持し、オーバーヒートを防ぐ。

真空誘導溶解の利点

- 高純度:汚染物質を除去し、非常に純粋な金属を生成します。

- 正確なコントロール:合金組成の精密な制御が可能。

- 優れた機械的特性:材料の強度、延性、総合的な性能を高める。

- 汎用性:幅広い金属と合金に適している。

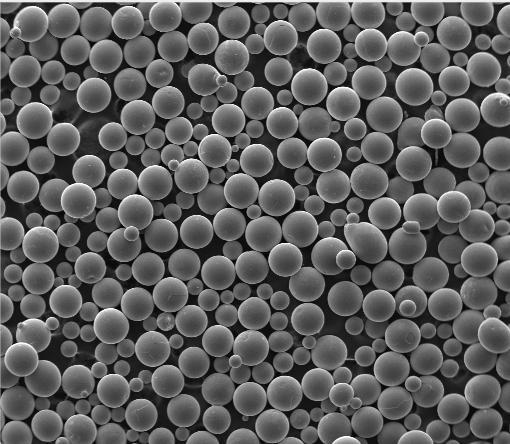

金属粉末の種類 真空誘導溶解

一般的な金属粉末とその用途

| 金属粉末 | 構成 | プロパティ | アプリケーション |

|---|---|---|---|

| ニッケル合金625 | Ni、Cr、Mo、Nb | 高強度、耐食性 | 航空宇宙、海洋、化学処理 |

| チタン合金 Ti-6Al-4V | Ti、Al、V | 高い強度対重量比、生体適合性 | 医療用インプラント、航空宇宙 |

| コバルト・クロム合金 | Co、Cr、Mo | 耐摩耗性、生体適合性 | 歯科および整形外科用インプラント |

| インコネル718 | Ni、Cr、Fe、Nb、Mo | 高温耐性、強度 | ガスタービン、原子炉 |

| ステンレススチール316L | Fe、Cr、Ni、Mo | 耐食性、良好な溶接性 | 医療機器、食品加工 |

| アルミニウム合金7075 | Al、Zn、Mg、Cu | 高強度、軽量 | 航空宇宙、スポーツ用品 |

| 工具鋼 H13 | Fe、Cr、Mo、V | 高い靭性、耐摩耗性 | ダイカスト、押出金型 |

| 銅合金 C18200 | 銅、クロム | 高導電性、耐食性 | 電気部品、溶接電極 |

| マグネシウム合金 AZ91D | Mg、Al、Zn | 軽量、良好なキャスタビリティー | 自動車、エレクトロニクス |

| タンタル | ピュアタ | 高融点、耐食性 | 化学処理、エレクトロニクス |

真空誘導溶解の応用

真空誘導溶解は、高い完全性と特定の材料特性を必要とする部品を製造するために、様々な産業で利用されています。主な用途をいくつかご紹介します:

| 産業 | 生産部品 |

|---|---|

| 航空宇宙 | タービンブレード、エンジン部品 |

| メディカル | インプラント、手術器具 |

| 自動車 | 高性能エンジン部品 |

| エレクトロニクス | 導電性材料、半導体部品 |

| エネルギー | タービン部品、原子炉部品 |

仕様、サイズ、等級、規格

真空誘導溶解で製造された金属粉末や部品を扱う場合、品質と性能を確保するために特定の規格や仕様を遵守することが極めて重要です。以下は一般的な仕様の概要です:

| 素材 | 仕様 | サイズ | グレード | 規格 |

|---|---|---|---|---|

| ニッケル合金625 | ASMB446、AMS5666 | 各種サイズ | UNS N06625 | ISO9001、As9100 |

| チタン合金 Ti-6Al-4V | アストレムF136、アムス4911 | 各種サイズ | グレード5 | ISO 5832-3、ASM F136 |

| ステンレススチール316L | A240, A276 | 各種サイズ | UNS S31603 | ISO 9001、ASM A276 |

| インコネル718 | ASMB637、AMS5663 | 各種サイズ | UNS N07718 | ISO9001、As9100 |

| 工具鋼 H13 | A681, AISI H13 | 各種サイズ | グレードH13 | ISO 9001、ASM A681 |

の長所と短所を比較する 真空誘導溶解

| メリット | デメリット |

|---|---|

| 高純度:不純物や欠陥の少ない金属を生産。 | コスト:初期設定と運用コストが高い。 |

| 管理された雰囲気:ガスなどの混入を最小限に抑える。 | 複雑さ:熟練したオペレーターと精密な制御システムを必要とする。 |

| 汎用性:幅広い金属と合金に使用可能。 | スケール:他の方法に比べてバッチサイズが限定されている。 |

| 強化されたプロパティ:金属の機械的特性と性能を向上させる。 | メンテナンス:真空システムと誘導炉の定期的なメンテナンスが必要。 |

主要サプライヤーと価格詳細

真空誘導溶解によって製造される金属粉末や部品を調達する際には、サプライヤーの評判、品質基準、価格設定を考慮することが不可欠である。ここでは、いくつかの注目すべきサプライヤーを要約します:

| サプライヤー | 所在地 | 製品紹介 | 価格(概算) |

|---|---|---|---|

| ATIメタルズ | アメリカ | ニッケル合金、チタン合金 | $50〜$200/kg |

| カーペンター・テクノロジー | アメリカ | 特殊合金、ステンレス鋼 | $40〜$180/kg |

| サンドビック・マテリアル・テクノロジー | スウェーデン | ステンレス鋼、高性能合金 | $30〜$150/kg |

| VSMPO-AVISMA | ロシア | チタン合金 | $60〜$220/kg |

| H.C.スタルク・ソリューションズ | ドイツ | 耐火金属、先端合金 | $70〜$250/kg |

真空誘導溶解の利点と限界

メリット

- 純度と品質:VIMの最も大きな利点のひとつは、高性能用途に不可欠な極めて純度の高い金属を生産できることである。

- 精密な合金組成:このプロセスでは、合金元素を正確に制御することができるため、最終製品が正確な仕様に適合することが保証される。

- 機械的特性の向上:VIMによって製造された金属は、強度、靭性、耐疲労性、耐腐食性が向上するなど、優れた機械的特性を示すことが多い。

制限事項

- 高いコスト:真空誘導溶解のセットアップおよび運用コストはともに高く、小規模企業や少量生産にとっては障壁となりうる。

- 複雑な操作:このプロセスでは、高品質の生産に必要な条件を維持するために、熟練したオペレーターと高度な制御システムが必要とされる。

- バッチサイズ:生産可能なバッチのサイズは、他の溶解プロセスと比べて小さいことが多く、生産能力が制限されることがある。

比較 真空誘導溶解 他の溶解プロセスとともに

| パラメータ | 真空誘導溶解 | 電気アーク溶解 | 空気誘導溶解 |

|---|---|---|---|

| 純度 | 高い | 中程度 | 低い |

| コスト | 高い | 中程度 | 低い |

| コンポジションのコントロール | 素晴らしい | グッド | フェア |

| バッチサイズ | 小~中 | 中~大 | 大型 |

| 機械的特性 | スーペリア | グッド | フェア |

よくあるご質問

| 質問 | 答え |

|---|---|

| 真空誘導溶解とは? | 真空誘導溶解は、電磁誘導を利用して真空密閉環境で金属を溶解し、高純度合金を製造するプロセスである。 |

| なぜ真空を使うのですか? | 真空にすることで、金属の不純物や欠陥の原因となる酸素、窒素、水素などのガスの存在を減らすことができる。 |

| VIMを使用して溶融できる金属の種類は? | ニッケル、チタン、コバルト、ステンレス鋼など、さまざまな金属をVIMを使って溶かすことができる。 |

| VIMはどのような業界でよく使われていますか? | 航空宇宙、医療、自動車、エレクトロニクス、エネルギー産業では、高性能部品の製造にVIMを使用するのが一般的だ。 |

| 他の溶解プロセスと比較して、VIMを使用する利点は何ですか? | VIMは、他の溶解プロセスと比較して、より高い純度、より優れた合金組成の制御、および優れた機械的特性を提供します。 |

| VIMの使用に制限はありますか? | たしかに、VIMは熟練したオペレーターと精密な制御システムを必要とし、コスト高で複雑な場合がある。また、VIMは通常、バッチサイズが小さい。 |

シェアする

フェイスブック

ツイッター

LinkedIn

WhatsApp

電子メール

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事

Met3DPについて

最新情報

製品

3Dプリンティングと積層造形用金属粉末