3D-printtypen

Inhoudsopgave

Met 3D-printen, ook wel additive manufacturing genoemd, kunnen fysieke objecten worden gemaakt door materialen laag voor laag af te zetten op basis van een digitaal 3D-model. Er zijn veel verschillende 3D-printtechnologieën en materialen waaruit u kunt kiezen, afhankelijk van de toepassingsvereisten. Deze uitgebreide gids onderzoekt de meest voorkomende 3d printen typen, hun belangrijkste kenmerken, geschikte toepassingen en voor- en nadelen om u te helpen bij het selecteren van de juiste 3D-printmethode.

Overzicht van de belangrijkste 3D-printmethoden

Hier is een vergelijking van de meest populaire 3D-printtechnologieën en -materialen die beschikbaar zijn:

| 3D-afdruktype | Materialen | Sleuteleigenschappen | typische applicaties |

|---|---|---|---|

| Gesmolten afzettingsmodellering (FDM) | Thermoplastische kunststoffen zoals PLA, ABS, PETG | Lage kosten, goede sterkte | Prototyping, hobbymatig printen |

| Stereolithografie (SLA) | Fotopolymeren, harsen | Uitstekende nauwkeurigheid en oppervlakteafwerking | Sieraden, tandheelkundige modellen |

| Selectief lasersinteren (SLS) | Nylon, metaalpoeders | Goede mechanische eigenschappen | Functionele prototyping, tooling |

| Multi Jet Fusion (MJF) | Nylon-kunststof | Hoge productiviteit, kracht | Massaproductie |

| Binder jetting | Metaal, zand, gipspoeders | Groot bouwformaat, hoge printsnelheden | Gietpatronen, mallen |

| Materiaal jetting | Fotopolymeren | Mogelijkheid om op meerdere materialen te printen | Medische modellen, kunst |

Deze tabel geeft een overzicht van de belangrijkste 3D-printtechnologieën, de gebruikte materialen, hun kenmerken en typische toepassingen. Lees verder voor een gedetailleerder onderzoek van elk 3D-printtype.

Gesmolten afzettingsmodellering (FDM)

Fused Deposition Modeling (FDM) is de meest voorkomende en betaalbare 3D-printtechnologie die zowel door hobbyisten als professionals wordt gebruikt.

Hoe FDM 3D-printen werkt

FDM-printen werkt door een thermoplastisch filament tot een semi-vloeibare toestand te verwarmen en dit laag voor laag op het printbed aan te brengen. Terwijl de lagen worden afgezet, smelten ze samen en stollen ze om het uiteindelijke 3D-object te produceren.

Belangrijkste componenten van een FDM 3D-printer:

- Printkop – extrudeert het gesmolten plastic

- Printbed – biedt een statische basis om objecten op te printen

- Filament – de grondstof, geleverd als een spoel van plastic draad

- Besturingssysteem – begeleidt de printkop om het plastic nauwkeurig af te voeren

De meest gebruikte filamentmaterialen zijn:

- PLA (polymelkzuur) – Gemakkelijk te printen, sterkste materiaal voor FDM

- ABS (acrylonitril-butadieen-styreen) – Enigszins flexibel, duurzaam plastic

- PETG (polyethyleentereftalaatglycol) – Combineert de kracht van ABS met de helderheid van PLA

Voordelen van FDM-printen

Goedkoop: Zowel de printers als de materialen zijn zeer betaalbaar in vergelijking met andere 3D-printtechnologieën. Hobbyistische printers beginnen bij slechts een paar honderd dollar.

Eenvoudige bediening: FDM-printers zijn eenvoudig te installeren en te gebruiken. Er is geen complexe nabewerking nodig voor de voltooide afdrukken.

Keuze van materialen: Er zijn veel soorten filamenten beschikbaar: kunststoffen, composieten, flexibele materialen en zelfs oplosbare dragers.

Beperkingen van FDM-afdrukken

Lagere resolutie: De laaghoogte bedraagt ongeveer 0,1 – 0,3 mm, wat resulteert in een trapsgewijs effect op hellingen en bochten.

Zwakke verbinding tussen de lagen: Lagen kunnen onder spanning delamineren omdat er geen chemische fusie tussen de lagen plaatsvindt.

Beperkte geometrieën: FDM kan geen ingesloten holtes of ondersnijdingen maken, omdat er ondersteuningsmateriaal nodig is.

kromtrekken: Thermoplastische materialen zoals PLA en ABS krimpen tijdens het afkoelen, waardoor kromtrekken aan de hoeken ontstaat.

FDM-printerfabrikanten

Enkele van de toonaangevende fabrikanten van FDM 3D-printers zijn onder meer:

- MakerBot

- Ultimaker

- Prusa-onderzoek

- FlashForge

- Verhoog 3D

- CraftBot

Er zijn ook veel 3D-printerkits voor hobbyisten, zoals Creality en Artillery, die een grote waarde bieden.

FDM-afdruktoepassingen

Prototyping – Ideaal voor het snel herhalen van ontwerpprototypes en proof-of-concepts.

Onderwijs – FDM 3D-printers zijn populair op scholen en hogescholen voor onderwijs.

Gereedschap – Kan worden gebruikt voor het printen van mallen, armaturen, geleiders en andere productietools.

Hobbyistisch afdrukken – Liefhebbers gebruiken FDM om modellen, cosplay rekwisieten, miniaturen, gadgets en meer te maken.

Onderdelen voor eindgebruik – Kan worden gebruikt voor de productie van definitieve onderdelen, het meest geschikt voor componenten die geen hoge nauwkeurigheid of oppervlakteafwerking vereisen.

Stereolithografie (SLA) afdrukken

Stereolithografie (SLA) is een vorm van 3D-printen waarbij gebruik wordt gemaakt van fotopolymeren die stollen bij blootstelling aan ultraviolet licht. SLA kan zeer nauwkeurige en gladde onderdelen maken, waardoor het ideaal is voor gedetailleerde modellen, sieraden, tandheelkundige aligners en medische apparaten.

Hoe SLA-afdrukken werkt

SLA-printen begint met een vat met vloeibare fotopolymeerhars. Een laserstraal traceert elk laagpatroon op het harsoppervlak, waardoor de blootgestelde gebieden verharden. Het bouwplatform gaat omhoog om de bedrukte laag van het vat te scheiden en verse hars eronder te laten stromen voor de volgende laag.

Belangrijkste componenten van een SLA-printer:

- UV-laser – hardt hars selectief laag voor laag uit

- Harsvat – bevat de vloeibare polymeerhars

- Bouwplatform – stijgt nadat elke laag is afgedrukt

- Harstank – slaat de hars op en levert deze

Veelgebruikte SLA-harsen zijn onder meer:

- Standaard fotopolymeren – Nauwkeurige, matig sterke onderdelen

- Duurzame en flexibele harsen – Voor robuustere onderdelen

- Gietbare harsen – Schoon uitbranden voor metaalgieten

Voordelen van SLA 3D-printen

Uitstekende nauwkeurigheid – Kan zeer gedetailleerde onderdelen produceren met gladde oppervlakken tot een laagresolutie van ~0,025 mm.

Geweldige mechanische eigenschappen – Geprinte objecten zijn isotroop en hebben een sterkte die vergelijkbaar is met spuitgietonderdelen.

Verscheidenheid aan harsen – Kan harseigenschappen kiezen van stijf tot flexibel en zelfs biocompatibel.

Geen steunen nodig – Het harsvat biedt constante ondersteuning tijdens het printen, waardoor complexe geometrieën mogelijk zijn.

Beperkingen van SLA-afdrukken

Kleinere bouwvolumes – SLA-printers hebben over het algemeen kleinere maximale afdrukformaten (< 1 kubieke voet).

Nabewerking vereist – Geprinte onderdelen moeten worden gereinigd en uitgehard onder UV-licht.

Harstoxiciteit – Sommige fotopolymeren bevatten gevaarlijke ingrediënten en irriterende stoffen.

Hars kosten – Materialen zijn aanzienlijk duurder dan FDM-filament.

Populaire SLA-printermerken

Toonaangevende fabrikanten van SLA 3D-printers zijn onder meer:

- Formlabs

- Peopolie

- Anycubic

- Phrozen

- Crealiteit

- Elegoo

Velen bieden zowel hobbyisten als professionele SLA 3D-printers aan.

Toepassingen van SLA-afdrukken

Juwelen – Uitstekend geschikt voor het maken van zeer gedetailleerde sieraden en masterpatronen.

Tandheelkundig – Wordt gebruikt voor de vervaardiging van chirurgische geleiders, orthodontische modellen en aligners.

Modelbouw – Zeer nauwkeurige architectonische modellen, miniaturen en actiefiguren.

Medische apparaten – Geschikt voor op maat gemaakte prothesen, implantaten en levensechte anatomische modellen voor chirurgen.

Patronen gieten – Door middel van investeringsgieten kunnen metalen eindgebruiksonderdelen worden geproduceerd uit SLA-harspatronen.

Selectief lasersinteren (SLS)

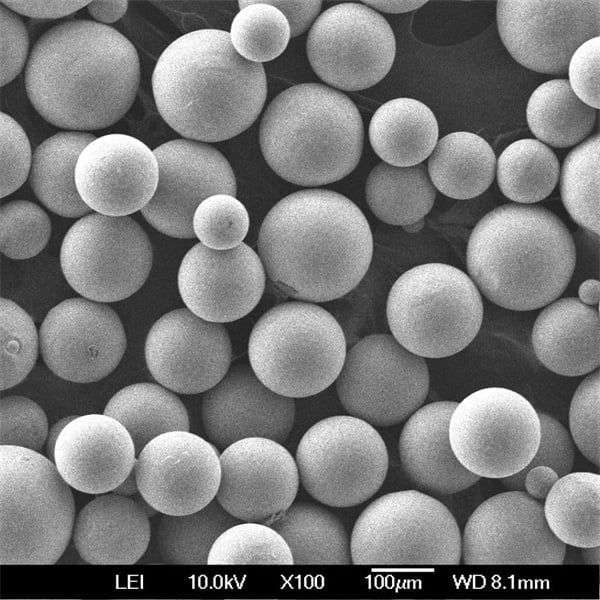

Selectief lasersinteren (SLS) maakt gebruik van een laser om poedervormig materiaal te smelten en 3D-objecten te produceren. In SLS-printers kan een ruime keuze aan plastic-, metaal-, keramiek- en composietpoeders worden gebruikt om functionele prototypes en eindgebruiksonderdelen te creëren.

Hoe SLS 3D-printen werkt

SLS-printen vindt plaats in een kamer gevuld met poedermateriaal. Een laser smelt en smelt de poederkorrels selectief samen waar nodig op basis van het 3D-model. Vervolgens gaat het printplatform omlaag, waardoor er een nieuwe laag poeder overheen kan worden gerold. Deze cyclus herhaalt zich totdat het volledige object in het poederbed is ingebouwd.

Belangrijkste componenten van SLS-printers:

- CO2-laser – smelt selectief poedermateriaal

- Poederbed – slaat het grondstofpoeder op en levert het

- Roller – verspreidt vers poeder voor elke laag

- Warmtelamp – verwarmt poeder voor tot net onder het smeltpunt

Veel voorkomende SLS-materialen zijn onder meer:

- Nylon (PA 12) – Meest gebruikte plastic voor sterke, duurzame onderdelen

- Aluminide – Nylon-aluminium composietfilament, bootst metaal na

- TPU, PEBA – Flexibele materialen voor rubberachtige componenten

- PEEK, PEKK – Hoogwaardige thermoplastische materialen, hitte- en chemicaliënbestendig

- Roestvrij staal – Voor metalen onderdelen met hoge sterkte

Voordelen van SLS-afdrukken

Functionele krachtonderdelen – Bijna isotrope eigenschappen maken functionele prototypes en onderdelen voor eindgebruik mogelijk.

Complexe geometrieën – Zelfdragende vormen en roosterstructuren zijn mogelijk door printen in poederbed.

Keuze van materialen – SLS kan diverse metalen, kunststoffen, polymeren, composieten en keramiek verwerken.

Geen steunen nodig – Het omringende poeder zelf fungeert als ondersteuning tijdens het printen.

Nadelen van SLS-afdrukken

Ruwe oppervlakken – Poedergebaseerd printen resulteert in een korrelige oppervlakteafwerking die een secundaire afwerking vereist.

Grote uitrusting – SLS-printers zijn aanzienlijk omvangrijker en zwaarder dan andere technologieën.

Materiaalkosten – Poedermaterialen zijn duurder in vergelijking met filament.

Nabewerking – Niet-gefuseerd poeder moet vóór gebruik van de afgedrukte onderdelen worden verwijderd.

SLS-printerfabrikanten

Prominente SLS 3D-printerbedrijven zijn onder meer:

- 3D-systemen

- EOS

- Farsoon

- Prodways

- Ricoh

- Deelbot

- Sintratec

Zowel industriële als desktop SLS-printers zijn nu beschikbaar.

Toepassingen van SLS-printen

Functionele prototypering – Wordt gebruikt om werkmodellen te maken voor pasvorm-, assemblage- en prestatietests.

Productiehulpmiddelen – Print productielijnmallen, armaturen, inspectiemeters, enz.

Onderdelen voor eindgebruik – De lucht- en ruimtevaart- en automobielindustrie gebruiken SLS om afgewerkte componenten te maken.

Biomedisch – SLS kan op maat gemaakte implantaten, steigers en medische hulpmiddelen maken.

Architectuur – Gedetailleerde schaalmodellen van gebouwen, topografie en terrein gemaakt via SLS-printen.

Multi Jet Fusion (MJF)-technologie

Multi jet fusion (MJF) is een door HP ontwikkeld poederbed 3D-printproces. Het maakt gebruik van een reeks inkjetprintkoppen om selectief smelt- en detailleringsmiddelen op de poederlagen aan te brengen. MJF maakt productieve en schaalbare productietoepassingen met uitstekende onderdeelkwaliteit mogelijk.

Hoe MJF 3D-printen werkt

Het MJF-printproces vindt plaats in een poederbedkamer die sterk lijkt op SLS. Inkjetprintkoppen plaatsen selectief fuseermiddel daar waar het onderdeel moet stollen. Dit wordt onmiddellijk gevolgd door een detailleringsmiddel dat de randdefinitie en de gladheid van het oppervlak verbetert. Het poeder wordt vervolgens opnieuw gecoat en de cyclus herhaalt zich totdat het volledige object is afgedrukt.

Belangrijkste componenten van MJF-printers:

- Reeks thermische inkjetprintkoppen van HP

- Poederbed voor het vasthouden van nylon-kunststofpoeder

- IR-lampen om poederbed voor te verwarmen

- Roller om verse poederlagen te verspreiden

MJF-printers gebruiken uitsluitend PA12-nylonpoedermateriaal dat verkrijgbaar is in verschillende kwaliteiten met eigenschappen zoals verbeterde elasticiteit, sterkte-gewichtsverhouding en meer.

Voordelen van MJF 3D-printen

Hoge productiviteit – Zeer hoge printsnelheden maken massaproductie van onderdelen voor eindgebruik mogelijk.

Uitstekende mechanische eigenschappen – Delen zijn gelijk aan of groter dan spuitgegoten nylon met isotrope eigenschappen.

Hoge details – Afdrukken hebben een goede functiedefinitie en oppervlakteafwerking, direct uit de printer.

Schaalvoordelen – De productiekosten van MJF dalen aanzienlijk bij hogere volumes.

Beperkingen van MJF-technologie

Enkel materiaal – Momenteel beperkt tot nylonplastic, hoewel er composieten worden ontwikkeld.

Grote uitrusting – MJF-printers hebben een aanzienlijke voetafdruk en zijn zwaar.

Nabewerking – Niet-gefuseerd poeder moet vóór gebruik van de afgedrukte onderdelen worden verwijderd.

Hoge initiële kosten – MJF 3D-printers van industriële kwaliteit hebben aanzienlijke kosten.

MJF-printermodellen

HP heeft momenteel drie MJF-printermodellen:

- HP Jet Fusion 3200/4200 – Voor prototyping en productie in kleine oplages

- HP Jet Fusion 5200 serie – Geoptimaliseerd voor productie op volledige schaal

- HP Metal Jet S100 – Voor volumeproductie van metalen onderdelen

Toepassingen van MJF 3D-printen

Massa-aanpassing – Ideaal voor efficiënte batchgroottes variërend van 10 tot 1000 identieke onderdelen.

Automobiel – Wordt gebruikt voor het vervaardigen van mallen, armaturen, vloeistofsysteemcomponenten, koplampen en meer.

Consumentengoederen – Massaproductie van eindgebruikonderdelen voor elektronica, schoenen, huishoudelijke artikelen, sportartikelen, enz.

Industriële fabricage – Print productielijngereedschap zoals transportbandbeschermers, montagebevestigingen, mallen en fabrieksvloerapparatuur.

Binder Jetting-technologie

Bij Binder Jet 3D-printen wordt gebruik gemaakt van vloeibaar bindmiddel dat selectief wordt afgezet om poederdeeltjes met elkaar te verbinden. Het maakt het snel en betaalbaar printen van grote metalen of zandvormcomponenten voor industrieel gebruik mogelijk.

Hoe Binder Jet-printen werkt

Het binderjettingproces verspreidt een dunne laag poeder op het bouwplatform. Een inkjetprintkop geeft druppels bindvloeistof af op de plekken die moeten stollen. Het bindmiddel verbindt de poederkorrels met elkaar en vormt laag voor laag het vaste object.

Belangrijkste componenten van een Binder Jet-printer:

- Printkop – zet bindvloeistof neer

- Poederbed – bevat het grondstofpoeder

- Roller – verspreidt vers poeder voor elke laag

- Uithardingsoven – hardt groene delen uit na het printen

Binder jetting kan elk poedermateriaal gebruiken, waaronder:

- Roestvrij staalpoeder – Meest gebruikelijk voor uiteindelijke metalen onderdelen

- Zand – Voor het bedrukken van mallen en kernen

- Keramiek – Om kunstsculpturen en decorartikelen te produceren

- Gips – Voor architecturale versieringen

Voordelen van Binder Jet-printen

Hoge snelheid – Zeer snelle printtijden, onafhankelijk van de complexiteit of hoeveelheid van de onderdelen.

Weinig afval – Ongebonden poeder kan worden hergebruikt, wat materiaalbesparing oplevert.

Grote onderdelen – Enorme printvolumes mogelijk tot 1 kubieke meter.

Materiaalflexibiliteit – Er kan een breed scala aan metalen, zand, keramiek en composieten worden bedrukt.

Beperkingen van Binder Jetting

Lagere resolutie – Afdrukken hebben een korrelige oppervlakteafwerking als gevolg van vloeistofverzadigingslimieten.

Nabewerking – Sinteren is vereist om de volledige dichtheid en eigenschappen van metalen onderdelen te bereiken.

Anisotroop – Mechanische eigenschappen variëren afhankelijk van de bouworiëntatie.

Dimensionale nauwkeurigheid – Het krimpen van geprinte onderdelen tijdens het sinteren kan de nauwkeurigheid beïnvloeden.

Grote fabrikanten van Binder Jetting-printers

Bedrijven die binder jet 3D-printsystemen maken, zijn onder meer:

- ExEen

- Digitaal Metaal

- DESCAM

- Voxeljet

- Bureaublad Metaal

- GE-additief

Er zijn zowel industriële als kantoorvriendelijke binderjettingprinters beschikbaar.

Gebruik van Binder Jet 3D-printen

Metaal gieten – Zandmallen en kernen bedrukt voor het precisiegieten van complexe metalen voorwerpen.

Gereedschap – Lichtgewicht, goedkoop bindmiddel voor het spuitgieten van kunststof.

Serieproductie – Roestvaststalen bindmiddelspuiten voor productie in kleine series.

Architectuur – Kunstenaars gebruiken om ingewikkeld decoratief metselwerk, ornamenten en beelden te maken.

Onderwijs – Betaalbare manier voor scholen om 3D-printen met metaal te introduceren.

Materiaaljetting-technologie

Material jetting is een 3D-printmethode waarbij kleine druppeltjes fotopolymeermateriaal worden aangebracht om het object laag voor laag op te bouwen. Het vergemakkelijkt het printen op meerdere materialen en complexe geometrieën die ongeëvenaard zijn door andere technologieën.

Hoe materiaaljetting werkt

Material jetting-printkoppen deponeren selectief fotopolymeermateriaal in druppeltjes met een volume van slechts één picoliter. UV-lampen harden elke laag onmiddellijk uit terwijl deze wordt afgedrukt. Het bouwplatform gaat omlaag, waardoor de volgende laag kan worden geprint. Ondersteuningsstructuren worden ook bedrukt met een verwijderbare gel.

Belangrijkste componenten van een materiaaljetprinter:

- Printkoppen – piëzo-elektrische injectoren die materiaaldruppels spuiten

- UV-lampen – hardt het afgezette materiaal onmiddellijk uit

- Materiaalbakken – bevatten de vloeibare fotopolymeren

- Software – regelt het mengen van materialen

Enkele veel voorkomende straalmaterialen zijn:

- Harde kunststofharsen – voor duurzame en gedetailleerde modellen

- Rubberachtige harsen – Flexibele onderdelen met elastische eigenschappen

- Transparant materiaal – Heldere modellen en optische componenten

- Was, gelondersteuning – Los op na het printen

Voordelen van materiaaljetting

Multimateriaal – Mogelijkheid om verschillende harsen en gradiënten in één onderdeel te printen.

Hoge details – Extreem gladde oppervlakteafwerking met dunne lagen van 16-30 micron.

Diverse materiaaleigenschappen – Van hard plastic tot gesimuleerd polypropyleen.

Complexe vormen – Kan ingesloten holtes en ondersnijdingen maken door steungel te printen.

Nadelen van materiaaljetting

Kleine bouwgrootte – Beperkt tot kleinere modellen en onderdelen, meestal kleiner dan 1 voet.

Materiaalkosten – Printmaterialen zijn erg duur in vergelijking met andere 3D-printprocessen.

Vochtgevoeligheid – Geprinte onderdelen kunnen verslechteren of kromtrekken als ze worden blootgesteld aan vocht.

Nabewerking – Steungels moeten worden verwijderd en onderdelen moeten UV-uitharden.

Toonaangevende fabrikanten van materiaaljettingsystemen

Prominente bedrijven die material jetting 3D-printers ontwikkelen zijn onder meer:

- Stratasys

- 3D-systemen

- Xaar

- voxeljet

- EnvisionTEC

- DowDupont

De printers zijn ontworpen voor commercieel en industrieel gebruik.

Toepassingen van materiaaljetting

Prototyping – Uitstekend geschikt voor conceptmodellen die eigenschappen van meerdere materialen en fijne details vereisen.

Productie – Wordt gebruikt voor het produceren van kleine batches van onderdelen voor eindgebruik, geschikt voor complexe geometrieën met een laag volume.

Medisch – Chirurgische handleidingen, anatomische modellen met realistische texturen worden afgedrukt.

Tandheelkundig – Multi-materiaal jetting creëert realistische protheses en orthodontische aligners.

Klant – Gepersonaliseerde modeaccessoires, telefoonhoesjes en schoenen worden 3D-geprint.

Automobiel – Maakt gedetailleerde kleine plastic en rubberen onderdelen zoals pakkingen.

Lucht- en ruimtevaart – Lichtgewicht niet-structurele onderdelen met complexe geometrieën afgedrukt.

Hoe u de juiste 3D-printtechnologie kiest

Omdat er zoveel 3D-printtypen beschikbaar zijn, kan het verwarrend zijn om de beste methode voor een toepassing te bepalen. Hier zijn enkele belangrijke criteria om het selectieproces te begeleiden:

Doelstelling afdrukken – Prototype, visueel conceptmodel, functioneel testgedeelte, productie voor eindgebruik? Verschillende technologieën passen bij verschillende doelen.

Onderdeelgrootte – Desktopprinters hebben kleine bouwvolumes. Denk aan industriële systemen voor grotere componenten.

Deel geometrie – Beoordeel de vereisten voor ingesloten holtes, ondersnijdingen, oppervlakteafwerking en maatnauwkeurigheid.

Materiële behoeften – Materiaaleigenschappen zoals sterkte, hittebestendigheid en flexibiliteit afstemmen op de toepassing.

Begroting – Industriële 3D-printers hebben hogere apparatuurkosten. Houd rekening met bedrijfskosten, zoals materiaalkosten.

Snelheid en doorvoer – Sommige technologieën, zoals MJF en binderjetting, zijn veel sneller dan andere.

Nabewerking – Vergelijk secundaire arbeid en kosten zoals het verwijderen van ondersteuningen, oppervlakteafwerking en poederherstel.

Technische expertise – Eenvoudigere methoden zoals FDM vergen minder training dan SLS of material jetting.

Door de bovenstaande criteria voor een bepaalde toepassing te evalueren, kan de lijst met geschikte 3D-printtechnologieën aanzienlijk worden beperkt om de optimale methode te kiezen. Voor prototyping en massaproductie zijn heel andere printers nodig. Het zoeken naar deskundige begeleiding kan verder helpen bij het maken van de juiste keuze voor de 3D-printtechnologie.

Vergelijking van 3D-printmethoden

Hier is een samenvatting van de belangrijkste verschillen tussen populaire 3D-printtechnologieën:

| Parameter | FDM | SLA | SLS | MJF | Binder jetting | Materiaal jetting |

|---|---|---|---|---|---|---|

| Grondstof | Gloeidraad | Vloeibare hars | Poeder | Poeder | Poeder | Vloeibare hars |

| Nauwkeurigheid | Medium | Hoog | Medium | Hoog | Medium | Hoog |

| Oppervlakteafwerking | Medium | Hoog | Laag | Medium | Laag | Hoog |

| Maximale bouwgrootte | Medium | Klein | Groot | Medium | Erg groot | Klein |

| Ondersteunde geometrieën | Nee | Ja | Ja | Ja | Ja | Ja |

| Snelheid | Langzaam | Medium | Medium | Erg snel | Erg snel | Medium |

| Deel sterkte | Medium | Medium | Hoog | Hoog | Medium | Medium |

| Beschikbare materialen | Goed | Eerlijk | Uitstekend | Beperkt | Uitstekend | Goed |

| Nabewerking | Minimaal | Vereist | Vereist | Vereist | Vereist | Vereist |

| Softwarecomplexiteit | Eenvoudig | Medium | Complex | Complex | Medium | Complex |

| Kosten van apparatuur | $500-$100k | $3k-$250k | $100k-$1M | >$100k | >$100k | >$100k |

| Materiaalkosten | Laag | Hoog | Medium | Medium | Medium | Heel hoog |

Deze vergelijkingstabel vat de typische kenmerken, mogelijkheden en kosten samen die gepaard gaan met de meest voorkomende 3D-printtechnologieën. Het biedt een korte handleiding voor de afwegingen tussen verschillende methoden om het selectieproces voor een bepaalde toepassing te informeren.

Voor- en nadelen van de belangrijkste 3D-printmethoden

| 3D-afdruktype | Voordelen | Nadelen |

|---|---|---|

| FDM | Goedkoop, goede sterkte, verscheidenheid aan materialen | Lagere nauwkeurigheid, zwakke hechting tussen de lagen, kromtrekken |

| SLA | Hoge nauwkeurigheid, geweldige oppervlakteafwerking, heldere harsen beschikbaar | Klein bouwvolume, dure materialen, nabewerking |

| SLS | Functionele sterkteonderdelen, complexe geometrieën ondersteund | Korrelige oppervlakteafwerking, grote uitrusting, materiaalkosten |

| MJF | Zeer hoge snelheid, uitstekende mechanische eigenschappen | Momenteel beperkt tot nylons, hoge printerkosten |

| Binder jetting | Snel printen, grote bouwformaten, diverse materialen | Lagere resolutie, nabewerking, anisotrope eigenschappen |

| Materiaal jetting | Multi-materiaal vermogen, geweldige details, diverse eigenschappen | Kleine bouwgrootte, verwijdering van ondersteuning vereist, hoge materiaalkosten |

Door de inherente voordelen en beperkingen van elk 3D-printproces te begrijpen, kan de optimale technologie worden geselecteerd op basis van de toepassingsvereisten. De voor- en nadelen moeten zorgvuldig worden afgewogen op basis van belangrijke criteria zoals onderdeeleigenschappen, nauwkeurigheid, kosten en snelheid.

Materiaalopties voor 3D-printen

3D-printers maken gebruik van een reeks materialen, van kunststoffen tot metalen en op maat gemaakte fotopolymeren. Hier zijn enkele van de meest voorkomende materiaalopties die worden gebruikt bij de verschillende 3D-printprocessen:

Kunststoffen

- ABS – Sterk, duurzaam, licht flexibel

- PLA – Sterk, biologisch afgeleid polymeer met lage kromming

- Nylon – Uitstekende sterkte, veelzijdigheid, kosten

- PETG – Helder, geurarm, gemakkelijker te printen dan ABS

- TPU – Flexibel filament voor rubberachtige onderdelen

Fotopolymeren

- Standaardharsen – Nauwkeurig met goede mechanische eigenschappen

- Gietbare harsen – Schoon uitbranden voor metaalgieten

- Duurzame harsen – Bestand tegen hoge temperaturen en taaiheid

- Tandheelkundige SG-hars – Biocompatibel klasse 1-materiaal

- Flexibele hars – elastische eigenschappen vergelijkbaar met polypropyleen

Metalen

- Roestvrij staal – Meest voorkomende metaalpoeder voor toepassingen met hoge sterkte

- Aluminium – Lichtgewicht maar sterke onderdelen

- Titanium – Biocompatibel met hoge corrosieweerstand

- Nikkellegering – Hardheid en hittebestendigheid voor gereedschap

- Edelmetalen – Zilver, goud, geschikt voor sieraden

Keramiek

- Aluminiumoxide – Hoge hardheid, hitte- en corrosiebestendigheid

- Zirkonia – Zeer hoge sterkte en breuktaaiheid

- Hydroxyapatiet – Biokeramiek gebruikt voor botimplantaten

- Porselein – Voor zeer artistieke sculpturen en decoratieve artefacten

Composieten

- Koolstofvezel – Versterkt met koolstof voor zeer hoge sterkte

- Glow in the dark – PLA met fosforescerende additieven

- Hout- en metaalgevuld – Hybride materialen zoals bronzefill, copperfill enz.

- Magnetisch – Met ijzerpoeder geïnfuseerd filament voor magnetische componenten

Omdat er verschillende materialen beschikbaar zijn voor verschillende 3D-printtechnologieën, kunnen de opties precies worden afgestemd op de mechanische, thermische, elektrische en esthetische vereisten van een toepassing.

Oppervlakteafwerkingen voor 3D-printen

De oppervlakteafwerking, textuur en nauwkeurigheid van een 3D-geprint onderdeel is afhankelijk van verschillende factoren:

- 3D-printproces – FDM, SLA, SLS etc. hebben verschillende resoluties

- Laaghoogte – Dunnere lagen zorgen voor een gladder oppervlak

- Oriëntatie – Onderdelen kunnen verticaal of diagonaal worden afgedrukt

- Rasterhoeken – Afwisselende rasteroriëntatie tussen lagen vermindert de zichtbare stappen

- Nabewerking – Methoden zoals schuren, slijpen en coaten verbeteren de afwerking

Hier is een vergelijking van oppervlakteafwerkingen verkregen met verschillende 3D-printtechnologieën:

| 3D-printmethode | Grondstof | Typische laaghoogte | Oppervlakteafwerking |

|---|---|---|---|

| FDM | Gloeidraad | 50 – 200 micron | Redelijk tot gemiddeld |

| SLA | Vloeibare hars | 25 – 100 micron | Uitstekend |

| SLS | Poeder | 50 – 150 micron | Middelmatig tot arm |

| Binder spuiten | Poeder | 80 – 140 micron | Middelmatig tot arm |

| Materiaal spuiten | Vloeibare hars | 16 – 30 micron | Uitstekend |

Met SLA en materiaaljetting kunnen de gladste oppervlakken worden bereikt. FDM-printen vereist het optimaliseren van de laaghoogte, rasterhoeken en afwerking om de oppervlaktekwaliteit te verbeteren.

Ontwerprichtlijnen voor 3D-printen

Houd rekening met deze ontwerpprincipes bij het modelleren van onderdelen voor 3D-printen:

- Optimaliseer de wanddikte tot 1,2-2 mm voor voldoende sterkte

- Voeg filets en rondes toe om stressconcentraties te verlichten

- Design kliksluitingen, levende scharnieren en flexibele componenten met optimale speling

- Minimaliseer overhangen die steunmateriaal vereisen zoveel mogelijk

- Oriënteer het onderdeel optimaal op het bouwplatform om ondersteuning te verminderen

- Zorg voor ruimte in bewegende assemblages voor nabewerkingsstappen

- Ontwerptoleranties volgens printer- en materiaalmogelijkheden

- Zorg ervoor dat afgesloten ruimtes bij sommige processen ontsnappingsgaten hebben voor poederverwijdering

- Houd rekening met veranderingen in eigenschappen als gevolg van laagoriëntatie en bouwrichting

Door de principes van DfAM (Design for Additive Manufacturing) te volgen, kunnen 3D-printbare modellen worden gemaakt die zijn afgestemd op de mogelijkheden van de geselecteerde technologie en materialen.

Leveranciers van 3D-printapparatuur

Er is een groot aantal leveranciers die professionele 3D-printapparatuur leveren, waaronder:

Desktop 3D-printers

- MakerBot, Ultimaker, Prusa Research, FlashForge, LulzBot, Formlabs

Industriële kunststofprinters

- Stratasys, 3D-systemen, EOS, EnvisionTEC, Carbon

Metalen 3D-printers

- EOS, Renishaw, Desktop Metal, Markforged, Xact Metal

Volumeproductiesystemen

- HP, Carbon, Desktopmetaal, Gebonden metaal

Gespecialiseerde printers

- Organovo (bioprinten), Nanoscribe (microschaal), wholmen (grootschalig)

Printerkits

- Creality, Artillerie, Tronxy, Anycubic

Afdrukdiensten

- Materialise, Sculpteo, Protolabs, Shapeways

Houd bij het aanschaffen van een geschikte 3D-printer rekening met printertechnologie, bouwvolume, materialen, nauwkeurigheid, softwaremogelijkheden, reputatie van de fabrikant, serviceplannen en bedrijfskosten.

Kostenoverwegingen voor 3D-printen

De kosten om aan de slag te gaan met 3D-printen zijn afhankelijk van veel factoren:

Printerkosten

- Desktop FDM-machines starten onder $300

- Professionele industriële printers variëren van $5.000 tot meer dan $1.000.000

Materialen

- 1 kg PLA-filament: $20-50

- 1 liter hars voor SLA: $50-200

- Metaalpoeders: $100-500 per kg

Software

- Gratis 3D-modelleringstools zoals Tinkercad of Fusion360

- Gelicentieerde CAD-software kost $1000 – $7000

Apparatuur voor nabewerking

- Printerverbruiksartikelen zoals filament, hars, spuitmonden

- Afwerkingsgereedschap voor gladmaken, schilderen, coaten

- Industriële sinterovens voor metaalpoeders

Technische expertise

- Operatortraining en leercurve

- Professionele technische ondersteuning

Houd zowel de initiële apparatuurkosten als de lopende bedrijfskosten grondig in overweging bij het adopteren van 3D-printen voor productietoepassingen. Maak gebruik van 3D-printservicebureaus om kapitaaluitgaven te vermijden.

Een 3D-printservicebureau kiezen

Hier zijn enkele tips voor het selecteren van een 3D-printserviceprovider:

- Bekijk de reeks ondersteunde printtechnologieën die aansluiten bij de toepassingsbehoeften

- Zoek naar materiaalexpertise die relevant is voor uw projecten

- Evalueer de capaciteiten van het bouwvolume en de schaalbaarheid van de productie

- Beoordeel de vaardigheden van het personeel en de aangeboden technische ondersteuning

- Denk aan snelheid, levertijden en locatie

- Bekijk kwaliteitscertificeringen en proefonderdelen voor oppervlakteafwerking

- Vergelijk prijsmodellen: per onderdeel, kwantumkortingen, abonnement

- Bekijk klantrecensies en getuigenissen online

- Evalueer de nabewerkings-, afwerkings- en coatingmogelijkheden

- Bespreek eigendom, gegevensbescherming en vertrouwelijkheid

- Begrijp het bestelproces, de uploadopties en de doorlooptijden

- Denk aan high-touch services zoals design for AM en technische expertise

Door samen te werken met het juiste servicebureau krijgt u toegang tot een verscheidenheid aan 3D-printmogelijkheden zonder grote kapitaalinvesteringen.

Toekomstperspectieven voor 3D-printen

De 3D-printtechnologie zal naar verwachting snel blijven evolueren:

- Dalende kosten en toegenomen betaalbaarheid van industriële 3D-printers

- Nieuwe materiaalontwikkeling verruimde toepassingen – composieten, biomaterialen

- Verbeterde oppervlakteafwerkingen die concurreren met traditionele productie

- Hybride productie waarbij 3D-printen wordt gecombineerd met machinale bewerking en andere processen

- Geautomatiseerde nabewerkings- en afwerkingsoplossingen

- Softwareverbeteringen voor ontwerp, processimulatie en optimalisatie

- Gebruikmaken van metaalbinderstralen en multi-laser metaal-PBF voor massaproductie

- Verbeterde onderdeelkwaliteit, precisie en herhaalbaarheid voor productie op eindgebruik

- Gestroomlijnde workflows en digitale inventarisatie voor on-demand productie van onderdelen

- Groei van hoogwaardige specialistische toepassingen in de medische sector, de lucht- en ruimtevaart en de defensie

Deze innovaties zullen de 3D-printmogelijkheden uitbreiden van rapid prototyping naar digitale productie in industriële sectoren.

Conclusie

3D-printen is uitgegroeid tot een disruptieve technologie met verreikende toepassingen, van prototyping tot productie. Het begrijpen van de werkingsprincipes, mogelijkheden, gebruiksscenario’s en economische aspecten van verschillende 3D-printprocessen is cruciaal voor een effectieve adoptie. Nu er verschillende technologieën en materiaalopties beschikbaar zijn, gecombineerd met dalende kosten, zal het gebruik van 3D-printen de komende tien jaar in diverse industrieën toenemen. Bedrijven moeten actief evalueren hoe 3D-printen hun productontwikkelingscycli, toeleveringsketens en productieactiviteiten kan verbeteren om concurrerend te blijven. Met verbeteringen op het gebied van snelheid, nauwkeurigheid, herhaalbaarheid en onderdeeleigenschappen belooft 3D-printen een strategisch onderdeel te worden van het toekomstige digitale productielandschap.

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731