Poeders van roestvrij staal voor additieve productie

Inhoudsopgave

Poeders van roestvrij staal maken printen van complexe geometrie mogelijk met additieve technieken die ongeëvenaard zijn door conventionele metaalproductie. Deze gids bevat legeringvarianten, deeltjesspecificaties, eigenschappengegevens, prijsinzichten en vergelijkingen om de aankoop van roestvast poeder te informeren.

Inleiding tot roestvaststaalpoeders

De belangrijkste mogelijkheden van roestvrijstalen poeders:

- Complexe, lichtgewicht componenten maken

- Superieure weerstand tegen corrosie bereiken

- Snelle prototypes en aanpassingen mogelijk maken

Veelgebruikte legeringen zijn onder andere:

- 304L - Rendabel met uitstekende corrosiebestendigheid

- 316L - Uitstekende corrosiebestendigheid met toevoeging van molybdeen

- 17-4PH - Hoogwaardig, hardst roestvast poeder

Deze gids bevat overwegingen bij het selecteren van roestvrije poeders:

- Legeringssamenstellingen en productiemethoden

- Mechanische eigenschappen Testgegevens

- Aanbevelingen voor deeltjesgrootteverdeling

- Morfologie, stroomsnelheid en schijnbare dichtheid

- Prijsbereiken voor leveranciers op basis van volumes

- Vergelijking van corrosiebestendigheid

- Voor- versus nadelen ten opzichte van massief stafmateriaal

- Veelgestelde vragen over het optimaliseren van afdrukparameters

Roestvrij staal poeder samenstellingen

Tabel 1 toont de samenstelling van roestvaststalen poederlegeringen op basis van primaire elementaire toevoegingen, met enige variatie tussen poederfabrikanten:

| Legering | Belangrijkste legeringselementen |

|---|---|

| 304L | Cr, Ni |

| 316L | Cr, Ni, Mo |

| 17-16 uur | Cr, Ni, Cu |

Koolstof is beperkt (≤0,03%) in 304L en 316L om carbideprecipitatie te voorkomen en de corrosiebestendigheid en lasbaarheid te behouden.

Hogere koolstof in 17-4PH verhoogt de sterkte door martensitische hardingswarmtebehandelingen.

Mechanische eigenschappen en testmethoden

| Eigendom | Beschrijving | Testmethode (Standaard) | Belang voor Additive Manufacturing (AM) |

|---|---|---|---|

| Schijnbare dichtheid | Massa van poeder per volume-eenheid in zijn losse, ongecomprimeerde toestand | ASTM B922 | Beïnvloedt de vloeibaarheid van poeder en de eenvoud van hantering in AM-processen |

| Vloeibaarheid | Gemak waarmee poederdeeltjes onder invloed van de zwaartekracht stromen | ASTM B2132 | Beïnvloedt de pakdichtheid en de uniformiteit van de poederlaag in AM-constructies |

| Tik op Dichtheid | Dichtheid van poeder na een gestandaardiseerde tikroutine | ASTM B854 | Biedt een basisbeoordeling van de efficiëntie van poederpakking |

| Groene Dichtheid | Dichtheid van een verdicht poederlichaam vóór het sinteren | ASTM B970 | Beïnvloedt de uiteindelijke dichtheid en dimensionale nauwkeurigheid van AM-onderdelen |

| Gesinterde dichtheid | Dichtheid van een poederlichaam na het sinteren | ASTM B962 | Cruciaal voor het bereiken van de gewenste mechanische eigenschappen en corrosiebestendigheid in AM-onderdelen |

| Deeltjesgrootteverdeling | Bereik van deeltjesgroottes aanwezig in een poederpopulatie | ASTM B822 | Beïnvloedt de vloeibaarheid van het poeder, het pakgedrag en de uiteindelijke microstructuur van AM-onderdelen |

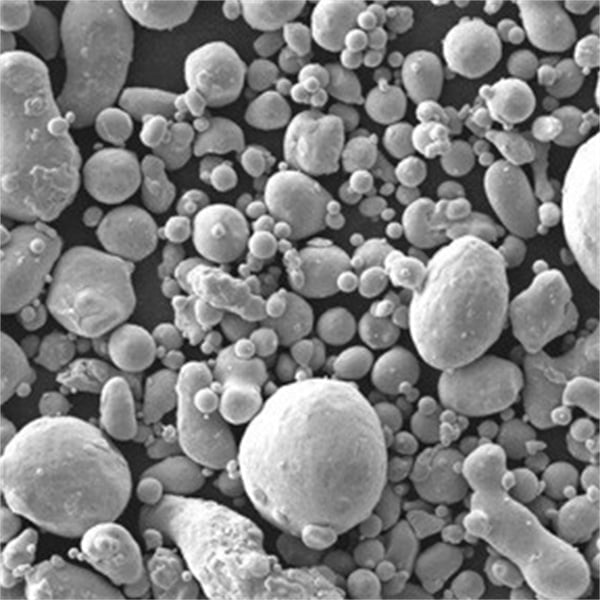

| Deeltjesvorm | Morfologische kenmerken van individuele poederdeeltjes (sferisch, hoekig, enz.) | Scanning elektronenmicroscopie (SEM) | Beïnvloedt de pakdichtheid, de hechting tussen deeltjes en de vloeibaarheid |

| Oppervlakteruwheid | Microscopische variaties op het oppervlak van een poederdeeltje | Atomic Force Microscopy (AFM) | Kan de hechting tussen deeltjes en het sintergedrag beïnvloeden |

| Chemische samenstelling | Elementaire samenstelling van het poedermateriaal | Röntgenfluorescentie (XRF) | Bepaalt de uiteindelijke materiaaleigenschappen, corrosiebestendigheid en geschiktheid voor specifieke toepassingen |

| Treksterkte | Maximale spanning die een poedermetallurgie (PM) proefstuk kan weerstaan voordat het uit elkaar getrokken wordt | ASTM E8 | Cruciaal voor toepassingen die een hoge draagkracht vereisen |

| Opbrengststerkte | Spanningsniveau waarbij een PM-proefstuk plastische vervorming vertoont | ASTM E8 | Belangrijk voor het begrijpen van de elastische grens van het materiaal en het voorspellen van permanente vervorming |

| Verlenging | Percentage toename in lengte die een PM-proefstuk ervaart vóór breuk in een trekproef | ASTM E8 | Geeft de ductiliteit van het materiaal aan en het vermogen om te vervormen zonder te breken |

| Druksterkte | Maximale spanning die een PM-proefstuk kan weerstaan voordat het wordt verpletterd onder compressieve belasting | ASTM E9 | Essentieel voor toepassingen die compressiekrachten ervaren |

| Hardheid | Weerstand van een materiaal tegen indrukking door een harder object | ASTM E384 | Heeft betrekking op slijtvastheid en oppervlakte-eigenschappen |

| Vermoeidheid Sterkte | Maximale spanning die een PM-proefstuk kan verdragen onder herhaalde laad- en ontlaadcycli zonder te falen | ASTM E466 | Kritiek voor componenten die onderhevig zijn aan cyclische spanningen |

| Breuktaaiheid | Het vermogen van het materiaal om scheurvoortplanting te weerstaan | ASTM E399 | Belangrijk voor veiligheidskritische toepassingen waar plotselinge uitval niet getolereerd kan worden |

Aanbevelingen voor de deeltjesgrootte van roestvrij staalpoeder

| Sollicitatie | Mediane Deeltjesgrootte (D₅₀) | Deeltjesgrootteverdeling (PSD) | Vorm | Belangrijke overwegingen |

|---|---|---|---|---|

| Metal Additive Manufacturing (Lasersmelten, Elektronenstraalsmelten) | 15-45 micron | Smal (Nauwe verdeling rond D₅₀) | Bolvormig | – Vloeibaarheid: Bolvormige deeltjes stromen gemakkelijker, wat een consistente laagvorming mogelijk maakt. – Verpakkingsdichtheid: Kleinere deeltjes kunnen dichter op elkaar pakken, waardoor de porositeit in het eindproduct wordt verminderd. – Afwerking oppervlak: Extreem fijne deeltjes (<10 micron) kunnen oppervlakteruwheid veroorzaken. – Laserabsorptie: Deeltjesgrootte kan de efficiëntie van laserabsorptie beïnvloeden, wat van invloed is op het smeltgedrag. |

| Metaalspuitgieten (MIM) | 10-100 micron | Breed (Wijdere verdeling voor verpakking en sinteren) | Onregelmatig | – Poederstroom: Onregelmatige vormen kunnen in elkaar grijpen, waardoor de poederstroom tijdens spuitgieten wordt verbeterd. – Verpakkingsdichtheid: Een bredere deeltjesgrootteverdeling maakt een betere verpakking mogelijk, waardoor krimp tijdens het sinteren wordt verminderd. – Sinterefficiëntie: Grotere deeltjes kunnen volledig sinteren belemmeren, wat de mechanische eigenschappen beïnvloedt. – Ontbinden: Grote deeltjes en brede verdelingen kunnen ontbindingsmiddelen vasthouden, wat leidt tot restporositeit. |

| Plasmaspuiten | 45-150 micron | Breed (Vergelijkbaar met MIM) | Onregelmatig | – Slagvastheid: Grotere deeltjes verbeteren de slagvastheid in de uiteindelijke coating. – Afzettingsrendement: Onregelmatige vormen kunnen mechanische vergrendeling verbeteren, waardoor de hechting van de coating wordt verbeterd. – Splat Morfologie: Deeltjesgrootte beïnvloedt de vorming van spatten tijdens het spuiten, wat van invloed is op de coatingmicrostructuur. – Hercoatbaarheid: Bredere verdelingen kunnen het vermogen om gladde, gelaagde coatings te creëren verbeteren. |

| Thermisch spuiten (High Velocity Oxygen Fuel, Detonation Gun) | 45-250 micron | Breed (Vergelijkbaar met MIM) | Onregelmatig | – Afzettingssnelheid: Grotere deeltjes zorgen voor snellere afzettingssnelheden. – Deeltjessnelheid: Hogesnelheidsprocessen vereisen robuuste deeltjes om breuk tijdens de vlucht te minimaliseren. – Coatingdichtheid: Bredere verdelingen kunnen dichtere coatings bevorderen, maar deeltjesgrootte kan ook de pakkingsefficiëntie beïnvloeden. – Oxidatiebestendigheid: Grotere deeltjesgroottes kunnen het oppervlak verminderen, wat mogelijk de oxidatiebestendigheid verbetert. |

| Additieve productie (Binder Jetting) | 10-50 micron | Smal (vergelijkbaar met lasersmelten) | Bolvormig | – Resolutie: Kleinere deeltjes maken fijnere detailkenmerken in het geprinte onderdeel mogelijk. – Groene kracht: Deeltjesgrootte en -verdeling kunnen de sterkte van het ongebrande onderdeel beïnvloeden. – Bindercompatibiliteit: Het oppervlak van de deeltjes kan de hechting van de binder en de printbaarheid beïnvloeden. – Vochtgevoeligheid: Extreem fijne poeders kunnen gevoeliger zijn voor vochtopname, wat de hantering beïnvloedt. |

Poeder morfologie, stroomsnelheid en dichtheid

| Eigendom | Beschrijving | Belang in poederverwerking |

|---|---|---|

| Poeder morfologie | De grootte, vorm en oppervlaktekenmerken van individuele poederdeeltjes. | Morfologie heeft een aanzienlijke impact op de pakdichtheid, vloeibaarheid en laserabsorptie in Additive Manufacturing (AM). Idealiter bieden sferische deeltjes met gladde oppervlakken de beste pakdichtheid en vloeieigenschappen. Atomiseringsprocessen kunnen echter variaties introduceren. Gasvernevelde poeders zijn over het algemeen meer sferisch, terwijl watervernevelde poeders een meer onregelmatige, gespatte morfologie vertonen. Bovendien kunnen oppervlaktekenmerken zoals satellieten (kleine deeltjes die aan grotere deeltjes vastzitten) en satellieten de vloeiing belemmeren en het laser smeltgedrag in AM beïnvloeden. |

| Deeltjesgrootteverdeling (PSD) | Een statistische weergave van de variatie in deeltjesgroottes binnen een poederbatch. Het wordt typisch uitgedrukt als een cumulatieve verdelingscurve of door specifieke percentielen te rapporteren (bijv. d10 – 10% van de deeltjes is kleiner dan deze grootte, d50 – mediane deeltjesgrootte). | PSD speelt een cruciale rol bij het pakken van het poederbed en beïnvloedt de uiteindelijke dichtheid en mechanische eigenschappen van AM-onderdelen. Een smalle PSD met een goed gedefinieerde mediane grootte (d50) heeft de voorkeur voor consistente verpakking en laser smeltdiepte. Omgekeerd kan een brede verdeling leiden tot segregatie (grotere deeltjes die zich afscheiden van fijnere deeltjes) tijdens het hanteren en ongelijkmatig smelten in het AM-proces. |

| Schijnbare dichtheid & kraandichtheid | * Schijnbare dichtheid: De massa van poeder per volume-eenheid wanneer het vrij in een container wordt gegoten. * Tapdichtheid: De dichtheid die wordt bereikt na een gestandaardiseerd tik- of vibratieprotocol. | Deze eigenschappen weerspiegelen het pakgedrag van het poeder en zijn cruciaal voor een efficiënte poederverwerking en -opslag. De schijnbare dichtheid vertegenwoordigt de losse verpakkingstoestand, terwijl de tapdichtheid een dichtere verpakking aangeeft die wordt bereikt door mechanische agitatie. Het verschil tussen deze waarden, bekend als de Carr-hoek, is een indirecte maat voor de vloeibaarheid. Poeders met een lagere Carr-hoek (hogere tapdichtheid dichter bij de schijnbare dichtheid) vertonen betere vloeieigenschappen. |

| Stroomsnelheid | De snelheid waarmee poeder onder invloed van de zwaartekracht door een opening of trechter stroomt. | De stroomsnelheid is cruciaal voor een consistente materiaaltoevoer in verschillende poederverwerkingstechnieken zoals AM en spuitgieten van metalen (MIM). Goede vloeibaarheid zorgt voor een soepele poederlaagvorming en voorkomt verstoringen tijdens het bouwproces. Onregelmatige deeltjesvormen, de aanwezigheid van satellieten en het vochtgehalte kunnen de stroomsnelheid belemmeren. Fabrikanten gebruiken vaak vloeibaarheidsadditieven zoals smeermiddelen om de poederstroom te verbeteren. |

| Poederdichtheid | De massa van poeder per volume-eenheid van de vaste deeltjes zelf, exclusief de holtes tussen de deeltjes. | Poederdichtheid is een materiaaleigenschap die inherent is aan de specifieke samenstelling van roestvrij staal. Het beïnvloedt de uiteindelijke dichtheid die kan worden bereikt in het eindproduct na sinteren of smelten. Een hogere poederdichtheid leidt doorgaans tot een hogere eindproductdichtheid en verbeterde mechanische eigenschappen. |

Roestvrij staal poeder prijzen

| Factor | Beschrijving | Impact op de prijs |

|---|---|---|

| Cijfer | Het specifieke type roestvrij staal, aangeduid met een driecijferig getal (bijv. 304, 316L, 17-4PH). Verschillende kwaliteiten bieden verschillende gradaties van corrosiebestendigheid, sterkte en vervormbaarheid. | Hoogwaardige roestvrijstalen poeders, zoals 316L met molybdeen voor verbeterde corrosiebestendigheid, kosten doorgaans meer dan basiskwaliteiten zoals 304. |

| Deeltjesgrootte en -verdeling | De grootte en uniformiteit van de poederdeeltjes. Gemeten in microns (μm) of maaswijdte (aantal openingen per lineaire inch in een zeef), de deeltjesgrootte beïnvloedt aanzienlijk de eigenschappen van het eindproduct en het productieproces. | Fijnere poeders (kleinere microns/hogere maaswijdte) kosten over het algemeen meer vanwege de extra verwerking die nodig is om een smallere deeltjesgrootteverdeling te bereiken. Fijnere poeders kunnen echter ingewikkelde details en gladdere oppervlakteafwerkingen mogelijk maken in 3D-geprinte onderdelen. |

| Oppervlakte | Nauw verbonden met de deeltjesgrootte, het totale oppervlak van de poederdeeltjes per gewichtseenheid. Poeders met een groter oppervlak hebben de neiging om reactiever te zijn en vereisen strengere hanteringsprotocollen. | Poeders met een groot oppervlak kunnen extra kosten met zich meebrengen vanwege gespecialiseerde hantering en opslagvereisten om contaminatie of vochtopname te voorkomen. |

| Productieproces | De methode die wordt gebruikt om het roestvrijstalen poeder te produceren. Veelgebruikte technieken zijn onder meer atomisering (gas of water) en chemische dampafzetting (CVD). | Atomiseringsprocessen zijn over het algemeen meer gevestigd en kosteneffectiever, terwijl CVD fijnere en zuiverdere poeders oplevert, maar tegen een hogere prijs. |

| Puurheid | De chemische samenstelling van het poeder, met minimale aanwezigheid van ongewenste elementen. | Poeders met een hogere zuiverheid, met lagere niveaus van zuurstof, stikstof en andere onzuiverheden, zijn vaak duurder vanwege strengere productiecontroles. |

| Sferische morfologie | De vorm van de poederdeeltjes. Sferische deeltjes bieden superieure vloeieigenschappen en pakdichtheid, wat leidt tot verbeterde printbaarheid en materiaalgebruik. | Bolvormige roestvrijstalen poeders zijn over het algemeen duurder in vergelijking met deeltjes met een onregelmatige vorm vanwege de extra bewerkingsstappen die nodig zijn. |

| Hoeveelheid | De hoeveelheid roestvrij staalpoeder die wordt aangeschaft. | Grote aankopen profiteren doorgaans van aanzienlijke prijsverlagingen dankzij schaalvoordelen die leveranciers bieden. |

| Marktschommelingen | De wereldwijde dynamiek van vraag en aanbod voor grondstoffen zoals chroom en nikkel, die een aanzienlijke impact hebben op de basisprijs van de grondstof voor roestvrij staal. | Periodes van hoge vraag of verstoringen in de toeleveringsketen kunnen prijsstijgingen voor roestvrij staalpoeders veroorzaken. |

| Leverancier | De reputatie en expertise van de poederfabrikant. Gevestigde merken met strenge kwaliteitscontroleprocedures kunnen een iets hogere prijs vragen in vergelijking met minder bekende leveranciers. | Gerenommeerde leveranciers bieden vaak aanvullende diensten zoals technische ondersteuning en materiaalcertificeringen, wat een kleine prijsopslag kan rechtvaardigen. |

Corrosieweerstand van roestvrij staalpoeder

| Eigendom | Beschrijving | Impact op corrosiebestendigheid |

|---|---|---|

| Chroomgehalte | Het belangrijkste element in de corrosiebestendigheid van roestvrij staal. Het vormt een dunne, onzichtbare laag chroomoxide op het oppervlak wanneer het wordt blootgesteld aan zuurstof, die fungeert als een barrière tegen verdere oxidatie (roest). | Een hoger chroomgehalte (meestal boven de 10,5%) vertaalt zich in een betere corrosiebestendigheid. Verschillende soorten roestvrij staalpoeder hebben verschillende chroomgehaltes, die geschikt zijn voor specifieke omgevingen. |

| Molybdeen | Vaak toegevoegd om de weerstand tegen putcorrosie te verbeteren, een lokale vorm van aantasting die diepe gaten in het metaal veroorzaakt. Molybdeen verbetert de stabiliteit van de chroomoxidelaag, met name in omgevingen die chloriden bevatten (bijv. zeewater). | Roestvrij staalpoeders met molybdeen zijn ideaal voor maritieme toepassingen, chemische processen waarbij chloriden betrokken zijn en omgevingen met een hoog zoutgehalte. |

| Nikkel | Draagt bij aan de algehele corrosiebestendigheid, met name bij hoge temperaturen. Nikkel helpt de stabiliteit van de passieve oxidelaag te behouden en verbetert de weerstand tegen reducerende zuren. | Nikkelhoudende roestvrij staalpoeders zijn zeer geschikt voor toepassingen waarbij hete zure omgevingen of hogedrukstoom betrokken zijn. |

| Poederproductiemethode | Het proces dat wordt gebruikt om het poeder te creëren, kan de microstructuur en bijgevolg de corrosiebestendigheid beïnvloeden. Gasverstuiving, een veelgebruikte methode, kan zuurstof in de deeltjes opsluiten, wat mogelijk tot lokale corrosie kan leiden. | Het kiezen van poeders die zijn geproduceerd met methoden die interne oxidatie minimaliseren, zoals waterverstuiving, kan de corrosieprestaties verbeteren. |

| Porositeit | Sinteren, het proces waarbij poederdeeltjes worden gebonden, kan kleine poriën achterlaten in het eindproduct. Deze poriën kunnen fungeren als startpunten voor corrosie als ze verontreinigingen of vocht vasthouden. | Het selecteren van poeders met een geoptimaliseerde deeltjesgrootteverdeling en de juiste sinterparameters minimaliseert de porositeit, wat leidt tot een verbeterde corrosiebestendigheid. |

| Oppervlakteafwerking | De oppervlaktetopografie van het afgewerkte onderdeel kan beïnvloeden hoe gemakkelijk het in wisselwerking treedt met de omgeving. Ruwere oppervlakken bieden meer ruimte voor verontreinigingen en vocht om zich te hechten, waardoor het risico op corrosie toeneemt. | Gladdere oppervlakteafwerkingen, die kunnen worden bereikt door polijsten of specifieke fabricagetechnieken, verbeteren de corrosiebestendigheid door deze potentiële plaatsen te minimaliseren. |

| Korrelgrootte | De grootte van individuele metaalkorrels in het gesinterde onderdeel kan het corrosiegedrag beïnvloeden. Fijnere korrelgroottes bieden over het algemeen een betere corrosiebestendigheid, omdat ze een minder permeabele barrière vormen voor corrosieve stoffen. | Het selecteren van poeders die geoptimaliseerd zijn voor het verkrijgen van fijne korrelstructuren tijdens het sinteren, kan het vermogen van het onderdeel om corrosie te weerstaan verbeteren. |

Voors vs. tegens: poeder vs. massief stafmateriaal

Tabel 7

| Voordelen | Nadelen | |

|---|---|---|

| Roestvrij staalpoeder | Complexe vormen | Hogere kosten |

| Grote weerstand tegen corrosie | Nabewerking | |

| Lichtgewicht | Printparameteroptimalisatie | |

| Roestvrijstalen massieve staaf | Kosteneffectief | Vormgrenzen |

| Beschikbaarheid | Veel zwaarder | |

| Bewerkbaarheid | Materiaal afval |

Over het algemeen rechtvaardigt roestvast staal in poedervorm hogere prijzen voor complexe onderdelen in kleine volumes waarbij corrosiebestendigheid en gewichtsbesparing van vitaal belang zijn. Staafvormen bieden betaalbaarheid voor eenvoudige vormen in toepassingen met een hoge productie.

Veelgestelde vragen

Tabel 8 - Veelgestelde vragen:

| FAQ | Antwoord |

|---|---|

| Moet ik testrapporten bekijken? | Ja, bestudeer de poedercertificeringsgegevens grondig |

| Met welke grootte van poederdeeltjes moet ik beginnen? | 25-45 micron voor robuust printen |

| Welke factoren beïnvloeden consistentie? | Productietechniek ruw poeder beïnvloedt variabiliteit |

| Hoeveel poeder moet ik in eerste instantie kopen? | Begin op kleine schaal om het printproces te valideren |

Tabel 9 - Toepassingsgericht advies:

| FAQ | Antwoord |

|---|---|

| Hoe moet ik de parameters aanpassen voor het printen van roestvrije apparatuur van voedselkwaliteit? | Optimaliseer voor lage oppervlakteruwheid en elimineer spleten |

| Welke nabewerking kan de porositeit voor onderdelen voor de scheepvaart verminderen? | Overweeg heet isostatisch persen om de corrosiebestendigheid te maximaliseren |

| Welke legering maximaliseert de vloeigrens voor lastdragende componenten? | 17-4PH precipitatiegehard roestvrij |

| Welk roestvast poeder is optimaal voor ovenonderdelen met hoge temperaturen? | 316L poeder biedt uitstekende weerstand tegen oxidatie |

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Lees verder "Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.