Poederbedfusie met laserstralen (PBF-LB)

Inhoudsopgave

Stel je voor dat je laag voor laag ingewikkelde metalen voorwerpen maakt, met ongeëvenaarde ontwerpvrijheid en minimaal afval. Dit is de magie van Poederbedfusie met laserstralen (PBF-LB), een revolutionaire 3D printtechnologie die het productielandschap snel verandert.

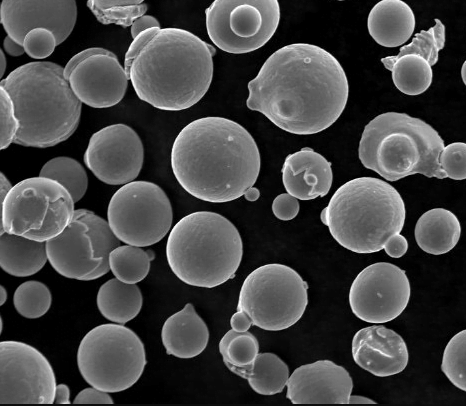

PBF-LB gebruikt een krachtige laserstraal om metaalpoeders selectief te smelten en te versmelten, waardoor complexe geometrieën nauwkeurig worden opgebouwd tot functionele onderdelen. Zie het als een geavanceerde inkjetprinter, maar in plaats van inktpatronen gebruikt het een enorm arsenaal aan metaalpoeders om je digitale ontwerpen te materialiseren.

de kracht van metaalpoeders in PBF-LB

De basis van PBF-LB ligt in de veelzijdigheid en eigenschappen van de gebruikte metaalpoeders. Hier volgt een blik op enkele van de populairste metaalpoeders en hun unieke eigenschappen:

Metaalpoeders voor PBF-LB

| Metaalpoeder | Beschrijving | Eigenschappen | Toepassingen |

|---|---|---|---|

| Titaanlegeringen (Ti6Al4V, Ti-6Al-7Nb) | Lichtgewicht, hoge sterkte-gewicht verhouding, uitstekende biocompatibiliteit | Sterk, corrosiebestendig, ideaal voor toepassingen onder hoge druk | Ruimtevaartonderdelen, biomedische implantaten, tandprotheses |

| Roestvrij staal (316L, 17-4PH) | Corrosiebestendig, gemakkelijk verkrijgbaar, goede mechanische eigenschappen | Biedt een balans tussen sterkte, vervormbaarheid en betaalbaarheid | Medische instrumenten, componenten voor vloeistofverwerking, onderdelen voor algemeen gebruik |

| Aluminiumlegeringen (AlSi10Mg, AlSi7Mg0.3) | Lichtgewicht, goede thermische geleidbaarheid, machinaal bewerkbaar | Biedt een combinatie van lichtheid, sterkte en gemak van nabewerking | Auto-onderdelen, ruimtevaartonderdelen, warmtewisselaars |

| Inconel 625 | Prestaties bij hoge temperaturen, uitstekende weerstand tegen corrosie | Superieure sterkte en weerstand tegen ruwe omgevingen | Turbineschoepen, onderdelen van raketmotoren, chemische verwerkingsapparatuur |

| Kobaltchroom (CoCrMo) | Biocompatibel, slijtvast, hoge sterkte | Ideaal voor toepassingen die slijtvastheid en biocompatibiliteit vereisen | Gewrichtsprothesen, orthopedische implantaten, snijgereedschappen |

| Nikkel superlegeringen (Inconel 718, Haynes 242) | Uitzonderlijke sterkte bij hoge temperaturen, weerstand tegen oxidatie | Bezit ongeëvenaarde sterkte en hittebestendigheid voor extreme omgevingen | Onderdelen voor gasturbines, onderdelen voor straalmotoren, warmtewisselaars |

| Koper | Hoge elektrische geleidbaarheid, goede thermische geleidbaarheid | Eerste keuze voor toepassingen die efficiënte warmteoverdracht en elektrische geleiding vereisen | Koellichamen, elektrische connectoren, elektromagnetische componenten |

| Gereedschapsstaal (H13, AISI M2) | Hoge hardheid, slijtvastheid, goede reactie op warmtebehandeling | Perfect voor het maken van duurzame gereedschappen en onderdelen met uitzonderlijke slijtvastheid | Snijgereedschappen, matrijzen, mallen, slijtplaten |

| Edele metalen (goud, zilver, platina) | Hoge waarde, unieke eigenschappen zoals elektrische geleidbaarheid en biocompatibiliteit | Gebruikt voor het maken van waardevolle sieraden, elektronicacomponenten en biomedische toepassingen | Sieraden, elektrische contacten, biomedische implantaten |

| Vuurvaste metalen (tantaal, wolfraam) | Ultrahoge smeltpunten, uitstekende slijtvastheid | Ideaal voor toepassingen die extreme temperatuurbestendigheid en slijtage-eigenschappen vereisen | Binnenbekledingen van smeltkroezen, ovenonderdelen, onderdelen van raketmotoren |

Deze tabel is slechts een momentopname van de uitgebreide bibliotheek van metaalpoeders die beschikbaar zijn voor PBF-LB. Elk poeder biedt verschillende voordelen, waardoor de materiaalkeuze cruciaal is voor het optimaliseren van de prestaties van het uiteindelijke onderdeel.

Toepassingen van Poederbedfusie met laserstralen (PBF-LB)

Het vermogen van PBF-LB om complexe geometrieën met hoge precisie te maken, heeft deuren geopend naar een groot aantal toepassingen in diverse industrieën.

Toepassingen van PBF-LB

| Industrie | Toepassingen | Voordelen |

|---|---|---|

| Lucht- en ruimtevaart | Lichtgewicht vliegtuigonderdelen, onderdelen van raketmotoren, brandstofstraalpijpen | Gewichtsreductie, betere prestaties, ontwerpvrijheid |

| Automobiel | Aangepaste motoronderdelen, lichtgewicht chassisonderdelen, warmtewisselaars | Hoge sterkte-gewichtsverhouding, snellere prototyping, kortere doorlooptijden |

| Medisch | Biocompatibele implantaten, aangepaste prothesen, chirurgische instrumenten | Verbeterde patiëntresultaten, gepersonaliseerde medische hulpmiddelen, complexe geometrieën |

| Consumentengoederen | Sieraden, brilmonturen, hoogwaardige sportartikelen | Ontwerpvrijheid, lichtgewicht componenten, aanpassingsmogelijkheden |

| Gereedschap | Complexe mallen en matrijzen, aangepaste snijgereedschappen, slijtvaste componenten | Verkorte doorlooptijden, verbeterde gereedschapsprestaties, ingewikkelde geometrieën |

PBF-LB is niet zonder beperkingen. Het proces kan duur zijn in vergelijking met traditionele fabricagemethoden, en de beschikbare bouwgrootte

Voordelen en beperkingen van PBF-LB

PBF-LB kan bogen op een indrukwekkende lijst voordelen die een revolutie teweeg hebben gebracht in de productie. Laten we eens dieper ingaan op deze voordelen:

Voordelen van Poederbedfusie met laserstralen (PBF-LB)

- Ontwerpvrijheid: In tegenstelling tot traditionele subtractieve productietechnieken (denk aan frezen of machinaal bewerken), gedijt PBF-LB bij complexiteit. Inwendige kanalen, ingewikkelde roosters en andere voorheen onvoorstelbare geometrieën worden gemakkelijk haalbaar, waardoor nieuwe ontwerpmogelijkheden ontstaan voor ingenieurs en productontwikkelaars.

- Hoge precisie en nauwkeurigheid: De nauwgezette aanpak van de laserstraal zorgt voor uitzonderlijke details en maatnauwkeurigheid in de uiteindelijke onderdelen. Dit is vooral waardevol voor toepassingen waarbij krappe toleranties vereist zijn, zoals medische implantaten of onderdelen voor de ruimtevaart.

- Lichtgewicht: Door metaalpoeders selectief te smelten kan PBF-LB onderdelen maken met interne roosters en geoptimaliseerde structuren. Dit leidt tot een aanzienlijke gewichtsvermindering, een cruciale factor in industrieën zoals de lucht- en ruimtevaart en de auto-industrie, waar elke gram telt voor brandstofefficiëntie en prestaties.

- Materiaalefficiëntie: PBF-LB maakt gebruik van een poederbedbenadering, waardoor materiaalafval wordt geminimaliseerd in vergelijking met traditionele methoden die veel afval genereren. Dit verlaagt niet alleen de kosten, maar sluit ook aan bij duurzame productiepraktijken.

- Snel prototypen: De mogelijkheid om complexe onderdelen direct vanaf digitale modellen te maken, stroomlijnt het prototypingproces. Dit zorgt voor snellere ontwerpiteraties en een snellere time-to-market voor nieuwe producten.

- Maatwerk: PBF-LB blinkt uit in het produceren van op maat gemaakte onderdelen en componenten. Dit opent deuren voor gepersonaliseerde medische apparaten, op maat gemaakte consumentenproducten en on-demand productieoplossingen.

PBF-LB heeft echter ook een aantal beperkingen waarmee rekening moet worden gehouden:

Beperkingen van laserbundel poederbedfusie (PBF-LB)

- Kosten: PBF-LB systemen en metaalpoeders kunnen duur zijn in vergelijking met traditionele productiemethoden. Deze investering vooraf kan een barrière vormen voor kleinere bedrijven of toepassingen met een beperkt budget.

- Bouwvolume: De huidige PBF-LB systemen hebben meestal een beperkt bouwvolume, waardoor de grootte van de onderdelen die gemaakt kunnen worden beperkt is. Dit kan een beperking zijn voor bepaalde toepassingen die grotere onderdelen vereisen.

- Oppervlakteruwheid: Het laagje-voor-laagje karakter van PBF-LB kan resulteren in een licht ruwe oppervlakteafwerking van de uiteindelijke onderdelen. Nabewerkingstechnieken zoals machinaal bewerken of polijsten kunnen nodig zijn om een gladder oppervlak te krijgen.

- Restspanning: Het snelle smelten en stollen van metaalpoeders tijdens PBF-LB kan restspanning introduceren in de onderdelen. Hiermee moet rekening worden gehouden tijdens de ontwerpfase om mogelijk kromtrekken of scheuren te voorkomen.

- Beschikbaarheid materiaal: Hoewel de bibliotheek met metaalpoeders voor PBF-LB voortdurend wordt uitgebreid, zijn sommige speciale materialen misschien niet direct beschikbaar of vereisen ze hogere kosten.

Inzicht in deze beperkingen maakt het mogelijk om beter geïnformeerde beslissingen te nemen bij het evalueren van de geschiktheid van PBF-LB voor een bepaalde toepassing.

PBF-LB Parameters

PBF-LB is een complex proces met talloze parameters die de eigenschappen van het uiteindelijke onderdeel beïnvloeden. Hier volgt een overzicht van enkele belangrijke specificaties waarmee rekening moet worden gehouden:

PBF-LB Specificaties

| Parameter | Beschrijving | Invloed |

|---|---|---|

| Laservermogen en scansnelheid | Deze parameters bepalen de hoeveelheid energie die aan het poederbed wordt geleverd en de snelheid waarmee de laserstraal het materiaal smelt. | Hoger laservermogen en lagere scansnelheden resulteren in diepere smeltingen en mogelijk hogere restspanningen. Omgekeerd zorgen een lager vermogen en hogere snelheden voor een ondiepere smelt, maar dit kan leiden tot onvolledige fusie. |

| Laagdikte | Dit verwijst naar de dikte van elke poederlaag die wordt afgezet tijdens het bouwproces. | Dunnere lagen bieden fijnere details en een gladdere oppervlakteafwerking, maar vereisen langere bouwtijden. Omgekeerd kunnen dikkere lagen onderdelen sneller opbouwen, maar dit kan ten koste gaan van de resolutie en traptrede-effecten introduceren. |

| Hatch-afstand | Dit bepaalt de afstand tussen laserscanlijnen binnen elke laag. | Een kleinere tussenruimte tussen de arceringen verbetert de dichtheid en sterkte van het werkstuk, maar vereist meer laserenergie en bouwtijd. Grotere arcering bouwt onderdelen sneller, maar kan leiden tot porositeit (luchtzakken) in het materiaal. |

| Ondersteunende structuren | Deze tijdelijke structuren worden gegenereerd door de slicingsoftware om overhangen te ondersteunen en te voorkomen dat onderdelen kromtrekken tijdens het bouwen. | Goed ontworpen ondersteuningsstructuren garanderen de kwaliteit van de onderdelen, maar moeten na het printen voorzichtig worden verwijderd, wat een tijdrovend proces kan zijn. |

Het optimaliseren van deze parameters vereist een zorgvuldige afweging van de gewenste producteigenschappen, materiaalselectie en algehele procesefficiëntie. PBF-LB beoefenaars maken vaak gebruik van geavanceerde softwaretools en simulatietechnieken om de optimale balans tussen kwaliteit, snelheid en kosten te bereiken.

het PBF-LB-landschap: Leveranciers en prijzen

De PBF-LB markt wordt bevolkt door een grote verscheidenheid aan leveranciers die systemen met verschillende mogelijkheden en prijzen aanbieden. Hier volgt een blik op enkele van de prominente spelers:

De PBF-LB markt wordt bevolkt door een grote verscheidenheid aan leveranciers die systemen met verschillende mogelijkheden en prijzen aanbieden. Hier volgt een blik op enkele van de prominente spelers:

- EOS GmbH: Een Duitse multinational die bekend staat om zijn krachtige PBF-LB-systemen voor diverse industrieën, waaronder de lucht- en ruimtevaart, de medische sector en de auto-industrie. Hun aanbod omvat een reeks bouwvolumes en functionaliteiten.

- SLM Solutions GmbH: Een andere Duitse leider op het gebied van PBF-LB, SLM Solutions, richt zich op systemen voor additieve metaalproductie die bekend staan om hun precisie en betrouwbaarheid. Ze leveren aan een breed spectrum van toepassingen, van krachtige turbines tot delicate medische implantaten.

- Renishaw plc: Renishaw, een Brits ingenieurs- en technologiebedrijf, biedt een uitgebreide lijn PBF-LB systemen, waaronder zowel laser- als elektronenbundelsmelttechnologieën. Ze staan bekend om hun gebruiksvriendelijke systemen en goede klantenondersteuning.

- GE Toevoeging: GE Additive, een dochteronderneming van de industriële reus General Electric, brengt expertise en middelen samen om geavanceerde PBF-LB systemen te ontwikkelen voor veeleisende toepassingen in de lucht- en ruimtevaart en energieopwekking.

- ExOne GmbH: Dit Duits-Amerikaanse bedrijf biedt een unieke binder jetting additieve productietechnologie die kan worden beschouwd als een aanvulling op PBF-LB. Hoewel het strikt genomen geen lasergebaseerd poederbedfusiesysteem is, blinkt binder jetting uit in het verwerken van een breder scala aan materialen, waaronder metalen, keramiek en composieten.

Prijsoverwegingen in PBF-LB

De kosten van een PBF-LB systeem kunnen aanzienlijk variëren, afhankelijk van verschillende factoren, waaronder:

- Bouwvolume: Systemen met grotere bouwvolumes hebben meestal een hoger prijskaartje.

- Laservermogen: Machines met lasers met een hoger vermogen zijn meestal duurder.

- Machine-eigenschappen: Extra functies zoals automatische poederverwerking of in-situ monitoringsystemen kunnen de totale kosten verhogen.

- Merk en reputatie: Vooraanstaande fabrikanten met een gevestigde reputatie kunnen een hogere prijs vragen dan nieuwere spelers op de markt.

Hoewel de initiële systeemkosten aanzienlijk kunnen zijn, kunnen de langetermijnvoordelen van PBF-LB, zoals ontwerpvrijheid, materiaalefficiëntie en snelle prototyping, leiden tot aanzienlijke besparingen en verbeterde productontwikkelingscycli.

Veelgestelde vragen

Hier zijn enkele veelgestelde vragen (FAQ's) over Poederbedfusie met laserstralen (PBF-LB) om meer licht te werpen op deze transformatieve technologie:

FAQ over laserbundel poederbedfusie (PBF-LB)

| Vraag | Antwoord |

|---|---|

| Wat is het verschil tussen PBF-LB en andere 3D printtechnologieën? | PBF-LB valt onder de paraplu van additieve productie, maar maakt gebruik van een laserstraal om metaalpoeders selectief te smelten en te versmelten. Andere 3D-printtechnologieën gebruiken daarentegen andere materialen zoals kunststoffen of harsen en gebruiken verschillende technieken zoals extrusie of inkjetprinten. |

| Is PBF-LB geschikt voor thuisgebruik? | Momenteel worden PBF-LB-systemen voornamelijk gebruikt in industriële omgevingen vanwege de hoge kosten en complexiteit. Technologische vooruitgang kan in de toekomst echter leiden tot meer betaalbare en gebruiksvriendelijke PBF-LB-systemen voor hobbyisten of kleine bedrijven. |

| Wat zijn de sterkste materialen die bedrukt kunnen worden met PBF-LB? | PBF-LB is compatibel met een groot aantal metalen met hoge sterkte, waaronder titaanlegeringen, Inconel superlegeringen en gereedschapsstaal. De geschiktheid van een bepaald materiaal hangt af van de gewenste eigenschappen van het uiteindelijke onderdeel. |

| Hoe is de oppervlakteafwerking tussen PBF-LB en traditionele productie? | PBF-LB onderdelen kunnen een iets ruwere oppervlakteafwerking hebben door de laag-voor-laag aard van het proces. Met nabewerkingstechnieken zoals machinaal bewerken of polijsten kan echter een gladder oppervlak worden verkregen dat vergelijkbaar is met traditioneel vervaardigde onderdelen. |

| Wat is de toekomst van PBF-LB technologie? | PBF-LB ontwikkelt zich voortdurend, met verbeteringen op gebieden als multilasersystemen, hogere scansnelheden en een grotere materiaalcompatibiliteit. Deze technologie zal naar verwachting een steeds belangrijkere rol gaan spelen in diverse industrieën, omdat er complexe, hoogwaardige onderdelen mee kunnen worden gemaakt met een ongekende ontwerpvrijheid. |

Additional FAQs about Laser Beam Powder Bed Fusion (PBF-LB)

1) What build atmosphere and oxygen levels are recommended for PBF-LB of reactive alloys?

- For Ti and Al alloys, use high-purity argon with O2 ≤ 100 ppm (often ≤ 50 ppm). For Ni- and steel-based powders, ≤ 300 ppm is common. Low O2 minimizes oxide inclusions and improves fatigue life.

2) How do layer thickness and hatch spacing affect density and productivity?

- Thicker layers (50–120 µm) and larger hatch spacing boost throughput but increase porosity risk and surface roughness. Thin layers (20–40 µm) with tighter hatches yield >99.9% density and fine detail at the expense of time.

3) When is preheating the build plate beneficial?

- For crack-sensitive alloys (e.g., high-strength steels, Ni superalloys, tool steels), 100–400°C preheat reduces thermal gradients and residual stress, improving density and reducing cracking/warping.

4) What post-processing chain is typical for aerospace-grade parts?

- Heat treatment (e.g., stress relief or solution + age), hot isostatic pressing (HIP) for critical fatigue components, machining of datum surfaces, surface finishing/shot peening, and non-destructive evaluation (CT, dye penetrant, UT).

5) How should unused powder be managed and reused?

- Implement closed-loop sieving, PSD checks, magnetic separation, and O/N/H monitoring per ISO/ASTM 52907. Many facilities cap reuse blends at 20–50% depending on alloy and property requirements.

2025 Industry Trends: Laser Beam Powder Bed Fusion (PBF-LB)

- Multi-laser scaling: 8–16 laser systems with advanced calibration reduce build times 25–45% on production parts.

- Elevated preheats and scan strategies: Wider adoption for Ni and tool steels to cut residual stress and scrap.

- Quality by monitoring: In-situ melt pool/thermal emissions linked to automated recoater health checks; ML tools flag porosity formation in real time.

- Copper and Cu alloys surge: Improved IR lasers and process windows expand high-conductivity applications (heat exchangers, inductors).

- Sustainability: Powder genealogy tracking, higher reuse fractions, and inert gas recirculation reduce operating cost and footprint.

Table: Indicative 2025 performance and cost benchmarks for PBF-LB

| Metrisch | 2023 Typical | 2025 Typical | Opmerkingen |

|---|---|---|---|

| System lasers (production) | 2-4 | 8–16 | Coordinated calibration cuts stitch defects |

| Layer thickness (Ti6Al4V, µm) | 30–60 | 40–80 | Higher throughput with tuned scans |

| As-built density (Ti/Ni alloys, %) | 99.6–99.9 | 99.7–99.95 | In-situ monitoring reduces defects |

| Post-HIP density (critical parts, %) | 99.9–99.99 | 99.95–≈100 | Narrower fatigue scatter |

| Surface roughness Ra (vertical, µm) | 10-20 | 7–15 | Strategy + shot/chem finish |

| Cost/part reduction vs 2023 | - | 10–25% | Multi-laser + reuse + automation |

| Powder reuse fraction (%) | 20-40 | 30–60 | With O/N/H, PSD controls |

Selected standards and references:

- ISO/ASTM 52907 (metal powders), ISO/ASTM 52908 (post-processing), ISO/ASTM 52910 (DfAM)

- AMS 7000-series (AM Ti/Ni specs), ASTM F3301/F3303 (process/material guidance)

- NIST AM-Bench datasets and AM CoE publications (2024–2025)

Latest Research Cases

Case Study 1: Multi-Laser PBF-LB of Nickel Superalloy Brackets with Elevated Preheat (2025)

Background: An aero OEM sought to cut lead times for non-rotating hot-section brackets in Inconel 718 while maintaining fatigue performance.

Solution: 8-laser platform; 60–80 µm layers; 200–300°C plate preheat; optimized stripe/contour scans; HIP at 1180°C/120 MPa/3 h; double-age. In-situ monitoring correlated to CT acceptance criteria.

Results: Build time −31%; as-built density 99.85%, post-HIP 99.98%; HCF limit at 10^7 cycles +10% vs 2023 baseline; scrap rate −40%; per-part cost −18% at 1,200 pcs/year.

Case Study 2: High-Conductivity Copper Heat Exchangers with IR-Laser PBF-LB (2024)

Background: A power electronics firm needed compact heat exchangers with superior thermal performance.

Solution: Pure Cu powder (O=0.03–0.05 wt%); 1 µm IR laser source; 50–70 µm layers; internal lattice optimization; chemical polishing + minimal machining.

Results: Relative density 99.6%; bulk conductivity 360–380 W/m·K; pressure drop −20% vs brazed assembly; thermal resistance −15%; production ramp with 45% powder reuse blend validated.

Meningen van experts

- Dr. Brent Stucker, AM Executive and Standards Contributor

Viewpoint: “Multi-laser coordination and verified in-situ data are now enabling production-grade economics for PBF-LB without sacrificing certification paths.” - Prof. Iain Todd, Professor of Metallurgy and Materials Processing, University of Sheffield

Viewpoint: “Preheat strategies and scan optimization for crack-sensitive alloys have matured—residual stress is no longer the showstopper it once was.” - Dr. Laura Cotterell, AM Materials Lead, Aerospace OEM

Viewpoint: “Powder genealogy, controlled reuse, and HIP standardization are the trifecta for consistent fatigue properties across PBF-LB fleets.”

Practical Tools and Resources

- ISO/ASTM AM standards library – https://www.astm.org/ en https://www.iso.org/

- AMS 7000-series specifications for AM metals – https://www.sae.org/

- NIST AM-Bench and data repositories – https://www.nist.gov/ambench

- ASTM AM CoE Learning Hub (guides, webinars) – https://amcoe.astm.org/

- GE Additive, EOS, SLM Solutions technical notes – https://www.ge.com/additive/ | https://www.eos.info/ | https://www.slm-solutions.com/

- Open-source porosity/CT analysis (pyVista, ITK) – https://github.com/pyvista/pyvista | https://itk.org/

- Health and safety for metal powders (MPIF, NFPA 484) – https://www.mpif.org/ | https://www.nfpa.org/

SEO tip: Include keyword variants such as “Laser Beam Powder Bed Fusion (PBF-LB) parameters,” “multi-laser PBF-LB productivity,” and “PBF-LB HIP fatigue performance” in subheadings and internal links to strengthen topical relevance.

Last updated: 2025-10-14

Changelog: Added 5 targeted FAQs; introduced 2025 performance/cost benchmarks with table; provided two industry case studies; included expert viewpoints; curated practical resources; appended SEO keyword guidance

Next review date & triggers: 2026-04-15 or earlier if ISO/ASTM/AMS standards update, major OEMs release new allowables/monitoring data, or multi-laser calibration advances materially change productivity benchmarks

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Lees verder "Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.