Gedetailleerde inleiding tot CVD

Inhoudsopgave

Stel je voor dat je ingewikkelde structuren bouwt, atoom voor atoom, waarbij je minutieus laagjes materiaal maakt die zo dun zijn dat ze onzichtbaar zijn voor het blote oog. Dit is het rijk van afzetting door chemische damp (CVD), een krachtige technologie die een revolutie teweeg heeft gebracht in talloze industrieën door de creatie van hoogwaardige, nauwkeurig ontworpen materialen mogelijk te maken.

Specifieke inleiding tot chemische afzetting uit de dampfase

CVD is in essentie een techniek voor het afzetten van dunne lagen waarbij een gasvormige precursor een chemische reactie ondergaat in een kamer, waardoor een vaste laag op een substraat wordt afgezet. Zie het als schilderen met onzichtbare damp in plaats van met traditionele kwasten en vloeistoffen. Dit schijnbaar eenvoudige proces opent echter een wereld van mogelijkheden, waardoor materialen kunnen worden gemaakt met specifieke eigenschappen zoals superieure geleidbaarheid, verbeterde slijtvastheid en op maat gemaakte optische eigenschappen.

De drie belangrijkste stappen van CVD Proces

Hoewel de specifieke kenmerken van CVD kunnen variëren afhankelijk van het gewenste materiaal en de toepassing, volgt het kernproces over het algemeen drie belangrijke stappen:

- Levering van precursoren: Gasvormige precursors, die de elementen bevatten die de afgezette film zullen vormen, worden in de kamer gebracht. Deze precursors kunnen enkelvoudige elementen zijn zoals silicium of complexe moleculen die verschillende elementen bevatten.

- Reactie en depositie: De precursors worden onderworpen aan verschillende activeringsmethoden, zoals hitte, plasma of licht, die een chemische reactie op gang brengen. Deze reactie breekt de precursors af en zorgt ervoor dat de gewenste elementen zich combineren en de vaste film op het substraat vormen.

- Spoelen en uitlaten: Nadat de depositie is voltooid, worden alle niet-gereageerde precursorgassen en bijproducten uit de kamer verwijderd met behulp van een vacuümsysteem.

Vele voordelen van het CVD-proces

CVD biedt een aantal duidelijke voordelen ten opzichte van andere depositietechnieken voor dunne lagen, waardoor het in verschillende toepassingen de voorkeur geniet:

- Hoge conformiteit: Met CVD kunnen uniforme en conforme films worden afgezet, zelfs op complexe driedimensionale oppervlakken. Dit komt doordat de gasvormige precursoren alle hoeken en gaten van het substraat kunnen bereiken, in tegenstelling tot technieken als fysische dampdepositie (PVD) die moeite hebben met ingewikkelde geometrieën.

- Nauwkeurige besturing: De procesparameters bij CVD, zoals temperatuur, druk en precursorstromen, kunnen nauwkeurig worden geregeld, waardoor filmeigenschappen zoals dikte, samenstelling en kristalliniteit op maat kunnen worden gemaakt. Deze mate van controle maakt het mogelijk om zeer aangepaste en technisch ontwikkelde materialen te maken.

- Zuiverheid en reproduceerbaarheid: CVD-processen vinden meestal plaats in een gecontroleerde omgeving, waardoor verontreiniging tot een minimum wordt beperkt en een hoge zuiverheid van de afgezette films wordt gegarandeerd. Bovendien zorgt de nauwkeurige controle van de procesparameters voor een uitstekende reproduceerbaarheid, waardoor consistente filmeigenschappen over meerdere batches worden gegarandeerd.

- Breed materiaalbereik: Met CVD kan een breed scala aan materialen worden afgezet, waaronder metalen, halfgeleiders, diëlektrische materialen en zelfs polymeren. Deze veelzijdigheid maakt het een waardevol hulpmiddel voor verschillende industrieën, van micro-elektronica tot zonne-energie.

Enkele nadelen van het CVD-proces

Ondanks de vele voordelen heeft CVD ook enkele beperkingen:

- Hoge kosten: Het opzetten en onderhouden van een CVD-systeem kan duur zijn vanwege de gespecialiseerde apparatuur en nauwkeurige regelsystemen die nodig zijn.

- Langzamere afzettingssnelheden: Vergeleken met sommige andere depositietechnieken kan CVD tragere depositiesnelheden hebben, wat een nadeel kan zijn voor productietoepassingen met hoge volumes.

- Beperkte compatibiliteit met substraten: Niet alle materialen zijn geschikt voor CVD vanwege de hoge temperaturen of reactieve omgevingen die betrokken zijn bij het proces.

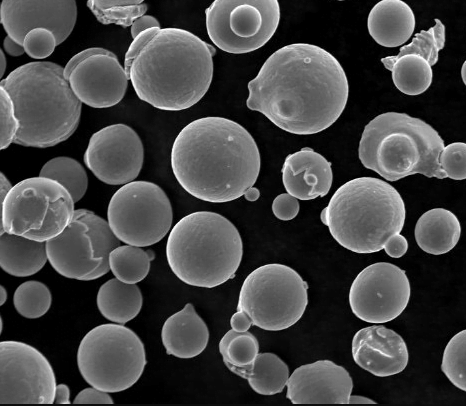

Specifieke metaalpoeders gebruikt in CVD

CVD kan worden gebruikt om een grote verscheidenheid aan metaalfilms te deponeren, elk met unieke eigenschappen en toepassingen. Hier zijn tien specifieke metaalpoedermodellen die vaak worden gebruikt in CVD-processen:

| Metaal Poeder Model | Beschrijving en eigenschappen | Toepassingen |

|---|---|---|

| Wolfraam (W) | Bekend om zijn hoge smeltpunt, uitstekende thermische stabiliteit en goede elektrische geleidbaarheid. | Gebruikt in halfgeleiderapparaten, filamenten voor hoge temperaturen en slijtvaste coatings. |

| Molybdeen (Mo) | Biedt een hoog smeltpunt, goede corrosiebestendigheid en een redelijk elektrisch geleidingsvermogen. | Gebruikt in elektronicaverpakking, koellichamen en vuurvaste toepassingen. |

| Tantaal (Ta) | Hoog smeltpunt, uitstekende corrosiebestendigheid en goede compatibiliteit met andere materialen. | Gebruikt in condensatoren, micro-elektromechanische systemen (MEMS) en biomedische implantaten. |

| Chroom (Cr) | Biedt goede slijtvastheid, corrosiebestendigheid en hardheid. | Gebruikt in decoratieve en beschermende coatings, snijgereedschappen en slijtdelen. |

| Titaan (Ti) | Biocompatibel, lichtgewicht en biedt goede sterkte en corrosiebestendigheid. | Gebruikt in biomedische implantaten, onderdelen voor de ruimtevaart en sportartikelen. |

| Aluminium (Al) | Zeer reflecterend, lichtgewicht en goede geleider van elektriciteit. | Gebruikt in metallisatie voor geïntegreerde circuits, spiegels en koellichamen. |

| Koper (Cu) | Uitstekend elektrisch geleidingsvermogen en thermisch geleidingsvermogen. | Gebruikt in elektrische bedrading, interconnecties in micro-elektronica en warmtewisselaars. |

| Nikkel (Ni) | Goede elektrische geleiding, magnetische eigenschappen en corrosiebestendigheid. | Gebruikt in galvaniseren, magnetische opnamemedia en corrosiebestendige coatings. |

| Goud (Au) | Uitstekende elektrische geleiding, corrosiebestendigheid en biocompatibiliteit. | Gebruikt in elektrische connectoren, geïntegreerde circuits en medische apparatuur. |

| Platina (Pt) | Hoog smeltpunt, uitstekende katalytische eigenschappen en corrosiebestendigheid. | Gebruikt in katalysatoren, brandstofcellen en temperatuursensoren. |

Toepassingen van CVD: Vormgeven aan industrieën

De veelzijdigheid van CVD strekt zich uit tot verschillende industrieën en speelt een cruciale rol in talloze toepassingen:

- Halfgeleiders: CVD is essentieel voor het creëren van de ingewikkelde lagen van transistors, condensatoren en andere bouwstenen van geïntegreerde schakelingen (IC's). De nauwkeurige controle en hoge zuiverheid die CVD biedt, zijn essentieel voor de betrouwbare en efficiënte werking van moderne elektronica.

- Micro-elektromechanische systemen (MEMS): MEMS-apparaten integreren mechanische elementen met elektronica op microscopische schaal. Met CVD kunnen dunne films worden afgezet voor verschillende MEMS-componenten, zoals beweegbare balken, membranen en elektroden.

- Zonnecellen: CVD wordt gebruikt om dunne lagen af te zetten van materialen zoals silicium, siliciumnitride en verschillende transparante geleidende oxiden, die essentiële onderdelen zijn voor het opvangen en omzetten van zonlicht in elektriciteit.

- Optische coatings: Antireflecterende coatings, spiegels en filters die in verschillende optische apparaten worden gebruikt, kunnen worden gemaakt met CVD. Dankzij de nauwkeurige controle over de laagdikte en samenstelling kunnen de optische eigenschappen op maat worden gemaakt voor specifieke toepassingen.

- Snijgereedschappen en slijtvaste coatings: CVD-coatings kunnen de slijtvastheid en hardheid van snijgereedschappen aanzienlijk verbeteren, waardoor de levensduur wordt verlengd en de snijprestaties verbeteren. Daarnaast wordt CVD gebruikt om slijtvaste coatings te creëren voor verschillende onderdelen in machines en apparatuur.

- Biomedische implantaten: CVD speelt een cruciale rol bij de ontwikkeling van biocompatibele implantaten, zoals kunstgewrichten en stents. De mogelijkheid om dunne films af te zetten met specifieke eigenschappen zoals biocompatibiliteit en corrosiebestendigheid is cruciaal voor succesvolle implantatie en functionaliteit op lange termijn.

Dit zijn slechts enkele voorbeelden en naarmate de technologie blijft evolueren, kunnen we verwachten dat CVD een nog grotere rol zal spelen in het vormgeven van verschillende industrieën en het ontwikkelen van innovatieve materialen voor de toekomst.

Verder dan de basis: voor gevorderden CVD Technieken

De wereld van CVD reikt verder dan het kernproces in drie stappen. Om nog meer controle te krijgen en toegang tot een breder scala aan materialen, zijn er verschillende geavanceerde CVD-technieken ontwikkeld:

- Plasma-ondersteunde CVD (PECVD): Deze techniek introduceert plasma in de reactiekamer, wat de reactiesnelheid kan verhogen, de uniformiteit van de film kan verbeteren en de afzetting mogelijk kan maken van materialen die moeilijk af te zetten zijn met alleen thermische CVD.

- Atomaire laagafzetting (ALD): ALD is een zeer precieze techniek waarbij de precursor op een zelfbeperkende manier wordt ingebracht, waardoor afzetting van atomair dunne films met uitzonderlijke uniformiteit en controle over de dikte mogelijk is.

- Metaal Organische CVD (MOCVD): Deze techniek maakt gebruik van metaal-organische precursors, wat voordelen biedt zoals lagere depositietemperaturen en de mogelijkheid om complexe materialen met specifieke samenstellingen af te zetten.

Door deze geavanceerde technieken te onderzoeken, kunnen onderzoekers en ingenieurs de grenzen verleggen van wat mogelijk is met CVD en zo de weg vrijmaken voor de ontwikkeling van nog geavanceerdere en functionelere materialen.

Veelgestelde vragen

Hier zijn enkele veelgestelde vragen over CVDbeantwoord in een tabel voor gemakkelijke referentie:

| Vraag | Antwoord |

|---|---|

| Wat zijn enkele alternatieven voor CVD? | Andere depositietechnieken voor dunne lagen zijn fysische dampdepositie (PVD), galvaniseren en spincoating. Elke techniek heeft zijn eigen voordelen en beperkingen en de beste keuze voor een specifieke toepassing hangt af van verschillende factoren zoals gewenste materiaaleigenschappen, kosten en productievereisten. |

| Welke veiligheidsmaatregelen zijn belangrijk tijdens CVD? | Bij CVD-processen komen vaak gevaarlijke materialen en hoge temperaturen kijken. Het is van cruciaal belang om de juiste veiligheidsprotocollen te volgen, waaronder het dragen van de juiste persoonlijke beschermingsmiddelen (PBM's), werken in een goed geventileerde omgeving en het naleven van vastgestelde veiligheidsprocedures voor het omgaan met chemicaliën en het bedienen van apparatuur. |

| Wat is de toekomst van CVD? | Naarmate onderzoek en ontwikkeling doorgaan, kunnen we vooruitgang verwachten in CVD-technologie die leidt tot: * Ontwikkeling van nieuwe precursormaterialen die depositie van een nog breder scala aan materialen mogelijk maken. * Verdere verbeteringen in procescontrole en uniformiteit, waardoor nog preciezere dunne films kunnen worden gemaakt. * Integratie van CVD met andere productieprocessen voor de ontwikkeling van complexe en multifunctionele apparaten. |

Conclusie

Chemische afzetting uit de dampfase (CVD) is een bewijs van het menselijk vernuft. Hiermee kunnen we structuren atoom voor atoom opbouwen en materialen creëren met eigenschappen die zijn afgestemd op specifieke behoeften. Van de ingewikkelde circuits die onze apparaten aandrijven tot de levensreddende implantaten die onze lichamen herstellen, CVD speelt op ontelbare manieren een cruciale rol bij het vormgeven van onze wereld.

Naarmate we ons verder verdiepen in de wereld van de materiaalwetenschappen en nieuwe technologische grenzen verkennen, zal CVD ongetwijfeld blijven evolueren en een nog grotere rol blijven spelen in het vormgeven van de toekomst. Dankzij de vooruitgang op het gebied van precursormaterialen, procesbeheersing en integratie met andere technologieën zijn de mogelijkheden voor CVD enorm en bieden ze een enorm potentieel voor innovatie en vooruitgang.

Dus de volgende keer dat je een smartphone in je hand houdt of je verwondert over het gestroomlijnde ontwerp van een modern vliegtuig, denk dan aan de onzichtbare lagen van zorgvuldig vervaardigde materialen, elk een bewijs van de kracht van chemische dampdepositie, een microscopisch wonder met een macro-impact op onze wereld.

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731