Hoe EBM-technologie een revolutie teweegbrengt in de lucht- en ruimtevaartindustrie

Inhoudsopgave

De lucht- en ruimtevaartindustrie leeft van innovatie. Elke gram die van een vliegtuig wordt afgesnoept, vertaalt zich in een efficiënter brandstofverbruik en een groter vliegbereik. Elk onderdeel met een superieure verhouding tussen sterkte en gewicht verlegt de grenzen van het mogelijke. Elektronenstraalsmelting (EBM) technologie, een revolutionair additief productieproces (AM) dat de manier waarop we cruciale onderdelen voor vliegtuigen, raketten en ruimtevaartuigen ontwerpen en produceren snel verandert.

EBM 101: Metaal laag voor laag opbouwen

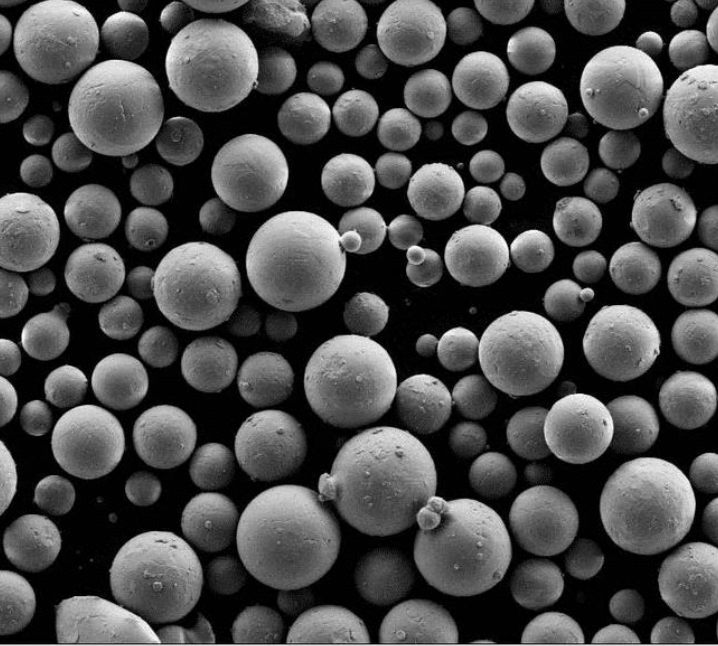

Stel je een 3D-printer voor, maar in plaats van plastic filament gebruikt deze een krachtige elektronenbundel om metaalpoeder laag voor laag te smelten, waarbij minutieus een complex, driedimensionaal object wordt opgebouwd op basis van een digitaal ontwerpbestand. Dat is de essentie van EBM. Het hele proces vindt plaats in een vacuümkamer, waardoor een schone en gecontroleerde omgeving ontstaat die oxidatie en andere verontreinigingen minimaliseert. Dankzij deze zorgvuldige aanpak kan EBM bijna-netvormige onderdelen produceren met uitzonderlijke nauwkeurigheid, complexe geometrieën en uitstekende mechanische eigenschappen.

Hier volgt een overzicht van de belangrijkste voordelen die EBM zo aantrekkelijk maken voor luchtvaarttoepassingen:

- Lichtgewicht: EBM blinkt uit in het maken van ingewikkelde, lichtgewicht constructies. Dit vertaalt zich direct naar brandstofbesparing en betere vliegtuigprestaties. Zie het als het vervangen van omvangrijke metalen onderdelen door fijnbewerkt, zeer sterk kantwerk - en dat alles met behoud van de structurele integriteit die nodig is om door het luchtruim te zweven.

- Ontwerpvrijheid: Traditionele productietechnieken leggen vaak beperkingen op aan de ontwerpcomplexiteit. EBM doorbreekt deze beperkingen. Met EBM kunnen ruimtevaartingenieurs hun creativiteit de vrije loop laten en ingewikkelde interne onderdelen en rasterstructuren ontwerpen die voorheen onmogelijk te produceren waren. Dit opent deuren naar een heel nieuw rijk aan mogelijkheden om de prestaties van onderdelen te optimaliseren en het gewicht te verminderen.

- Veelzijdigheid van materiaal: EBM is niet beperkt tot slechts een paar metalen. Het kan een breed scala aan metaalpoeders verwerken, waaronder hoogwaardige legeringen zoals nikkelsuperlegeringen, titaanlegeringen en Inconel. Deze materialen bieden een uitzonderlijke sterkte, hittebestendigheid en corrosiebestendigheid, waardoor ze ideaal zijn voor veeleisende luchtvaarttoepassingen.

- Minder afval: Traditionele productie genereert vaak een aanzienlijke hoeveelheid afvalmateriaal. EBM daarentegen is een additief proces, wat betekent dat alleen het metaalpoeder wordt gebruikt dat nodig is om het onderdeel te maken. Dit minimaliseert afval en draagt bij aan een duurzamere productiemethode.

De bouwstenen van luchtvaartinnovatie

Nu we de voordelen van EBM hebben onderzocht, gaan we dieper in op de specifieke metaalpoeders die deze revolutie in de lucht- en ruimtevaart aandrijven.

| Metaalpoeder | Samenstelling | Eigenschappen | Toepassingen in lucht- en ruimtevaart |

|---|---|---|---|

| Ti-6Al-4V | Titaan (Ti), aluminium (Al), vanadium (V) | Hoge sterkte-gewichtsverhouding, uitstekende corrosiebestendigheid, biocompatibel | Motoronderdelen, onderdelen van landingsgestellen, onderdelen van vliegtuigrompen |

| Inconel 625 | Nikkel (Ni), Chroom (Cr), Molybdeen (Mo), IJzer (Fe) | Uitzonderlijke sterkte bij hoge temperaturen, goede weerstand tegen oxidatie | Turbinebladen, branderbekledingen, uitlaatkanalen |

| Maragingstaal | IJzer (Fe), Nikkel (Ni), Molybdeen (Mo), Titaan (Ti), Aluminium (Al) | Hoge sterkte, goede vervormbaarheid, uitstekende dimensionale stabiliteit | Onderdelen van raketmotoren, onderdelen van landingsgestellen, hogedrukvaten |

| Aluminium (AlSi10Mg) | Aluminium (Al), Silicium (Si), Magnesium (Mg) | Lichtgewicht, goede corrosiebestendigheid, hoge thermische geleidbaarheid | Warmtewisselaars, structurele onderdelen die gewicht moeten besparen |

| Nikkel superlegering CM247LC | Nikkel (Ni), chroom (Cr), kobalt (Co), molybdeen (Mo), tantaal (Ta) | Superieure kruipweerstand bij hoge temperaturen, goede weerstand tegen oxidatie | Turbinebladen, branderbekledingen, onderdelen van naverbranders |

| Koper (Cu) | Koper (Cu) | Uitstekend thermisch en elektrisch geleidingsvermogen, goed bewerkbaar | Warmtewisselaars, rails voor elektrische systemen |

| Roestvrij staal 316L | IJzer (Fe), Chroom (Cr), Nikkel (Ni), Molybdeen (Mo) | Goede corrosiebestendigheid, biocompatibel | Onderdelen voor vloeistofverwerking, medische implantaten gebruikt in ruimtevaarttoepassingen |

| René 41 | Nikkel (Ni), chroom (Co), kobalt (Mo), titaan (Ti), aluminium (Al) | Hoge sterkte bij hoge temperaturen, goede weerstand tegen oxidatie | Turbineschijven, compressorbladen, naverbrandingsonderdelen |

| Titaanaluminide (TiAl4Si3) | Titaan (Ti), aluminium (Al), silicium (Si) | Lage dichtheid, oxidatieweerstand bij hoge temperatuur | Turbinebladen, combustorbekledingen voor hypersonische voertuigen |

| Inconel 718 | Nikkel (Ni), Chroom (Cr), IJzer (Fe), Niobium (Nb), Molybdeen (Mo) | Hoge sterkte, goede weerstand tegen vermoeiing, uitstekende bewerkbaarheid | Structurele onderdelen, landingsgestel |

Complex gevormde onderdelen maken met EBM Technologie

De mogelijkheid om ingewikkelde, bijna netvormige onderdelen te maken is een ander belangrijk voordeel van EBM voor ruimtevaarttoepassingen. Traditionele fabricageprocessen vertrouwen vaak op subtractieve technieken zoals machinale bewerking, waarbij materiaal uit een massief blok wordt verwijderd om de gewenste vorm te krijgen. Dit kan een tijdrovend en verspillend proces zijn, vooral voor complexe geometrieën.

EBM daarentegen is een additief proces. Het bouwt het onderdeel laag voor laag op, rechtstreeks vanuit een digitaal ontwerpbestand. Hierdoor kunnen zeer complexe interne kenmerken, kanalen en roosterstructuren worden gemaakt die met traditionele methoden bijna onmogelijk (of ongelooflijk duur) te realiseren zouden zijn. Deze interne kenmerken kunnen een cruciale rol spelen bij het optimaliseren van de prestaties van onderdelen. Zo kunnen ingewikkelde koelkanalen in een turbineblad de warmteafvoer verbeteren en de levensduur verlengen.

Hier volgen enkele specifieke voorbeelden van hoe EBM wordt gebruikt om complex gevormde onderdelen te maken in de lucht- en ruimtevaart:

- Brandstofsproeiers: EBM wordt gebruikt om brandstofsproeiers te maken met ingewikkelde interne stromingstrajecten die de brandstofverstuiving en verbrandingsefficiëntie optimaliseren, wat leidt tot betere motorprestaties.

- Lichtgewicht warmtewisselaars: De mogelijkheid om ingewikkelde roosterstructuren te maken met EBM maakt de ontwikkeling mogelijk van lichtgewicht warmtewisselaars met superieure warmteoverdrachtscapaciteiten. Dit is cruciaal voor het beheer van de immense hoeveelheid warmte die wordt gegenereerd door vliegtuigmotoren.

- Landingsgestelonderdelen: EBM wordt gebruikt om landingsgestelonderdelen te maken met complexe interne structuren die een hoge sterkte combineren met een lager gewicht. Dit draagt bij aan een betere brandstofefficiëntie en algehele vliegtuigprestaties.

EBM-technologie kan het gewicht van onderdelen verlagen

De luchtvaartindustrie streeft er voortdurend naar om elk grammetje van een vliegtuig af te schaven. Zelfs een kleine gewichtsvermindering kan leiden tot aanzienlijke brandstofbesparingen en een groter bereik. Dit is waar EBM schittert. Dit is hoe:

- Materiaalkeuze: Zoals we eerder onderzochten, is EBM compatibel met een breed scala aan metaalpoeders, waaronder lichtgewicht materialen zoals titanium en aluminiumlegeringen. Deze materialen bieden uitstekende verhoudingen tussen sterkte en gewicht, waardoor ingenieurs onderdelen kunnen maken die zowel sterk als licht zijn.

- Roosterstructuren: EBM blinkt uit in de productie van ingewikkelde vakwerkstructuren. Deze interne netwerken van stutten en balken bieden uitzonderlijke sterkte terwijl het gewicht tot een minimum wordt beperkt. Stel je een brug voor - een traditionele massieve structuur zou ongelooflijk zwaar zijn, maar een netwerk van vakwerkliggers kan hetzelfde niveau van ondersteuning bereiken met aanzienlijk minder materiaal. EBM maakt het mogelijk om vergelijkbare lichtgewicht structuren met hoge sterkte te maken in onderdelen voor de ruimtevaart.

Hier is een voorbeeld uit de praktijk:

- EBM-onderdeel voor landingsgestel: Vergeleken met een traditioneel geproduceerde tegenhanger kan een EBM-component van het landingsgestel tot 30% lichter zijn met behoud van dezelfde sterkte en functionaliteit. Dit vertaalt zich in een aanzienlijke gewichtsvermindering voor het hele vliegtuig, wat leidt tot een betere brandstofefficiëntie en een groter bereik.

EBM-technologie kan productiecycli verkorten

Tijd is geld, vooral in de snelle wereld van de ruimtevaart. Traditionele productieprocessen kunnen lang duren, met meerdere stappen en lange doorlooptijden voor het verkrijgen van onderdelen. EBM biedt een potentiële oplossing voor het stroomlijnen van de productie:

- Minder complex: EBM kan vaak meerdere onderdelen samenvoegen tot één complex onderdeel. Dit maakt assemblageprocessen overbodig en verkort de totale productietijd.

- Productie op aanvraag: EBM maakt on-demand productie van onderdelen mogelijk. Dit kan met name gunstig zijn voor het maken van prototypes of reserveonderdelen die niet direct beschikbaar zijn via traditionele kanalen.

Hier is een voorbeeld van hoe EBM productiecycli kan verkorten:

- Productie van een complex raketmotoronderdeel: Traditioneel zouden voor dit onderdeel meerdere onderdelen moeten worden bewerkt en vervolgens geassembleerd. Met EBM kan het hele onderdeel als een enkele eenheid worden gefabriceerd, waardoor de productietijd en complexiteit aanzienlijk afnemen.

EBM-technologie kan productiekosten verlagen

Hoewel de initiële investering in EBM-apparatuur hoger kan zijn in vergelijking met traditionele methoden, zijn er verschillende factoren die kunnen bijdragen aan lagere totale productiekosten:

- Minder materiaalverspilling: EBM is een additief proces, wat betekent dat alleen het metaalpoeder wordt gebruikt dat nodig is om het onderdeel te maken. Dit minimaliseert afvalmateriaal en verlaagt de totale materiaalkosten.

- Consolidatie van onderdelen: Zoals eerder vermeld, EBM kunnen vaak meerdere onderdelen samenvoegen tot een enkele eenheid. Hierdoor zijn er geen extra bewerkings- en assemblageprocessen nodig, waardoor de arbeidskosten dalen.

- Snellere productietijden: De mogelijkheid om de productie te stroomlijnen met EBM kan leiden tot kortere doorlooptijden en mogelijk lagere voorraadkosten.

Hier is een voorbeeld van hoe EBM de productiekosten kan verlagen:

- Een warmtewisselaar maken: Normaal gesproken moeten voor een warmtewisselaar meerdere onderdelen aan elkaar worden gesoldeerd of gelast. Met EBM kan de hele warmtewisselaar als één geheel worden gefabriceerd, waardoor deze extra processen en de bijbehorende arbeidskosten niet meer nodig zijn.

EBM-technologie: Voordelen en beperkingen

Voordelen:

- Ontwerpvrijheid: Met EBM kunnen complexe geometrieën en interne kenmerken worden gemaakt die met traditionele methoden onmogelijk zijn. Dit opent deuren voor innovatief productontwerp en prestatieoptimalisatie.

- Lichtgewicht: EBM blinkt uit in de productie van lichtgewicht onderdelen met een hoge sterkte-gewichtsverhouding, wat bijdraagt aan een betere brandstofefficiëntie en betere vliegtuigprestaties.

- Veelzijdigheid van materiaal: EBM kan een breed scala aan metaalpoeders verwerken, waaronder hoogwaardige legeringen die ideaal zijn voor veeleisende toepassingen in de ruimtevaart.

- Minder afval: EBM is een additief proces dat afvalmateriaal minimaliseert, waardoor een duurzamere productiemethode wordt bevorderd.

Beperkingen:

- Hoge initiële investering: De kosten van EBM-apparatuur kunnen hoger zijn in vergelijking met traditionele productiemethoden.

- Beperkt bouwvolume: De huidige EBM-machines hebben beperkingen wat betreft de grootte van de onderdelen die ze kunnen produceren. Dit is mogelijk niet geschikt voor zeer grote onderdelen voor de lucht- en ruimtevaart.

- Oppervlakteruwheid: Hoewel EBM een goede oppervlakteafwerking biedt, zijn voor sommige toepassingen aanvullende nabewerkingstechnieken nodig om een gladder oppervlak te verkrijgen.

- Ondersteunende structuren: EBM vereist het gebruik van ondersteunende structuren om overhangende elementen te bouwen. Deze steunen moeten na het bouwproces worden verwijderd, wat tijd en complexiteit kan toevoegen.

FAQ

V: Wat zijn enkele van de uitdagingen bij het gebruik van EBM-technologie in de ruimtevaart?

A: Zoals bij elke nieuwe technologie zijn er uitdagingen die overwonnen moeten worden. Enkele van de belangrijkste uitdagingen voor EBM in de lucht- en ruimtevaart zijn de hoge initiële investeringskosten, beperkingen van het bouwvolume voor zeer grote onderdelen en de noodzaak van nabewerkingstechnieken om de gewenste oppervlakteafwerking te bereiken.

V: Welke invloed zal EBM-technologie naar verwachting hebben op de toekomst van de lucht- en ruimtevaartindustrie?

A: EBM heeft het potentieel om een revolutie teweeg te brengen in de lucht- en ruimtevaartindustrie door de productie van lichtere, complexere en beter presterende onderdelen mogelijk te maken. Naarmate de technologie zich verder ontwikkelt en de kosten dalen, kunnen we verwachten dat EBM op grotere schaal zal worden gebruikt voor een breder scala aan ruimtevaarttoepassingen.

Vraag: Is EBM milieuvriendelijk?

A: Vergeleken met traditionele fabricagemethoden die veel afvalmateriaal genereren, biedt EBM een duurzamere aanpak. EBM is een additief proces dat alleen het metaalpoeder gebruikt dat nodig is om het onderdeel te maken, waardoor afval tot een minimum wordt beperkt.

V: Wat zijn enkele van de veiligheidsoverwegingen bij het gebruik van EBM-technologie?

A: Bij EBM wordt gewerkt met elektronenbundels met een hoog vermogen en metaalpoeders. Om de veiligheid van de operator te garanderen, moeten de juiste veiligheidsprotocollen worden gevolgd. Dit omvat het gebruik van de juiste persoonlijke beschermingsmiddelen (PPE) en het naleven van vastgestelde veiligheidsrichtlijnen.

V: Waar kan ik meer te weten komen over EBM-technologie?

A: Er zijn online en in bibliotheken verschillende bronnen beschikbaar die gedetailleerde informatie geven over EBM-technologie. Daarnaast kunnen brancheverenigingen en onderzoeksinstituten waardevolle inzichten bieden in de nieuwste ontwikkelingen en toepassingen van EBM in de lucht- en ruimtevaartindustrie.

Conclusie

EBM-technologie verandert de lucht- en ruimtevaartindustrie in hoog tempo door het mogelijk te maken lichtere, sterkere en complexere onderdelen te maken. Met de mogelijkheid om ingewikkelde, bijna netvormige onderdelen te produceren, verlegt EBM de grenzen van ontwerp en productie en effent het de weg voor een nieuwe generatie hoogwaardige vliegtuigen. Naarmate de EBM-technologie zich verder ontwikkelt en de kosten concurrerender worden, kunnen we verwachten dat deze technologie steeds meer wordt toegepast in de lucht- en ruimtevaartsector en de toekomst van het vliegen vormgeeft.

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731