metaalpoeder te koop

Inhoudsopgave

Overzicht van Metaalpoeder te koop

Metaalpoeders zijn fijn vernevelde metalen materialen die worden gebruikt in productieprocessen zoals metaalspuitgieten, additieve productie en poedermetallurgie. Belangrijke details over metaalpoeder te koop:

- Verkrijgbaar in vele legeringen zoals roestvrij staal, titanium, nikkel, aluminium en meer.

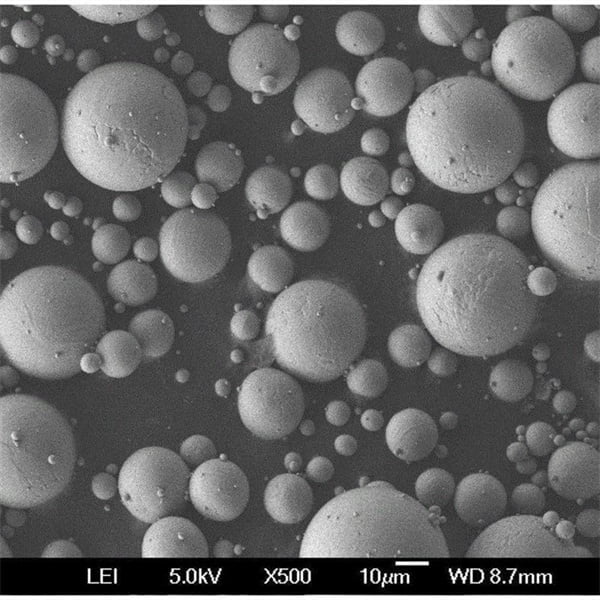

- Deeltjesgrootte doorgaans 5-45 micron voor optimale stroom en pakking.

- Geproduceerd via gasverneveling, waterverneveling, carbonylontleding, elektrolyse en malen.

- Vertoont een hoog oppervlak per gewichtseenheid in vergelijking met vaste vormen.

- Poedereigenschappen zoals morfologie, grootteverdeling en zuiverheid worden streng gecontroleerd.

- Verkocht in kleine R&D-batches tot grote commerciële hoeveelheden.

- Aangeboden in zowel nieuwe als gerecyclede kwaliteiten.

- Wordt gebruikt voor de vervaardiging van componenten voor eindgebruik in de lucht- en ruimtevaart-, automobiel-, medische en industriële markten.

Veel voorkomende metaalpoedertypen

| Materiaal | Belangrijkste eigenschappen | Typische toepassingen |

|---|---|---|

| Roestvrij staal | Corrosiebestendigheid, duurzaamheid | Pompen, kleppen, gereedschap |

| Titanium legeringen | Hoge sterkte-gewicht | Lucht- en ruimtevaart, medische implantaten |

| Kobalt-chroom | Slijtage-/corrosiebestendigheid | Tandheelkundige, medische apparaten |

| Nikkel legeringen | Hittebestendigheid, taaiheid | Turbinebladen, raketmondstukken |

| Aluminium legeringen | Lichtgewicht, geleidend | Automobiel, elektronica |

Er zijn veel kwaliteiten en legeringen beschikbaar voor verschillende toepassingen en procescompatibiliteit.

Metaalpoederverwerkingsapparatuur

| Apparatuur | Beschrijving |

|---|---|

| Verstuivers | Zet gesmolten legeringen om in fijne druppeltjes die stollen tot poederdeeltjes. |

| Zeven | Classificeer poeders in specifieke deeltjesgroottebereiken. Cruciaal voor AM. |

| Mengers | Homogeniseer gemengde poeders met een uniforme samenstelling. |

| Compactors | Pers poeder samen tot dichte compacts met behulp van druk en warmte. |

| Sinterovens | Warmtepoeder compacteert net onder het smelten om de sterkte te vergroten. |

Gespecialiseerde apparatuur die nodig is om reactief fijn poeder veilig te verwerken met behoud van de zuiverheid en eigenschappen.

Metaalpoeder Specificaties

| Parameter | Typische waarden | Rol |

|---|---|---|

| Deeltjesgrootte | 1-100 micron | Beïnvloedt het verpakken, verspreiden en smelten |

| Grootteverdeling | Strak bereik | Verbetert de dichtheid en vloeibaarheid |

| Morfologie | Bolvormig heeft de voorkeur | Maakt poederstroom in AM mogelijk |

| Schijnbare dichtheid | 40-60% vaste stof | Heeft invloed op de uiteindelijke onderdeeldichtheid |

| Tik op dichtheid | 60-80% vaste stof | Hoger is beter voor compressie |

| Stroomsnelheid | 25-35 s/50g | Een snelle poederstroom bevordert de AM-productiviteit |

| Oxide-gehalte | <0,5% op gewichtsbasis | Oxidatie beïnvloedt de materiaaleigenschappen |

Poedereigenschappen geoptimaliseerd op basis van fabricageprocesvereisten en specificaties.

Leveranciers die metaalpoeder te koop aanbieden

| Leverancier | Materialen | Productieschalen |

|---|---|---|

| Leverancier 1 | Aangepaste legeringen, vuurvaste metalen | Kleine R&D-batches |

| Leverancier 2 | Roestvrij, gereedschapsstaal, nikkel | Middelgrote tot grote volumes |

| Leverancier 3 | Titanium, aluminiumlegeringen | Grote productiehoeveelheden |

| Leverancier 4 | Exotische legeringen, edele metalen | Kleine batches |

De prijzen variëren op basis van factoren zoals materiaal, kwaliteit, partijgrootte, distributie en recycling.

Hoe u een metaalpoederleverancier kiest

Bij het selecteren van een metaalpoederleverancier zijn de belangrijkste factoren waarmee u rekening moet houden:

- Materiaal opties – De leverancier moet een reeks legeringen aanbieden die compatibel zijn met uw proces.

- Kwaliteitssystemen – ISO 9001- of AS9100-certificering duidt op een betrouwbare kwaliteitscontrole.

- Technische expertise – Zoek naar kennis van poederproductie en metallurgie.

- Traceerbaarheid van de partij – De leverancier moet voor elke poederpartij een volledige certificering verstrekken.

- Bemonstering – Vraag om monsters om eigen poederanalyses en tests uit te voeren.

- Samenhang – De samenstelling en kenmerken van het poeder mogen tussen partijen niet variëren.

- Mogelijkheden testen – De leverancier moet de poedereigenschappen zoals grootte, vorm en chemie volledig testen.

- Prijs – Vergelijk prijzen tussen leveranciers voor gewenst materiaal, hoeveelheid, zuiverheid etc.

Werk samen met een metaalpoederleverancier die zich richt op uw toepassingsbehoeften en kwaliteitseisen.

Hoe metaalpoeder te optimaliseren voor AM-verwerking

Om defectvrije 3D-geprinte onderdelen met een hoge dichtheid te bereiken met behulp van metaalpoeders, volgt u deze AM-procesoptimalisatierichtlijnen:

- Begin met zeer zuiver, bolvormig gasverstoven poeder met een strakke deeltjesgrootteverdeling.

- Bewaar poeder op de juiste manier in afgesloten containers onder inert gas om oxidatie of verontreiniging te voorkomen.

- Karakteriseer nieuwe poederpartijen volledig: grootteverdeling, morfologie, stroomsnelheid, dichtheid, chemische samenstelling.

- Meng voorgemengde legeringen homogeen om samenstellingsgradiënten in de uiteindelijke delen te voorkomen.

- Ververs gebruikt poeder door te zeven om satellieten en grote agglomeraten die defecten veroorzaken te verwijderen.

- Pas de laagdikte aan in verhouding tot de poederdeeltjesgrootte – een verhouding van 10:1 is een goed uitgangspunt.

- Minimaliseer het contact met zuurstof/vocht tijdens de verwerking om oxidatie te voorkomen.

- Kies de ideale laser-/elektronenbundelparameters door het vermogen, de snelheid, enz. te variëren in testbuilds.

Werk nauw samen met uw poederleverancier om de optimale poedereigenschappen voor uw AM-proces te identificeren.

Ontwerpprincipes voor AM-onderdelen op poederbasis

Houd bij het ontwerpen van onderdelen die bedoeld zijn voor additieve productieprocessen zoals binderjetting, DMLS en SLS waarbij metaalpoeders worden gebruikt, rekening met de volgende ontwerpprincipes:

- Vermijd uitsteeksels groter dan 45 graden om niet-ondersteunde oppervlakken te voorkomen.

- Ontwerp wanddiktes groter dan 0,8-1 mm om breuken te voorkomen.

- Voeg kleine afrondingen en radiussen in de hoeken toe om spanningen te verminderen. Scherpe hoeken barsten gemakkelijk.

- Plaats het onderdeel in de bouwkamer om de ondersteuningsvereisten te minimaliseren.

- Oriënteer richtingsafhankelijke elementen zoals tekst langs de bouwrichting voor de beste resolutie.

- Consolideer subassemblages indien mogelijk in één enkel gedrukt onderdeel.

- Houd rekening met een extra 0,5-1 mm uitgangsmateriaal voor de nabewerkingsstappen.

- Optimaliseer vormen voor functionaliteit in plaats van traditionele beperkingen op het gebied van maakbaarheid.

Werk zij aan zij met AM-procesingenieurs om onderdelen te ontwerpen die zijn afgestemd op de specifieke metaalpoederproductiemethode.

Nabewerking van metalen AM-onderdelen

Gebruikelijke nabewerkingstechnieken voor additief vervaardigde metalen onderdelen zijn onder meer:

- Ondersteuning verwijderen – Draagconstructies voorzichtig van de onderdelen verwijderen.

- Stress verlichtend – Verwarm de onderdelen tot 600-800°C om restspanningen van de gelaagde opbouw te verminderen.

- Bewerking – CNC-frezen, draaien en boren verbeteren de maatprecisie en oppervlakteafwerking.

- Slijpen – Geautomatiseerde of handmatige maalprocessen leveren nauwere toleranties op.

- Polijsten – Verwijdert resterende deeltjes-/oxidelagen en creëert gladde oppervlakteafwerkingen.

- Coatings – Breng functionele coatings aan, zoals anodiseren, voor corrosiebestendigheid of duurzaamheid.

- Heet isostatisch persen (HIP) – Verdicht de interne structuur verder door hoge temperatuur- en isostatische druk uit te oefenen.

Nabewerking met behulp van gekwalificeerde operators die bekend zijn met het omgaan met geprinte metalen componenten. Neem alle stappen op die nodig zijn om onderdelen in eindassemblages te integreren.

Hoe installeren Metaalpoeder-Gebaseerde componenten

Bij het voorbereiden van metalen AM-onderdelen voor installatie en eindgebruik:

- Oppervlakken grondig reinigen – verwijder eventueel los poeder, oxidatie, oliën, films enz. voor een optimale hechting.

- Breng indien nodig beschermende en functionele coatings aan – verbetert corrosie, slijtage, wrijving, enz.

- Houd de temperaturen zorgvuldig onder controle tijdens alle verbindingswerkzaamheden – de voorverwarm- en afkoelsnelheden zijn van cruciaal belang.

- Houd rekening met verschillen in thermische uitzetting bij het koppelen met andere metalen componenten om spanningen te minimaliseren.

- Selecteer geschikte verbindingstechnieken – lijmen, mechanische bevestigingsmiddelen, hardsolderen en lassen kunnen allemaal effectief worden gebruikt.

- Zorgt voor een lagere ductiliteit en slagvastheid van metalen AM-onderdelen in vergelijking met gesmede materialen. Vermijd stressconcentrators.

- Voer periodieke inspecties uit met behulp van technieken zoals röntgen-, echografie- en penetranttesten om te controleren op gebreken.

Werk tijdens het hele integratieproces samen met ontwerp- en productie-ingenieurs om prestaties, betrouwbaarheid en veiligheid te garanderen.

Bediening en onderhoud van AM-onderdelen op poederbasis

Om optimale prestaties tijdens gebruik van metalen AM-componenten te bereiken:

- Gebruik binnen het aanbevolen temperatuurbereik voor langdurig gebruik volgens de legeringsspecificaties.

- Vermijd overmatige cyclische spanningen die kunnen leiden tot falen door vermoeidheid – plan voor extra veiligheidsfactoren.

- Gebruik beschermende coatings en behandelingen om corrosieschade in ruwe omgevingen te voorkomen.

- Controleer onderdelen routinematig op slijtage, scheuren, maatvervormingen of andere degradatie tijdens gebruik.

- Demonteer, reinig en breng opnieuw smering aan op bewegende gedrukte onderdelen zoals lagers en scharnieren.

- Profiteer van AM om indien nodig vervangende onderdelen of reserveonderdelen op aanvraag te produceren.

- Vergelijk regelmatig de afmetingen met de originele CAD – materiaal kan na verloop van tijd kruipen als het de vloeigrens bereikt.

Werk samen met ingenieurs die bekend zijn met de legeringen en toepassingen om goede onderhoudsschema's en -procedures te ontwikkelen.

Voor- en nadelen van het gebruik Metaalpoeder versus traditionele methoden

Er zijn zowel voordelen als beperkingen aan het gebruik van op metaalpoeder gebaseerde AM ten opzichte van conventionele productiebenaderingen:

Voordelen

- Ontwerpvrijheid om complexe, organische vormen te creëren.

- Lichtgewicht door precies te optimaliseren voor functionaliteit.

- Maatwerk en snelle prototypingmogelijkheden.

- Minder afval – gebruik alleen het benodigde materiaal.

- Consolideer subassemblages in afzonderlijke afgedrukte onderdelen.

- Kortere ontwikkelingstijden voor nieuwe componenten.

Nadelen

- Hogere kosten per onderdeel voor kleine productievolumes.

- Anisotrope eigenschappen door laaggebaseerde opbouw.

- Nabewerking is vaak nodig om de definitieve materiaalspecificaties te bereiken.

- Beperkingen op maximale onderdeelgroottes.

- Lagere ductiliteit en breuktaaiheid dan gesmede metalen.

- Procesgevoeligheid voor poederkwaliteit en vervuiling.

Weeg de voor- en nadelen af ten opzichte van productievolumes, kostendoelstellingen, kwaliteitsbehoeften en toepassingsvereisten.

FAQ

Vraag: Wat zijn enkele belangrijke voordelen van het gebruik van metaalpoeders?

A: Ontwerpvrijheid, lichtgewicht, consolidatie van onderdelen, snelle prototyping, minder verspilling en kortere ontwikkelingstijden vergeleken met traditionele fabricage.

Vraag: Welke nabewerkingsmethoden worden doorgaans gebruikt voor metalen AM-onderdelen?

A: Spanningsverlichtend, machinaal bewerken, slijpen, polijsten, coatings en heet isostatisch persen zijn gebruikelijk. Voer alle stappen uit die nodig zijn voor integratie en montage.

Vraag: Hoe worden de meeste metaalpoeders geproduceerd?

A: Gasverneveling is een gebruikelijke productiemethode waarbij de stroom van inert gas gesmolten legeringen snel afkoelt tot fijne poederdeeltjes.

Vraag: Welke voorzorgsmaatregelen zijn belangrijk bij het omgaan met metaalpoeders?

A: Gebruik beschermende uitrusting om te voorkomen dat u fijne poeders inademt. Hanteer poeders in goed geventileerde ruimtes en vermijd ontstekingsbronnen om brandrisico's te beheersen.

Vraag: Welk deeltjesgroottebereik is optimaal voor metaal-AM-poeders?

A: Typisch 10-45 micron. Te groot en het poeder verspreidt zich niet goed. Te fijn en het kan gaan aankoeken of rondwaaien.

Vraag: Waarin verschilt gerecycled poeder van nieuw poeder?

A: Gerecycled poeder kan vergelijkbaar presteren als het op de juiste manier wordt ververst, maar kan een bredere grootteverdeling hebben of minder bolvormige deeltjes die de dichtheid beïnvloeden.

Vraag: Welke kwaliteitscontroles moeten worden uitgevoerd op binnenkomende metaalpoeders?

A: Voer analyses van de chemische samenstelling, deeltjesgrootteverdeling, morfologiecontroles, testen van de stroomsnelheid en andere karakterisering uit om de poederkwaliteit te verifiëren.

Vraag: Welke legeringen zijn compatibel met metaal-AM-processen?

A: De meeste standaardlegeringen zoals titanium, roestvrij staal, inconel en aluminium kunnen worden verwerkt. Sommige gereedschapsstaalsoorten met een hoger koolstofgehalte blijven een uitdaging.

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731