Molybdeenpoeder

Inhoudsopgave

Overzicht van molybdeen metaalpoeders

Molybdeenpoeder is een vuurvast metaalmateriaal dat wordt gemaakt van molybdeenmetaal, dat bekend staat om zijn extreem hoge smeltpunt, sterkte bij hoge temperaturen en weerstand tegen slijtage en corrosie. De belangrijkste eigenschappen maken molybdeenpoeder een ideale keuze voor de productie van onderdelen en composieten in industrieën zoals lucht- en ruimtevaart, defensie, auto's en energieopwekking.

Tabel 1: Overzicht van molybdeenpoeder

| Attribuut | Beschrijving |

|---|---|

| Samenstelling | >99% zuiver molybdeen |

| Belangrijkste eigenschappen | Hoge sterkte, hardheid, hittebestendigheid/corrosiebestendigheid, smeerbaarheid |

| Productie methodes | Gasverstuiving, elektrolyse, carbonylproces |

| Deeltjesgroottes | 1 - 100 micron |

| Belangrijkste toepassingen | Legeringsmiddel, thermische spuitpoeders, 3D printen |

Met het op één na hoogste smeltpunt onder de zuivere metalen bij 2623 °C en een sterkte die zelfs boven 2000 °C behouden blijft, biedt molybdeen unieke voordelen voor veeleisende omgevingen. In combinatie met een uitstekende corrosiebestendigheid en smeerbaarheid, zelfs bij hoge temperaturen, leveren molybdeenpoeders ongeëvenaarde prestatiemogelijkheden voor poedermetallurgietoepassingen in verschillende industrieën.

Soorten molybdeenpoeders

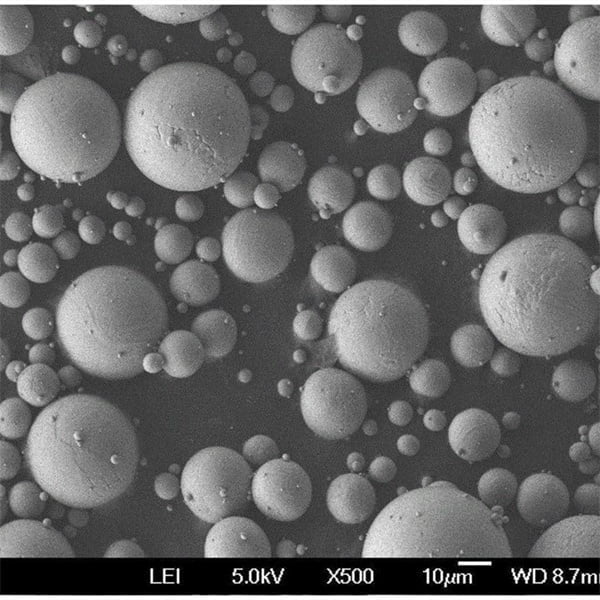

Molybdeenpoeders worden commercieel geproduceerd in verschillende vormen met behulp van gasverstuiving, elektrolytische of carbonyldecompositieprocessen. Deze productietechnieken leveren verschillende deeltjesgrootteverdelingen, vormen en zuiverheidsgraden op, afgestemd op de belangrijkste toepassingscategorieën.

Tabel 2: Belangrijkste soorten molybdeenpoeder

| Type | Beschrijving | Typische toepassingen |

|---|---|---|

| Gas verneveld | Bolvormige poeders van 5-100 micron | Thermisch spuiten, MIM-legeringen |

| Elektrolytisch | Onregelmatige schilfers van 1-10 micron | Gesinterde onderdelen, elektronica |

| Carbonyl | Bolvormig <1 micron, hoogste zuiverheid | Chemische/metallurgische toepassingen |

Gas verneveld poeders met aanpasbare morfologie en strakke deeltjesdistributies vormen het meest gebruikte type dankzij hun geschiktheid voor persen, additieve productie, thermisch spuiten en legeren.

Ondertussen zijn ultrafijne carbonyl moly poeders die via ontleding worden geproduceerd, dienen voor nichetoepassingen die een hoge chemische zuiverheid vereisen, zoals metallurgische additieven of katalysatoren. Het hoge oppervlak is ook geschikt voor sintertoepassingen, maar de kosten beperken het gebruik.

Inzicht in de toepassingseisen vergemakkelijkt de juiste molybdeen poederspecificatie voor optimale prestaties.

Eigenschappen van molybdeen metaalpoeders

Molybdeenpoeders leveren een uitzonderlijke combinatie van mechanische, thermische, elektrische en chemische eigenschappen voor betere prestaties in veeleisende bedrijfsomgevingen.

Tabel 3: Overzicht van de eigenschappen van molybdeenpoeder

| Eigendom | Waarde | Betekenis |

|---|---|---|

| Smeltpunt | 2623°C | Behoudt sterkte en hardheid bij hoge temperaturen |

| Dikte | 10,22 g/cc | Maakt formules met zware legeringen mogelijk |

| Kracht | 500 MPa (73 ksi) | Bestand tegen hoge mechanische belastingen |

| Warmtegeleiding | 138 W/mK | Warmteverspreidend vermogen |

| Elektrische weerstand | 5,7 microOhm-cm | Thermisch beheer van elektronica |

| Wrijvingscoëfficiënt | 0.1-0.3 | Behoudt smering in vacuümomgevingen |

Belangrijke eigenschappen zoals hoge temperatuursterkte, corrosiebestendigheid, lage wrijving en thermische/elektrische geleidbaarheid voldoen aan kritieke prestatie-eisen in potentieel revolutionaire poedermetallurgietoepassingen.

Bovendien maakt de hoge dichtheid in combinatie met de recyclebaarheid van 100% molybdeen tot een milieuvriendelijke en duurzame metaalkeuze ten opzichte van concurrerende zeldzame aardmetalen. Dit zou elementen zoals kobalt of wolfraam in batterijen, magneten, medische apparatuur, onderdelen voor de ruimtevaart en andere producten kunnen verstoren.

Inzicht in hoe eigenschappen zoals sterkte, smeltpunt, dichtheid, weerstand en hardheid evolueren tijdens het sinteren vergemakkelijkt de juiste poederspecificaties en verwerkingsparameters voor optimaal gedrag tijdens gebruik.

Productiemethoden voor Molybdeen Poeder

Commercieel molybdeenpoeder maakt gebruik van drie primaire productieroutes om de gewenste deeltjesgrootte, morfologie, zuiverheidsgraad, kristalstructuur en poedereigenschappen te bereiken die klanten vragen.

Tabel 4: Vergelijking van productieroutes voor molybdeenpoeder

| Methode | Beschrijving | Typische zuiverheid | Kostenfactoren |

|---|---|---|---|

| Gasverstuiving | Inert gas desintegreert gesmolten stroom | >99% Mo | Prijs volgt molieprijzen, hoge zuiverheid vraagt premie |

| Elektrolyse | Anode lost op in poedervlokken | 99,8%+ Mo | Hoog elektriciteitsverbruik, lage materiaalopbrengst |

| Carbonylproces | Thermische ontbinding tot fijne deeltjes | 99,99%+ Mo | Strak gecontroleerd proces, beperkt aantal producenten |

Gasverneveling levert het breedste scala aan poederformaten en morfologieën, waardoor het het meest gebruikte poedertype is in commerciële en onderzoeksdomeinen.

Ondertussen is de carbonylproces genereert extreme zuiverheid die nodig is voor gespecialiseerde chemische procestoepassingen waar vervuiling een risico vormt.

Om de juiste productiemethoden te kiezen, moeten factoren als kosten, deeltjeskarakteristieken, zuiverheidseisen en beschikbaarheid tegen elkaar worden afgewogen.

Specificaties van Molybdeen poeder producten

Molybdeenpoeders moeten voldoen aan strenge eigendomsspecificaties met betrekking tot samenstelling, deeltjesgrootteverdeling, morfologie, zuiverheidsniveaus, kristalstructuur en microstructuur. Fabrikanten gebruiken geavanceerde kwaliteitscontrole-instrumenten om de conformiteit van het poeder te verifiëren.

Tabel 5: Typische specificaties voor molybdeenpoeder

| Parameter | Typische specificatie | Test methode |

|---|---|---|

| Deeltjesgrootteverdeling | Per klantaanvraag (1-100 micron) | Deeltjesanalysator met laserdiffractie |

| Scheikunde | >99% molybdeen | ICP-massaspectrometrie |

| Zuurstof/stikstof | < 500 ppm | Analyse van inertgasfusie |

| Morfologie | Bolvormig | SEM-beeldvorming |

| Puurheid | 99,9% tot 99,9999% | GDMS analyse van sporenelementen |

| Schijnbare/tikdichtheid | 35 tot 50% / 65 tot 80% theoretisch | Hall debietmeter trechter |

| Kristal structuur | BCC | Röntgendiffractie |

Het beheersen van poederkarakteristieken zoals stroming, schijnbare dichtheid en tapdichtheid, zuurstof/stikstofniveaus en microstructurele fases zorgt voor een optimale poederverdeling, verdichting, sintering en uiteindelijke prestaties van het product.

Producenten van molybdeen verbeteren voortdurend de kwaliteitsborging door middel van procedures zoals:

- Statistische procescontrole bewaking van kritische parameters

- Gegevensanalyse over bemonsteringsfrequenties en testfrequenties

- Training voor werknemers om besmetting te voorkomen

- Certificeringen volgens normen zoals ISO 9001:2015, AS9100D, ISO 13485

Dit zorgt voor voortdurende verbeteringen in productconsistentie, traceerbaarheid en conformiteit met klantspecificaties in medische, luchtvaart-, defensie- en industriële marktsegmenten.

Rangen en standaarden voor molybdeenpoeder

Als een veelgebruikt technisch materiaal in toepassingen zoals lucht- en ruimtevaart, olie & gas, defensie en energieopwekking, moeten molybdeenpoederproducten voldoen aan verschillende zuiverheidsgraden en nationale/internationale normen.

Tabel 6: Algemene kwaliteiten en normen voor molybdeen metaalpoeder

| Standaard | Beschrijving | Vereiste eigenschappen |

|---|---|---|

| ASTM B939 | Omvat elektrolytisch moly poeder specificatie | >99,8% Mo, zuurstoflimieten, deeltjesgrootteverdeling |

| SAE AMS 7871 | Lucht- en ruimtevaart materiaalspecificatie voor gasverneveld poeder | Chemie, deeltjesgrootteverdeling, schijnbare dichtheid |

| ISO 21109 | Stelt eisen aan poeder van plasmaspuitkwaliteit | Deeltjesgrootteverdeling, stroomsnelheden |

| Aangepaste cijfers | Toepassingsspecifieke poedervarianten | Per individuele klant |

Daarnaast ondersteunen nationale instanties zoals ASTM International en professionele handelsgroepen de voortdurende ontwikkeling rond materiaalspecificaties en testmethoden naarmate de toepassingen voor molybdeenpoeders in de verschillende industrieën blijven toenemen.

Onderzoekssamenwerkingen tussen materiaalfabrikanten, onderdelenfabrikanten in MIM en AM, en eindgebruikers vergemakkelijken ook de kwalificatie van aangepaste poederkwaliteiten die geoptimaliseerd zijn rond factoren zoals toevoegingen van legeringen, deeltjesgroottebereiken of contaminatiegrenzen.

Toepassingen van molybdeen metaalpoeders

Dankzij een uitzonderlijke balans van sterkte bij extreme temperaturen, slijtage-/corrosiebestendigheid, thermische geleidbaarheid, smering en omgevingsstabiliteit, molybdeenpoeders maken baanbrekende prestatieverbeteringen mogelijk in verschillende industrieën.

Tabel 7: Belangrijkste toepassingen voor molybdeenpoeders

| Sollicitatie | Beschrijving | Voordelen vs Alternatieven |

|---|---|---|

| Legeringsmiddel | Toegevoegd aan staal en superlegeringen | Sterkte en hardheid bij hoge temperaturen |

| Thermische spuitcoatings | Slijtvaste films tegen corrosie/erosie | Superieure hardheid en smering ten opzichte van chroomcarbide alternatieven |

| Gesinterde PM onderdelen | Nettovorm fabricage van componenten | Hoge sterkte boven 1800°C vs wolfraam |

| Elektronica | Thermisch beheer van apparaten/processen | Dubbele geleidbaarheid van aluminium alternatieven |

| Kernreactor | Onderdelen voor extreme temperaturen | Behoudt structurele stabiliteit ten opzichte van chroom/tantaal-opties |

Uitbreidend onderzoek en ontwikkeling richten zich op het ontsluiten van nieuwe mogelijkheden voor molybdeen metaalpoeders op gebieden zoals:

Olie- en gasexploratie

- Downhole gereedschap en booruitrusting bestand tegen corrosie/slijtage

- Kleppen en afdichtingen voor hogedrukpompen

Auto/ruimtevaart

- Zuigers, motor- en uitlaatonderdelen die met extreme temperaturen omgaan

- Mogelijkheden tot lichtgewicht over dichte legeringen

Medisch

- Implantaten met biocompatibiliteit en hoge sterkte

- Chirurgisch gereedschap dat bestand is tegen herhaalde sterilisatie

3d printen

- Aangepaste legeringsformuleringen met behulp van molypoeder die eigenschappen op maat maken

- Vuurvaste metalen draagstructuren

De unieke thermische, mechanische, elektrische en milieustabiliteit van molybdeen maakt dit duurzame materiaal tot een primaire kandidaat voor innovaties in poedermetallurgietechnieken in het komende decennium.

Populaire leveranciers van molybdeen metaalpoeder

Veel toonaangevende metaalpoederproducenten bieden molybdeenpoedersamenstellingen aan om te voldoen aan de behoeften van nicheonderzoekstoepassingen tot hoogvolume commerciële sectoren. Zowel grote multi-metaalleveranciers als gespecialiseerde molybdeenverwerkers zijn actief op deze markt.

Tabel 8: Leidende fabrikanten van molybdeenpoeder

| Bedrijf | Beschrijving | Productiemogelijkheden |

|---|---|---|

| H.C. Starck-oplossingen | Brede Mo-poederportfolio inclusief aangepaste legeringen | Alle belangrijke productieroutes op jaarlijkse schaal van meerdere tonnen |

| Molymet | Top molybdeen chemische en poeder verwerker | Zeer zuivere moly-oxiden, carbiden, nitriden voorbij metalen |

| JDC | Japanse poederleider met mogelijkheden voor verneveling en elektrolyse | Assortiment roestvast staal, gelegeerd staal met molypoederfocus |

| Plansee | Vuurvast metaalpoederexpertise | Ontwikkeling van aangepaste legeringen rond Mo, W, Ta-systemen |

| Mi-Tech wolfraam metalen | Voornaamste Amerikaanse producent van wolfraam- en molypoeder | Elektrolytische molyvlokken, oxiden, andere verbindingen |

Deze industrieleiders blijven investeren in productiecapaciteit, kwaliteitsverbeteringen en ontwikkelingen op het gebied van nieuwe samenstellingen om te voldoen aan de nieuwste toepassingsvereisten nu de toepassing van molybdeenpoeders in de medische, luchtvaart-, auto- en industriële sector de komende vijf jaar zal toenemen.

Kostenanalyse voor molybdeenpoeder

Als een gespecialiseerd klein metaal fluctueren de prijzen van molybdeenpoeder met de marktdynamiek rond vraag en aanbod. Molybdeenpoeder heeft echter een aanzienlijk kostenvoordeel ten opzichte van concurrerende vuurvaste metalen zoals wolfraam en tantaal.

Tabel 9: Kostenanalyse van molybdeenpoeder

| Parameter | Typisch bereik | Bestuurders |

|---|---|---|

| Molybdeen metaal prijs | $25-40 per kg | Schommelingen in vraag en aanbod van ruwe mineralen |

| Molybdeenpoeder | $50-150 per kg | Zuiverheidsgraad, productieroute, distributiekanaal |

| Wolfraam poeder | $50-250 per kg | Lagere productie dan China, beperkte leveranciers |

| Tantaalpoeder | $400-1000 per kg | Zeer zeldzame minerale aanvoer |

Zo wordt molybdeenpoeder met een zuiverheid van 99,9% verkocht voor ongeveer $60 per kg in bulkvolumes met behulp van gasverstuivingsmethoden. Ondertussen is de extra zuurstofarme variant met een zuiverheid van 99,99% goed voor een premie van meer dan 2x $140 per kg.

Vergeleken met wolfraam- en tantaalpoeders behoudt molybdeen aanzienlijke kostenvoordelen dankzij grotere mineraalreserves en een hogere mijnproductie. Hierdoor kunnen molybdeenpoederoplossingen concurrerende vuurvaste metalen vervangen in de categorieën auto's, lucht- en ruimtevaart, industriële verwarming en zelfs medische implantaten.

In de komende tien jaar zal de toenemende markttoepassing als gevolg van de unieke balans tussen de eigenschappen van molybdeenpoeder bij extreme temperaturen, de veelzijdigheid van de fabricage en de economische levensvatbaarheid wijzen op een tekort aan de aanbodzijde, tenzij er grote capaciteitsuitbreidingen plaatsvinden. Dit suggereert waarschijnlijk hogere prijzen na de huidige cyclische neergang van grondstoffen, omdat de groei van de vraag groter is dan de groei van de mijnbouwproductie.

Toekomstperspectief voor Molybdeen Poeder Adoptie

Uitbreiding van de onderzoeks- en commercialiseringsinspanningen gericht op het benutten van de uitzonderlijke balans van eigenschappen van molybdeen wijst op een aanzienlijk bredere toepassing van poederlegeringen op basis van molybdeen in de categorieën transport, energie, medisch, defensie en industriële verwarming.

Marktanalisten voorspellen dat de wereldwijde vraag naar molybdeenmetaal en -legeringen de komende 5 jaar met meer dan 6% CAGR zal groeien naarmate nieuwe toepassingen oudere legeringen en moeilijk te bewerken materialen vervangen. Met name poedermetallurgische productieroutes zoals metaalspuitgieten, additive manufacturing en thermisch spuiten van molybdeenlegeringen lijken gepositioneerd voor een bovengemiddelde expansie in vergelijking met gefreesde productvormen.

De duurzame aanvoer van ruwe molybdeenmineralen zou echter onder druk kunnen komen te staan om gelijke tred te houden met de snelle groei van de vraag vanuit de energie- en industriesectoren zonder dat de mijnbouwcapaciteit significant toeneemt. Hoewel molybdeen momenteel een cyclische neergang doormaakt, wijzen de fundamenten op de langere termijn op een hernieuwde opwaartse druk op de prijzen van molybdeenproducten tegen het midden van het decennium, tenzij er omvangrijke nieuwe mijnbouwprojecten worden opgezet.

FAQ

V: Welke legeringselementen mengen het best met molybdeenpoeders?

A: Nikkel, chroom, silicium, boor, koolstof en kobalt zijn veelgebruikte legeringsmiddelen voor het verbeteren van de sinterbaarheid, sterkte, hardheid of kruipweerstand bij hoge temperaturen, afhankelijk van de toepassingsdoelen.

V: Welke deeltjesgrootte werkt het beste voor het sinteren van molybdeenpoeder?

A: Gasverstoven molybdeenpoeders tussen 5 en 25 micron vertonen een optimaal pers- en sintergedrag voor de meeste toepassingen met gefabriceerde onderdelen.

V: Hoe moeilijk is molybdeenpoeder te verwerken met AM-methoden?

A: Zorgvuldige parameterontwikkeling voor laser-/elektronenstraalsystemen is van vitaal belang om defecten zoals omkrullen, porositeitsproblemen of microscheuren onder controle te houden. Heet isostatisch persen helpt bij het maximaliseren van dichtheden en mechanische prestaties.

V: Waarom is een hoge zuiverheidsgraad belangrijk voor molybdeenpoeders?

A: Verontreinigingen zoals zuurstof, stikstof en koolstof verschuiven de overgangstemperatuur tussen taai en bros aanzienlijk, waardoor de verwerkbaarheid afneemt en spontane scheurtjes ontstaan tijdens het printen of sinteren. Strengere chemische controle minimaliseert dergelijke problemen.

V: Welke toepassingen brengen corrosierisico's met zich mee voor molybdeenpoederproducten?

A: Zout water, zure zwavel/chlorideverbindingen en gesmolten zink tasten molybdeen aan. Kleine legeringsadditieven van chroom, nikkel of kobalt verbeteren de corrosiebestendigheid. Beschermende coatings verminderen ook de problemen in problematische omgevingen met regelmatig onderhoud.

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731