Welk 3D-geprint poeder van nikkellegering kan worden gebruikt in de ruimtevaart

Inhoudsopgave

Stel je een vogel voor die moeiteloos door de lucht vliegt. Stel je nu een straalmotor voor, het kloppende hart van een modern vliegtuig, dat het met fenomenale snelheden over continenten jaagt. Beide wonderen der techniek delen een cruciale behoefte: lichtgewicht, ongelooflijk sterke materialen die bestand zijn tegen extreme temperaturen en ruwe omgevingen. Stap in de fascinerende wereld van 3D-geprinte poeders van nikkellegeringenen speelt een hoofdrol in het onophoudelijke streven van de lucht- en ruimtevaartindustrie naar innovatie.

Op nikkel gebaseerde legeringen zijn een klasse supersterren in metaal. Ze hebben een uitzonderlijke sterkte bij hoge temperaturen, corrosiebestendigheid en een uitstekende kruipweerstand - het vermogen om weerstand te bieden aan vervorming onder constante spanning bij hoge temperaturen. Deze eigenschappen maken ze ideaal voor de zware werkomstandigheden die straalmotoronderdelen moeten doorstaan. Maar wat maakt 3D printen van deze legeringen echt revolutionair?

Laten we dieper ingaan op de wereld van 3D-geprinte op nikkel gebaseerde legeringspoeders, waarbij we de specifieke soorten onderzoeken die worden gebruikt in luchtvaarttoepassingen, hun unieke eigenschappen en de voordelen die ze bieden ten opzichte van traditionele productiemethoden.

Gewoon Poeders op basis van nikkellegering voor lucht- en ruimtevaart

De wereld van 3D-geprinte op nikkel gebaseerde legeringspoeders is niet one-size-fits-all. Verschillende legeringen bieden verschillende voordelen, afhankelijk van de specifieke toepassing. Hier lichten we de schijnwerpers op drie van de meest prominente kanshebbers:

- Inconel 718: Deze krachtige legering is de onbetwiste kampioen voor veel ruimtevaarttoepassingen. De uitzonderlijke sterkte-gewichtsverhouding, uitstekende prestaties bij hoge temperaturen (tot 700°C) en goede lasbaarheid maken het een veelzijdige keuze voor een breed scala aan componenten. Beschouw het als het "Zwitsers zakmes" van op nikkel gebaseerde legeringspoeders, perfect voor alles van turbineschijven en -bladen tot landingsgestelonderdelen.

- Inconel 625: Met een superieure weerstand tegen corrosie in vergelijking met Inconel 718 is deze legering een redder in nood in omgevingen die gevoelig zijn voor agressieve chemicaliën en oxidatie. Denk aan gloeiend hete uitlaatsystemen en onderdelen die langdurig aan zout water worden blootgesteld. Hoewel Inconel 625 niet zo sterk is als Inconel 718 bij hoge temperaturen, schittert het in toepassingen waar corrosiebestrijding van het grootste belang is.

- Hastelloy X: Stel je een materiaal voor dat gedijt in omgevingen die zo vijandig zijn dat zelfs andere superlegeringen terugdeinzen. Hastelloy X stapt in de ring. Deze kampioen heeft een fenomenale weerstand tegen een breed scala aan corrosieve media, waaronder heet zoutzuur en zwavelzuur. Zie het als de ultieme "corrosiekrijger", perfect voor brandstofsystemen, warmtewisselaars en andere onderdelen die worden blootgesteld aan agressieve chemicaliën.

Tabel 1: Vergelijking van de belangrijkste eigenschappen van veelgebruikte legeringspoeders op basis van nikkel

| Eigendom | Inconel 718 | Inconel 625 | Hastelloy X |

|---|---|---|---|

| Sterkte bij hoge temperatuur | Uitstekend (tot 700°C) | Goed (tot 675°C) | Gematigd |

| Corrosieweerstand | Goed | Uitstekend | Uitzonderlijk |

| Lasbaarheid | Goed | Goed | Eerlijk |

| typische applicaties | Turbineschijven en -bladen, Landingsgestelonderdelen | Uitlaatsystemen, aan zout water blootgestelde onderdelen | Brandstofsystemen, Warmtewisselaars |

Toepassingen van op nikkel gebaseerde legeringspoeders in de ruimtevaart

De mogelijkheid om complexe, lichte en ongelooflijk sterke onderdelen te maken met behulp van 3D-geprinte poeders van nikkellegeringen zorgt voor een revolutie in de manier waarop vliegtuigen worden ontworpen en gefabriceerd. Laten we enkele van de meest opwindende toepassingen verkennen:

- Turbine schijven en bladen: Deze werkpaarden vormen het hart van een straalmotor, draaien op duizelingwekkende snelheden en verdragen extreme temperaturen. 3D-geprint Inconel 718 biedt de perfecte mix van sterkte en prestaties bij hoge temperaturen voor deze kritieke onderdelen, waardoor lichtere ontwerpen mogelijk zijn die de brandstofefficiëntie verbeteren.

- Aftermarket onderdelen en reparatie: Stel je voor dat je een beschadigd turbineblad snel en efficiënt kunt vervangen. 3D-printen met op nikkel gebaseerde legeringspoeders maakt dit mogelijk. Onderdelen kunnen on-demand op maat worden geprint, waardoor de uitvaltijd en onderhoudskosten voor luchtvaartmaatschappijen tot een minimum worden beperkt.

- Warmtewisselaars: Deze vitale onderdelen transporteren warmte door de hele motor. De uitzonderlijke corrosiebestendigheid van Hastelloy X maakt het ideaal voor deze toepassing en zorgt ervoor dat de wisselaar feilloos functioneert onder zware omstandigheden.

- Motorontwerpen van de volgende generatie: Dankzij de ontwerpvrijheid die 3D-printen biedt, kunnen ingenieurs ingewikkelde interne koelkanalen in motoronderdelen maken. Dit verbetert niet alleen de efficiëntie, maar maakt het ook mogelijk om geheel nieuwe motorarchitecturen te onderzoeken en de grenzen van de prestaties te verleggen.

Voordelen van 3D printen Poeders op basis van nikkellegering

3D-printen met op nikkel gebaseerde legeringspoeders biedt een aantal voordelen ten opzichte van traditionele productietechnieken zoals gieten en smeden:

- Ontwerpvrijheid: De beperkingen van traditionele methoden zoals gieten en smeden zijn verdwenen. Met 3D-printen kunnen complexe geometrieën met ingewikkelde interne kenmerken worden gemaakt, wat voorheen onmogelijk was. Dit opent deuren voor lichtere, efficiëntere motorontwerpen die de luchtstroom en warmteoverdracht optimaliseren. Stel je een turbineblad voor met interne koelkanalen die door de kern slingeren, waardoor de warmteafvoer wordt gemaximaliseerd zonder massa toe te voegen.

- Kortere doorlooptijden: Traditionele productieprocessen kunnen tijdrovend zijn, met lange doorlooptijden voor complexe onderdelen. Met 3D-printen kunnen de doorlooptijden drastisch worden verkort. Onderdelen kunnen op aanvraag worden geprint, waardoor de ontwerp-, prototyping- en productiecycli aanzienlijk worden versneld. Deze flexibiliteit is cruciaal in de snelle luchtvaartindustrie, omdat er sneller kan worden ingespeeld op nieuwe vragen uit de markt en technologische ontwikkelingen.

- Materiaalefficiëntie: Traditionele productietechnieken gaan vaak gepaard met aanzienlijke materiaalverspilling tijdens bewerkings- en vormgevingsprocessen. 3D-printen maakt gebruik van een laser om selectief poeder te smelten op de plekken waar het nodig is, waardoor afval tot een minimum wordt beperkt en het een duurzamere productieoptie is. In een industrie die ernaar streeft om haar ecologische voetafdruk te verkleinen, wordt dit voordeel steeds belangrijker.

- Verbeterde Buy-to-Fly Ratio: De "buy-to-fly ratio" verwijst naar de hoeveelheid ruw materiaal die nodig is om een afgewerkt vluchtklaar onderdeel te produceren. Traditionele productie kan resulteren in een hoge buy-to-fly ratio door materiaalverspilling. De inherente efficiëntie van 3D printen vermindert deze verhouding aanzienlijk, wat leidt tot lichtere vliegtuigen met een verbeterde brandstofefficiëntie - een kritieke factor in een industrie die geobsedeerd is door het verminderen van operationele kosten en de impact op het milieu.

Uitdagingen en overwegingen

Hoewel 3D-geprinte op nikkel gebaseerde legeringspoeders enorme mogelijkheden bieden, zijn er ook uitdagingen om rekening mee te houden:

- Kosten: Momenteel zijn de kosten van 3D printen poeders van nikkellegeringen blijft voor bepaalde toepassingen hoger in vergelijking met traditionele productietechnieken. Er wordt echter verwacht dat deze kosten zullen dalen naarmate de technologie voortschrijdt en het aantal gebruikers toeneemt.

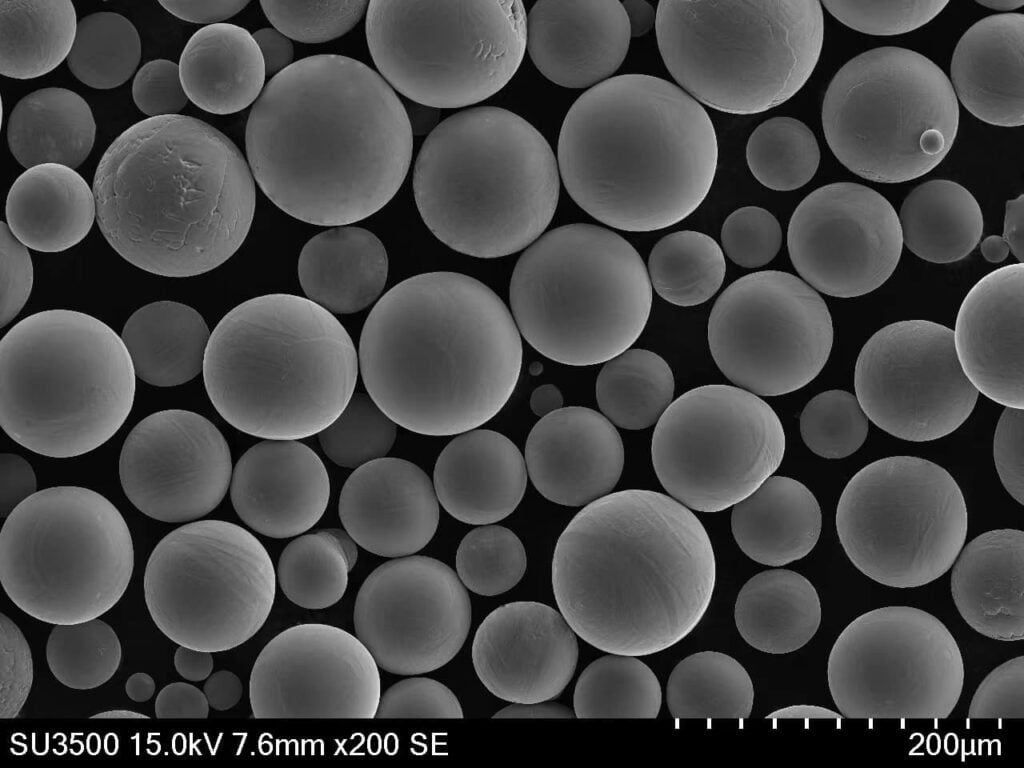

- Poederkwaliteit: De kwaliteit en consistentie van het poeder spelen een cruciale rol in de uiteindelijke eigenschappen van het geprinte onderdeel. Strenge kwaliteitscontrolemaatregelen zijn essentieel om ervoor te zorgen dat de onderdelen voldoen aan de strenge eisen van luchtvaarttoepassingen.

- Nabewerking: 3D-geprinte componenten vereisen mogelijk extra nabewerkingsstappen zoals warmtebehandeling of machinale bewerking om de gewenste uiteindelijke eigenschappen te bereiken. Het optimaliseren van deze nabewerkingsstappen is cruciaal om de prestaties en efficiëntie van componenten te garanderen.

FAQ

Hier zijn enkele van de meest voorkomende vragen over 3D-geprinte op nikkel gebaseerde legeringspoeders in de luchtvaartindustrie:

V: Wat zijn de voordelen van het gebruik van 3D-geprinte op nikkel gebaseerde legeringspoeders in vergelijking met traditionele productiemethoden?

A: 3D-printen biedt voordelen zoals ontwerpvrijheid, kortere doorlooptijden, efficiënter materiaalgebruik en een betere buy-to-fly ratio.

V: Welke op nikkel gebaseerde legeringspoeders worden het meest gebruikt in ruimtevaarttoepassingen?

A: Inconel 718, Inconel 625 en Hastelloy X zijn enkele van de populairste keuzes vanwege hun unieke eigenschappen zoals hoge temperatuursterkte, corrosiebestendigheid en lasbaarheid.

V: Wat zijn de uitdagingen bij het gebruik van 3D-geprinte op nikkel gebaseerde legeringspoeders?

A: Kosten, poederkwaliteit en de noodzaak van nabewerking zijn enkele van de belangrijkste uitdagingen die worden aangepakt door voortdurende verbeteringen in technologie en productieprocessen.

V: Wat is de toekomst van 3D-geprinte op nikkel gebaseerde legeringspoeders in de ruimtevaartindustrie?

A: De toekomst ziet er rooskleurig uit. Naarmate de technologie voortschrijdt, de kosten dalen en de kwaliteit van het poeder verbetert, zal 3D-printen een steeds belangrijkere rol gaan spelen in het ontwerp en de productie van de volgende generatie vliegtuigen, waarbij de grenzen van prestaties en efficiëntie worden verlegd.

Conclusie

Het samengaan van 3D printtechnologie en op nikkel gebaseerde legeringspoeders is een game-changer voor de lucht- en ruimtevaartindustrie. Het opent nieuwe mogelijkheden voor ontwerpinnovatie, lichtere, efficiëntere vliegtuigen en snellere productiecycli. Hoewel er nog uitdagingen zijn, zijn de potentiële voordelen onmiskenbaar. Als we naar het toekomstige luchtruim kijken, zullen 3D-geprinte op nikkel gebaseerde legeringspoeders zeker een vitale rol spelen in het voortstuwen van ons naar een nieuw tijdperk van ruimtevaartverkenning en -prestaties.

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731