Металлический порошок для 3D-печати в 2025 году

Оглавление

3D-печать metal powder is revolutionizing manufacturing across industries like aerospace, medical, and automotive. This advanced additive manufacturing technology allows complex metal parts to be created directly from 3D CAD data by selectively melting layers of fine metallic powder.

В этом исчерпывающем руководстве рассматриваются все аспекты 3D-печати металлическими порошками, чтобы помочь вам понять технологию и области ее применения.

Overview of 3D Printing Metal powder

3D-печать металлами, также известная как прямое лазерное спекание металлов (DMLS) или селективное лазерное плавление (SLM), представляет собой процесс аддитивного производства, в котором используется мощный лазер для сплавления мелкого металлического порошка в твердые 3D-объекты.

3D-принтер послойно изготавливает металлические детали из порошкообразных металлических материалов, таких как алюминий, титан, никелевые сплавы и нержавеющая сталь. Эта технология обеспечивает беспрецедентную свободу проектирования и впечатляющие свойства материалов, не имеющие аналогов в традиционном производстве.

Key Details About 3D Printing Metal Powder:

| Параметр | Подробности |

|---|---|

| Технология | Процесс плавления в порошковом слое с использованием лазера для селективного расплавления металлического порошка |

| Материалы | Алюминий, титан, никель, нержавеющая сталь, кобальт-хром, драгоценные металлы |

| Оборудование | 3D-принтер с мощным лазером, порошковым слоем, ракельной системой |

| Процесс | Нанесение тонкого слоя порошка, выборочное расплавление с помощью лазера, добавление слоев для создания деталей |

| Свойства | Высокая прочность, равномерное распределение материала, сложная внутренняя геометрия |

| Приложения | Аэрокосмическая промышленность, медицинские имплантаты, автомобилестроение, инструментальная промышленность, ювелирное дело |

| Преимущества | Свобода проектирования, снижение веса, консолидация деталей, быстрое прототипирование |

| Ограничения | Высокая стоимость оборудования, ограниченный размер, необходимость постобработки |

Этот метод аддитивного производства дает множество преимуществ по сравнению с традиционными субтрактивными технологиями, такими как обработка на станках с ЧПУ, например, большую свободу проектирования, консолидацию деталей, быстрое создание прототипов и значительное снижение массы. Возможность 3D-печати сложных металлических деталей позволяет внедрять инновации во всех отраслях промышленности.

Types of 3D Printing Metal Powder

3D printing metal powders are essential materials in additive manufacturing, offering unique properties for various industries like aerospace, automotive, medical, and energy. Below is an overview of the major categories of 3D printing metal powders and their common types, presented in a table format for clarity.

Сопутствующие товары

-

Порошок из нержавеющей стали 347H

-

Порошок из нержавеющей стали 410L

-

Сплав G-30 Порошок

-

Сплав X-750 Порошок

-

Алюминиевая пудра AlCu4Ti

-

Алюминиевая пудра AlF357

-

Порошок алюминия AlMgSc

-

Алюминиевая пудра AlMgSi

-

Алюминиевая пудра AlSi12

-

Алюминиевая пудра AlSi7Mg

-

Порошок хрома CoCr

-

Кобальт-хром CoCrMo порошок

1. Titanium Alloys

Titanium powders are lightweight, strong, and corrosion-resistant, making them ideal for aerospace and medical applications.

| Тип | Описание | Приложения |

|---|---|---|

| Ti6Al4V (класс 5) | High strength-to-weight ratio, widely used titanium alloy. | Аэрокосмическая промышленность, автомобилестроение, медицинские имплантаты |

| Ti6Al4V ELI | Purified version of Grade 5, extra-low interstitials for biocompatibility. | Медицинские имплантаты, протезы |

| Чистый титан | Grades 1-4, excellent corrosion resistance and biocompatibility. | Chemical processing, medical implants |

2. Stainless Steels

Stainless steel powders are durable, corrosion-resistant, and widely used for structural and functional parts.

| Тип | Описание | Приложения |

|---|---|---|

| Нержавеющая сталь 316L | Excellent corrosion resistance and mechanical properties. | Medical tools, food processing, marine |

| Нержавеющая сталь 17-4PH | Precipitation-hardened steel with high strength and wear resistance. | Aerospace, automotive, industrial tools |

| Нержавеющая сталь 304 | Cost-effective, moderate corrosion resistance. | Consumer goods, structural components |

3. Aluminum Alloys

Aluminum powders are lightweight and have excellent thermal conductivity, ideal for aerospace and automotive uses.

| Тип | Описание | Приложения |

|---|---|---|

| AlSi10Mg | Good mechanical properties and heat resistance. | Aerospace, automotive, industrial parts |

| AlSi12 | High thermal conductivity, good wear resistance. | Heat exchangers, lightweight parts |

| Алюминий 7075 | High strength and low weight, suitable for heavy-duty applications. | Aerospace, structural components |

4. Nickel-Based Alloys

Nickel alloys excel in extreme environments, offering high-temperature and corrosion resistance.

| Тип | Описание | Приложения |

|---|---|---|

| Инконель 718 | High strength and oxidation resistance, suitable for extreme conditions. | Turbine blades, jet engines, energy sector |

| Инконель 625 | Exceptional resistance to harsh environments, including marine. | Морская промышленность, химическая переработка |

| Хастеллой X | Outstanding heat and chemical resistance. | Aerospace, high-temperature environments |

5. Cobalt-Chromium Alloys

Cobalt-chromium powders are highly wear-resistant and biocompatible, perfect for medical and dental applications.

| Тип | Описание | Приложения |

|---|---|---|

| CoCrMo | Combines strength, wear resistance, and biocompatibility. | Зубные имплантаты, ортопедические приспособления |

| CoCrW | High hardness and heat resistance, suitable for demanding applications. | Turbine blades, high-wear parts |

6. Tool Steels

Tool steels are known for their hardness and wear resistance, commonly used in manufacturing tools and molds.

| Тип | Описание | Приложения |

|---|---|---|

| Инструментальная сталь H13 | Heat-resistant steel, ideal for tooling and molds. | Литье под давлением, литье под давлением |

| Мартенситностареющая сталь | Excellent strength and toughness, suitable for high-stress parts. | Аэрокосмическая промышленность, оснастка |

7. Precious Metals

Precious metals are used in luxury goods, jewelry, and electronics for their aesthetic and conductive properties.

| Тип | Описание | Приложения |

|---|---|---|

| Золото (Au) | High value and corrosion resistance, used in decorative applications. | Jewelry, electronics |

| Серебро (Ag) | Исключительная тепло- и электропроводность. | Electronics, conductive components |

| Платина (Pt) | High durability and resistance, used in high-end applications. | Jewelry, catalytic converters |

8. Copper Alloys

Copper-based powders offer outstanding thermal and electrical conductivity for specialized applications.

| Тип | Описание | Приложения |

|---|---|---|

| Чистая медь | Excellent conductivity, suitable for electrical applications. | Электроника, теплообменники |

| Медные сплавы | Enhanced mechanical properties with good conductivity (e.g., CuCrZr). | Electrical components, tooling |

3D Printing metal powder Processes

Существует несколько аналогичных технологий порошкового наплавления, используемых для 3D-печати металлов:

Процессы плавления металлических порошков

| Процесс | Подробности |

|---|---|

| Прямое лазерное спекание металлов (DMLS) | Использование лазера для селективного сплавления металлического порошка в атмосфере инертного газа |

| Селективное лазерное плавление (SLM) | Очень похоже на DMLS, порошок полностью расплавляется в твердые детали |

| Электронно-лучевое плавление (ЭЛП) | Использование электронного луча вместо лазерного для повышения скорости сборки |

| Селективное лазерное спекание (SLS) | Соединяет порошок в твердую деталь без полного расплавления |

| Прямое лазерное плавление металлов (DMLM) | Другой термин для обозначения процесса DMLS |

| LaserCUSING | Процесс разработан компанией Concept Laser |

| LASFORM | Процесс от DMG MORI |

Наиболее распространенными технологиями являются DMLS и SLM. В обеих технологиях используется мощный иттербиевый волоконный лазер для полного расплавления и сплавления металлического порошка с целью выращивания 3D-объектов на основе данных CAD.

Основное различие между SLM и DMLS заключается в том, что SLM нацелена на достижение полного расплавления и плотных деталей, в то время как DMLS может создавать детали с некоторой пористостью между частицами порошка. Однако часто эти термины используются как взаимозаменяемые.

Электронно-лучевое плавление (ЭЛП) использует не лазер, а электронно-лучевой источник тепла, что позволяет увеличить скорость сборки. Однако EBM может применяться только для токопроводящих материалов, таких как титан и никелевые сплавы.

При селективном лазерном спекании (SLS) порошок сплавляется в твердые детали при более низких температурах, не достигая полной температуры плавления. При этом получаются более пористые металлические детали.

Металлические материалы для порошковой 3D-печати

Ряд металлов и сплавов может быть переработан в мелкодисперсные порошки для использования в технологиях 3D-печати методом порошкового наплавления:

Металлы для порошковой 3D-печати

| Материал | Подробности | Приложения |

|---|---|---|

| Титан | Высокое соотношение прочности и массы, биосовместимость | Аэрокосмическая промышленность, медицинские имплантаты |

| Алюминий | Легкий вес, высокая прочность | Автомобильная промышленность, аэрокосмическая промышленность |

| Никелевые сплавы | Коррозионная стойкость, высокая прочность | Аэрокосмическая, морская промышленность |

| Нержавеющая сталь | Коррозионная стойкость, высокая твердость | Промышленная оснастка, пресс-формы |

| Кобальт-хром | Биосовместимость, хорошая износостойкость | Зубные, медицинские имплантаты |

| Драгоценные металлы | Ювелирные изделия, долговечность | Ювелирные изделия, предметы роскоши |

| Инструментальные стали | Термостойкость, твердость | Обработка металлов давлением, литьевые формы |

| Легированные стали | Высокая прочность, ударопрочность | Промышленные быстроизнашивающиеся детали |

Наиболее распространенными металлами являются титановые сплавы и алюминий благодаря их высокому соотношению прочности и массы. Инертные никелевые сплавы, такие как инконель, популярны в аэрокосмической отрасли. Порошки из нержавеющей и инструментальной стали позволяют создавать прочные металлические детали, обладающие высокой твердостью и износостойкостью.

Драгоценные металлы, такие как золото, серебро и платина, позволяют осуществлять прямую 3D-печать ювелирных изделий и предметов роскоши. При изготовлении медицинских имплантатов часто используются биосовместимые сплавы, такие как титан или кобальт-хром.

Металлические порошки для AM производятся путем газового или водяного распыления с получением частиц точного размера, оптимального для разрешения печати на порошковом слое.

Области применения 3D-печати с использованием металлических порошков

Аддитивное производство металлов позволяет изготавливать сложные, легкие детали в аэрокосмической, медицинской, стоматологической, автомобильной и промышленной отраслях.

Отраслевые применения металлического порошка для 3D-печати:

| Промышленность | Приложения | Преимущества |

|---|---|---|

| Аэрокосмическая промышленность | Компоненты летательных аппаратов, турбины, детали ракет. | Снижение массы, оптимизация геометрии |

| Медицина | Ортопедические имплантаты, хирургические инструменты | Биосовместимые, персонализированные |

| Автомобильная промышленность | Легкие детали, нестандартная оснастка | Ускоренная разработка, консолидация |

| Промышленность | Пресс-формы для литья под давлением, оснастка, приспособления | Оптимизированное конформное охлаждение |

| Ювелирные изделия | Кольца, кулоны, часы | Уникальные геометрические формы, золото/серебро |

| Стоматология | Коронки, мосты, выравниватели | Индивидуальный подход, быстрое изготовление |

В аэрокосмической отрасли металлический AM используется для производства более легких конструктивных элементов самолетов, таких как титановые кронштейны и детали шасси из нержавеющей стали с оптимизированными характеристиками прочности и веса.

Технология идеально подходит для изготовления медицинских имплантатов, например тазобедренных суставов, которые соответствуют анатомии пациента и лучше распределяют нагрузку. Печать на металле упрощает производство автомобилей за счет консолидации деталей и оптимизации веса конструкций.

В таких отраслях, как литье под давлением, 3D-печать конформных каналов охлаждения в оснастке значительно повышает производительность. Ювелиры используют этот процесс для создания уникальных ювелирных изделий из благородных металлов.

Преимущества 3D-печати с использованием металлического порошка

От прототипов до конечных серийных деталей - металлический AM обладает значительными преимуществами по сравнению с традиционными процессами изготовления, такими как механическая обработка или литье металлов:

Основные преимущества 3D-печати с использованием металлических порошков

- Свобода проектирования - создание сложных органических форм и внутренних решеток, невозможных при использовании субтрактивных методов

- Более быстрый процесс - аддитивный процесс без оснастки, мало отходов - переход непосредственно от CAD к металлической детали

- Снижение массы - оптимизация топологии для получения более легких и прочных металлических компонентов

- Консолидация деталей - объединение сборок в одну 3D-печатную деталь для сокращения этапов производства

- Быстрое прототипирование - быстрое тестирование конструкций металлических деталей в процессе разработки

- Изготовление деталей по индивидуальному заказу - легкое изготовление медицинских имплантатов и других металлических деталей

- Высокая прочность - металлические детали, изготовленные методом глубокой печати, превосходят традиционные методы, такие как литье

- Сокращение складских запасов - печать металлических запасных частей по требованию, без предварительного производства

- Снижение количества отходов - в аддитивном процессе количество отходов материалов не превышает 5%

Оптимизированные характеристики металлических AM-деталей, такие как конформные каналы охлаждения в пресс-формах или сложные решетчатые структуры в имплантатах, невозможно получить с помощью процессов фрезерования или литья.

3D-печать сложных или индивидуальных металлических деталей прямо из CAD-данных также минимизирует этапы производства по сравнению с субтрактивными методами, которые требуют обширной оснастки, механической обработки и сборки. Это дает огромную экономию времени и средств, что делает этот метод идеальным для малосерийного производства.

Ограничения и проблемы печати на металлических порошках

Несмотря на многочисленные преимущества, существуют некоторые ограничения, о которых следует знать при использовании технологии 3D-печати с использованием металлического порошка:

Ограничения 3D-печати с использованием металлических порошков

- Высокая стоимость оборудования - стоимость металлических 3D-принтеров начинается от $100 000. Стоимость крупных систем превышает $1M

- Размер деталей ограничен - в настоящее время объемы сборки не превышают 500 мм x 500 мм x 500 мм

- Постобработка - дополнительные трудозатраты на удаление опор, доводку поверхности

- Анизотропный материал - механические свойства меняются в зависимости от ориентации сборки

- Необходимые стандарты - для аэрокосмической и медицинской промышленности отсутствуют стандарты на порошки и технологические процессы

- Ограниченные возможности выбора материалов - меньшее количество доступных сплавов по сравнению с литьем или порошковой металлургией MIM

- Проблемы с пористостью - в зависимости от параметров процесса могут образовываться небольшие внутренние пустоты

- Управление неиспользованными порошками - Обработка металлических порошков, требования к утилизации

Ограничения, связанные со стоимостью принтера и размерами сборки, могут ограничить применение металлического АМ относительно небольшими объемами производства. Опорные конструкции и выступы сборных пластин также требуют последующей обработки, например, механической.

По мере распространения технологии в высокорегулируемых отраслях идет разработка отраслевых стандартов на материалы, процессы и обращение с порошками. В настоящее время только часть металлических сплавов доступна в виде оптимизированных предварительно легированных порошков для АМ.

Анизотропные свойства материала, когда прочность изменяется по направлениям X/Y и Z, требуют компенсации при проектировании и технологическом процессе. Проблемы с внутренними пустотами или пористостью также должны быть устранены путем подбора идеальных параметров обработки.

Процесс 3D-печати с использованием металлического порошка

Процесс 3D-печати металлов методом порошкового наплавления предполагает нанесение тонких слоев металлического порошка и его выборочное расплавление для создания деталей:

Процесс 3D-печати с использованием металлического порошка:

| Шаг | Описание |

|---|---|

| 1. 3D-модель | CAD-модель 3D нарезается на слои |

| 2. Рассыпать порошок | Машина наносит тонкий слой (~20-100 мкм) металлического порошка |

| 3. Лазерное плавление | Мощный лазер избирательно расплавляет порошок для расплавления слоя |

| 4. Нижняя кровать | Плита опускается, сверху наносится новый слой порошка |

| 5. Повторить шаги | Шаги 2-4 повторяются до тех пор, пока не будет собрана вся деталь |

| 6. Снимите деталь | Нерасплавленный порошок поддерживает деталь, затем удаляется |

| 7. Постпроцесс | Дополнительная очистка и обработка поверхности |

Процесс начинается с создания трехмерной CAD-модели, обычно в формате STL, которая обрабатывается программой-слайсером. В результате модель нарезается на слои, по сути, создаются 2D-профили для каждого слоя, и генерируются инструкции по сборке для принтера.

Принтер распределяет тонкий слой металлического порошка по порошковому слою с помощью системы сбрасывателей. Затем лазерный луч проходит по этому слою, избирательно расплавляя металлический порошок в соответствии с профилем этого слоя.

Мощный лазер полностью сплавляет частицы металла в затвердевший слой. Затем плита опускается, позволяя следующему слою свежего порошка распределиться по предыдущему слою, и процесс повторяется до тех пор, пока не будет создан полный 3D-объект снизу вверх.

Не спекшийся порошок служит опорой во время сборки. После печати он просто удаляется щеткой, обнажая готовую металлическую деталь. Часто для сглаживания 3D-печатных поверхностей используется механическая обработка или обработка поверхности.

Оборудование для фьюзинговых принтеров с порошковым слоем

В специализированных системах металлической 3D-печати для обработки металлических порошков используется технология порошкового наплавления. Основные компоненты включают:

Компоненты порошкового термопластавтомата:

| Компонент | Описание |

|---|---|

| Лазерная система | Волоконный лазер высокой мощности ~100-400 Вт для плавления металлического порошка |

| Порошковая кровать | Металлический порошок тонким слоем распределяется по подвижной станине |

| Дозатор порошка | Дозирует и равномерно распределяет порошок по кровати |

| Коллекция порошков | Собирает излишки порошка для повторного использования |

| Поток инертного газа | Герметичная камера, заполненная аргоном или азотом |

| Строительная плита | Опускается по мере печати верхних слоев |

| Оптическая система | Фокусирует и направляет лазерный луч по слою порошка |

| Система управления | Управление лазером, оптикой, порошковым слоем в координации |

Для полного расплавления и сплавления металлических порошков в плотные детали необходим мощный иттербиевый волоконный лазер. Плотность энергии и фокусировка лазерного излучения должны строго контролироваться для достижения идеального расплава и склеивания.

Лазер фокусируется на слое порошка с точностью до десятков микрон, чтобы проследить геометрию каждого последующего слоя. Зеркальная оптика Galvo точно направляет лазер по слою.

Металлический порошок дозируется из картриджей с помощью ракельной системы и равномерно распределяется по области печати на толщину около 20-100 мкм. Порошок дозируется из передней части системы, а его излишки собираются в задней части.

Инертный газ, например аргон или азот, заполняет камеру сборки для предотвращения окисления реакционноспособных металлов, таких как алюминий или титан. Вся система управляется специализированным программным обеспечением, которое объединяет лазер, порошковый слой и другие исполнительные механизмы.

Параметры процесса порошкового наплавления

Оптимизация различных технологических параметров, используемых при порошковой плавке, имеет решающее значение для получения высококачественных металлических деталей:

Основные параметры процесса порошковой плавки:

| Параметр | Типовой диапазон | Влияние на качество деталей |

|---|---|---|

| Мощность лазера | 100-400W | Влияет на размер бассейна расплава, контролирует связь |

| Размер балки | ~50-100 мкм | Размер пятна фокусировки влияет на разрешение, точность |

| Скорость сканирования | До 10 000 мм/с | Более быстрое сканирование воздействует на тепловые градиенты |

| Расстояние между люками | ~50-200 мкм | Расстояние между дорожками сканирования, уплотнение |

| Высота слоя | 20-100 мкм | Более тонкие слои улучшают разрешение и качество поверхности |

| Слой порошка | 20-50 мкм | Равномерность и толщина слоя порошка |

| Температура плиты сборки | 60-200°C | Предварительный нагрев снижает напряжение и скручивание |

Мощность лазера должна быть достаточно высокой (обычно от 100 до 400 Вт), чтобы полностью расплавить частицы металлического порошка в твердую деталь. Однако слишком высокая мощность может привести к эффекту кейглинга.

Более быстрое сканирование лазера повышает скорость производства, но может привести к увеличению остаточных напряжений и анизотропии материала. Расстояние между штрихами задает расстояние между соседними дорожками сканирования.

Более тонкие слои порошка толщиной около 20-50 мкм повышают разрешение, улучшают детализацию и качество обработки поверхности. Предварительный нагрев печатной платы также способствует снижению напряжений.

Оптимизация параметров зависит от особенностей порошкового материала, лазерной оптики, потока инертного газа и других взаимозависимых факторов. Для достижения идеальных параметров необходима точная настройка.

Этапы постобработки металлических AM-деталей

После печати сложных металлических деталей методом порошкового наплавления, как правило, требуется дополнительная постобработка:

Общие этапы постобработки металлических деталей методом AM:

- Удаление опор - удаление неспеченных порошковых опор с помощью вибрации, дробеструйной обработки и т.д.

- Снятие термических напряжений - отжиг деталей для снятия внутренних напряжений, возникающих в процессе обработки

- Обработка поверхностей - традиционные методы обработки поверхностей, такие как фрезерование, точение, шлифование

- Горячее изостатическое прессование - применение высокой температуры и давления для повышения плотности материала

- Термообработка - изменение микроструктуры с помощью контролируемых циклов нагрева и охлаждения

- Обработка поверхностей - нанесение покрытий, полировка поверхностей для получения требуемых свойств поверхности

Опорный порошок тщательно удаляется с помощью вибрации, струйной обработки бисером или воздухом, а также вакуумного отсоса. Этот порошок часто можно просеять и использовать повторно.

Термическая обработка отжигом позволяет снять напряжения, возникающие в результате интенсивного локального нагрева при лазерном плавлении. Дополнительная поверхностная обработка улучшает точность размеров и качество поверхности.

В некоторых случаях для дополнительного уплотнения деталей используется горячее изостатическое прессование под высоким равномерным давлением газа при повышенных температурах. Это позволяет свести к минимуму пористость в отпечатанных деталях.

Желаемые микроструктуры и свойства материала могут быть достигнуты путем растворения, старения или других видов термической обработки, специально подобранных для данного сплава. Дополнительные этапы обработки поверхности, такие как полировка и нанесение покрытий, обеспечивают требуемые характеристики поверхности.

Промышленные металлические порошки для аддитивного производства

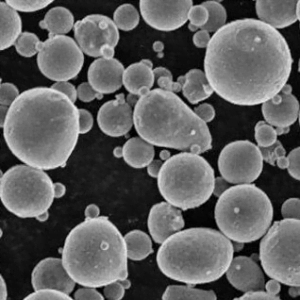

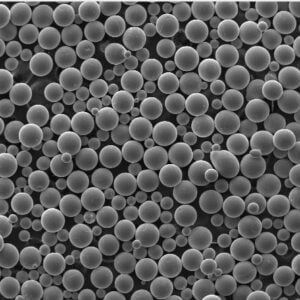

Были разработаны специализированные металлические порошки, обеспечивающие идеальные характеристики, такие как текучесть, плотность упаковки и поглощение лазерного излучения при обработке в процессе 3D-печати методом порошкового наплавления:

Свойства металлических порошков и методы их получения

| Свойства порошка | Типовая спецификация | Метод производства |

|---|---|---|

| Диапазон размеров | 15-45 мкм | Газовое распыление с инертным газом |

| Морфология | Сферическая | Создает хороший поток и упаковку порошка |

| Примеси | <100 ppm O2 | Сохранение механических свойств сплава |

| Кажущаяся плотность | Плотность материала до 80% | Указывает на упаковку и распределение порошка |

| Расход | Расходомер Холла >15с/50г | Обеспечение равномерного распределения порошка в процессе печати |

Точное распределение частиц по размерам в диапазоне 15-45 мкм необходимо для обеспечения высокого разрешения печати, хорошей шероховатости поверхности и достаточной текучести. Сферическая морфология порошка обеспечивает плавную подачу и распределение порошка по слою.

Химическая чистота является критически важной для достижения требуемых характеристик печатных материалов. Любое окисление или загрязнение может привести к снижению прочности и пластичности.

Расход проверяется в соответствии со стандартом ASTM B213 с помощью воронки с расходомером Холла. Для получения равномерных слоев порошка необходима хорошая кажущаяся плотность порошка, превышающая около 4 г/куб. см.

Газовое и водяное распыление - распространенные методы получения сферических металлических порошков, отвечающих требованиям аддитивного производства. Для обеспечения равномерного размера частиц порошки просеиваются.

Выбор службы 3D-печати на металлическом порошке

Выбор правильного поставщика услуг по металлической AM-технологии является ключом к получению высококачественных печатных деталей. Вот факторы, которые необходимо учитывать:

Как оценить и выбрать службу 3D-печати металлов

- Опыт работы - для оценки квалификации обратите внимание на многолетний опыт работы именно в области АМ металлов

- Материалы - убедитесь, что поставщик предлагает необходимые металлы, такие как титан, инструментальная сталь, драгоценные металлы

- Размер детали - выбор услуги с объемом сборки в соответствии с требуемыми размерами детали

- Процессы качества - Должны следовать строгим протоколам контроля качества на всех этапах

- Пост-обработка - Узнайте, может ли поставщик предложить вторичную обработку, например, обработку на станках с ЧПУ

- Экспертиза в области применения - важна для таких высокорегулируемых секторов, как аэрокосмическая промышленность, медицина

- Сертификация - Обратите внимание на наличие сертификатов ISO и отраслевых сертификатов на процессы

- Обслуживание клиентов - отзывчивая группа технической поддержки, которая необходима для получения консультаций по проектированию и применению.

- Сроки поставки - понимание типичных сроков поставки и возможностей срочных заказов

- Ценообразование - учитывает сложность материала и геометрии, постобработку, объем

- Защита NDA/IP - Ваши запатентованные проектные данные должны быть защищены на договорной основе

Рекомендации по проектированию металлических AM-деталей

Чтобы в полной мере использовать преимущества аддитивного производства металлов, при проектировании следует придерживаться принципов DfAM (Design for Additive Manufacturing):

Основные направления проектирования металлических АМ:

- Оптимизация для снижения веса с помощью решетчатых структур

- Консолидация сборочных единиц в отдельные сложные детали

- Внутренние элементы конструкции, такие как конформные каналы охлаждения

- Использование органических, свободных форм, невозможных при механической обработке

- Минимизация выступов и проектирование угловых опор

- Ориентация для уменьшения высоты детали и избежания больших плоских участков

- Конструкция резьбовых отверстий позволяет избежать проблем с демонтажем опор

- Обеспечение дополнительной толщины тонких стенок, склонных к пористости

- Компенсация анизотропных свойств материала в различных направлениях

- Создание контролируемой пористости в поверхностях, когда это выгодно

Сложные решетчатые структуры с более тонкими элементами позволяют снизить вес при сохранении прочности при 3D-печати. Консолидация узлов в единые детали является важным преимуществом по сравнению с традиционным производством.

Каналы охлаждения и другие полезные внутренние пустоты больше не нужно сверлить, они могут проходить по оптимальным органическим траекториям. Свесы, склонные к провисанию, могут быть устранены с помощью наклонных решеток или наклонных конструкций.

Ориентация деталей должна быть направлена на минимизацию высоты Z в процессе печати для снижения остаточных напряжений. Тонкие стенки, склонные к пористости, могут потребовать дополнительной толщины для достижения заданной плотности материала.

Моделирование затрат и экономика металлического AM

Определение экономической целесообразности добавки металла зависит от оценки всех затрат:

Факторы стоимости при использовании металлопорошковой технологии AM:

- Амортизация оборудования - распределение высоких затрат на принтер на весь срок службы

- Материальные затраты - стоимость порошковых металлов может составлять от $100-$500/кг

- Трудозатраты - Трудозатраты оператора, проектирование, постобработка

- Энергопотребление - Мощные лазеры и другие системы требуют значительных затрат электроэнергии

- Скорость производства - объем печати в час с учетом параметров, ограничений машины

- Постобработка - обработка, финишная обработка увеличивают время простоя и затраты

- Затраты на оборудование - необходимые системы обработки порошка, инертный газ, помещение

- Контроль качества - испытание деталей в процессе производства и квалификация процесса

- Безопасность и соответствие нормативным требованиям - Для регулируемых приложений требуется обширная документация

Высокая стоимость принтеров для печати на металле означает оценку срока службы оборудования для оптимального использования за счет увеличения объемов производства. Существенными являются и затраты на материалы, особенно для экзотических сплавов.

Необходимо учитывать все трудозатраты - операторов, инженеров, конструкторов, техников по качеству. Энергопотребление высокое. Простои после обработки снижают скорость производства.

Для аэрокосмических и медицинских применений расходы на обеспечение соответствия, например на документацию и системы качества, весьма значительны. Тщательное моделирование затрат позволяет определить, насколько экономически эффективным является металлический AM.

Тенденции и будущее аддитивного производства металлов

Порошковая плавка металлов быстро развивается и находит широкое применение:

Будущие тенденции в области 3D-печати с использованием металлических порошков:

- Большие объемы - разрабатываются корпуса объемом более 500 мм куб.

- Более высокая скорость сборки - усовершенствованные стратегии сканирования и многолазерные системы

- Новые варианты материалов - больше сплавов, таких как алюминий F357 и мартенситно-стареющая сталь M300

- Гибридное производство - комбинированная печать, фрезерование, контроль в одной системе

- Автоматизированная обработка порошков - Системы замкнутого цикла переработки порошков

- Новые области применения - расширение в нефтегазовом и электронном секторах

- Снижение стоимости системы - индустриализация со временем приведет к снижению стоимости принтеров

- Улучшение свойств материала - за счет совершенствования технологического процесса и HIP-уплотнения

- Расширенная металлургия - Улучшение характеристик микроструктур и свойств

- Отраслевые стандарты - для процессов и качества материалов в аэрокосмической и медицинской промышленности

Большие объемы сборки позволяют создавать более сложные и крупносерийные изделия. Многолазерные оптические системы позволяют значительно увеличить скорость сборки.

Системы обработки порошка с замкнутым циклом позволят автоматизировать процесс переработки и повторного использования, повышая при этом качество и безопасность. Ежегодно появляются новые варианты экзотических сплавов. Гибридное производство сочетает аддитивные и субтрактивные процессы для полной обработки на месте.

Снижение стоимости по мере развития технологии будет способствовать дальнейшему расширению областей применения. Дальнейшие исследования материалов и сравнительный анализ позволят расширить спектр обрабатываемых сплавов и улучшить их характеристики. Широкая работа над отраслевыми стандартами направлена на ускорение внедрения технологии в аэрокосмической, медицинской и автомобильной отраслях.

Заключение

В данном руководстве рассматриваются основные аспекты 3D-печати с использованием порошкового наплавления металлов, начиная с процесса печати и материалов и заканчивая областями применения, преимуществами, ограничениями и тенденциями.

Аддитивное производство металлов благодаря своим уникальным возможностям позволяет внедрять революционные инновации во всех отраслях промышленности. Технология позволяет снизить вес, укрупнить детали, обеспечить свободу проектирования, быстрое прототипирование и производство металлических деталей по индивидуальным заказам.

Несмотря на ограничения, связанные со стоимостью принтера, размерами сборки, постобработкой и выбором материалов, внедрение металлического AM ускоряется для все большего числа критически важных приложений в аэрокосмической, медицинской, автомобильной и промышленной отраслях.

Постоянное совершенствование технологических процессов, новые материалы, увеличение объемов сборки, гибридные системы, автоматизированная обработка порошка и снижение стоимости будут способствовать расширению применения металлической 3D-печати для изготовления деталей конечного потребления. В данном руководстве рассматриваются текущее состояние и перспективы развития этой революционной технологии производства.

Часто задаваемые вопросы о 3D-печати металлическими порошками

Здесь приведены ответы на некоторые распространенные вопросы, касающиеся аддитивного производства металлов методом порошкового наплавления:

Вопрос: Какие материалы могут быть получены методом 3D-печати с использованием порошкового наплавления металла?

О: К распространенным сплавам относятся титан, алюминий, никель, нержавеющая сталь, инструментальная сталь, кобальт-хром, драгоценные металлы, такие как золото и серебро, а также медь. Постоянно разрабатываются новые сплавы.

Вопрос: В каких отраслях промышленности сегодня используется металлическая АМ?

О: Ведущее место в использовании металлического АМ занимают авиакосмическая, медицинская, стоматологическая, автомобильная, нефтегазовая промышленность, промышленное оборудование и ювелирное дело. Эта технология идеально подходит для изготовления сложных малосерийных деталей.

Вопрос: Насколько точна 3D-печать с использованием металлического порошка?

О: Точность размеров может достигать ±0,1-0,2%, при этом в зависимости от параметров и последующей обработки возможно более тонкое разрешение порядка ±50 мкм.

Вопрос: Требует ли металлический АМ какого-либо специального оборудования?

О: При печати требуется атмосфера инертного газа, обычно аргона. Также рекомендуется использовать системы обработки порошка с вентиляцией и просеиванием. Других специальных средств не требуется.

Вопрос: Какие факторы влияют на качество обработки поверхности?

О: Высота слоя, параметры лазера, гранулометрический состав порошка, а также последующая обработка, например полировка, - все это влияет на качество поверхности. Возможны значения Ra менее 10 мкм.

Вопрос: Чем определяются механические свойства?

О: Состав сплава, качество и морфология порошка, параметры процесса, термообработка и HIP влияют на конечные свойства печатной металлической детали.

Вопрос: Насколько дорога порошковая печать на металле?

О: Стоимость принтеров варьируется от $100 000 до более чем $1 000 000. Стоимость материалов зависит от сплава и обычно составляет $100-$500/кг. Эксплуатационные расходы также высоки.

Вопрос: Сколько времени занимает печать детали среднего размера?

О: Скорость сборки обычно составляет 5-20 см3/час в зависимости от геометрии детали, материала, параметров и модели принтера. Для детали размером с коробку из-под обуви может потребоваться 5-15 часов.

Вопрос: Детали какого размера может изготовить металлический принтер?

О: В настоящее время максимальный объем сборки составляет около 500 х 500 х 500 мм, однако в разработке находятся системы большего размера. Крупные детали могут быть разделены на несколько частей.

Вопрос: Какая последующая обработка требуется после металлической АМ?

О: Снятие опор, снятие напряжений, механическая обработка, сверление, обработка поверхности, термообработка, иногда горячее изостатическое прессование.

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Высокопроизводительные сегменты сопловых лопаток: Революция в эффективности турбин с помощью 3D-печати металла

Читать далее "

3D-печатные крепления для автомобильных радарных датчиков: Точность и производительность

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731