Виды 3D-печати

Оглавление

3D-печать, известная также как аддитивное производство, позволяет создавать физические объекты путем послойного нанесения материалов на основе цифровой 3D-модели. Существует множество различных технологий 3D-печати и материалов, выбор которых зависит от требований конкретного приложения. В данном руководстве рассматриваются наиболее распространенные 3D-печать Типы, их основные характеристики, подходящие области применения, плюсы и минусы, которые помогут выбрать подходящий метод 3D-печати.

Обзор основных методов 3D-печати

Ниже приводится сравнение наиболее популярных технологий и материалов для 3D-печати:

| Тип 3D-печати | Материалы | Основные характеристики | Типовые применения |

|---|---|---|---|

| Моделирование методом наплавленного осаждения (FDM) | Термопласты, такие как PLA, ABS, PETG | Низкая стоимость, хорошая прочность | Прототипирование, любительская печать |

| Стереолитография (SLA) | Фотополимеры, смолы | Отличная точность и качество обработки поверхности | Ювелирные изделия, стоматологические модели |

| Селективное лазерное спекание (SLS) | Нейлон, металлические порошки | Хорошие механические свойства | Функциональное прототипирование, оснастка |

| Многоструйный синтез (MJF) | Нейлоновый пластик | Высокая производительность, прочность | Массовое производство |

| Струйная обработка вяжущего | Металл, песок, гипсовые порошки | Большой размер сборки, высокая скорость печати | Литейные модели, формы |

| Струйная обработка материалов | Фотополимеры | Возможность печати на нескольких материалах | Медицинские модели, искусство |

В данной таблице приведены основные технологии 3D-печати, используемые материалы, их характеристики и типичные области применения. Более подробное рассмотрение каждого вида 3D-печати читайте далее.

Моделирование методом наплавленного осаждения (FDM)

Моделирование методом наплавленного осаждения (FDM) - наиболее распространенная и доступная технология 3D-печати, используемая как любителями, так и профессионалами.

Принцип работы FDM 3D-печати

FDM-печать осуществляется путем нагрева термопластичной нити до полужидкого состояния и послойного нанесения ее на печатную форму. По мере нанесения слои сплавляются и застывают, образуя конечный 3D-объект.

Основные компоненты FDM 3D-принтера:

- Печатающая головка - экструдирует расплавленный пластик

- Печатная форма - обеспечивает статическое основание для печати объектов

- Филамент - исходный материал, поставляемый в виде катушки пластиковой проволоки

- Система управления - направляет печатающую головку для точного нанесения пластика

Наиболее часто используемыми материалами нитей являются:

- PLA (полимолочная кислота) - легко печатать, самый прочный материал для FDM

- ABS (акрилонитрил-бутадиен-стирол) - слегка гибкий, прочный пластик

- PETG (полиэтилентерефталат гликоля) - сочетает в себе прочность ABS и прозрачность PLA

Преимущества FDM-печати

Низкая стоимость: И принтеры, и материалы очень доступны по цене по сравнению с другими технологиями 3D-печати. Принтеры для любителей начинаются всего от нескольких сотен долларов.

Простота эксплуатации: FDM-принтеры просты в настройке и использовании. Готовые отпечатки не требуют сложной постобработки.

Выбор материалов: Существует множество типов нитей - пластиковые, композитные, гибкие и даже растворимые.

Ограничения FDM-печати

Нижнее разрешение: Высота слоев составляет около 0,1-0,3 мм, что обеспечивает эффект ступенчатости на склонах и изгибах.

Слабое межслойное соединение: Слои могут расслаиваться под действием напряжения, так как между ними нет химического синтеза.

Ограниченные геометрии: В FDM невозможно выполнить закрытые пустоты или подрезы, так как для этого требуется опорный материал.

Деформация: Такие термопласты, как PLA и ABS, при охлаждении сжимаются, вызывая коробление на углах.

Производители FDM-принтеров

К числу ведущих производителей FDM 3D-принтеров относятся:

- MakerBot

- Ultimaker

- Prusa Research

- FlashForge

- Raise3D

- CraftBot

Существует также множество наборов для любительских 3D-принтеров, таких как Creality и Artillery, которые предлагают отличную цену.

Области применения FDM-печати

Прототипирование - Отлично подходит для быстрой итерации прототипов дизайна и проверки концепций.

Образование - 3D-принтеры FDM популярны в школах и колледжах для обучения.

Инструментальная оснастка - Может использоваться для печати оснастки, приспособлений, направляющих и других производственных инструментов.

Печать для любителей - Энтузиасты используют FDM для создания моделей, реквизита для косплея, миниатюр, гаджетов и многого другого.

Детали конечного использования - Может использоваться для изготовления готовых деталей, лучше всего подходит для деталей, не требующих высокой точности и качества обработки поверхности.

Стереолитография (SLA) Печать

Стереолитография (SLA) - это вид 3D-печати, в котором используются фотополимеры, застывающие под воздействием ультрафиолетового света. SLA позволяет создавать высокоточные и гладкие детали, что делает ее идеальным решением для изготовления детальных моделей, ювелирных изделий, стоматологических корректоров и медицинских приборов.

Принцип работы SLA-печати

SLA-печать начинается с чана с жидкой фотополимерной смолой. Лазерный луч прорисовывает рисунок каждого слоя на поверхности смолы, в результате чего открытые участки затвердевают. Платформа поднимается для отделения напечатанного слоя от ванны и подачи свежей смолы для следующего слоя.

Основные компоненты SLA-принтера:

- УФ-лазер - выборочное послойное отверждение смолы

- Чан для смолы - содержит жидкую полимерную смолу

- Платформа для сборки - поднимается после печати каждого слоя

- Резервуар для смолы - хранит и подает смолу

К числу широко используемых SLA-смол относятся:

- Стандартные фотополимеры - Точные, умеренно прочные детали

- Прочные и гибкие смолы - для более прочных деталей

- Литьевые смолы - чистое выгорание при литье металлов

Преимущества SLA 3D-печати

Отличная точность - Возможно изготовление высокодетализированных деталей с гладкими поверхностями с разрешением слоя ~0,025 мм.

Отличные механические свойства - Напечатанные объекты имеют изотропную структуру, по прочности сравнимую с деталями, изготовленными методом литья под давлением.

Разнообразие смол - Можно выбрать свойства смолы от жесткой до гибкой и даже биосовместимой.

Опоры не требуются - Чан со смолой обеспечивает постоянную поддержку во время печати, что позволяет создавать сложные геометрические формы.

Ограничения SLA-печати

Малые объемы строительства - SLA-принтеры обычно имеют меньший максимальный размер отпечатка (< 1 кубического фута).

Необходима постобработка - Печатные детали должны быть очищены и отверждены под ультрафиолетовым светом.

Токсичность смолы - Некоторые фотополимеры содержат опасные ингредиенты и раздражающие вещества.

Стоимость смолы - Материалы стоят значительно дороже, чем FDM-нити.

Популярные марки SLA-принтеров

К ведущим производителям SLA 3D-принтеров относятся:

- Formlabs

- Peopoly

- Anycubic

- Phrozen

- Creality

- Elegoo

Многие из них предлагают как любительские, так и профессиональные SLA 3D-принтеры.

Области применения SLA-печати

Ювелирные изделия - Прекрасно подходит для изготовления ювелирных изделий с высокой степенью детализации и мастер-классов.

Стоматология - Используется для изготовления хирургических направляющих, ортодонтических моделей и выравнивающих устройств.

Создание моделей - Высокоточные архитектурные модели, миниатюры и фигурки.

Медицинские приборы - Подходит для изготовления индивидуальных протезов, имплантатов и реалистичных анатомических моделей для хирургов.

Литейные формы - Литье по выплавляемым моделям позволяет получать конечные металлические детали из SLA-смолы.

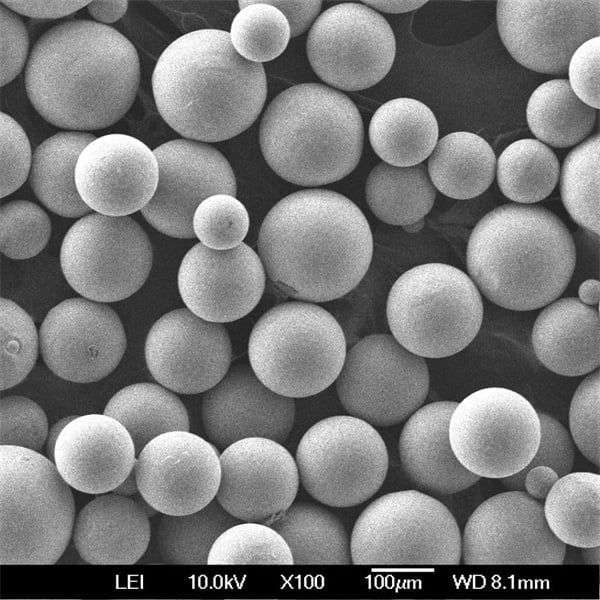

Селективное лазерное спекание (SLS)

При селективном лазерном спекании (SLS) лазер сплавляет порошкообразный материал и создает 3D-объекты. Широкий выбор пластиковых, металлических, керамических и композитных порошков может быть использован в SLS-принтерах для создания функциональных прототипов и деталей конечного использования.

Принцип работы SLS 3D-печати

SLS-печать происходит в камере, заполненной порошковым материалом. Лазер выборочно расплавляет и сплавляет зерна порошка там, где это необходимо по 3D-модели. Затем печатная платформа опускается, позволяя насыпать сверху новый слой порошка. Этот цикл повторяется до тех пор, пока в порошковом слое не будет создан полный объект.

Основные компоненты SLS-принтеров:

- CO2-лазер - избирательное плавление порошкового материала

- Порошковая камера - хранит и подает порошок сырья

- Валик - распределяет свежий порошок для каждого слоя

- Тепловая лампа - нагревает порошок чуть ниже температуры плавления

К распространенным материалам SLS относятся:

- Нейлон (PA 12) - наиболее используемый пластик для изготовления прочных, долговечных деталей

- Alumide - нейлоново-алюминиевая композитная нить, имитирующая металл

- TPU, PEBA - гибкие материалы для резиноподобных компонентов

- PEEK, PEKK - высокоэффективные термопласты, термо/химически стойкие

- Нержавеющая сталь - для высокопрочных металлических деталей конечного применения

Преимущества SLS-печати

Функциональные силовые элементы - Свойства, близкие к изотропным, позволяют изготавливать функциональные прототипы и детали конечного использования.

Сложные геометрии - При печати в порошковом слое возможны самоподдерживающиеся формы и решетчатые структуры.

Выбор материалов - СЛС позволяет обрабатывать различные металлы, пластмассы, полимеры, композиты и керамику.

Опоры не требуются - Окружающий порошок сам выполняет роль опоры при печати.

Недостатки SLS-печати

Шероховатые поверхности - При порошковой печати получается зернистая поверхность, требующая вторичной отделки.

Крупное оборудование - SLS-принтеры значительно массивнее и тяжелее других технологий.

Материальные затраты - Порошковые материалы более дорогие по сравнению с нитями.

Постобработка - Перед использованием необходимо очистить печатные детали от нерастворившегося порошка.

Производители SLS-принтеров

К числу известных компаний, производящих 3D-принтеры SLS, относятся:

- 3D Systems

- EOS

- Фарсун

- Prodways

- Ricoh

- Sharebot

- Sintratec

В настоящее время доступны как промышленные, так и настольные SLS-принтеры.

Области применения SLS-печати

Функциональное прототипирование - Используется для создания рабочих моделей для подгонки, сборки и проверки работоспособности.

Производственные инструменты - Печать оснастки, приспособлений, контрольных измерительных приборов и т.д.

Детали конечного использования - Аэрокосмическая и автомобильная промышленность используют SLS для изготовления готовых деталей.

Биомедицина - С помощью SLS можно изготавливать специализированные имплантаты, скаффолды и медицинские инструменты.

Архитектура - Детальные масштабные модели зданий, рельефа и местности, изготовленные методом SLS-печати.

Технология многоструйного синтеза (MJF)

Multi jet fusion (MJF) - процесс трехмерной печати с порошковым слоем, разработанный компанией HP. В нем используется массив струйных печатающих головок для выборочного нанесения на слои порошка плавящих и детализирующих веществ. MJF позволяет создавать производительные и масштабируемые производственные приложения с превосходным качеством деталей.

Принцип работы 3D-печати MJF

Процесс MJF-печати происходит в камере с порошковым слоем, очень похожей на SLS. Струйные печатающие головки выборочно наносят плавкий агент в места, где деталь должна затвердеть. За ним сразу же следует средство для детализации, улучшающее четкость краев и гладкость поверхности. Затем порошок наносится повторно, и цикл повторяется до тех пор, пока не будет напечатан весь объект.

Основные компоненты MJF-принтеров:

- Массив термоструйных печатающих головок HP

- Порошковая кровать для хранения порошка из нейлонового пластика

- ИК-лампы для предварительного нагрева порошкового слоя

- Валик для нанесения слоев свежего порошка

В принтерах MJF используется исключительно нейлоновый порошковый материал PA12, выпускаемый в различных вариантах и обладающий такими свойствами, как повышенная эластичность, соотношение прочности и веса и др.

Преимущества 3D-печати MJF

Высокая производительность - Очень высокая скорость печати позволяет осуществлять массовое производство деталей конечного назначения.

Отличные механические свойства - По изотропным свойствам детали равны или превосходят литьевой нейлон.

Высокая детализация - Сразу после выхода из принтера отпечатки имеют хорошую четкость и качество поверхности.

Экономия от масштаба - Себестоимость производства MJF значительно снижается при увеличении объемов.

Ограничения технологии MJF

Единый материал - В настоящее время используется только нейлоновый пластик, но разрабатываются композитные материалы.

Крупное оборудование - Принтеры MJF занимают значительную площадь и имеют большой вес.

Постобработка - Перед использованием необходимо очистить печатные детали от нерастворившегося порошка.

Высокая первоначальная стоимость - 3D-принтеры MJF промышленного класса имеют значительную стоимость.

Модели принтеров MJF

В настоящее время HP предлагает три модели принтеров MJF:

- HP Jet Fusion 3200/4200 - для создания прототипов и мелкосерийного производства

- Серия HP Jet Fusion 5200 - оптимизирована для полномасштабного производства

- HP Metal Jet S100 - для серийного производства металлических деталей

Области применения MJF 3D-печати

Массовая персонализация - Идеально подходит для эффективных партий от 10 до 1000 одинаковых деталей.

Автомобильная промышленность - Используется для изготовления оснастки, приспособлений, компонентов жидкостных систем, фар и т.д.

Потребительские товары - Массовое производство деталей конечного потребления для электроники, обуви, бытовой техники, спортивных товаров и т.д.

Промышленное производство - Печать оснастки для производственных линий, например, ограждений конвейеров, сборочных приспособлений, оснастки и оборудования для заводских цехов.

Технология струйной обработки вяжущего

В струйной 3D-печати используется жидкий связующий агент, избирательно наносимый для соединения частиц порошка. Она позволяет быстро и недорого печатать крупные детали из металла или песчаных форм для промышленного применения.

Принцип работы струйной печати

В процессе струйной печати связующего на платформу наносится тонкий слой порошка. Печатающая головка струйной печати наносит капли связующего вещества на участки, которые должны затвердеть. Связующее вещество скрепляет зерна порошка между собой, формируя слой за слоем твердый объект.

Основные компоненты струйного принтера:

- Печатающая головка - отложения связующей жидкости

- Порошковая камера - вмещает порошок сырья

- Валик - распределяет свежий порошок для каждого слоя

- Печь полимеризации - полимеризация зеленых деталей после печати

Для струйного нанесения связующего может использоваться любой порошковый материал, в том числе:

- Порошок из нержавеющей стали - наиболее распространен для окончательной обработки металлических деталей

- Песок - для изготовления печатных форм и стержней

- Керамика - Для производства художественных скульптур и предметов декора

- Гипс - Для архитектурных украшений

Преимущества струйной печати

Высокая скорость - Очень быстрое время печати независимо от сложности и количества деталей.

Малоотходный - Несвязанный порошок может быть использован повторно, что позволяет экономить материалы.

Крупные детали - Возможны большие объемы печати - до 1 куб. м.

Гибкость материала - Печатать можно на широком спектре металлов, песке, керамике и композитах.

Ограничения при использовании струйного нанесения вяжущего

Нижнее разрешение - Отпечатки имеют зернистую поверхность из-за предельной насыщенности жидкостью.

Постобработка - Для достижения полной плотности и свойств металлических деталей требуется спекание.

Анизотропный - Механические свойства зависят от ориентации сборки.

Точность размеров - Усадка печатных деталей в процессе спекания может повлиять на точность.

Основные производители принтеров для струйной обработки связующего

Среди компаний, производящих системы струйной 3D-печати, можно назвать следующие:

- ExOne

- Цифровой металл

- DESCAM

- Voxeljet

- Настольный металлический

- GE Additive

Выпускаются как промышленные, так и офисные принтеры для струйной печати на скоросшивателях.

Применение струйной 3D-печати

Литье металлов - Печатные песчаные формы и стержни для литья по выплавляемым моделям сложных металлических изделий.

Инструментальная оснастка - Легкая и недорогая связующая струйная оснастка для литья пластмасс под давлением.

Серийное производство - Струйная подача связующего из нержавеющей стали для мелкосерийного производства.

Архитектура - Художники используют его для создания сложной декоративной каменной кладки, орнаментов и статуй.

Образование - Доступный способ внедрения 3D-печати металлов в школах.

Технология струйной обработки материалов

Струйная обработка материала - это метод 3D-печати, при котором на объект послойно наносятся мельчайшие капли фотополимерного материала. Он позволяет печатать из нескольких материалов и создавать сложные геометрические формы, не имеющие аналогов в других технологиях.

Принцип работы струйной обработки материалов

Струйные печатающие головки избирательно наносят фотополимерный материал в виде капель объемом до одного пиколитра. Ультрафиолетовые лампы мгновенно отверждают каждый слой по мере его печати. Платформа опускается, позволяя печатать следующий слой. Опорные конструкции также печатаются с использованием съемного геля.

Основные компоненты струйного принтера:

- Печатающие головки - пьезоэлектрические форсунки, создающие струю капель материала

- УФ-лампы - мгновенное отверждение осаждаемого материала

- Лотки для материалов - для хранения жидких фотополимеров

- Программное обеспечение - управление смешиванием материалов

К числу распространенных материалов для струйной обработки относятся:

- Жесткие пластиковые смолы - для создания прочных и детализированных моделей

- Резиноподобные смолы - Гибкие детали с эластичными свойствами

- Прозрачный материал - прозрачные модели и оптические компоненты

- Восковые, гелевые опоры - растворяются после печати

Преимущества струйной обработки материалов

Мультиматериал - Возможность печати различных смол и градиентов в одной детали.

Высокая детализация - Исключительно гладкая поверхность с тонкими слоями толщиной 16-30 мкм.

Разнообразные свойства материалов - От жесткого пластика до моделируемого полипропилена.

Сложные формы - Возможность создания закрытых пустот и подрезов путем печати поддерживающего геля.

Недостатки струйной обработки материалов

Малый размер корпуса - Ограничивается небольшими моделями и деталями, обычно размером менее 1 фута.

Материальные затраты - Материалы для печати очень дороги по сравнению с другими процессами 3D-печати.

Чувствительность к влаге - Печатные детали могут разрушаться или деформироваться под воздействием влажности.

Постобработка - Поддерживающие гели должны быть удалены, а детали требуют УФ-отверждения.

Ведущие производители систем струйной обработки материалов

Среди компаний, разрабатывающих 3D-принтеры для струйной обработки материалов, можно назвать следующие:

- Stratasys

- 3D Systems

- Xaar

- voxeljet

- EnvisionTEC

- DowDupont

Принтеры предназначены для коммерческого и промышленного использования.

Области применения струйной обработки материалов

Прототипирование - Отлично подходит для концептуальных моделей, требующих свойств нескольких материалов и тонкой детализации.

Производство - Используется для мелкосерийного производства деталей конечного назначения, подходит для малосерийного изготовления деталей сложной геометрии.

Медицина - Печатаются хирургические справочники, анатомические модели с реалистичными текстурами.

Стоматология - С помощью струйной обработки нескольких материалов создаются реалистичные протезы и ортодонтические корректоры.

Потребитель - Персонализированные модные аксессуары, чехлы для телефонов, обувь печатаются в 3D-формате.

Автомобильная промышленность - Изготовление мелких деталей из пластмассы и резины, например, прокладок.

Аэрокосмическая промышленность - Печатаются легкие неконструкционные детали со сложной геометрией.

Как правильно выбрать технологию 3D-печати

При наличии большого количества видов 3D-печати может возникнуть путаница при выборе оптимального метода для конкретной задачи. Вот несколько ключевых критериев, которыми следует руководствоваться в процессе выбора:

Цель печати - Прототип, визуальная концептуальная модель, деталь для функционального тестирования, конечное производство? Разные технологии подходят для разных целей.

Размер детали - Настольные принтеры имеют небольшие объемы сборки. Для более крупных компонентов следует рассмотреть промышленные системы.

Геометрия деталей - Оценить требования к закрытым пустотам, подрезам, чистоте поверхности, точности размеров.

Материальные потребности - Соответствие свойств материала, таких как прочность, теплостойкость, гибкость, условиям применения.

Бюджет - Промышленные 3D-принтеры имеют более высокую стоимость оборудования. Учитывайте эксплуатационные расходы, например, затраты на материалы.

Скорость и пропускная способность - Некоторые технологии, такие как MJF и струйное нанесение вяжущего, работают гораздо быстрее, чем другие.

Постобработка - Сравните вторичные трудозатраты и расходы, такие как удаление опоры, обработка поверхности, восстановление порошка.

Техническая экспертиза - Более простые методы, такие как FDM, требуют меньшей подготовки, чем SLS или струйная обработка материалов.

Оценив приведенные выше критерии для конкретной задачи, можно существенно сузить список подходящих технологий 3D-печати и выбрать оптимальный метод. Для прототипирования и массового производства потребуются совершенно разные принтеры. Обращение к специалистам поможет сделать правильный выбор технологии 3D-печати.

Сравнение методов 3D-печати

Ниже приводится краткое описание основных различий между популярными технологиями 3D-печати:

| Параметр | FDM | SLA | SLS | MJF | Струйная обработка вяжущего | Струйная обработка материалов |

|---|---|---|---|---|---|---|

| Сырье | Филамент | Жидкая смола | Порошок | Порошок | Порошок | Жидкая смола |

| Точность | Средний | Высокая | Средний | Высокая | Средний | Высокая |

| Обработка поверхности | Средний | Высокая | Низкий | Средний | Низкий | Высокая |

| Максимальный размер сборки | Средний | Малый | Большой | Средний | Очень большой | Малый |

| Поддерживаемые геометрии | Нет | Да | Да | Да | Да | Да |

| Скорость | Медленный | Средний | Средний | Очень быстро | Очень быстро | Средний |

| Прочность деталей | Средний | Средний | Высокая | Высокая | Средний | Средний |

| Доступные материалы | Хороший | Ярмарка | Отличный | Limited | Отличный | Хороший |

| Постобработка | Минимальный | Требуется | Требуется | Требуется | Требуется | Требуется |

| Сложность программного обеспечения | Простой | Средний | Комплекс | Комплекс | Средний | Комплекс |

| Стоимость оборудования | $500-$100k | $3k-$250k | $100k-$1M | >$100k | >$100k | >$100k |

| Стоимость материалов | Низкий | Высокая | Средний | Средний | Средний | Очень высокий |

В данной сравнительной таблице приведены типичные характеристики, возможности и стоимость наиболее распространенных технологий 3D-печати. Она представляет собой краткое руководство по компромиссам между различными методами, позволяющее сделать выбор для конкретной задачи.

Плюсы и минусы основных методов 3D-печати

| Тип 3D-печати | Преимущества | Недостатки |

|---|---|---|

| FDM | Недорогие, хорошая прочность, разнообразие материалов | Низкая точность, слабое межслойное соединение, коробление |

| SLA | Высокая точность, отличное качество поверхности, возможность использования прозрачных смол | Малый объем сборки, дорогие материалы, постобработка |

| SLS | Функциональная прочность деталей, поддержка сложных геометрических форм | Зернистость поверхности, большое оборудование, материальные затраты |

| MJF | Очень высокая скорость, отличные механические свойства | В настоящее время ограничена нейлонами, высокая стоимость принтера |

| Струйная обработка вяжущего | Быстрая печать, большие размеры сборки, различные материалы | Низкое разрешение, постобработка, анизотропные свойства |

| Струйная обработка материалов | Возможность использования нескольких материалов, высокая детализация, разнообразные свойства | Малый размер сборки, требуется удаление опор, высокая стоимость материалов |

Понимание преимуществ и ограничений, присущих каждому процессу 3D-печати, позволяет выбрать оптимальную технологию, исходя из требований конкретной задачи. Необходимо тщательно взвесить все "за" и "против", основываясь на таких ключевых критериях, как свойства детали, точность, стоимость и скорость.

Варианты материалов для 3D-печати

В 3D-принтерах используется целый ряд материалов - от пластмасс и металлов до специализированных фотополимеров. Вот некоторые из наиболее распространенных вариантов материалов, используемых в различных процессах 3D-печати:

Пластмассы

- ABS - Прочный, долговечный, слегка гибкий

- PLA - прочный, малодеформируемый полимер биологического происхождения

- Нейлон - отличная прочность, универсальность, стоимость

- PETG - прозрачный, с низким запахом, легче печатать, чем ABS

- TPU - гибкая нить для изготовления резиноподобных деталей

Фотополимеры

- Стандартные смолы - точность и хорошие механические свойства

- Литьевые смолы - чистое выгорание при литье металлов

- Долговечные смолы - выдерживают высокую температуру, прочность

- Стоматологическая SG-смола - биосовместимый материал класса 1

- Эластичная смола - эластичные свойства аналогичны полипропилену

Металлы

- Нержавеющая сталь - наиболее распространенный металлический порошок для высокопрочных применений

- Алюминий - легкие, но прочные детали

- Титан - биосовместимость с высокой коррозионной стойкостью

- Никелевый сплав - твердость и жаропрочность для оснастки

- Драгоценные металлы - серебро, золото, пригодные для изготовления ювелирных изделий

Керамика

- Глинозем - высокая твердость, жаро- и коррозионная стойкость

- Оксид циркония - очень высокая прочность и вязкость разрушения

- Гидроксиапатит - биокерамика, используемая для изготовления костных имплантатов

- Фарфор - для высокохудожественных скульптур и декоративных изделий

Композиты

- Углеродное волокно - усилено углеродом, что обеспечивает очень высокую прочность

- Светящиеся в темноте - PLA с фосфоресцирующими добавками

- Наполнение из дерева и металла - гибридные материалы, такие как бронза, медь и т.д.

- Магнитная - нить с добавлением железного порошка для магнитных компонентов

Различные материалы, доступные для разных технологий 3D-печати, позволяют точно подобрать варианты в соответствии с механическими, тепловыми, электрическими и эстетическими требованиями приложения.

Обработка поверхностей при 3D-печати

Качество, текстура и точность поверхности 3D-печатной детали зависят от нескольких факторов:

- Процесс 3D-печати - FDM, SLA, SLS и т.д. имеют различное разрешение

- Высота слоя - более тонкие слои обеспечивают более гладкую поверхность

- Ориентация - детали могут быть напечатаны вертикально или по диагонали

- Raster Angles - чередование ориентации растров между слоями уменьшает видимое отклонение

- Пост-обработка - такие методы, как шлифовка, полировка, покрытие, улучшают качество отделки

Здесь представлено сравнение качества поверхности, полученной с помощью различных технологий 3D-печати:

| Метод 3D-печати | Сырье | Типичная высота слоя | Отделка поверхности |

|---|---|---|---|

| FDM | Филамент | 50 - 200 мкм | Справедливо и средне |

| SLA | Жидкая смола | 25 - 100 мкм | Отличный |

| SLS | Порошок | 50 - 150 мкм | От среднего до плохого |

| Струйная обработка вяжущего | Порошок | 80 - 140 мкм | От среднего до плохого |

| Струйная обработка материалов | Жидкая смола | 16 - 30 мкм | Отличный |

SLA и струйная обработка материалов позволяют получить наиболее гладкие поверхности. FDM-печать требует оптимизации высоты слоя, углов растра и финишной обработки для улучшения качества поверхности.

Рекомендации по проектированию для 3D-печати

При моделировании деталей для 3D-печати учитывайте эти принципы проектирования:

- Оптимизация толщины стенок до 1,2-2 мм для обеспечения достаточной прочности

- Включая галтели и скругления для снятия концентрации напряжений

- Конструкция защелок, живых шарниров и гибких компонентов с оптимальными зазорами

- Максимально сократить выступы, требующие опорного материала

- Оптимальная ориентация детали на платформе для сборки для уменьшения количества опор

- Обеспечение зазоров при перемещении узлов для последующей обработки

- Разработка допусков в соответствии с возможностями принтера и материала

- Обеспечить наличие в закрытых пустотах отверстий для удаления порошка при некоторых технологических процессах

- Учет изменений свойств, связанных с ориентацией слоя и направлением сборки

Следование принципам DfAM (Design for Additive Manufacturing) позволяет создавать 3D-печатные модели с учетом возможностей выбранной технологии и материалов.

Поставщики оборудования для 3D-печати

Существует огромное количество поставщиков профессионального оборудования для 3D-печати, в том числе:

Настольные 3D-принтеры

- MakerBot, Ultimaker, Prusa Research, FlashForge, LulzBot, Formlabs

Промышленные принтеры для печати на пластике

- Stratasys, 3D Systems, EOS, EnvisionTEC, Carbon

Металлические 3D-принтеры

- EOS, Renishaw, Desktop Metal, Markforged, Xact Metal

Системы объемного производства

- HP, Carbon, Desktop Metal, Bound Metal

Специализированные принтеры

- Organovo (биопринтинг), Nanoscribe (микромасштаб), wholmen (крупномасштаб)

Комплекты для принтеров

- Creality, Artillery, Tronxy, Anycubic

Услуги печати

- Materialise, Sculpteo, Protolabs, Shapeways

При выборе подходящего 3D-принтера следует учитывать технологию принтера, объем сборки, материалы, точность, возможности программного обеспечения, репутацию производителя, планы обслуживания и эксплуатационные расходы.

Учет затрат на 3D-печать

Стоимость начала работы с 3D-печатью зависит от многих факторов:

Стоимость принтера

- Настольные станки FDM начинаются от $300

- Стоимость профессиональных промышленных принтеров составляет от $5 000 до более чем $1 000 000

Материалы

- 1 кг нити PLA: $20-50

- 1 литр смолы для SLA: $50-200

- Металлические порошки: $100-500 за кг

Программное обеспечение

- Бесплатные инструменты 3D-моделирования, такие как Tinkercad или Fusion360

- Стоимость лицензионного программного обеспечения САПР $1000 - $7000

Оборудование для постобработки

- Расходные материалы для принтера, такие как нить, смола, сопла

- Отделочные инструменты для выравнивания, окраски, нанесения покрытий

- Промышленные печи для спекания металлических порошков

Техническая экспертиза

- Обучение оператора и кривая обучения

- Профессиональная инженерная поддержка

При внедрении 3D-печати в производство тщательно учитывайте как первоначальные затраты на оборудование, так и текущие эксплуатационные расходы. Чтобы избежать капитальных затрат, воспользуйтесь услугами сервисных бюро по 3D-печати.

Выбор бюро услуг 3D-печати

Вот несколько советов по выбору поставщика услуг 3D-печати:

- Обзор спектра поддерживаемых технологий печати, соответствующих потребностям приложений

- Поиск экспертизы материалов, имеющих отношение к вашим проектам

- Оценка объемов производства и возможности масштабирования производства

- Оценка квалификации персонала и предлагаемой инженерной поддержки

- Учитывайте скорость, время доставки и местоположение

- Проверка сертификатов качества и образцов деталей на предмет качества обработки поверхности

- Сравните модели ценообразования: за деталь, скидки за объем, подписка

- Проверьте отзывы и характеристики клиентов в Интернете

- Оценить возможности последующей обработки, отделки и нанесения покрытий

- Обсуждение вопросов собственности, защиты данных и конфиденциальности

- Понимание процесса заказа, возможностей загрузки и сроков выполнения заказа

- Рассмотрим такие высокотехнологичные услуги, как проектирование для АМ, инженерная экспертиза

Сотрудничество с правильным сервисным бюро обеспечивает доступ к разнообразным возможностям 3D-печати без крупных капиталовложений.

Перспективы развития 3D-печати

По прогнозам, технологии 3D-печати будут и дальше развиваться быстрыми темпами:

- Снижение стоимости и повышение доступности промышленных 3D-принтеров

- Разработка новых материалов, расширяющих область применения - композиты, биоматериалы

- Улучшенная обработка поверхности, не уступающая традиционному производству

- Гибридное производство, сочетающее 3D-печать с механической обработкой и другими процессами

- Автоматизированные решения для постобработки и финишной обработки

- Усовершенствование программного обеспечения для проектирования, моделирования и оптимизации процессов

- Использование струйного нанесения металлических связующих и многолазерной обработки металлов для серийного производства

- Повышение качества, точности и повторяемости деталей для конечного производства

- Оптимизация рабочих процессов и цифровые запасы для производства деталей по требованию

- Рост числа дорогостоящих специальных применений в медицине, аэрокосмической и оборонной промышленности

Эти инновации позволят расширить возможности 3D-печати и перейти от быстрого прототипирования к цифровому производству в различных отраслях промышленности.

Заключение

3D-печать превратилась в революционную технологию с широким спектром применения - от создания прототипов до производства. Понимание принципов работы, возможностей, сценариев использования и экономики различных процессов 3D-печати имеет решающее значение для их эффективного внедрения. Благодаря наличию различных технологий и вариантов материалов, а также снижению стоимости, в ближайшее десятилетие использование 3D-печати в различных отраслях промышленности будет расти. Чтобы оставаться конкурентоспособными, компании должны активно оценивать, как 3D-печать может улучшить циклы разработки продукции, цепочки поставок и производственные операции. Благодаря повышению скорости, точности, повторяемости и свойств деталей 3D-печать обещает стать стратегическим компонентом будущего цифрового производственного ландшафта.

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Высокопроизводительные сегменты сопловых лопаток: Революция в эффективности турбин с помощью 3D-печати металла

Читать далее "

3D-печатные крепления для автомобильных радарных датчиков: Точность и производительность

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731