Порошок инконеля 718: Состав, характеристики, применение и марки

Оглавление

Порошок из инконеля 718 это порошок сплава на основе никеля и хрома, используемый в основном в аддитивном производстве и процессах плавки металлического порошка. Этот высокопрочный порошок обладает превосходными антикоррозийными и жаропрочными свойствами, подходящими для аэрокосмической, нефтегазовой и промышленной промышленности.

Обзор порошка Inconel 718

Порошок Inconel 718 - это никель-хромовый сплав, упрочняемый осаждением, также известный как NIMONIC PE16 или NiCr19Fe19Nb5Mo3. Он обладает уникальным сочетанием таких свойств, как высокая текучесть, прочность при растяжении и разрыве при ползучести, устойчивость к коррозии и окислению, а также закаливаемость.

В данном руководстве представлен подробный обзор порошка Inconel 718: его состав и свойства, доступные формы и размеры, области применения, марки, соответствующие различным спецификациям, основные мировые поставщики и типичные цены. Сравнительный анализ представлен в удобных таблицах, подчеркивающих преимущества и ограничения этого универсального порошкового суперсплава.

Основные детали порошка Inconel 718:

- Система сплавов: Никель-хром

- Прозвище: Суперсплав 718

- Плотность: 8,19 г/см3

- Температура плавления: 1260-1335°C

- Ключевые особенности: Высокая прочность, твердость, свариваемость и обрабатываемость

- Общие области применения: Аэрокосмические компоненты, такие как лопатки турбин, сопла, корпуса и уплотнения, где термостойкость и коррозионная стойкость имеют решающее значение.

Состав и свойства порошка Inconel 718

Состав и микроструктура порошка Inconel 718 обусловливают уникальное сочетание свойств, делающих его пригодным для применения при высоких температурах.

Типичный состав (вес %) порошка Inconel 718

| Элемент | Мин | Макс |

|---|---|---|

| Никель (Ni) | 50.00 | 55.00 |

| Хром (Cr) | 17.00 | 21.00 |

| Железо (Fe) | Баланс | 21.00 |

| Ниобий (Nb) | 4.75 | 5.50 |

| Молибден (Mo) | 2.80 | 3.30 |

| Титан (Ti) | 0.65 | 1.15 |

| Алюминий (Al) | 0.20 | 0.80 |

| Кобальт (Co) | 1.00 | |

| Медь (Cu) | 0.30 |

Основные свойства порошка Inconel 718

| Недвижимость | Значение |

|---|---|

| Плотность | 8,19 г/см3 |

| Диапазон плавления | 1260-1335°С |

| Средний размер частиц | 15-45 мкм |

| Содержание кислорода | <0,1% |

| Содержание азота | <0,1% |

| Теплопроводность | 11,4 Вт/м-К |

| Электрическое сопротивление | 1,41 микроом-см |

| Модуль Юнга | 205 ГПа |

| Коэффициент Пуассона | 0.294 |

| Удельная теплота | 435 Дж/кг-К |

| Коэффициент теплового расширения | 12,8 мкм/м-°C |

| Прочность на разрыв | 1275 МПа (мин) |

Основные характеристики и преимущества порошка Inconel 718:

- Сохраняет прочность и твердость при высоких рабочих температурах

- Обеспечивает превосходную устойчивость к окислению и коррозии

- Обеспечивает хорошие характеристики сварки и механической обработки

- Высокая прочность при ползучести и разрыве достигается благодаря термической обработке с закалкой осадком

- Высокое содержание алюминия и титана приводит к образованию преципитатов Ni3(Al, Ti), называемых гамма-праймом, обеспечивающих исключительные механические свойства даже при температуре выше 650°C.

Поэтому инконель 718 является привлекательным кандидатом на применение технологии аддитивного производства, такой как прямое лазерное спекание металлов (DMLS), для создания прочных и легких компонентов для авиационных двигателей, турбин электростанций и технологического оборудования, используемого в суровых условиях.

Применение и использование Порошок инконеля

Уникальное сочетание прочности, вязкости разрушения и коррозионной стойкости при повышенных температурах делает Inconel 718 пригодным для использования в различных критических областях промышленности.

Типичные области применения и использования порошка Inconel 718

| Промышленность | Компоненты |

|---|---|

| Аэрокосмическая промышленность | Детали двигателя, такие как лопатки, корпуса, крепежные элементы, где усталостная прочность имеет решающее значение |

| Нефть и газ | Устьевое оборудование, скважинные инструменты для работы в кислых средах |

| Производство электроэнергии | Теплообменники для газификации угля, оборудование для термообработки |

| Автомобильная промышленность | Роторы турбокомпрессоров, охладители системы рециркуляции отработавших газов |

| Металлообработка | Экструзионные фильеры для реактивных металлов, таких как титан, вставки из инструментальной стали для горячей обработки |

| Аддитивное производство | Лазерное порошковое наплавление полностью плотных функциональных металлических деталей со сложной геометрией |

Наиболее распространенное применение - авиационные двигатели для изготовления критических вращающихся деталей, таких как диски и крепеж, а также корпуса и уплотнения, которые должны выдерживать длительную эксплуатацию при температурах, приближающихся к 700°C.

Более 50% потребления рынка деформируемых сплавов приходится на компоненты реактивных двигателей, что подчеркивает важность Inconel 718 в аэрокосмической отрасли. Аддитивное производство теперь позволяет создавать оптимизированные геометрические формы с меньшим весом, что невозможно при литье или ковке.

Марки и технические характеристики порошка Inconel 718

Порошок Inconel 718 для процессов AM должен соответствовать различным международным и региональным стандартам по химическому составу и распределению частиц по размерам. Ниже перечислены распространенные марки:

Стандартные марки и технические характеристики порошка Inconel 718

| Класс | Спецификация |

|---|---|

| Инконель 718 | AMS 5662, AMS 5664, AMS 5832 |

| Инконель 718 | UNS N07718 |

| Инконель 718 | W.Nr. 2.4668 |

| Инконель 718 | DIN NiCr19Fe19NbMo3 |

Эти спецификации предусматривают строгий контроль химического состава и содержания примесей. Также возможно изготовление сплавов по индивидуальному заказу для конкретных применений путем незначительной корректировки содержания Nb, Ti, Al.

Перед выпуском все партии проходят тщательное тестирование качества для проверки химического состава, распределения частиц по размерам, характеристик текучести и т.д. Обычные методы проверки включают оптическую микроскопию, SEM, энергодисперсионную рентгеновскую спектроскопию и т. д.

Сопутствующие металлические порошки для 3d-печати:

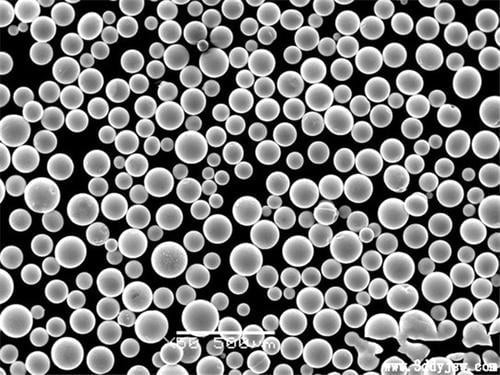

Распределение частиц по размерам порошка Inconel 718

Для достижения высокой плотности и механической целостности 3D-печатных деталей с использованием Inconel 718 гранулометрический состав порошка (PSD) должен соответствовать определенным пороговым значениям.

Типичные требования к распределению частиц по размерам порошка Inconel 718 для процесса DMLS

| Размер частиц (мкм) | Распределение (%) |

|---|---|

| От 15 до 45 | ≥ 90% |

| <15 | ≤ 10% |

| 45 - 105 | ≤ 10% |

| >105 | ≤ 1% |

Более мелкое распыление обеспечивает лучшую подачу и упаковку, но снижает производительность. Для достижения оптимальных результатов печати средний размер обычно поддерживается в диапазоне 15-45 микрон. Регулируя динамику газового потока, производитель порошка может настроить распределение, смещая пик в пределах этого диапазона.

Мировые поставщики порошка Inconel 718

Среди основных поставщиков, производящих порошок Inconel 718 для аддитивного производства во всем мире, можно назвать следующих:

Ключевые поставщики и производители порошка Inconel 718

| Компания | Страна |

|---|---|

| Sandvik Osprey | Великобритания |

| Столярная присадка | Соединенные Штаты |

| Praxair | Соединенные Штаты |

| AP&C | Канада |

| Erasteel | Франция |

| Aubert & Duval | Франция |

| Решения SLM | Германия |

Эти игроки используют метод распыления инертного газа в защитной атмосфере для получения мелкодисперсного порошка Inconel 718, пригодного для лазерного процесса печати. Высокочистый материал из одной партии, оптимизированный по текучести, кажущейся плотности и повторяемости характеристик, помогает достичь высокого качества металлических деталей.

Помимо этих крупных компаний, несколько небольших региональных игроков также предлагают порошок Inconel 718 на заказ. Однако сертификация качества и испытания для проверки химического состава и чистоты могут быть не столь надежными.

Тенденции ценообразования на порошок Inconel 718

Цена порошка Inconel 718 зависит от количества, класса качества, гранулометрического состава, наценки поставщика и географических факторов. Некоторые типичные ценовые диапазоны таковы:

Ориентировочные диапазоны цен на порошок Inconel 718

| Количество | Цена за кг (USD) |

|---|---|

| 1 кг | 800 - 1000 |

| 10 кг | 500 - 800 |

| 100 кг | 250 - 500 |

Экономия от масштаба позволяет удешевить оптовые заказы в расчете на один килограмм. Небольшие объемы НИОКР менее 5 кг могут иметь более высокую цену.

В пределах фиксированного количества порошок, отвечающий более строгим требованиям по содержанию примесей и гранулометрическому составу, установленным аэрокосмическими стандартами, стоит дороже. Например, порошок Inconel 718 с сертификатом AS9100 и возможностью отслеживания партии стоит на 25-30% дороже. Местонахождение и стоимость доставки также влияют на конечную цену.

Сравнительный анализ порошка Inconel 718

Сравнительный анализ свойств порошков суперсплавов-конкурентов

| Свойства | Инконель 718 | Инконель 625 | Хастеллой X | Васпалой |

|---|---|---|---|---|

| Плотность (г/см3) | 8.19 | 8.44 | 8.22 | 8.22 |

| Температура плавления (°C) | 1260-1335 | 1350 | 1260-1350 | 1315 |

| Прочность на разрыв (МПа) | 1275 | 860 | 550 | 1110 |

| Предел текучести (смещение 0,2%) | 1103 | 450 | 240 | 965 |

| Удлинение (%) | 19 | 35+ | Н/Д | 15 |

| Модуль Юнга (ГПа) | 205 | 207 | 196 | 186 |

| Электрическое сопротивление (мкΩ-см) | 1.41 | 1.41 | 1.16 | 1.73 |

| Теплопроводность (Вт/м-К) | 11.4 | 9.8 | 11.4 | 18.4 |

| Коэффициент теплового расширения (мкм/м-°C ) | 12.8 | 12.8 | 12.4 | 13 |

Сравнительный анализ затрат

| Параметры | Инконель 718 | Инконель 625 | Хастеллой X | Васпалой |

|---|---|---|---|---|

| Относительная стоимость материала | Высокая | Средний | Высокая | Средний |

| Изготовимость | Средний | Высокая | Средний | Низкий |

| Эффективность затрат | Низкий | Высокая | Низкий | Средний |

Сравнение плюсов и минусов

| Инконель 718 | |

|---|---|

| Плюсы | - Сохраняет прочность при высоких рабочих температурах - Отличная устойчивость к окислению и коррозии -Закалка алюминием повышает прочность -Хорошая свариваемость и обрабатываемость -Более высокая прочность, чем у Inconel 625 -Широко используется в аэрокосмических двигателях |

| Cons | - Большая плотность по сравнению с титановыми сплавами -Сложно обрабатывать в закаленном состоянии -Относительно дорого -Более низкая теплопроводность, чем у васпалоя |

Инконель 718 обеспечивает оптимальный баланс между высокотемпературной прочностью, твердостью, коррозионной стойкостью и стоимостью для критически важных деталей, работающих при температуре 500-700°C в экстремальных условиях.

Вопросы и ответы

Вопрос: Что такое никелевый суперсплав Inconel 718?

A: Порошок никелевого суперсплава Inconel 718 (UNS N07718) - это сплав, упрочняемый осаждением, разработанный для работы в экстремальных условиях при температурах до 700°C, требующих высоких показателей текучести, растяжения и ползучести в сочетании с устойчивостью к окислению и коррозии.

Вопрос: В каких отраслях промышленности используется порошок Inconel 718?

О: Основные отрасли, использующие порошок Inconel 718 для аддитивного производства, включают аэрокосмическую промышленность для производства компонентов двигателей, инструментов для бурения нефтяных и газовых скважин, деталей автомобильных турбокомпрессоров, металлических экструзионных штампов, ядерных реакторов и оборудования для химической обработки.

Вопрос: Какой размер частиц используется в процессах AM?

О: Для таких технологий порошкового наплавления, как DMLS, оптимальным является размер частиц в диапазоне 15-45 микрон, при этом наиболее распространены распределения <10% менее 15 микрон и <1% более 105 микрон.

Вопрос: Какие существуют альтернативы порошку Inconel 718?

О: Некоторые альтернативы включают порошки Inconel 625, Hastelloy X и Waspaloy, которые обеспечивают более высокую экономическую эффективность, но имеют недостаток в высокой прочности и твердости при рабочих температурах выше 600 °C, что делает их непригодными для аэрокосмических применений.

Вопрос: Каким стандартам соответствует Inconel 718?

A: Обычные марки, соответствующие международным спецификациям: AMS 5662, AMS 5664, AMS 5832, UNS N07718, DIN 2.4668 по химическому составу и гранулометрическому составу.

Вопрос: Является ли порошок Inconel 718 многоразовым?

О: Да, неиспользованный порошок Inconel 718 может быть использован повторно после прохождения через систему переработки порошка для отделения частиц со спутниками и проверки химического состава. При использовании переработанного порошка можно сэкономить 20-30%.

узнать больше о процессах 3D-печати

Frequently Asked Questions (Supplemental)

1) What powder attributes most influence LPBF quality with Inconel 718 Powder?

- Highly spherical morphology (low satellites), PSD 15–45 μm, narrow tails, low oxygen/nitrogen (typically O ≤0.10 wt%, N ≤0.03 wt%), consistent apparent/tap density, and Hall flow ≤20–25 s/50 g. These drive stable recoating, uniform packing, and low porosity.

2) Which post-processing route is typical to achieve aerospace-grade properties?

- Stress relief → HIP (e.g., 1180–1220°C/100–170 MPa/2–4 h) → solution anneal (~980–1065°C) → double aging (e.g., 720°C 8 h + furnace cool to 620°C 8 h) → machining/finishing → NDE (CT, FPI, UT). This maximizes γ′/γ′′ precipitation and closes internal pores.

3) How should powder reuse be managed for Inconel 718 in production?

- Implement reuse envelopes with per-cycle checks on O/N, PSD, flow, and density; blend 20–50% virgin powder; cap cycles at 8–12 depending on monitoring results; maintain inert handling and closed-loop sieving to limit oxygen pickup per ISO/ASTM 52907.

4) Can Binder Jetting match LPBF properties for Inconel 718?

- With optimized debind/sinter, carbon control, and HIP, BJT parts can reach >99.5% relative density and tensile strengths in the 1,100–1,250 MPa range. Surface finish and feature resolution are generally inferior to LPBF, but throughput and cost per part can be better.

5) What are key print strategy tips to reduce cracking and distortion?

- Use elevated bed preheat (120–180°C), balanced volumetric energy density, contour passes on perimeters, island scans with rotated hatch, and tailored parameters on overhangs. Control chamber oxygen/humidity and ensure uniform heat dissipation with robust supports.

2025 Industry Trends for Inconel 718 Powder

- Multi-laser LPBF optimization: 6–12 laser platforms with coordinated overlaps deliver 20–35% throughput gains while holding density and microstructure.

- Cost stabilization: Additional atomization capacity in EU/APAC and improved yield management moderate Inconel 718 Powder prices despite energy volatility.

- Extended reuse programs: Standardized powder stewardship extends reuse to 8–12 cycles without property drift, supported by inline O/N and PSD monitoring.

- Qualification acceleration: Wider use of ISO/ASTM 52920/52930 digital traceability and process maps shortens aerospace/energy approvals.

- Surface integrity focus: Shot peen/laser peen plus micro-machining post-HIP significantly improves HCF/LCF performance for rotating hardware.

2025 Snapshot: Market, Process, and Performance Indicators

| Метрика | 2023 Baseline | 2025 Status (est.) | Notes/Source |

|---|---|---|---|

| Inconel 718 AM powder price (gas-atomized, 15–45 μm) | $275–485/kg | $250–450/kg | Industry quotes; added atomization capacity |

| LPBF relative density (as-built → HIP) | 99.3% → 99.9% | 99.4% → 99.95% | Parameter/HIP refinements |

| Multi-laser productivity vs single-laser | +15–25% | +20–35% | Coordinated scan vector orchestration |

| Qualified powder reuse cycles | 4–8 | 8–12 | With O/N, PSD, flow controls (ISO/ASTM 52907) |

| Post-HIP UTS (solution + double aging) | 1,100–1,250 MPa | 1,150–1,300 MPa | Heat treatment and contour strategies |

References and guidance:

- ISO/ASTM 52907:2023 (Feedstock characterization)

- ISO/ASTM 52920 & 52930 (Process qualification and quality)

- AMS 5662/5663 (718 wrought benchmarks) via SAE

- NIST AM Bench datasets for nickel superalloys (nist.gov/ambench)

- FAA/EASA advisories and MMPDS for allowables (where applicable)

Latest Research Cases

Case Study 1: Coordinated Multi-Laser LPBF of Inconel 718 Combustor Cases (2025)

Background: An aerospace Tier‑1 needed higher throughput without sacrificing fatigue or dimensional stability.

Solution: Implemented multi-laser overlap management with synchronized scan vectors, 150–170°C bed preheat, adaptive contour remelts, and strict powder stewardship (30% virgin refresh, O/N and PSD gates). Post-process: HIP + solution + double aging; full CT-based NDE.

Results: Build rate +28–33%; post-HIP density 99.93–99.96%; UTS 1,200–1,270 MPa, elongation 18–22%; HCF life +10–15% after shot peen; scrap rate reduced from 7.2% to 4.1%.

Case Study 2: Binder Jetting Inconel 718 Valves with Carbon Control (2024)

Background: An energy OEM observed distortion and variable density in thick-section BJT 718 valves.

Solution: Introduced debind ramp with tighter carbon control and isothermal sinter holds to reduce differential shrinkage; followed by HIP and standard 718 aging.

Results: Relative density 99.5–99.8%; dimensional deviation ≤±0.25%; tensile 1,120–1,230 MPa; corrosion and oxidation performance at 700°C matched LPBF baselines under identical HT. First-pass yield +14%.

Мнения экспертов

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

- Viewpoint: “Powder-state control—PSD, flow, and O/N—remains the strongest predictor of porosity and mechanical consistency for Inconel 718 Powder across reuse cycles.”

- Prof. David E. Laughlin, Professor Emeritus of Materials Science, Carnegie Mellon University

- Viewpoint: “Precisely balancing γ′′ and γ′ through solution and two-step aging is essential; even minor chemistry or thermal history shifts can degrade creep resistance.”

- Dr. Amy J. Elliott, Group Leader for Additive Manufacturing, Oak Ridge National Laboratory

- Viewpoint: “Integrating calibrated process maps with in‑situ monitoring accelerates qualification for safety‑critical 718 components without eroding safety margins.”

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization (iso.org; astm.org)

- ISO/ASTM 52920/52930: AM process qualification and quality requirements (iso.org)

- AMS 5662/5663: Reference properties for Inconel 718 (sae.org)

- ASTM E8/E21/B213/B214: Mechanical and powder testing standards (astm.org)

- NIST AM Bench: Public datasets for nickel superalloys (nist.gov/ambench)

- MMPDS: Metallic materials properties for aerospace design allowables (mmpds.org)

- OSHA/NFPA 484: Combustible metal powder safety (osha.gov; nfpa.org)

- Granta MI: Materials data management and traceability (ansys.com)

Last updated: 2025-10-13

Changelog: Added 5 supplemental FAQs; introduced 2025 trends with data table; provided two recent case studies; cited expert viewpoints; listed practical tools/resources with relevant standards; integrated Inconel 718 Powder keyword variations

Next review date & triggers: 2026-04-15 or earlier if major powder price shifts (>15%), new ISO/ASTM/AMS standards for AM 718 publish, or significant OEM qualification announcements occur

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист