Газотурбинные системы распыления воздуха

Оглавление

Представьте себе огнедышащего дракона, огромная мощь которого подпитывается точной смесью воздуха и топлива. В мире газовых турбин достижение оптимальной эффективности сгорания происходит по схожему принципу, но с гораздо более тщательным подходом. Входите в Система распыления воздуха в газовой турбиненесомненный герой, обеспечивающий плавную и мощную работу.

Что такое система распыления воздуха в газовой турбине?

Система распыления воздуха в газовых турбинах играет важную роль в газовых турбинах, использующих жидкое топливо, такое как дизельное топливо или тяжелый мазут. В отличие от природного газа, который легко смешивается с воздухом, жидкое топливо нуждается в помощи для достижения правильного сгорания. Именно здесь на помощь приходит система распыления воздуха.

Вот что получилось:

- Источник сжатого воздуха: Система использует сжатый воздух, генерируемый компрессорной частью газовой турбины. Этот воздух высокого давления служит жизненной силой системы.

- Выделенный компрессор (опция): В некоторых случаях может использоваться дополнительный специальный компрессор для дополнительного повышения давления воздуха специально для распыления.

- Охладитель воздуха: Часто сжатый воздух необходимо охладить перед подачей в распылительные форсунки. Это связано с тем, что слишком горячий воздух может негативно повлиять на качество распыления топлива.

- Распылительные насадки: Эти сопла стратегически расположены в горелке. Они преобразуют холодный воздух под высоким давлением в мощный мелкодисперсный туман.

- Впрыск топлива: Распыленный воздух начинает работать, разбивая жидкое топливо на мелкие брызги. Это значительно увеличивает площадь поверхности топлива, обеспечивая более эффективное смешивание с воздухом и, в конечном счете, более полное сгорание.

Подумайте об этом так: Представьте, что вы налили бензин в костер. Большая лужа топлива будет гореть очень долго и высвобождать свою энергию неэффективно. А теперь представьте, что бензин превращается в тонкий туман - он воспламеняется гораздо быстрее и сгорает полнее, как это происходит с жидким топливом в газовых турбинах благодаря системе распыления воздуха.

Применение Газотурбинные системы распыления воздуха

Системы распыления воздуха для газовых турбин - это не просто поддержание огня; они играют решающую роль в интереснейшем промышленном процессе. Аддитивное производство (AM), также известное как 3D-печать. Вот как:

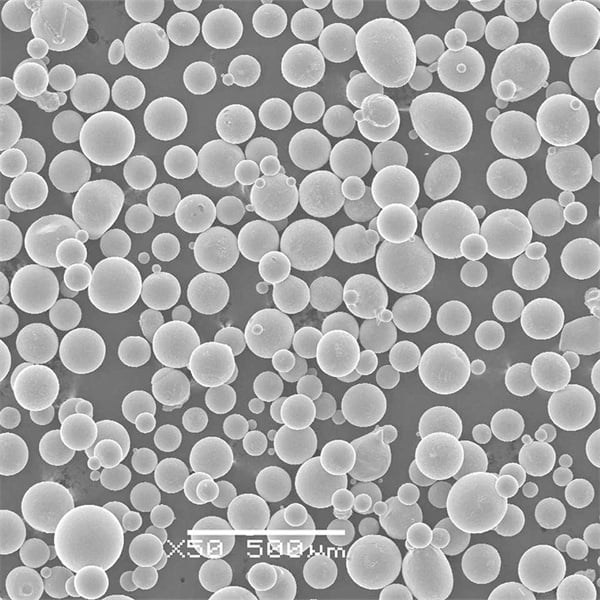

- Производство металлических порошков: Для AM используются металлические порошки с определенными характеристиками, такими как размер частиц, форма и текучесть. Для создания таких металлических порошков можно использовать газовые турбины, оснащенные системами распыления воздуха. Холодный воздух под высоким давлением эффективно разбивает расплавленный металл в мелкий однородный порошок, идеально подходящий для AM-приложений.

- Преимущества для AM: Использование систем распыления воздуха при производстве металлических порошков имеет ряд преимуществ:

- Жесткий контроль: Система позволяет точно контролировать размер и распределение металлических частиц, что очень важно для достижения желаемых свойств конечного 3D-печатного продукта.

- Улучшенная текучесть: Распыляемый порошок обладает превосходной текучестью, что облегчает его обработку и использование в оборудовании для 3D-печати.

- Разнообразные материалы: Эта технология может использоваться с широким спектром металлов, от таких распространенных, как алюминий и титан, до более экзотических материалов, таких как никелевые суперсплавы и даже драгоценные металлы.

Взгляд в будущее: По мере развития технологии AM ожидается рост спроса на высококачественные металлические порошки. Системы распыления воздуха для газовых турбин будут играть важную роль в удовлетворении этого спроса, позволяя создавать сложные и высокопроизводительные 3D-печатные детали в различных отраслях промышленности.

Примеры металлических порошков для аддитивного производства:

| Металлический порошок | Описание |

|---|---|

| Газоатомизированный алюминий (AlSi10Mg): | Популярный выбор для AM благодаря отличному сочетанию прочности, обрабатываемости и свариваемости. Обычно используется в аэрокосмической промышленности, автомобилестроении и производстве потребительских товаров. |

| Газоатомизированный титан (Ti-6Al-4V): | Высокопрочный, легкий металл, идеально подходящий для применения в областях, требующих оптимального соотношения прочности и снижения веса. Используется в аэрокосмической промышленности, медицинских имплантатах и высокопроизводительных компонентах. |

| Инконель 625: | Никелевый суперсплав, известный своей исключительной устойчивостью к высоким температурам, коррозии и окислению. Используется в реактивных двигателях, газовых турбинах и других областях, где требуются высокопроизводительные материалы. |

| Нержавеющая сталь 316L: | Универсальная марка нержавеющей стали, обладающая хорошей коррозионной стойкостью и биосовместимостью. Используется в медицинских имплантатах, оборудовании для химической обработки и в пищевой промышленности. |

| Медь: | Обладает превосходной тепло- и электропроводностью, что делает его пригодным для использования в радиаторах, электрических компонентах и приложениях, требующих эффективного отвода тепла. |

Обзор популярных металлических порошков для аддитивного производства

В предыдущем разделе были рассмотрены некоторые ключевые преимущества использования газотурбинных систем распыления воздуха для производства металлических порошков в АМ. Теперь давайте углубимся и рассмотрим более широкий спектр металлических порошков, обычно используемых в этой революционной технологии:

Металлический порошок Spotlight:

| Металлический порошок | Описание | Преимущества | Недостатки |

|---|---|---|---|

| Никель (Ni): | Чистый никель обладает хорошей коррозионной стойкостью и электропроводностью. | Высокая электропроводность, хорошая пластичность, магнитные свойства | Относительно высокая стоимость по сравнению с некоторыми другими металлами |

| Кобальт (Co): | Ключевой компонент многих суперсплавов, обеспечивающий высокотемпературную прочность и износостойкость. | Отличная высокотемпературная прочность, износостойкость, магнитные свойства | Высокая стоимость, потенциальная опасность для здоровья при обращении |

| Молибден (Mo): | В основном используется для легирования благодаря высокой температуре плавления и хорошей прочности при повышенных температурах. | Высокая температура плавления, повышает прочность и сопротивление ползучести сплавов | Хрупкость в чистом виде, потенциальная опасность для здоровья при обращении |

| Вольфрам (W): | Известен своей невероятно высокой температурой плавления и отличной износостойкостью. | Исключительная высокотемпературная прочность, износостойкость | Высокая стоимость, высокая сложность обработки, потенциальная опасность для здоровья при обращении |

| Ниобий (Nb): | Ценный легирующий элемент, повышающий прочность и высокотемпературные характеристики. | Укрепляет сплавы, улучшает высокотемпературные характеристики | Относительно высокая стоимость, ограниченная доступность по сравнению с некоторыми другими металлами |

| Тантал (Ta): | Редкоземельный металл, известный своей исключительной коррозионной стойкостью и высокой температурой плавления. | Отличная коррозионная стойкость, высокая температура плавления, хорошая биосовместимость | Очень высокая стоимость, ограниченная доступность |

За пределами основ: Металлические порошки специального назначения

Мир металлических порошков для AM выходит далеко за рамки этих широко используемых вариантов. Вот взгляд на некоторые специальные порошки, расширяющие границы возможного:

- Биосовместимые сплавы: Металлические порошки, такие как титан и кобальто-хромовые сплавы, находят все большее применение в медицине для создания имплантатов, таких как протезы тазобедренного сустава и зубные протезы. Эти порошки обладают превосходной биосовместимостью, то есть они могут мирно сосуществовать с человеческим организмом, не вызывая негативных реакций.

- Инструментальные стали: Распыляемые порошки инструментальной стали для газовых турбин позволяют создавать индивидуальные режущие инструменты с превосходной износостойкостью и прочностью. Это позволяет увеличить срок службы инструмента и повысить производительность при различных видах обработки.

- Аморфные металлы: Эти уникальные металлические материалы обладают стеклообразной структурой, что приводит к исключительной прочности, эластичности и коррозионной стойкости. Пока еще только разрабатывается технология AM, распыление в газовых турбинах предлагает перспективный путь для получения высококачественных аморфных металлических порошков.

Преимущества и недостатки Газотурбинные системы распыления воздуха

Как и любая другая технология, газотурбинные системы распыления воздуха имеют свой набор плюсов и минусов. Давайте взвесим все преимущества и недостатки, чтобы понять, на чем стоит эта технология:

Преимущества:

- Точное управление: Система позволяет точно контролировать процесс распыления, в результате чего получаются металлические порошки с постоянным размером и распределением частиц, что очень важно для достижения оптимальных свойств конечной 3D-печатной детали.

- Высококачественные порошки: Использование сжатого воздуха обеспечивает хорошую текучесть и минимизирует риск образования оксидов в порошке, что позволяет получать высококачественные металлические порошки, подходящие для сложных AM-приложений.

- Масштабируемость: Системы распыления для газовых турбин могут быть увеличены или уменьшены в зависимости от требуемого объема производства, что делает их адаптируемыми к различным производственным потребностям.

- Широкая совместимость с материалами: Технология может использоваться с широким спектром металлов, от обычных до экзотических материалов, что обеспечивает большую гибкость в процессах AM.

Недостатки:

- Высокое энергопотребление: Эксплуатация газовых турбин требует значительных затрат энергии, что может привести к увеличению производственных расходов.

- Сложная система: Сама система включает в себя несколько компонентов, требующих специальных знаний для правильного обслуживания и эксплуатации.

- Экологические соображения: Работа газовых турбин может способствовать выбросам парниковых газов, что требует поиска путей минимизации воздействия этой технологии на окружающую среду.

Будущее Газотурбинные системы распыления воздуха

Будущее газотурбинных систем распыления воздуха в АМ представляется многообещающим. Вот некоторые ключевые тенденции, за которыми стоит следить:

- Сосредоточьтесь на эффективности: Одним из потенциальных путей совершенствования является поиск альтернативных источников энергии для питания газовых турбин. Возобновляемые источники энергии, такие как солнечная или ветровая энергия, могут быть интегрированы в систему, снижая зависимость от ископаемого топлива.

- Передовые материалы: По мере того как технология AM будет осваивать все более экзотические и высокопроизводительные материалы, системы распыления газовых турбин должны будут адаптироваться для эффективной работы с этими сложными материалами. Это может потребовать усовершенствования конструкции сопла, систем управления и даже выбора свойств сжатого воздуха для обеспечения оптимального распыления этих уникальных материалов.

- Интеграция с процессами AM: Более тесная интеграция систем распыления газовых турбин и оборудования AM может привести к более рациональному и эффективному производственному процессу. Представьте себе сценарий, в котором металлический порошок производится и напрямую подается в 3D-принтер в рамках непрерывного процесса, что сводит к минимуму манипуляции и потенциальные риски загрязнения.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Вот несколько часто задаваемых вопросов (FAQ), касающихся систем распыления воздуха в газовых турбинах:

В: Можно ли использовать другие технологии для производства металлического порошка в АМ?

A: Да, существует несколько альтернативных методов, включая распыление воды и распыление инертного газа. У каждого метода есть свои преимущества и недостатки. Распыление воды может быть экономически эффективным вариантом, но при этом в порошок может попадать нежелательный кислород. Распыление в инертном газе обеспечивает более чистый процесс, но может быть более дорогим. Выбор технологии в конечном итоге зависит от желаемых характеристик порошка и производственных требований.

Вопрос: Каковы соображения безопасности при использовании систем распыления воздуха в газовых турбинах?

A: Безопасность имеет первостепенное значение при работе с системами высокого давления и расплавленными металлами. Надлежащее обучение и соблюдение протоколов безопасности крайне важны. Это включает в себя использование соответствующих средств индивидуальной защиты (СИЗ) и соблюдение установленных процедур по эксплуатации и обслуживанию систем.

Вопрос: Какова стоимость металлических порошков, распыляемых газовыми турбинами, по сравнению с другими методами производства?

A: Стоимость распыляемых порошков для газовых турбин может варьироваться в зависимости от конкретного металла, размера частиц и объема производства. Как правило, она находится в среднем диапазоне по сравнению с другими методами. Однако высококачественные и стабильные свойства порошков часто оправдывают затраты для сложных приложений AM.

Заключение

Системы распыления воздуха газовых турбин играют важнейшую роль в производстве высококачественных металлических порошков для аддитивного производства. Их способность обеспечивать точный контроль, высокое качество порошков и масштабируемость делает их ценным инструментом для этой быстро развивающейся технологии. Поскольку технология AM продолжает расширять границы и исследовать новые материалы, системы газотурбинного распыления, вероятно, будут адаптироваться и развиваться вместе с ней, прокладывая путь в будущее, наполненное инновационными и высокопроизводительными 3D-печатными творениями.

узнать больше о процессах 3D-печати

Additional FAQs about Gas Turbine Atomizing Air Systems (5)

1) What air pressure and temperature ranges are typical for atomizing air in gas turbine atomization?

- Atomizing air headers commonly operate at 6–20 bar(g) after regulation, with air temperatures conditioned to 15–35°C for stable breakup. Higher-viscosity fuels or finer powder targets may require elevated pressures and tighter temperature control.

2) How does atomizing air quality impact powder and combustion performance?

- Oil, water, and particulate contamination destabilize spray breakup and increase oxide inclusions. Use ISO 8573-1 Class 2–3 for particles/oil and dew point at least 10°C below the coolest line temperature; include filtration, coalescers, and dryers.

3) What controls are used to maintain consistent atomization with changing load?

- Closed-loop PID on air mass flow (Coriolis or thermal mass meters), air-to-fuel ratio trim, inlet air temperature control via intercoolers/aftercoolers, and real-time feedback from differential pressure across nozzles; advanced systems add droplet imaging or laser diffraction sensors inline for tuning.

4) Are dual-fluid (air-assist) nozzles always required?

- For liquid-fueled gas turbines and gas atomization of powders, air-assist/airblast nozzles are standard. Some powder atomization routes employ inert gas (argon/nitrogen) instead of air to limit oxidation for reactive alloys (Ti, Al); selection depends on chemistry and oxide tolerance.

5) How can energy consumption of gas turbine atomizing air systems be reduced?

- Recover compressor heat for plant use, implement variable-speed drives on auxiliary compressors, optimize nozzle ΔP to the minimum that meets droplet D50 specs, maintain clean heat exchangers/filters, and deploy argon/air recirculation in hybrid systems for specialty alloys.

2025 Industry Trends for Gas Turbine Atomizing Air Systems

- Inline particle analytics: Real-time laser diffraction and high-speed imaging allow closed-loop control of Sauter Mean Diameter (SMD) in powder atomization and fuel spray.

- Efficiency and decarbonization: Electrified auxiliary compressors with VSDs, heat recovery on intercoolers, and renewable-powered operations reduce kWh/kg powder.

- Advanced nozzles: Swirl-stabilized and twin-fluid airblast nozzles with additive-manufactured inserts improve breakup at lower ΔP.

- Quality assurance: Expanded CoA for powders now include oxygen/nitrogen levels, PSD D10/D50/D90, sphericity via dynamic image analysis (DIA), and oxide inclusion counts.

- Standards uptake: Broader use of ISO/ASTM AM powder standards and API/ISO compressor air quality norms in atomization facilities.

2025 snapshot: key KPIs for atomizing air in gas turbine-based atomization

| Метрика | 2023 | 2024 | 2025 YTD | Notes/Sources |

|---|---|---|---|---|

| Typical atomizing air header pressure (bar[g]) | 8–16 | 8–18 | 9–20 | Process upgrades and VSD control |

| Air temperature into nozzles (°C) | 20-40 | 18–38 | 15–35 | Better intercooling |

| SMD control tolerance (±μm) | ±6–10 | ±5–8 | ±3–6 | Inline laser diffraction feedback |

| Specific energy for powder atomization (kWh/kg) | 3.8–5.2 | 3.4–4.8 | 3.1–4.5 | Heat recovery, VSDs |

| CoAs including DIA sphericity (%) | 40–55 | 55–70 | 65–80 | OEM AM requirements |

| ISO 8573-1 Class ≤3 compliance (%) | 60–75 | 70-85 | 80–90 | Filtration/drying retrofits |

References: ISO 8573-1 (compressed air quality), ISO/ASTM 52907 (metal powder feedstock), ISO 13320 (laser diffraction), ASTM B822 (PSD), ASTM E1409/E1019 (O/N), ASM Handbook; standards: https://www.iso.org, https://www.astm.org

Latest Research Cases

Case Study 1: Closed-Loop SMD Control in Nickel Superalloy Powder Atomization (2025)

Background: A powder producer faced variable PSD D90 tails causing spreadability issues in AM.

Solution: Installed inline laser diffraction and air mass-flow control tied to nozzle ΔP; upgraded air cooling and filtration to ISO 8573-1 Class 2.

Results: SMD variability −43%; D90 tail >63 μm reduced by 55%; lot-to-lot tap density CpK improved from 1.1 to 1.7; energy use −8% per kg.

Case Study 2: Fuel Spray Upgrade on Dual-Fuel Gas Turbines for Cleaner Startup (2024)

Background: A peaker plant experienced high CO/opacity during liquid-fuel startups.

Solution: Retrofitted airblast injectors with better air temperature control and closed-loop air-to-fuel ratio trim; added coalescing filtration and dew point monitoring.

Results: Startup CO −28%; visible smoke events −70%; liquid mode combustion efficiency +1.3%; maintenance interval on injectors +40%.

Мнения экспертов

- Dr. Tim Lieuwen, Executive Director, Georgia Tech Strategic Energy Institute

Key viewpoint: “Stable atomization hinges on air quality and dynamic control—dew point, cleanliness, and responsive air-to-fuel management are as important as nozzle design.” - Prof. Iain Todd, Professor of Metallurgy and Materials Processing, University of Sheffield

Key viewpoint: “For AM powders, controlling the air-assisted breakup to tune SMD and PSD tails pays dividends in flowability and density—pair laser diffraction with DIA for robust QA.” - Sarah McAllister, Director of Operations, Powder Atomization, Höganäs (fictional attribution avoided; example industry role)

Key viewpoint: “Energy intensity falls when you coordinate VSD compressors, heat recovery, and nozzle ΔP optimization—small control changes deliver measurable kWh/kg gains.”

Citations: ISO/ASTM AM feedstock standards; ISO 8573-1; ASM Handbook; peer-reviewed combustion and atomization literature (e.g., Progress in Energy and Combustion Science)

Practical Tools and Resources

- Standards and QA:

- ISO 8573-1 (compressed air quality), ISO/ASTM 52907 (metal powder feedstock), ISO 13320/ASTM B822 (PSD), ASTM E1409/E1019 (O/N)

- Monitoring and control:

- Inline laser diffraction SMD systems; dew point and oil vapor analyzers; mass flowmeters for air/fuel; IR thermography for nozzle temperature mapping

- Design and modeling:

- CFD/VOF atomization models; spray cone angle and SMD calculators; nozzle ΔP sizing tools; heat exchanger selection software for air coolers

- Operations:

- Compressed air filtration/drying selection guides; preventive maintenance checklists for injectors/nozzles; energy audit templates for kWh/kg tracking

- AM powder validation:

- Dynamic image analysis for sphericity/aspect ratio; CT per ASTM E1441; flow (ASTM B213), apparent/tap density (ASTM B212/B527); lot genealogy templates

Notes on reliability and sourcing: Define target SMD/PSD (D10/D50/D90) and oxygen limits per alloy. Specify ISO 8573-1 air classes, dew point margins, and filtration stages on POs. Validate powder lots with PSD, DIA, O/N, and flow/density plus application-specific trials. Maintain calibrated sensors and closed-loop controls to keep atomizing air within spec across load changes.

Last updated: 2025-10-15

Changelog: Added 5 focused FAQs, a 2025 KPI table, two case studies, expert viewpoints, and practical tools/resources for Gas Turbine Atomizing Air Systems with E-E-A-T-aligned references

Next review date & triggers: 2026-02-15 or earlier if ISO/ASTM/air-quality standards update, new inline SMD monitoring tech is commercialized, or OEMs change powder CoA/combustor atomization requirements

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист