Алюминиевый порошок AlSi10Mg: Технический обзор

Оглавление

Алюминиевый порошок AlSi10Mg представляет собой алюминиевый сплав, содержащий кремний и магний в качестве основных легирующих элементов. Этот металлический порошок стал популярным выбором для аддитивного производства, такого как селективное лазерное спекание (SLS) и прямое лазерное спекание металлов (DMLS), благодаря своим превосходным механическим свойствам, легкости, коррозионной стойкости и высокому соотношению прочности и веса.

В данной статье представлен полный технический обзор алюминиевого порошка AlSi10Mg с описанием его состава, свойств, методов производства, областей применения, преимуществ и недостатков. Количественные данные представлены в виде таблиц, а также мнения и субъективные комментарии помогут читателям лучше понять этот передовой инженерный материал.

Состав порошка алюминия AlSi10Mg

Состав алюминиевого порошка AlSi10Mg следующий:

| Элемент | Вес % |

|---|---|

| Алюминий (Al) | Остаток |

| Кремний (Si) | 9-11% |

| Магний (Mg) | 0.2-0.45% |

| Железо (Fe) | < 0,55% |

| Марганец (Mn) | < 0,45% |

| Титан (Ti) | < 0,15% |

Высокое содержание кремния обеспечивает хорошую текучесть и литейную способность, а также повышенную прочность и твердость. Добавка магния повышает прочность за счет упрочнения твердых растворов и закалки осадком.

В качестве примесей присутствуют также небольшие количества железа, марганца и титана. Более жесткий контроль над составом позволяет порошку этого сплава достигать лучшего постоянства свойств конечных деталей.

Свойства порошка алюминия AlSi10Mg

AlSi10Mg ценится за отличное соотношение прочности и веса и хорошую коррозионную стойкость. Вот некоторые из основных свойств этого порошка алюминиевого сплава:

Механические свойства

| Недвижимость | Значение |

|---|---|

| Плотность | 2,68 г/куб. см |

| Предельная прочность на разрыв | 430 МПа |

| Предел текучести | 270 МПа |

| Модуль Юнга | 73 ГПа |

| Удлинение при разрыве | 8% |

| Твердость | 120 HB |

Низкая плотность по сравнению со сталями, а также высокая прочность и жесткость делают AlSi10Mg привлекательным заменителем легких сплавов во многих областях применения. Удлинение указывает на умеренную пластичность алюминиевого сплава, а твердость по Бринеллю достаточно высока для хорошей износостойкости.

Физические свойства

| Недвижимость | Значение |

|---|---|

| Температура плавления | ~600°C |

| Теплопроводность | 150 Вт/м-К |

| Электрическое сопротивление | 3,5 x 10^-6 Ω-см |

| Коэффициент теплового расширения | 21 x 10^-6 K^-1 |

Умеренно высокая температура плавления в сочетании с хорошей теплопроводностью позволяет использовать AlSi10Mg в методах термической обработки, применяемых в аддитивном производстве. Свойства электрического и теплового расширения типичны для алюминиевых сплавов.

Коррозионные свойства

- Отличная коррозионная стойкость в нейтральных водных средах

- Устойчивость к воздействию большинства кислот и щелочей

- Восприимчивость к точечной и щелевой коррозии под действием хлоридов

В целом порошок AlSi10Mg обладает очень хорошей коррозионной стойкостью благодаря наличию на его поверхности защитного оксидного слоя. Это делает его пригодным для использования во влажной среде и в условиях контакта с водой.

Производство алюминиевых порошков AlSi10Mg

Порошок AlSi10Mg для AM-процессов обычно производится методом:

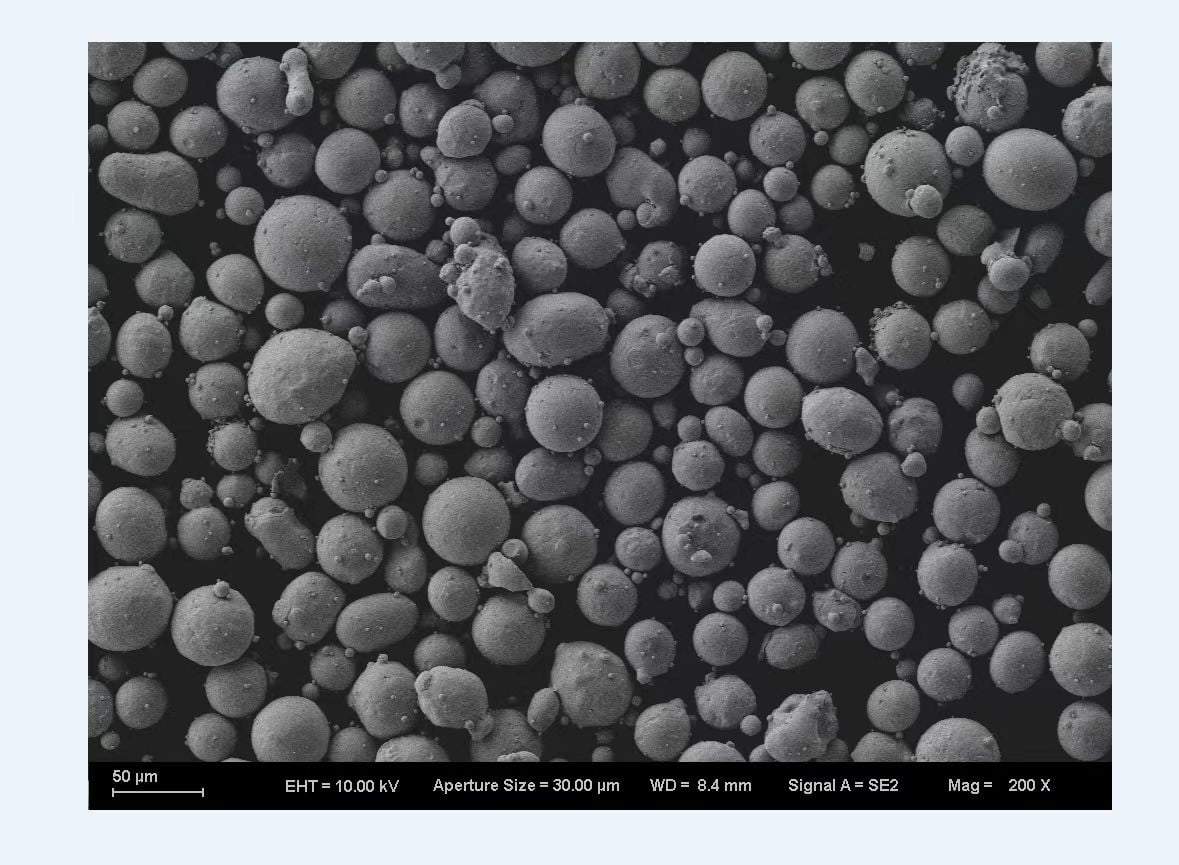

- Распыление - Струя расплавленного металла распадается струей газа или воды на мелкие капли, которые застывают в порошок. В результате получается сферический порошок, идеально подходящий для порошковой плавки.

- Плазменный вращающийся электродный процесс (PREP) - Сплав расплавляется плазменной дугой и центробежно распыляется вращающимися электродными дисками. Получается сферический порошок с хорошей текучестью.

- Газовая атомизация - Инертный газ, например аргон или азот, используется для распыления расплавленного сплава, в результате чего получается мелкий сферический порошок. Наиболее широко используемый процесс.

Основные свойства порошка:

- Диапазон размеров частиц - от 15 до 45 мкм

- Морфология - Сферическая форма с некоторыми спутниками

- Текучесть - отличная, при скорости потока по Холлу > 30 с/50 г

- Кажущаяся плотность - ~2,7 г/куб. см

- Плотность отвода - до 80% плотности сплава

Эти свойства делают AlSi10Mg легко совместимым с такими распространенными процессами AM, как селективное лазерное плавление и электронно-лучевое плавление, которые включают в себя распределение и выравнивание порошка.

Области применения алюминиевой пудры AlSi10Mg

К основным областям применения порошка сплава AlSi10Mg относятся:

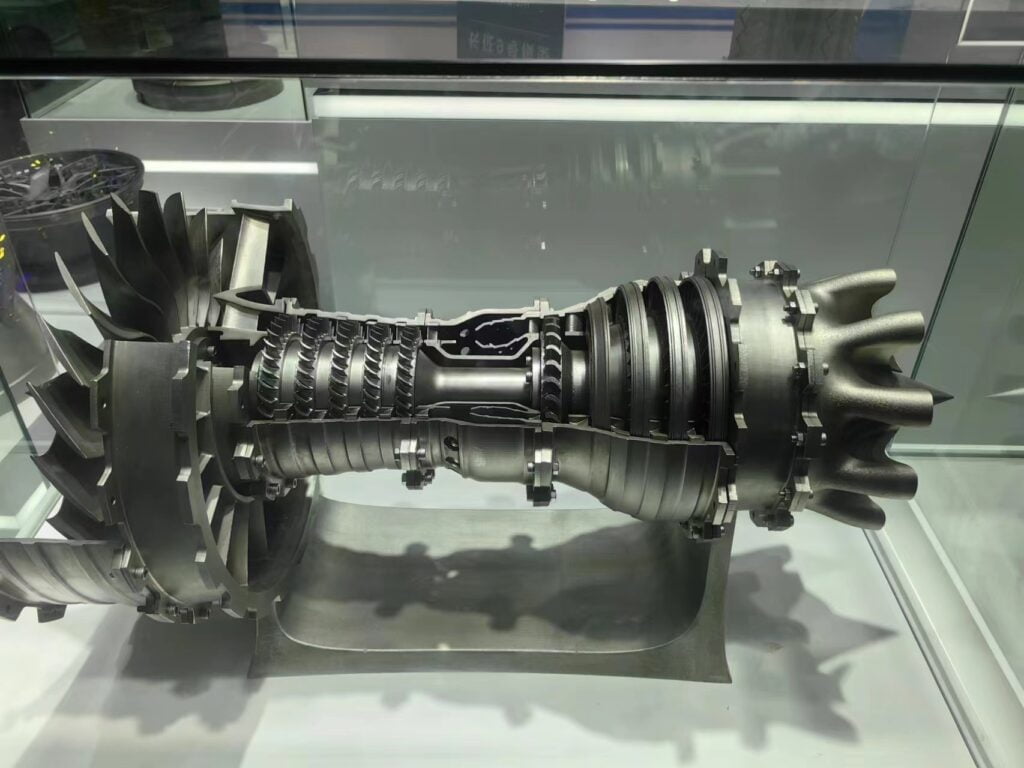

Аэрокосмическая промышленность: Кронштейны, элементы планера, детали двигателя

Автомобили: Детали шасси, элементы навесного оборудования, шестерни трансмиссии

Промышленность: Детали робототехники, оснастка, компоненты станков

Медицина: Ортопедические имплантаты, протезы, хирургические инструменты

Потребитель: Корпуса для электроники, спортивные товары, автомобильные аксессуары

Благодаря легкости и прочности этот сплав может применяться в аэрокосмической, автомобильной и медицинской отраслях, где требуется высокая мобильность. AlSi10Mg позволяет изготавливать высокопрочные специализированные металлические детали методом AM для различных отраслей промышленности.

Порошок AlSi10Mg для аддитивного производства

AlSi10Mg - один из наиболее популярных порошков алюминиевых сплавов, используемых в таких процессах AM-плавки с порошковым слоем, как:

- Селективное лазерное плавление (SLM)

- Селективное лазерное спекание (SLS)

- Прямое лазерное спекание металлов (DMLS)

- Электронно-лучевое плавление (ЭЛП)

Преимущества использования порошка AlSi10Mg в АМ:

- Детали, прочность которых превышает прочность деталей из литых сплавов

- Почти полная плотность до 99,8%

- Отличная шероховатость поверхности и геометрическая точность

- Возможность создания сложных геометрических форм с помощью АМ

- Уменьшение количества отходов по сравнению с субтрактивными методами

- Облегчение по сравнению с титановыми или стальными деталями

- Постоянство и повторяемость механических свойств

AlSi10Mg позволяет существенно снизить вес по сравнению с традиционными материалами, при этом не уступая или превосходя их по эксплуатационным характеристикам. Это обуславливает его широкое применение в авиационной, космической, автомобильной и медицинской отраслях.

Однако такие факторы, как контроль пористости, анизотропия, остаточные напряжения и требования к термообработке, требуют особого внимания при печати на этом сплаве.

Поставщики порошка AlSi10Mg

К числу основных мировых поставщиков порошка из алюминиевого сплава AlSi10Mg относятся:

| Компания | Назначение изделия |

|---|---|

| Met3DP | AlSi10Mg |

| Arcam AB | AlSi10Mg |

| Плотник | AlSi10Mg |

| EOS | AlSi10Mg |

| Присадки GE | AlSi10Mg |

| Технология LPW | AlSi10Mg |

| Praxair | Al-43 |

| Sandvik | Osprey AlSi10Mg |

Эти поставщики порошков имеют большой опыт производства AlSi10Mg в соответствии с жесткими стандартами, предъявляемыми к AM. Они также предоставляют технические данные, характеристики материалов и рекомендации по параметрам для облегчения AM-обработки.

Ценообразование на порошок AlSi10Mg

Цена порошка AlSi10Mg, пригодного для АМ, может составлять от $50/кг до $120/кг в зависимости от:

- Уровни чистоты

- Постоянство химического состава

- Диапазон размеров частиц и их распределение

- Морфология порошка (сферичность и текстура поверхности)

- Количество поставок

- Географический регион

Высококачественный порошок AlSi10Mg, распыляемый газом и предназначенный для ответственных применений, стоит более $100/кг, в то время как более дешевый порошок с менее жесткими техническими требованиями может стоить ~$60/кг в оптовых объемах.

Прайс-лист Met3DP AlSi10Mg:

| Металлический порошок | Размер | Количество | Цена/кг | Размер | Количество | Цена/кг |

| AlSi10Mg | 15-45 мкм | 1 кг | $70 | 15-53 мкм | 1 кг | $51 |

| AlSi10Mg | 15-45 мкм | 10 кг | $42 | 15-53 мкм | 10 кг | $33 |

| AlSi10Mg | 15-45 мкм | 100 кг | $34.6 | 15-53 мкм | 100 кг | $23.5 |

Запрос на получение лучшей цены от Met3DP!

AlSi10Mg в сравнении с альтернативными вариантами для АМ

AlSi10Mg конкурирует с несколькими альтернативными легкими сплавами и материалами при выборе порошка для AM. Вот как это выглядит в сравнении:

| Сплав | Плюсы | Cons |

|---|---|---|

| AlSi10Mg | Прочность, коррозионная стойкость, свариваемость | Более низкая максимальная температура |

| Ti6Al4V порошок | Высокая прочность, биосовместимость | Дорого, высокая плотность |

| AlSi7Mg порошок | Повышенная пластичность | Более низкая прочность по сравнению с AlSi10Mg |

| порошок in625 | Высокая прочность при термообработке | Ограниченная коррозионная стойкость |

| Алюминий 6061 | Широко распространенная доступность | Более низкая прочность по сравнению с AlSi10Mg |

| Углеродное волокно | Очень низкая масса | Сложность печати, анизотропность |

Для большинства применений AlSi10Mg обеспечивает наилучшее сочетание механических характеристик, коррозионной стойкости, свариваемости и экономической эффективности. По прочности он превосходит алюминий 6061 и при этом не требует больших затрат на титановые сплавы.

Преимущества и ограничения применения AlSi10Mg для АМ

Преимущества

- Высокая удельная прочность, превосходящая некоторые титановые сплавы

- Почти 30% имеет меньшую плотность по сравнению со сталью

- Преимущество по стоимости по сравнению с такими экзотическими сплавами, как титан и инконель

- Более высокая коррозионная стойкость по сравнению с магниевыми и углепластиковыми композитами

- Повышенная пластичность по сравнению с очень высокопрочными алюминиевыми сплавами

- Возможность интеграции элементов жесткости и решеток для повышения жесткости

- Более высокая скорость изготовления по сравнению с реактивными металлами, такими как титан

- Возможность многократной переработки порошка

Ограничения

- Более низкая максимальная рабочая температура по сравнению со сталями и титановыми сплавами

- Чувствительность к термическому короблению и растрескиванию по сравнению со сталями

- При строительстве требуются дополнительные опорные конструкции

- Более высокий уровень пористости, чем у сталей

- Термообработка, необходимая для получения оптимальных свойств

- Более анизотропные механические свойства по сравнению с изотропными материалами, например, сталями

- Шероховатость поверхности часто требует проведения финишных операций

- Ограниченная биосовместимость по сравнению с титаном

Понимание этих компромиссов позволяет сделать правильный выбор для конкретных применений и условий эксплуатации.

Порошок AlSi10Mg - часто задаваемые вопросы

Здесь приведены ответы на некоторые распространенные вопросы о порошке AlSi10Mg для АМ:

Вопрос: Какой размер частиц лучше всего подходит для АМ с порошком AlSi10Mg?

О: Диапазон размеров частиц 15-45 мкм хорошо подходит для большинства процессов АМ. Более мелкий порошок с размером менее 10 мкм может вызвать проблемы с пылью, в то время как более крупные частицы с размером более 60 мкм ухудшают плотность и качество поверхности.

Вопрос: Как влияет содержание кремния на свойства AlSi10Mg?

Ответ: Увеличение содержания кремния с ~9% до ~11% повышает текучесть порошка. При этом повышается твердость и термическая стабильность за счет некоторого снижения пластичности и вязкости разрушения.

Вопрос: Почему газовая атомизация является предпочтительным методом изготовления порошка AM AlSi10Mg?

О: Газовое распыление позволяет точно контролировать сферическую морфологию и узкое распределение частиц, необходимое для процессов AM. При этом удается избежать проблем с загрязнением, возникающих при распылении воды.

Вопрос: Как следует термически обрабатывать детали из AlSi10Mg после AM-обработки?

О: Типичная термическая обработка - растворение при 530-550°C в течение 1-3 часов с последующим горячим изостатическим прессованием (ГИП) и последующим старением при 160-180°C в течение 6-8 часов для достижения оптимальной прочности.

Вопрос: Легко ли сваривается AlSi10Mg для последующей обработки АМ-деталей?

Ответ: Да, AlSi10Mg можно сваривать с использованием присадочных сплавов 5ХХХ. Хорошая свариваемость позволяет дополнительно соединять и модифицировать АМ-детали из AlSi10Mg.

Вопрос: Требуется ли сушка порошка AlSi10Mg перед AM-обработкой?

О: Рекомендуется предварительная сушка при температуре 80-100°C в течение 2-4 часов для удаления поверхностной влаги, которая может вызвать такие проблемы, как комкование и пористость при АМ-сборке.

Заключение

Порошок алюминиевого сплава AlSi10Mg стал одним из самых популярных материалов для аддитивного производства металлических деталей в различных отраслях промышленности. Такие его свойства, как высокое соотношение прочности и массы, хорошая коррозионная стойкость, отличная текучесть и простота последующей обработки, делают AlSi10Mg универсальным выбором для АМ.

По мере развития процессов AM AlSi10Mg способен создавать более легкие и прочные компоненты с оптимизированной геометрией, что будет способствовать появлению нового поколения инновационных разработок. При постоянном совершенствовании сплавов и оптимизации параметров возможности этого материала будут еще больше расширяться.

Related post about Порошок AlSi10Mg для 3d-печати:

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Высокопроизводительные сегменты сопловых лопаток: Революция в эффективности турбин с помощью 3D-печати металла

Читать далее "

3D-печатные крепления для автомобильных радарных датчиков: Точность и производительность

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731