Высокопрочный, износостойкий комплексный медный сплав: Руководство для инженеров и производителей

Низкая стоимость заказа

Обеспечиваем низкую минимальную партию заказа для удовлетворения различных потребностей.

OEM И ODM

Предоставление индивидуальных продуктов и услуг по проектированию для удовлетворения уникальных потребностей заказчиков.

Достаточный запас

Обеспечить быструю обработку заказов и предоставить надежный и эффективный сервис.

Удовлетворенность клиентов

Обеспечивать высокое качество продукции, ставя во главу угла удовлетворение потребностей клиентов.

поделиться этой статьей

Оглавление

Когда речь идет о выборе материалов для применения, требующего одновременно высокая прочность и износостойкостьСложный медный сплав может стать решающим фактором. Медь, сплавленная с такими элементами, как никель, алюминий, и кремнийи может предложить впечатляющий баланс пластичность, проводимость, и долговечность. Эти сплавы разработаны для того, чтобы выдерживать износ высокопроизводительного оборудования, сохраняя при этом свою структурную целостность в течение долгого времени.

В этом подробном руководстве мы расскажем обо всем, что вам нужно знать о высокопрочные, износостойкие комплексные медные сплавы, включая их состав, недвижимость, приложения, технические характеристики, и ценообразование. Если вы инженер, ищущий идеальный материал для высоконагруженной поверхности подшипника, или производитель, ищущий надежный сплав для тяжелое промышленное оборудованиеЭто руководство поможет вам принять взвешенное решение.

Обзор высокопрочных, износостойких комплексных медных сплавов

Итак, что именно представляет собой высокая прочность, высокая износостойкость комплексного медного сплава? Этот тип сплава обычно включает в себя медная основа с дополнительными элементами, такими как никель, алюминий, кремний, а иногда железо или марганец. Эти элементы добавляются для улучшения таких свойств, как прочность на разрыв, твердость, и износостойкостьчто делает сплав пригодным для тяжелые условия эксплуатации где оба прочность и долговечность имеют решающее значение.

Основные свойства:

- Высокая прочность: Эти сплавы предназначены для работы в условиях высоких нагрузок, обеспечивая превосходную механическую прочность даже при больших нагрузках.

- Износостойкость: Разработаны для сопротивления износу в результате трения, что делает их идеальными для использования в движущихся частях или компонентах, где долговечность имеет решающее значение.

- Теплопроводность: Сохраняет отличную теплопроводность меди, что делает эти сплавы пригодными для применения в тех случаях, когда необходимо управление тепловым режимом.

- Коррозионная стойкость: Многие из этих сплавов демонстрируют хорошая коррозионная стойкостьОсобенно в морская среда или под воздействием химикаты.

- Обрабатываемость: Несмотря на свою прочность, эти сплавы часто легко машинаЭто позволяет создавать замысловатые конструкции и точные инженерные решения.

Типы, состав и свойства высокопрочных и износостойких комплексных медных сплавов

Существует несколько типов сложные медные сплавы которые специально разработаны для высокая прочность и износостойкость. Каждый сплав имеет свой уникальный состав, и добавление различных элементов может существенно изменить его свойства.

Виды и состав сложных медных сплавов

| Тип сплава | Медь (Cu) | Никель (Ni) | Алюминий (Al) | Кремний (Si) | Другие элементы | Основные свойства |

|---|---|---|---|---|---|---|

| C95500 (никель-алюминиевая бронза) | 77-80% | 9-11% | 9-10% | 0.5-1.5% | Железо (макс. 5%) | Высокая прочность, отличная износостойкость, превосходная коррозионная стойкость. |

| C63000 (алюминиевая бронза) | 78-82% | 4.5-5.5% | 9-11% | – | Железо (не более 2%) | Высокая прочность, хорошая пластичность, отличная устойчивость к износу и усталости. |

| C93700 (свинцовая бронза) | 78-82% | – | – | – | Свинец (6-8%), олово (7-9%) | Превосходная износостойкость, хорошая обрабатываемость, используется в подшипниках. |

| C86200 (марганцевая бронза) | 60-65% | – | 0.5% | – | Цинк (20-25%), Железо (2-4%) | Высокая прочность на разрыв, хорошая износостойкость, часто используется в тяжелом промышленном оборудовании. |

| C81400 (железно-кремниевая бронза) | 83-87% | – | – | 2.5-4% | Железо (4-6%) | Исключительная износостойкость, высокая прочность на разрыв, хорошая теплопроводность. |

Механические и физические свойства сложных медных сплавов

Механические свойства этих сплавов зависят от их состава, но все они обладают одними и теми же ключевыми характеристиками: высокая прочность и износостойкость. Ниже приведены общие свойства некоторых широко используемых высокопрочных медных сплавов.

| Недвижимость | C95500 (Никель-алюминиевая бронза) | C63000 (Алюминиевая бронза) | C93700 (Свинцовая бронза) | C86200 (Марганцевая бронза) | C81400 (Железо-кремниевая бронза) |

|---|---|---|---|---|---|

| Прочность на разрыв (МПа) | 690-800 | 620-750 | 270-350 | 550-690 | 620-800 |

| Предел текучести (МПа) | 300-500 | 350-450 | 150-250 | 250-400 | 400-600 |

| Твердость (HB) | 170-210 | 150-180 | 90-120 | 140-180 | 180-220 |

| Удлинение при разрыве (%) | 10-20% | 15-25% | 10-20% | 20-30% | 10-20% |

| Плотность (г/см³) | 7.5-8.0 | 7.6-8.2 | 8.9 | 7.3-8.4 | 7.7-8.1 |

| Теплопроводность (Вт/м-К) | 50-60 | 60-80 | 30-40 | 40-50 | 45-55 |

Области применения высокопрочных, износостойких сложных медных сплавов

Учитывая их сочетание высокая прочность и износостойкостьЭти медные сплавы часто используются в промышленности, где механическое напряжение, Трение, и коррозия являются факторами. Их способность выдерживать тяжёлые грузы а износостойкость делает их незаменимыми в морская среда, аэрокосмическая промышленность, автомобильная промышленность, и тяжёлая техника.

Общие области применения сложных медных сплавов

| Промышленность | Приложение |

|---|---|

| Морская техника | Пропеллеры, седла клапанов, крепеж и подшипниковые втулки благодаря своей коррозионной стойкости и долговечности. |

| Аэрокосмическая промышленность | Компоненты шасси, крыльчатки насосов и втулки, работающие в условиях повышенного износа и высоких нагрузок. |

| Автомобильная промышленность | Подшипники, вилки переключения передач и кольца синхронизаторов, требующие одновременно прочности и износостойкости. |

| Тяжелое оборудование | Гидравлические поршневые кольца, червячные шестерни и направляющие втулки, где долговечность под нагрузкой имеет решающее значение. |

| Производство электроэнергии | Лопатки турбин, детали теплообменников и компоненты, которые должны выдерживать высокие температуры и нагрузки. |

| Добыча | Футеровка дробилок, мельниц и износостойкие плиты, которые должны противостоять абразивному износу и эрозии. |

Морская техника

Одним из наиболее значимых направлений использования этих сплавов является морская среда. Для морского применения требуются материалы, способные выдерживать не только механическое напряжение но также коррозия от соленой воды. Сложные медные сплавы, такие как C95500 (никель-алюминиевая бронза) широко используются в пропеллеры, клапаны, и насосы благодаря их превосходству коррозионная стойкость и прочность.

Аэрокосмические приложения

В аэрокосмическая промышленностьЭти сплавы играют решающую роль в компонентах, подвергающихся высокий стресс и Трение, такие как втулки шасси и рабочие колеса насосов. Благодаря высокой износостойкости этих сплавов детали служат дольше, что снижает необходимость в частой замене и повышает безопасность самолета.

Автомобильная промышленность

В автомобильная промышленностьСложные медные сплавы используются в подшипники, вилки переключения передач, и кольца синхронизатора. Эти компоненты должны быть невероятно сильный и износостойкий чтобы справиться с постоянным движением и трением в двигателе и трансмиссии автомобиля.

Спецификации, размеры и стандарты для сложных медных сплавов

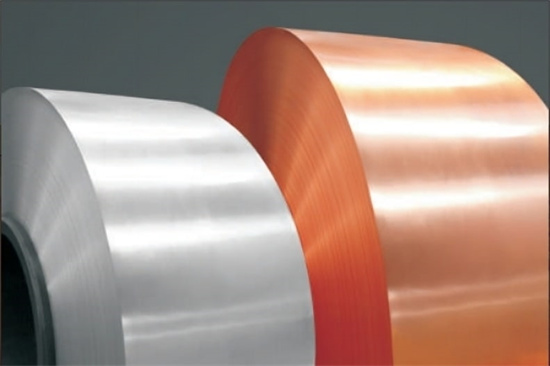

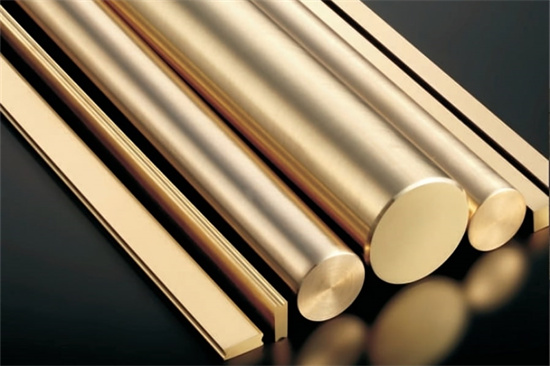

Сложные медные сплавы выпускаются в широком ассортименте формы, размеры, и технические характеристики. Эти материалы производятся в соответствии с конкретными отраслевые стандартыобеспечивая их соответствие необходимым механическая и физические свойства. Ниже приведена разбивка типичных размеры, формы, и стандарты для некоторых наиболее часто используемых высокопрочных медных сплавов.

Доступные формы, размеры и промышленные стандарты для сложных медных сплавов

| Форма | Типовые размеры в наличии | Отраслевые стандарты |

|---|---|---|

| Брусья/Рады | Диаметр: от 10 мм до 500 мм | ASTM B150, BS 2874, EN 12163 |

| Пластины/листы | Толщина: от 0,5 мм до 100 мм | ASTM B171, DIN 17670, EN 1653 |

| Провода | Диаметр: от 0,1 мм до 10 мм | ASTM B206, EN 12166 |

| Трубы/трубопроводы | Внешний диаметр: от 10 мм до 300 мм | ASTM B466, BS 2871, EN 12449 |

| Индивидуальные отливки | Отливка по спецификациям в соответствии с требованиями заказчика | ASTM B505, DIN 1709, EN 1982 |

Большинство сложных медных сплавов придерживаются ASTM Стандарты, которые регулируют все, начиная от сплава химический состав к своему механические свойства. Например, ASTM B150 определяет свойства алюминиевые бронзовые прутки используются в условиях высоких нагрузок.

Поставщики и цены на высокопрочные, износостойкие комплексные медные сплавы

Цена сложные медные сплавы может существенно различаться в зависимости от таких факторов, как сорт, форма, и количество заказов. Кроме того, рыночные цены на сырьевые материалы, такие как медь и никель сильно влияет на общую стоимость.

Ведущие поставщики и ценовые оценки для сложных медных сплавов

| Поставщик | Расположение | Цена за кг | Минимальное количество заказа |

|---|---|---|---|

| Авива Металлс | США | $30 – $70 | 50 кг |

| Шанхайская металлическая корпорация | Китай | $25 – $65 | 100 кг |

| MetalTek International | Глобальная | $35 – $80 | Пользовательские заказы |

| Медные сплавы Лтд. | ВЕЛИКОБРИТАНИЯ | $40 – $85 | 100 кг |

| Alro Metals | США | $30 – $75 | Пользовательские заказы |

Цены обычно варьируются между $25 - $85 за кгв зависимости от сорт, форма, и поставщик. Крупные заказы обычно приводят к льготное ценообразованиеОсобенно это касается литья на заказ или долгосрочных контрактов. Стоит отметить, что колебания цен на сырьевые материалы, такие как медь и никель может существенно повлиять на стоимость этих сплавов.

Сравнение плюсов и минусов высокопрочных и износостойких комплексных медных сплавов

Как и любой другой материал, сложные медные сплавы иметь свои преимущества и ограничения. В то время как они преуспевают в прочность и износостойкостьНо есть несколько компромиссов, которые следует учитывать при выборе их для вашего проекта.

Преимущества сложных медных сплавов

| Преимущество | Описание |

|---|---|

| Высокая прочность | Эти сплавы отлично работают в условиях высоких нагрузок, обеспечивая превосходную механическую прочность. |

| Отличная износостойкость | Благодаря способности противостоять трению и износу, они идеально подходят для движущихся частей и тяжелых условий эксплуатации. |

| Хорошая коррозионная стойкость | Многие сложные медные сплавы устойчивы к коррозии, особенно в морской среде. |

| Теплопроводность | Сохраняют часть теплопроводности меди, что делает их полезными в теплообменниках и системах терморегулирования. |

| Обрабатываемость | Несмотря на свою прочность, эти сплавы легко поддаются обработке и приданию формы. |

Недостатки сложных медных сплавов

| Недостаток | Описание |

|---|---|

| Более высокая стоимость по сравнению со стандартными сплавами | Сложные медные сплавы могут быть более дорогими из-за добавления премиальных элементов, таких как никель и алюминий. |

| Тяжелее, чем альтернативы | Эти сплавы, как правило, более плотные, что может быть недостатком в тех случаях, когда вес имеет значение. |

| Требуется специализированная сварка | Сварка этих сплавов требует особых технологий и опыта, чтобы избежать дефектов. |

| Наличие специализированных классов | Некоторые менее известные сорта могут быть ограничены в продаже в определенных регионах. |

Вопросы и ответы о высокопрочных, износостойких комплексных медных сплавах

| Вопрос | Отвечать |

|---|---|

| Для чего используются высокопрочные и износостойкие комплексные медные сплавы? | Они используются в высоконагруженных и быстроизнашивающихся областях, таких как морские пропеллеры, подшипники и аэрокосмические компоненты. |

| Являются ли эти сплавы коррозионностойкими? | Да, многие из этих сплавов обладают превосходной коррозионной стойкостью, особенно в морской среде. |

| Можно ли сваривать сложные медные сплавы? | Да, но они требуют специализированных технологий сварки, таких как TIG или MIG. |

| Сколько стоят сложные медные сплавы? | Цены обычно варьируются от $25 до $85 за кг в зависимости от сорта и формы. |

| Какова наиболее распространенная область применения этих сплавов? | Детали морской техники и тяжелого оборудования, требующие одновременно прочности и износостойкости. |

| Хорошо ли эти сплавы проводят тепло? | Да, они сохраняют часть естественной теплопроводности меди, что делает их пригодными для использования в теплообменниках. |

| Как эти сплавы соотносятся со сталью по прочности? | Несмотря на прочность сложных медных сплавов, сталь обычно обладает более высокой прочностью на разрыв, но не обладает термическими и коррозионными свойствами меди. |

| Являются ли эти сплавы более тяжелыми, чем алюминий? | Да, сложные медные сплавы плотнее и тяжелее алюминия, но они обладают превосходной износостойкостью. |

Заключение

Высокопрочные, износостойкие комплексные медные сплавы предлагают исключительное сочетание долговечность, прочность, и износостойкость что делает их идеальными для сложных промышленных применений. Создаете ли вы морской винт или разрабатывать детали для тяжёлая техникаЭти сплавы обеспечивают устойчивость и долголетие необходимые для того, чтобы выдерживать самые суровые условия.

Хотя они могут быть дороже стандартных материалов, но долгосрочные преимущества Использование сложных медных сплавов часто перевешивает первоначальные затраты. Их способность противостоять износ, коррозия, и механическое напряжение гарантирует, что компоненты прослужат дольше и будут лучше работать в суровых условиях.

Понимание различных классы, недвижимость, и приложения сложных медных сплавов, вы сможете принять обоснованное решение, которое приведет к улучшению производительность, эффективность, и экономическая эффективность в вашем проекте.

Может быть, вы хотите узнать больше о нашей продукции, пожалуйста, свяжитесь с нами

Получить последнюю цену

О компании Met3DP

Категория продукта

ГОРЯЧАЯ РАСПРОДАЖА

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731