Лазерное осаждение металлов (LMD)

Оглавление

Обзор Лазерное осаждение металлов (LMD)

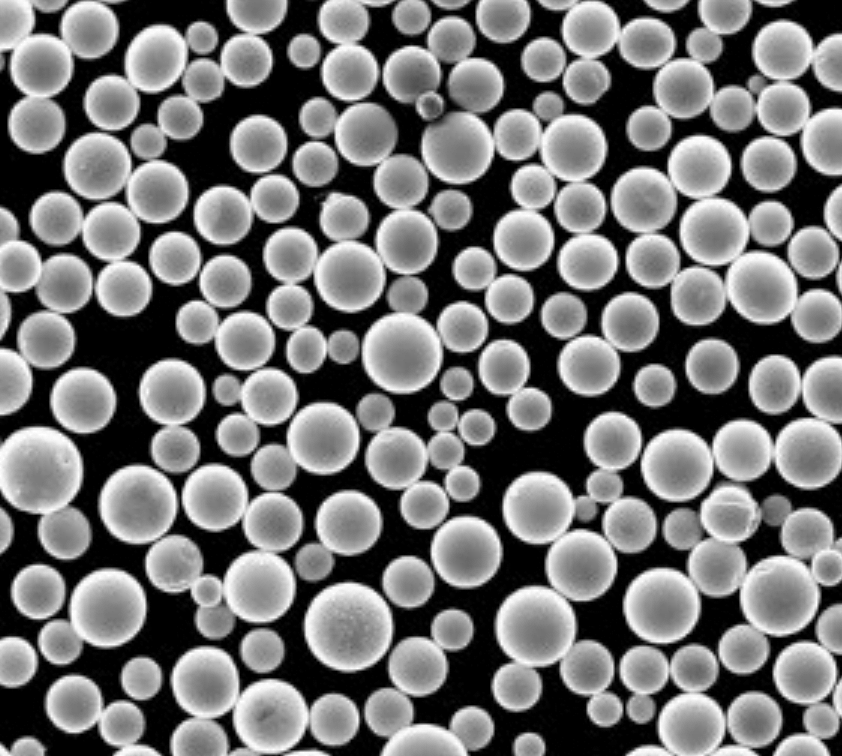

Лазерное осаждение металла (LMD) - это передовой процесс аддитивного производства, в котором используется мощный лазер для расплавления и нанесения металлического порошка на подложку. Этот метод высоко ценится за точность, универсальность и эффективность при изготовлении и ремонте сложных металлических деталей. LMD часто используется в таких отраслях, как аэрокосмическая, автомобильная, медицинская и инструментальная, благодаря своей способности производить высококачественные и долговечные компоненты с минимальными отходами материала.

Типы металлических порошков, используемых при лазерном осаждении металлов

Одним из важнейших аспектов LMD является выбор металлического порошка. Свойства осажденного слоя существенно зависят от типа используемого металлического порошка. Ниже приведена подробная таблица с описанием различных металлических порошков, их состава, свойств и характеристик:

| Металлический порошок | Состав | Свойства | Характеристики |

|---|---|---|---|

| Инконель 625 | Никель, хром, молибден, ниобий | Высокая коррозионная стойкость, отличная свариваемость | Идеально подходит для применения в морской и химической промышленности |

| Титан Ti-6Al-4V | Титан, Алюминий, Ванадий | Высокое соотношение прочности и массы, биосовместимость | Широко используется в аэрокосмической промышленности и медицинских имплантатах |

| Нержавеющая сталь 316L | Железо, хром, никель, молибден | Отличная коррозионная стойкость, хорошие механические свойства | Подходит для пищевой промышленности, медицинских приборов и морской среды. |

| Кобальт-хромовый сплав | Кобальт, хром, молибден | Высокая износостойкость и коррозионная стойкость | Используется в медицинских имплантатах и турбинных двигателях |

| Алюминий AlSi10Mg | Алюминий, кремний, магний | Легкий вес, хорошая теплопроводность | Часто используется в автомобильной и аэрокосмической промышленности |

| Мартенситностареющая сталь | Железо, никель, кобальт, молибден | Высокая прочность, вязкость и стабильность размеров | Идеально подходит для изготовления инструментов и высокопроизводительных инженерных компонентов |

| Хастеллой X | Никель, хром, железо, молибден | Отличная устойчивость к окислению и высоким температурам | Используется в газотурбинных двигателях и химической промышленности |

| Медь CuCrZr | Медь, хром, цирконий | Высокая тепло- и электропроводность | Применяется в электротехнике и компонентах теплообменников |

| Карбид вольфрама | Вольфрам, углерод | Чрезвычайно высокая твердость и износостойкость | Используется для изготовления режущих инструментов и износостойких покрытий |

| Никелевый сплав 718 | Никель, хром, железо, ниобий, молибден | Высокая прочность, превосходное сопротивление усталости и ползучести при высоких температурах | Используется в аэрокосмической, нефтегазовой и энергетической отраслях. |

Применение Лазерное напыление металла

Лазерное осаждение металлов универсально и находит применение в различных отраслях промышленности. Вот таблица, в которой описаны некоторые из основных областей применения:

| Промышленность | Приложение | Описание |

|---|---|---|

| Аэрокосмическая промышленность | Лопатки турбин, компоненты двигателей | Прецизионные и высокопроизводительные компоненты для самолетов |

| Автомобильная промышленность | Детали двигателя, компоненты трансмиссии | Легкие и прочные детали для повышения топливной эффективности и производительности |

| Медицина | Ортопедические имплантаты, зубные протезы | Индивидуальные и биосовместимые имплантаты и устройства |

| Инструментальная оснастка | Пресс-формы, штампы, режущие инструменты | Высокопрочные инструменты со сложной геометрией |

| Нефть и газ | Буровые долота, клапаны и трубопроводы | Компоненты, выдерживающие высокое давление и агрессивные среды |

| Морской | Пропеллеры, ремонт корпусов | Коррозионностойкие детали для морского применения |

| Производство электроэнергии | Детали турбин, ядерные компоненты | Высокотемпературные и прочные компоненты |

| Оборона | Бронетехника, системы вооружения | Высокопрочные и легкие компоненты для военного применения |

| Электроника | Теплоотводы, разъемы | Компоненты с отличной тепло- и электропроводностью |

| Искусство и ювелирные изделия | Скульптуры на заказ, замысловатые конструкции | Творческая и точная металлообработка для художественных целей |

Технические характеристики, размеры, марки и стандарты

При выборе металлических порошков для LMD необходимо учитывать спецификации, размеры, марки и стандарты, чтобы обеспечить требуемые характеристики. В таблице ниже приведены эти данные:

| Металлический порошок | Размеры (мкм) | Классы | Стандарты |

|---|---|---|---|

| Инконель 625 | 15-45, 45-105 | ASTM B443, AMS 5666 | ASTM F3055 |

| Титан Ti-6Al-4V | 20-45, 45-90 | 5 класс, 23 класс | ASTM F2924, AMS 4999 |

| Нержавеющая сталь 316L | 15-45, 45-105 | AISI 316L | ASTM F138, AMS 5648 |

| Кобальт-хромовый сплав | 20-53 | ASTM F75, ASTM F1537 | ISO 5832-4, ASTM F2979 |

| Алюминий AlSi10Mg | 20-63 | AlSi10Mg | ASTM F3318 |

| Мартенситностареющая сталь | 15-53, 45-105 | 18Ni (300), Maraging 300 | AMS 6521, ASTM A538 |

| Хастеллой X | 15-45, 45-105 | UNS N06002 | ASTM B435, AMS 5754 |

| Медь CuCrZr | 20-63 | C18150, CuCr1Zr | ASTM B936, AMS 4597 |

| Карбид вольфрама | 15-53, 45-105 | WC-Co | ASTM B777 |

| Никелевый сплав 718 | 15-45, 45-105 | AMS 5662, AMS 5663 | ASTM F3055, AMS 5664 |

Поставщики и ценовая политика

Выбор поставщика и цены могут существенно повлиять на экономическую эффективность и качество процесса LMD. Ниже приведена таблица с информацией о некоторых ключевых поставщиках и ценах:

| Поставщик | Металлический порошок | Цена (за кг) | Дополнительные заметки |

|---|---|---|---|

| Столярная присадка | Инконель 625 | $100 – $150 | Высококачественные никелевые сплавы с неизменными свойствами |

| EOS GmbH | Титан Ti-6Al-4V | $300 – $400 | Титановые порошки премиум-класса для медицины и аэрокосмической промышленности |

| Höganäs AB | Нержавеющая сталь 316L | $50 – $70 | Широкий ассортимент порошков из нержавеющей стали для различных применений |

| Sandvik Osprey | Кобальт-хромовый сплав | $200 – $250 | Специальные сплавы для высокопроизводительных применений |

| Технология LPW | Алюминий AlSi10Mg | $60 – $80 | Легкие алюминиевые сплавы для автомобильной и аэрокосмической промышленности |

| Renishaw | Мартенситностареющая сталь | $150 – $200 | Высокопрочные стали для оснастки и инженерных компонентов |

| Кеннаметал | Карбид вольфрама | $500 – $600 | Чрезвычайно прочные порошки для износостойких применений |

| ВСМПО-АВИСМА | Никелевый сплав 718 | $120 – $160 | Высокопроизводительные никелевые сплавы для сложных условий эксплуатации |

| Oerlikon Metco | Хастеллой X | $250 – $300 | Специальные никелевые сплавы для высокотемпературных применений |

| Tekna | Медь CuCrZr | $70 – $90 | Высокопроводящие медные порошки для электрических компонентов |

Плюсы и минусы Лазерное напыление металла

Понимание преимуществ и ограничений LMD может помочь в принятии взвешенных решений. Вот сравнение:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Точность | Высокая точность и детализация сложных геометрических форм | Требуется точная калибровка и контроль |

| Эффективность использования материалов | Минимум отходов, эффективное использование материалов | Более высокие первоначальные затраты на установку |

| Гибкость | Может использовать широкий спектр металлических порошков | Ограничено мощностью лазера и скоростью осаждения |

| Возможность ремонта | Эффективен для ремонта дорогостоящих компонентов | Обработка поверхности может потребовать последующей обработки |

| Прочность | Производство высокопрочных и долговечных деталей | Потенциал остаточных напряжений и микротрещин |

| Стоимость | Экономичность при изготовлении небольших партий продукции и деталей на заказ | Не так экономично для крупномасштабного массового производства |

| Воздействие на окружающую среду | Сокращение отходов и энергопотребления по сравнению с традиционными методами | Требуется работа с мелкими металлическими порошками, что может быть опасно |

Вопросы и ответы

В каких отраслях промышленности используется LMD?

LMD используется в таких отраслях, как аэрокосмическая, автомобильная, медицинская, инструментальная, нефтегазовая, морская, энергетическая, оборонная, электронная, художественная и ювелирная.

Каковы преимущества LMD?

К преимуществам относятся высокая точность, эффективность использования материала, гибкость в выборе материала, возможность ремонта деталей и производство прочных компонентов.

Какие материалы обычно используются в LMD?

Среди распространенных материалов - инконель 625, титан Ti-6Al-4V, нержавеющая сталь 316L, кобальто-хромовый сплав, алюминий AlSi10Mg и мартенситно-стареющая сталь.

Чем LMD отличается от традиционных методов?

LMD - более точный, экономичный и гибкий метод, но при этом он требует больших первоначальных затрат на установку и может потребовать постобработки поверхности.

Является ли LMD экологически безопасным?

Да, LMD более экологичен, чем традиционные методы производства, благодаря уменьшению количества отходов и энергопотребления.

В чем заключаются трудности LMD?

Среди проблем - точная калибровка, работа с мелкими металлическими порошками, возможность возникновения остаточных напряжений и более высокая первоначальная стоимость.

Можно ли использовать LMD для крупномасштабного производства?

LMD больше подходит для небольшого производства, изготовления деталей на заказ и ремонта, и может быть не столь экономичным для крупносерийного производства.

Какая постобработка необходима для деталей LMD?

Пост-обработка может включать механическую обработку, термообработку и финишную обработку поверхности для достижения желаемых свойств и качества поверхности.

Кто является поставщиком металлических порошков для LMD?

Среди поставщиков: Carpenter Additive, EOS GmbH, Höganäs AB, Sandvik Osprey, LPW Technology, Renishaw, Kennametal, ВСМПО-АВИСМА, Oerlikon Metco и Tekna.

Заключение

Лазерное осаждение металлов представляет собой значительное достижение в области аддитивного производства, предлагая беспрецедентную точность, эффективность использования материалов и универсальность. Понимая специфику металлических порошков, сфер применения, спецификаций, поставщиков, а также плюсы и минусы, промышленные предприятия могут использовать LMD для расширения своих производственных возможностей и внедрения инноваций в разработку продукции. Будь то производство высокоэффективных аэрокосмических компонентов или медицинских имплантатов на заказ, LMD будет играть решающую роль в будущем производства.

Для получения дальнейших запросов или подробной информации о конкретных областях применения или металлических порошках, консультации с экспертами и поставщиками могут предоставить индивидуальные решения для удовлетворения ваших производственных потребностей.

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Высокопроизводительные сегменты сопловых лопаток: Революция в эффективности турбин с помощью 3D-печати металла

Читать далее "

3D-печатные крепления для автомобильных радарных датчиков: Точность и производительность

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731