Металлические порошковые 3D-принтеры

Оглавление

Обзор

3D-принтеры с металлическим порошком с помощью лазера или электронного луча выборочно расплавляют и сплавляют металлический порошок в твердый 3D-объект. Эта технология аддитивного производства позволяет создавать сложные геометрические формы и легкие детали непосредственно на основе данных 3D CAD.

По сравнению с традиционными субтрактивными методами, такими как обработка с ЧПУ, 3D-печать металлов позволяет создавать сложные конструкции без типичных ограничений, связанных с доступом к инструментам или большим количеством деталей при сборке. Она обеспечивает свободу проектирования и сокращает время выхода на рынок легких компонентов для аэрокосмической, автомобильной, медицинской и общепромышленной отраслей.

Однако этот процесс может быть медленнее и дороже в расчете на одну деталь в зависимости от требований к объему. Для получения плотных, безпустотных деталей с требуемыми механическими свойствами необходимо оптимизировать множество параметров печати и этапов последующей обработки.

Виды Металлические порошковые 3D-принтеры

Существует две основные технологии, используемые при плавке металлических порошков - прямое лазерное спекание металлов (DMLS) и электронно-лучевое плавление (EBM). Основные различия заключаются в источнике тепла, атмосферных условиях, выборе порошка и области применения:

| Параметр | DMLS | EBM |

|---|---|---|

| Источник тепла | Волоконный лазер | Электронный луч |

| Атмосфера | Инертный аргон | Вакуум |

| Материалы | Сплавы Al, Ti, Ni, инструментальные стали | Сплавы титана, некоторые сплавы никеля |

| Разрешение | Высокие, тонкие стенки до 0,3 мм | Умеренная, минимальная стенка 0,8 мм |

| Точность | ± 0,1-0,2% с детализацией 20-50 микрон | ± 0,2% с детализацией 50-200 микрон |

| Отделка поверхности | Гладкая поверхность после печати | Сравнительно шероховатая поверхность |

| Скорость | Умеренные темпы строительства | Очень быстрые темпы строительства |

| Приложения | Стоматологические, медицинские, аэрокосмические компоненты | Ортопедические имплантаты, аэрокосмические конструкции |

Принтеры DMLS используют мощный волоконный лазер, точно управляемый гальвосканерами или зеркалами, для выборочного расплавления микроскопических слоев металлического порошка в инертной аргоновой атмосфере. Сложные и тонкие структуры с мельчайшими деталями могут быть изготовлены с высокой точностью и гладкой поверхностью.

Среди популярных систем DMLS - серия EOS M, лазерные машины GE Additive Concept Laser, квадролазерный принтер Renishaw RenAM 500 и Lulzbot TAZ Pro с открытым исходным кодом.

Принтеры EBM Использует электронный луч в качестве источника тепла высокой интенсивности для полного расплавления слоев металлического порошка в вакууме. Быстрый сканирующий луч обеспечивает очень высокую скорость сборки, но более грубое разрешение - около 100 микрон.

EBM позволяет эффективно печатать пористые структуры, используемые в качестве костных имплантатов. Ведущие системы EBM производятся компанией ARCAM, которая теперь является брендом GE Additive и выпускает принтеры Arcam EBM Spectra H, Q10plus и Q20plus.

Металлические порошковые материалы

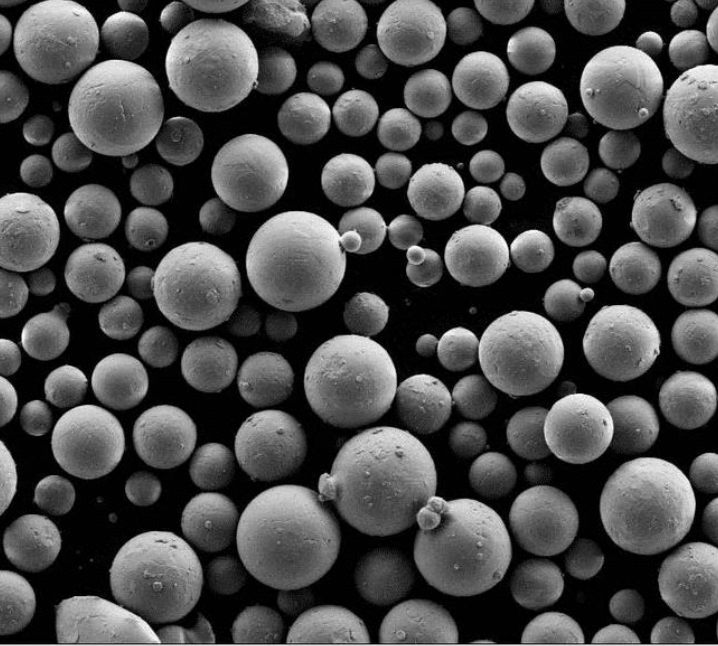

Большинство коммерческих металлических порошков для 3D-печати с порошковым слоем отвечают следующим требованиям:

| Параметр | Типовой диапазон |

|---|---|

| Размер частиц | 10 - 45 мкм |

| Текучесть | Подходит для послойного осаждения |

| Чистота | >99,5% |

| Форма | Сферическая, спутниковая, неправильная |

| Кажущаяся плотность | 60-80% твердой плотности |

| Плотность отвода | Твердая плотность после уплотнения до 98% |

Обычные сплавы Используются титан, алюминий, нержавеющая сталь, никелевые суперсплавы и кобальт-хром. Многие из них адаптированы к процессам AM и оптимизированы после многократного повторного использования.

Титан класса 5 Ti6Al4V популярен благодаря соотношению прочности и веса и биосовместимости. Алюминиевый сплав AlSi10Mg и компоненты из мартенситностареющей стали обладают высокой прочностью. Кобальт-хром широко используется для изготовления стоматологических и медицинских имплантатов.

Никелевые суперсплавы, такие как Inconel 718 и 625, обеспечивают превосходную жаро- и коррозионную стойкость при высоких температурах. Инструментальные стали могут быть закалены после печати до 60 HRC для повышения износостойкости.

По мере развития технологии в производство поступают порошки из экзотических металлов - алюминий-магний-скандий, медь-никель-олово, драгоценные металлы, такие как золото, платина и серебро.

Процесс печати

Хотя DMLS и EBM различаются по оборудованию, общие этапы плавки металла в порошковом слое следующие:

- 3D CAD-модель, разработанная с учетом принципов AM-проектирования

- STL-файл, обработанный с помощью программы для нарезки

- Механизм осаждения порошка распространяет измеряемый слой

- Лазер или луч сканирует шаблон среза в соответствии с файлом

- Процесс повторяется до тех пор, пока весь объект не будет построен на опорной плите

- Избыток порошка поддерживает деталь и поглощает напряжения

- Принтер восстанавливает нерасплавленный порошок для повторного использования после фильтрации

- Готовая 3D-печатная сборка извлекается из машины

Для металлов постобработка очень важно до ввода детали в эксплуатацию:

- Удаление опоры с помощью резки, абразивной обработки или химического растворения

- Горячее изостатическое прессование для устранения внутренних пустот.

- Термическая обработка для изменения микроструктуры

- Обработка поверхности - дробеструйная обработка, шлифовка, полировка

- Прецизионная обработка с соблюдением требований к допускам

- Проверка качества в соответствии с применением - точность размеров, плотность, механические свойства, микроструктура, дефекты поверхности

3D-печать металлов открывает новые возможности для применения благодаря:

Сложность конструкции - Замысловатые охлаждающие каналы, решетки, бионические формы

Персонализация - имплантаты, ориентированные на конкретного пациента, индивидуальные сплавы

Снижение веса - Легкие аэро- и автокомпоненты

Консолидация частей - интегрированные узлы, напечатанные как одна деталь

Быстрое прототипирование - ускоренная итерация проектов

Плюсы и минусы 3D-печати металлов

| Преимущества | Недостатки |

|---|---|

| Свобода дизайна для сложных, органических форм | Относительно низкая скорость сборки |

| Облегчение за счет оптимизации распределения массы | Ограничения на размер деталей в зависимости от модели принтера |

| Ускоренный вывод продуктов на рынок | Дорогостоящая технология производства |

| Персонализация и персонализация | Требуется обширная постобработка |

| Достигается высокая прочность и твердость | Свойства анизотропных материалов |

| Замысловатые решетчатые и пенопластовые структуры | Должен разрабатываться с учетом принципов АМ |

Гид покупателя - 3D-принтеры с металлическим порошком

Выбор лучшей системы 3D-печати с порошковым напылением металла для промышленного производства зависит от:

1) Постройте конверт: Максимальные размеры деталей - популярные размеры от 100-500 мм в кубе

2) Лазер/электронный луч: Мощность от 50 Вт до 5 кВт; более высокая мощность позволяет ускорить сборку

3) Материалы: Стоимость, механические требования, простота постобработки, уровни сертификации

4) Точность/отделка поверхности: Достижимая точность размеров и допуски; заданная шероховатость

5) Автоматизация: Системы обработки порошков, просеивание, переработка и программное обеспечение для управления

6) Цена: Стоимость оборудования от $100k до более $1M; учитывайте эксплуатационные расходы

7) Время ожидания + обслуживание: Графики установки от поставщиков; доступ к экспертным знаниям в области приложений

| Спецификация | Новичкам | Профессия | Промышленность |

|---|---|---|---|

| Строительный объем | 5 x 5 x 5 дюймов | 10 x 10 x 12 дюймов | 750 x 380 x 380 мм |

| Мощность лазера | 100-200 W | 400-500 W | 1 кВт |

| Высота слоя | 20-50 мкм | 20-30 мкм | 20-50 мкм |

| Материалы | нержавеющие стали | ~10 вариантов металла | Сплавы Ti, Al, Ni и др. |

| Точность | ± 0,5-1 мм | ± 0,1-0,2 мм | ± 0,075-0,2 мм |

| Шероховатость поверхности | 15 мкм Ra | 7-10 мкм | 5-15 мкм |

| Автоматизация | Ручная обработка порошка | Автоматизированное обезжиривание | Обработка порошка в замкнутом цикле |

| Диапазон цен | $100-250K | $300-750K | Более $1 миллиона |

Области применения 3D-печати металлов

Аэрокосмическая промышленность

- Облегченные аэроструктуры и компоненты - титановые и алюминиевые сплавы

- Интегрированные узлы, объединенные в одну печатную деталь

- Сложные секции двигателя с конформными каналами охлаждения

- Быстрые прототипы для проверки дизайна

Медицинские приборы

- Индивидуальные черепные, спинные и ортопедические имплантаты - титановые и кобальт-хромовые

- Биомодели для хирургического планирования и руководства

- Соответствие имплантатов и инструментов пациенту

Автомобильная промышленность

- Легкое шасси и структурные детали из алюминия и стали

- Персонализированные автомобильные компоненты

- Объединение сложных деталей - блоки двигателей с охлаждением

Промышленное производство

- Облегчение компонентов и оптимизация конструкции

- Объединение деталей для улучшения функциональности

- Запасные части по требованию с сокращенным сроком поставки

- Металлические вставки для литья под давлением с конформным охлаждением

Поставщики 3D-принтеров с металлическим порошковым слоем

| Производитель | Модели | Описание |

|---|---|---|

| GE Additive | Concept Laser M2, Mlab, Xline 2000R | Приобретение лазерных принтеров с порошковым слоем у компании Concept Laser |

| 3D Systems | DMP Flex 350, Factory 500 | Принтеры для лазерной плавки металлов с двумя лазерами |

| Renishaw | RenAM 500M | Модульная лазерная система с четырехлазерной конфигурацией |

| Решения SLM | SLM 280 2.0, SLM 500 HL | Установки селективного лазерного плавления, пионеры в области порошкового наплавления |

| Трампф | ТруПринт 3000 | Серия автоматизированных лазерных металлических 3D-принтеров немецкого производства |

| AddUp | FormUp 350 | Модульный двойной лазерный принтер, предназначенный для аэрокосмической промышленности |

| Sisma | Sisma MYSINT100 | Недорогая вводная система лазерного плавления металлов |

| Аддитивные отрасли | MetalFAB1 | Высокопроизводительная металлическая AM-система для серийного производства |

| ИЛИ Лазер / Мацуура | LUMEX Avance-25 | Гибридный субтрактивный + лазерный 3D-принтер по металлу |

| Mazak | INTEGREX i-AM | Гибридный металлический 3D-принтер "один в один" с фрезеровкой |

| DMG Mori | Lasertec 12 SLM | Порошковая насадка + лазерный металлический 3D-принтер + 5-осевой фрезерный станок |

| ARCAM / GE Additive | Arcam Q20plus | Принтер с технологией EBM для ортопедических имплантатов |

| Velo3D | Сапфир | ПоддержкаБесплатный металлический принтер для изготовления элементов под низким углом |

| Настольный металлический | Производственная система | Процесс струйной подачи связующего + спекание для 3D-печати металлов |

| Markforged | Металл X | Принтер для осаждения гранулированного металла, доступный для мастерских |

| Tiertime | UP300M | Лазерный станок для плавки порошка "сделано в Китае |

| Фарсун | FS721M | Система порошкового напыления металла промышленного класса |

| 3DGence | ДВОЙНОЙ P255 | Комбинированная гибридная система с лазерным и EBM-принтером по металлу |

| Aidro | гидрим M3 | Мультилазерный принтер для печати по металлу, ориентированный на гидравлику |

| Aurora Labs | RMP-1 | Мультилазерный принтер с высокой производительностью |

Металлический порошок для 3D-печати - поставщики

| Компания | Продукция | Описание |

|---|---|---|

| AP&C | Титановые, никелевые, кобальтовые сплавы | Порошки для аэрокосмической и медицинской промышленности |

| Столярная присадка | 17-4PH, 316L, кобальтовый хром, инконель | Широкий ассортимент сплавов для 3D-печати |

| Sandvik Osprey | Ti6Al4V, нержавеющие стали, сплавы Ni | Сферические порошки для AM |

| Praxair | Титан, никель, сплавы инструментальной стали | Реактивные и тугоплавкие металлы высокой чистоты |

| Технология LPW | Порошки алюминиевых сплавов | Специалисты по алюминиевым материалам |

| Höganäs | Нержавеющие стали, магнитомягкие сплавы | Формованные металлические порошки, полученные в результате распыления |

| EOS | EOS MaragingSteel MS1, StainlessSteel 316L | Материалы и параметры от производителя оборудования |

Анализ затрат

Как и большинство аддитивных технологий, плавление металлического порошка в настоящее время более дорогостоящее производство отдельных деталей по сравнению с традиционным массовым производством.

Однако он предлагает экономия средств за счет консолидации деталей, облегчения конструкции, и ускоренное время выхода на рынок во время разработки продукта.

| Фактор стоимости | Относительная величина |

|---|---|

| Стоимость металлического порошкового материала | $100-$500/кг |

| Амортизированная стоимость оборудования для принтеров | ~$50/строительный час |

| Труд для предварительной обработки | ~2-5 часов на 20 деталей |

| Операции последующей обработки | 5X - 10X стоимость материала |

| Общая стоимость деталей сегодня | $100-$2000 за кг |

| CNC обработанная часть стоимость | $50-$500 за кг |

| Будущая стоимость производственной части | ~$20-50 за кг |

Благодаря постоянному развитию автоматизации, увеличению скорости сборки и серийного производства, металлический AM По прогнозам, стоимость деталей станет конкурентоспособной по сравнению с механической обработкой в дорогостоящих отраслях.

Перспективы на будущее

Сплавление металла в порошковом слое будет и дальше набирать обороты в производстве деталей малого и среднего размера, которые не поддаются традиционным технологическим ограничениям.

Текущие тенденции в области 3D-печати металлическими порошками включают:

- Большие габаритные размеры, превышающие 500 мм куб.

- Дополнительные проверенные сплавы, такие как медь, золото, алюминий

- Улучшенные свойства материалов и качество обработки поверхности

- Ускоренное лазерное сканирование до 10 м/с для больших объемов

- Более стабильные механические характеристики для всех машин

- Расширенный диапазон марок материалов на одной системе

- Улучшенная обработка порошка и замкнутый цикл обработки

- Дополнительные гибридные системы с интегрированной обработкой

- Высококачественный поточный мониторинг и метрология

- Варианты принтеров и параметры процесса с учетом специфики отрасли

- Дополнительные высокопроизводительные системы для серийного производства

По мере распространения технологии и повышения ее конкурентоспособности по цене, несмотря на сложность, AM будет трансформировать производство во всех отраслях, позволяя массово изготавливать металлические детали по индивидуальному заказу.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Вопрос: Насколько дороги 3D-принтеры с металлическим порошком и связанные с этим эксплуатационные расходы?

О: Промышленные системы печати по металлу варьируются от $100 000 до $1M+. Эксплуатационные расходы самые высокие среди процессов AM - основная часть затрат приходится на порошковые материалы, инертную атмосферу и финишную обработку.

В: Металлические детали какого размера можно напечатать в 3D сегодня?

О: Возможны размеры до 500 x 500 x 500 мм, но в среднем ~300 мм на сторону. Многие промышленные компоненты попадают в этот диапазон. Существуют и более крупные системы длиной более метра.

Вопрос: Какие материалы, помимо обычных сталей и титана, разрабатываются для AM?

О: Металлообработка методом AM распространяется на тугоплавкие металлы, такие как вольфрам, молибден, тантал, а также на драгоценные металлы, используемые в ювелирном деле, включая золото, серебро и платиновые сплавы.

В: Насколько высока точность и качество обработки поверхности, получаемой на 3D-принтере с металлическим порошковым слоем?

О: Точность размеров после постобработки составляет около ±0,1-0,3%, при этом достижимы допуски ±0,05 мм. Шероховатость вертикальных поверхностей изначально составляет 5-15 микрон. Более высокое качество поверхности требует дополнительной фрезеровки/полировки.

Вопрос: Какие температуры и давление используются при спекании металлических порошковых отпечатков до полной плотности?

О: Зависит от сплава, но общие параметры HIP и спекания следующие: 1100-1300°C при давлении 100-200 МПа в течение 2-4 часов для достижения плотности твердого металла >99%. Детали, изготовленные методом SLM, достигли плотности 99,9%.

Вопрос: Какой процесс металлической 3D-печати быстрее всего подходит для серийного производства?

О: С точки зрения скорости сборки, системы электронно-лучевого плавления (EBM) производят детали в четыре раза быстрее, чем лазерные процессы, что делает их привлекательными для производства металлических деталей. Лазерные системы пытаются догнать их.

Вопрос: При 3D-печати с использованием металлического порошка получаются детали из изотропного или анизотропного материала?

A: Из-за экстремальных тепловых градиентов между расплавленным порошком и окружающими областями, металлы, изготовленные методом порошкового напыления, проявляют анизотропные свойства, при которых горизонтальные показатели растяжения отличаются от вертикальных на ~30% обычно.

Вопрос: Требуется ли термообработка для металлических печатных деталей DMLS и EBM?

О: Да, термическая обработка необходима для снятия внутренних напряжений, возникающих при послойном изготовлении, и доведения сплавов до заданных механических характеристик, касающихся твердости, пластичности и т.д.

В: Насколько экологична 3D-печать металлов с порошковым напылением по сравнению с традиционным производством металлов?

О: Системы AM повторно используют более 90% излишков металлического порошка во время сборки. А напечатанные компоненты требуют на 25-50% меньше веса основного материала благодаря легким, оптимизированным конструкциям - значительные преимущества с точки зрения устойчивого развития.

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Высокопроизводительные сегменты сопловых лопаток: Революция в эффективности турбин с помощью 3D-печати металла

Читать далее "

3D-печатные крепления для автомобильных радарных датчиков: Точность и производительность

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731