Никелевые суперсплавы: виды, цены, поставщики

Оглавление

Представьте себе материал, настолько прочный, что он может выдержать палящий жар реактивного двигателя или интенсивное давление газовой турбины. Представьте, что из этого же материала можно создавать сложные детали с непревзойденной точностью. Это не научная фантастика, это реальность никелевых суперсплавов для 3D-печать.

Никелевые суперсплавы - это класс металлических материалов, известных своими исключительными свойствами при высоких температурах. Уникальное сочетание прочности, устойчивости к окислению и ползучести делает их лучшим выбором для применения в аэрокосмической промышленности, энергетике и других высокопроизводительных отраслях. Но вот что изменило ситуацию: технология 3D-печати раскрывает истинный потенциал этих замечательных материалов, позволяя создавать сложные, легкие компоненты с беспрецедентной свободой дизайна.

Раскрытие возможностей никелевых сверхпрочных сплавов для 3D-печати

Никелевые суперсплавы не одинаковы. Каждая формула может похвастаться особым сочетанием элементов, что приводит к уникальному набору свойств. Чтобы понять их возможности в 3D-печати, давайте разберемся в особенностях:

Состав и свойства никелевых суперсплавов для 3D-печати

| Элемент | Функция | Влияние на свойства |

|---|---|---|

| Никель (Ni) | Основной металл | Обеспечивает основу для прочности и пластичности |

| Хром (Cr) | Основной укрепляющий элемент | Повышает устойчивость к окислению и высокотемпературную прочность |

| Кобальт (Co) | Укрепление твердых растворов | Улучшает высокотемпературные характеристики и сопротивление ползучести |

| Алюминий (Al) | Осветляющее средство | Снижение веса при сохранении прочности |

| Титан (Ti) | Зерноочиститель | Регулирует микроструктуру для улучшения механических свойств |

| Тантал (Ta) | Твердосплавный формирователь | Повышает высокотемпературную прочность и устойчивость к окислению |

| Вольфрам (Вт) | Твердосплавный формирователь | Укрепляет материал при высоких температурах |

Применение никелевых суперсплавов в 3D-печати

| Промышленность | Приложение | Преимущества 3D-печати |

|---|---|---|

| Аэрокосмическая промышленность | Лопатки турбин, футеровка камер сгорания, теплообменники | Облегченные сложные конструкции для повышения эффективности и производительности двигателя |

| Производство энергии | Компоненты газовых турбин, тепловые экраны | Эффективная выработка электроэнергии при снижении веса и гибкости конструкции |

| Химическая обработка | Реакторы, теплообменники | Коррозионностойкие компоненты, разработанные на заказ, для работы в суровых условиях |

| Медицинские приборы | Имплантаты, хирургические инструменты | Биосовместимые варианты для персонализированных медицинских решений со сложной геометрией |

Спецификации, размеры, марки и стандарты никелевых сверхпрочных сплавов для 3D-печати

В связи с разнообразием областей применения порошки никелевых суперсплавов имеют различные технические характеристики. Ниже приведены ключевые факторы, которые необходимо учитывать:

- Распределение частиц по размерам: Влияет на текучесть, пригодность к печати и свойства конечного компонента. Обычные диапазоны: 15-45 мкм и 45-90 мкм.

- Текучесть порошка: Влияет на способность порошка равномерно распределяться в процессе печати. Хорошая текучесть обеспечивает равномерное формирование слоев.

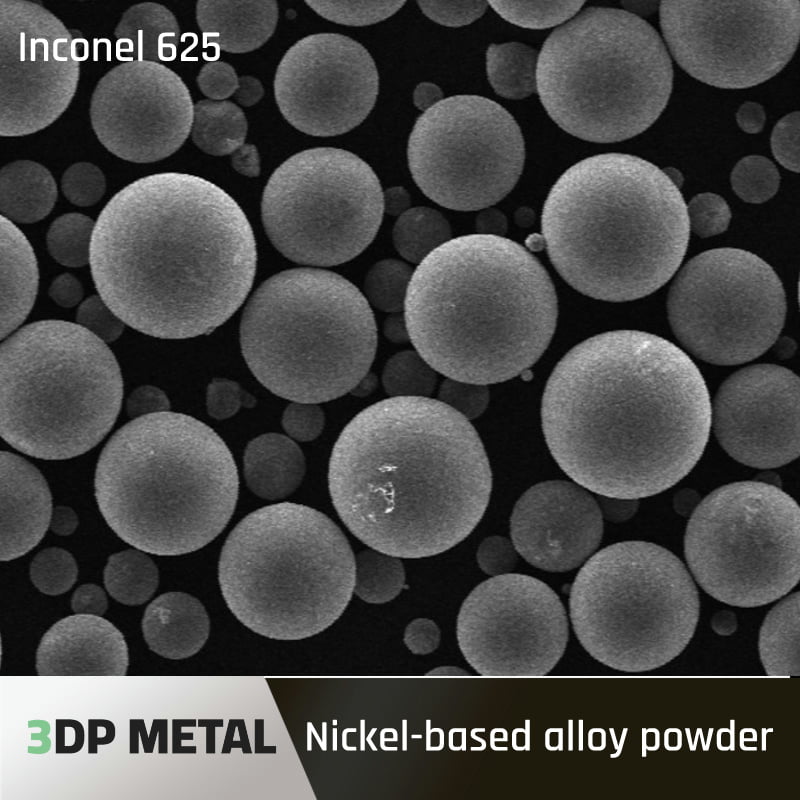

- Сферичность и морфология: Форма порошка влияет на плотность упаковки и поглощение лазера при печати. Для достижения оптимальных результатов предпочтительнее использовать сферические формы.

- Химический состав: Определяет конечные свойства напечатанного компонента. Специальные стандарты, такие как ASTM International (ASTM) или Aerospace Material Specifications (AMS), определяют допустимые составы.

Популярные порошки никелевого суперсплава для 3D-печати

- AM260S: Разработанный специально для аддитивного производства, порошок AM260S обладает исключительной способностью к печати и высокотемпературными возможностями. По сравнению с IN718, AM260S обладает более высоким сопротивлением ползучести и прочностью при повышенных температурах, что делает его сильным соперником для сложных аэрокосмических применений.

- MarM247 LC: Этот передовой порошковый сплав известен своей исключительной стойкостью к ползучести и окислению при экстремальных температурах. По этим показателям MarM247 LC превосходит даже Rene 41, что делает его идеальным для лопаток турбин нового поколения и деталей горячего сечения в реактивных двигателях.

- Никелевый сплав Haynes 282: Предлагая уникальное сочетание высокотемпературной прочности и хорошей свариваемости, порошок Haynes 282 является ценным выбором для приложений, требующих одновременно производительности и простоты изготовления. Этот материал находит применение в теплообменниках, выхлопных системах и других высокотемпературных компонентах.

- Порошки никелевого суперсплава Met3DP: Компания Met3DP, ведущий производитель металлических порошков для 3D-печати, предлагает ряд высококачественных порошков никелевых суперсплавов, оптимизированных для различных применений. Их ассортимент включает в себя такие известные варианты, как IN718 и Inconel 625, а также более инновационные сплавы, разработанные с учетом специфических требований к производительности.

Цены и поставщики порошков никелевого суперсплава для 3D-печати

Стоимость порошков никелевых суперсплавов зависит от конкретного сплава, размера частиц и поставщика. Как правило, эти порошки дороже обычных металлических порошков из-за сложных производственных процессов. Вот краткий обзор ценовой ситуации:

- Диапазон цен: Ожидайте диапазон цен $100-300 за килограмм для широко используемых сплавов, таких как IN718 и Inconel 625. Более продвинутые варианты, такие как MarM247 LC, могут достигать более высоких цен благодаря своим особым свойствам.

- Поставщики: Несколько известных компаний поставляют высококачественные порошки никелевого суперсплава для 3D-печати. Среди них такие известные, как EOS GmbH, Elementum 3D, SLM Solutions и, как уже упоминалось, Met3DP.

Плюсы и минусы никелевых сверхпрочных сплавов для 3D-печати

Преимущества:

- Исключительные высокотемпературные характеристики: Никелевые суперсплавы сохраняют свою прочность и целостность при температурах, при которых другие материалы могут выйти из строя, что делает их идеальными для применения в сложных условиях.

- Свобода дизайна и облегчение конструкции: 3D-печать открывает возможности для создания сложных геометрических форм с уменьшенным весом, что приводит к повышению эффективности в аэрокосмической и других критически важных отраслях промышленности.

- Уменьшение количества отходов и производство с близкой к сетке формой: По сравнению с традиционными субтрактивными технологиями производства 3D-печать минимизирует отходы материалов и позволяет изготавливать изделия практически чистой формы, снижая требования к механической обработке.

- Улучшенная функциональность деталей: Возможность создания сложных внутренних элементов с помощью 3D-печати повышает функциональность и производительность компонентов, изготовленных из никелевых суперсплавов.

Недостатки:

- Более высокая стоимость материалов: Порошки никелевых суперсплавов обычно дороже порошков других металлов, используемых в аддитивном производстве.

- Ограниченная доступность материала: Хотя ассортимент доступных порошков никелевых суперсплавов постоянно расширяется, он может не охватывать все специфические составы сплавов, необходимые для определенных применений.

- Требуется оптимизация процессов: Успешная 3D-печать никелевых суперсплавов требует тщательной оптимизации параметров для обеспечения хорошей печати и достижения желаемых свойств материала в конечном компоненте.

- Постобработка: Некоторые компоненты из никелевых суперсплавов могут потребовать дополнительной обработки, например, термообработки или горячего изостатического прессования (HIP), чтобы оптимизировать их конечные свойства.

Часто задаваемые вопросы о никелевых сверхпрочных сплавах для 3D-печати

В: Каковы преимущества использования никелевых сверхпрочных сплавов в 3D-печати?

О: Никелевые суперсплавы обеспечивают исключительные высокотемпературные характеристики, свободу конструкции для облегчения веса, уменьшение количества отходов при изготовлении почти сетчатой формы и возможность улучшения функциональности деталей благодаря сложным внутренним элементам.

В: Каковы некоторые сложности, связанные с 3D-печатью никелевых суперсплавов?

О: К основным проблемам относятся более высокая стоимость материалов, ограниченная доступность материалов по сравнению со стандартными вариантами, необходимость оптимизации процесса для успешной печати, а также потенциальные требования к постобработке.

В: Каковы типичные области применения никелевых суперсплавов, напечатанных с помощью 3D-печати?

О: Распространенными областями применения являются лопатки турбин, футеровки горелок, теплообменники (аэрокосмическая промышленность), компоненты газовых турбин, тепловые экраны (производство энергии), реакторы, теплообменники (химическая промышленность), а также имплантаты, хирургические инструменты (медицинское оборудование).

Вопрос: Где можно купить порошки никелевого суперсплава для 3D-печати?

О: Несколько известных поставщиков предлагают порошки никелевых суперсплавов, в том числе EOS GmbH, Elementum 3D, SLM Solutions и Met3DP. Met3DPпроизводит широкий спектр высококачественных металлических порошков, оптимизированных для лазерного и электронно-лучевого порошкового наплавления. В их портфолио входят такие инновационные сплавы, как TiNi, TiTa, TiAl, TiNbZr, CoCrMo, нержавеющие стали, суперсплавы и многое другое, что делает их универсальным решением для различных задач 3D-печати.

Будущее никелевых суперсплавов в 3D-печати

Будущее никелевых сверхпрочных сплавов в 3D-печати таит в себе множество возможностей. По мере продолжения исследований и разработок мы можем ожидать появления:

- Разработка новых сплавов: Материаловеды постоянно разрабатывают новые составы никелевых суперсплавов, оптимизированные для 3D-печати. Эти сплавы расширяют границы возможностей, обеспечивая еще большую прочность, стойкость к окислению и высокотемпературные возможности.

- Достижения в области технологий 3D-печати: Совершенствование технологий 3D-печати, например, повышение мощности лазера и ужесточение контроля над процессом, позволит создавать еще более сложные и высокопроизводительные компоненты из никелевых суперсплавов.

- Снижение стоимости и широкая доступность: По мере совершенствования технологии и увеличения объемов производства ожидается снижение стоимости порошков никелевых сверхпрочных сплавов. Это сделает их более доступными для широкого круга применений.

- Квалификация для критических применений: В настоящее время проводятся строгие квалификационные процедуры для сертификации 3D-печатных компонентов из никелевого суперсплава для использования в критически важных аэрокосмических и энергетических приложениях. Это откроет двери для широкого внедрения данной технологии в этих требовательных отраслях.

В заключение следует отметить, что никелевые суперсплавы способны сыграть преобразующую роль в будущем 3D-печати. Уникальное сочетание высокотемпературных характеристик, свободы дизайна и возможности облегчения делает их идеальными для широкого спектра сложных приложений. По мере развития технологий никелевые суперсплавы, несомненно, станут краеугольным материалом для расширения границ возможного в 3D-печати.

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Высокопроизводительные сегменты сопловых лопаток: Революция в эффективности турбин с помощью 3D-печати металла

Читать далее "

3D-печатные крепления для автомобильных радарных датчиков: Точность и производительность

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731