Материалы для селективного лазерного плавления: Раскрытие потенциала 3D-печати металлов

Оглавление

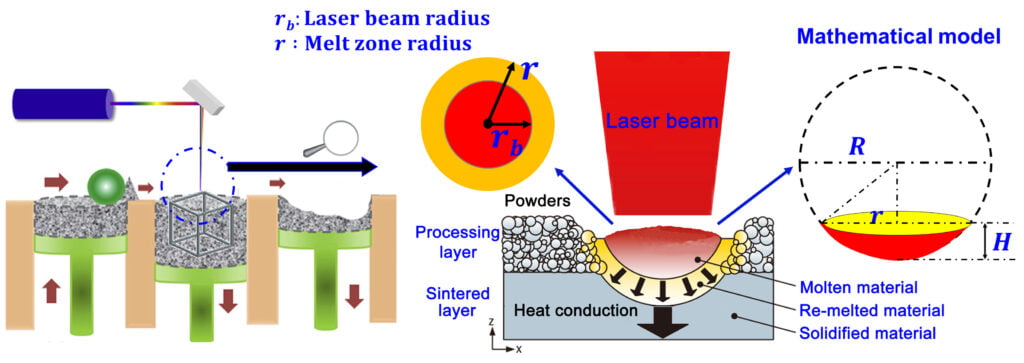

Представьте, что вы создаете сложные высокопроизводительные металлические детали слой за слоем с помощью лазерного луча. Это не научная фантастика, это реальность селективного лазерного плавления (SLM), которое является Аддитивное производство (AM) технология, революционизирующая способы создания металлических деталей. Но как художнику нужны правильные краски, так и SLM процветает благодаря особым свойствам своей "краски": металлические порошки.

Это руководство погружает в увлекательный мир материалов для SLM, исследуя различные порошки, их свойства, области применения и все, что находится между ними. Так что берите метафорическое увеличительное стекло и погружайтесь!

Понимание селективного лазерного плавления (SLM)

Прежде чем мы познакомимся с разнообразным миром материалов для SLM, давайте вспомним саму технологию. SLM использует мощный лазерный луч для выборочного расплавления и послойного сплавления частиц металлического порошка, создавая 3D-объект на основе цифрового проекта. Этот процесс позволяет создавать сложные геометрические формы, легкие конструкции и даже компоненты с внутренними элементами, что невозможно при использовании традиционных методов производства.

Раскрытие спектра материалов для SLM: Порошковый рай

Успех проекта УУЗР зависит от тщательно подобранный металлический порошок используется. Различные порошки обладают уникальными свойствами, что делает их подходящими для конкретных применений. Вот некоторые из наиболее распространенных и интересных материалов для SLM:

| Металлический порошок | Состав | Свойства | Приложения |

|---|---|---|---|

| Нержавеющая сталь 316L | Fe (железо), Cr (хром), Ni (никель), Mo (молибден) | Отличная коррозионная стойкость, биосовместимость, высокая прочность | Аэрокосмические компоненты, биомедицинские имплантаты, медицинские приборы |

| Титан Ti6Al4V | Ti (титан), Al (алюминий), V (ванадий) | Высокое соотношение прочности и веса, хорошая биосовместимость, отличная коррозионная стойкость | Аэрокосмические компоненты, биомедицинские имплантаты, спортивные товары |

| Инконель 625 | Ni (никель), Cr (хром), Mo (молибден), Fe (железо) | Исключительная устойчивость к высоким температурам, хорошая коррозионная стойкость, высокая прочность | Компоненты газовых турбин, теплообменники, оборудование для химической обработки |

| Алюминий AlSi10Mg | Al (алюминий), Si (кремний), Mg (магний) | Высокое соотношение прочности и веса, хорошая свариваемость, отличная коррозионная стойкость | Автомобильные компоненты, аэрокосмические детали, теплоотводы |

| Инструментальная сталь H13 | Fe (железо), Cr (хром), Mo (молибден), V (ванадий) | Высокая износостойкость, хорошая стабильность размеров, высокая прочность | Пресс-формы, штампы, режущие инструменты |

| Медь Cu | Cu (медь) | Высокая тепло- и электропроводность, хорошая обрабатываемость | Теплообменники, электрические компоненты, системы терморегулирования |

| Никель 718 | Ni (никель), Cr (хром), Fe (железо), Mo (молибден), Nb (ниобий) | Отличная высокотемпературная прочность, хорошая коррозионная стойкость | Аэрокосмические компоненты, детали газовых турбин, компоненты ядерных реакторов |

| Кобальт-хром CoCrMo | Co (кобальт), Cr (хром), Mo (молибден) | Высокая износостойкость, биосовместимость, хорошая коррозионная стойкость | Биомедицинские имплантаты, зубные протезы, быстроизнашивающиеся компоненты |

| Вольфрам W | W (вольфрам) | Очень высокая температура плавления, высокая плотность, отличная износостойкость | Электроды, тепловые экраны, компоненты брони |

| Мартенситностареющая сталь 1.2363 | Fe (железо), Ni (никель), Mo (молибден), Ti (титан), Al (алюминий) | Очень высокая прочность, хорошая вязкость, хорошая коррозионная стойкость | Аэрокосмические компоненты, системы вооружения, высокопроизводительные инструменты |

Это лишь несколько примеров, и список материалов для SLM постоянно расширяется. по мере продолжения исследований и разработок. Кроме того, некоторые производители предлагают запатентованные порошковые смеси со специфическими свойствами, соответствующими индивидуальным потребностям.

Выбор правильного материала для проекта SLM: Руководство по выбору

Выбор оптимального материала для SLM требует тщательного учета нескольких факторов:

- Применение: Предназначение конечной детали играет решающую роль. Например, аэрокосмические компоненты требуют высокого соотношения прочности и веса и отличной коррозионной стойкости, а биомедицинские имплантаты - биосовместимости и хорошей износостойкости.

- Свойства: Каждый материал обладает уникальным набором свойств, таких как прочность, коррозионная стойкость, теплопроводность и вес. Подбор этих свойств в соответствии с требованиями приложения имеет большое значение.

- Обрабатываемость: Не все порошки созданы одинаковыми. Некоторые порошки лучше текут, что приводит к более гладкому формированию слоев в процессе SLM. И наоборот, некоторые порошки могут быть более склонны к растрескиванию или деформации во время печати.

- Стоимость: Различные материалы имеют разную цену. Учитывайте стоимость самого порошка, а также возможные дополнительные расходы на обработку, связанные с конкретными материалами.

**Помните, что выбор подходящего материала - это сложный процесс, часто требующий консультаций с опытными поставщиками материалов для SLM.

Раскрывая нюансы материалов SLM: Более глубокое погружение

Хотя в предыдущем разделе был представлен обзор популярных материалов для SLM, давайте углубимся в некоторые конкретные аспекты, чтобы получить более полное представление:

1. Размер зерна и его влияние:

Размер и распределение отдельных частиц в порошке, известное как размер зерназначительно влияют на конечные свойства деталей, полученных методом SLM-печати. Меньшие размеры зерен обычно приводят к:

- Улучшенные механические свойства: Более мелкие зерна создают более совершенную микроструктуру, повышая прочность, пластичность и усталостную прочность детали. Это особенно важно для деталей, испытывающих значительные нагрузки в процессе эксплуатации.

- Улучшенная обработка поверхности: Более мелкий размер зерен обеспечивает более гладкую поверхность напечатанной детали, что снижает потребность в обширной последующей обработке, такой как полировка.

Однако, Более тонкие порошки также могут представлять определенные трудности:

- Повышенная текучесть: По мере уменьшения размера частиц они становятся менее текучими, что может препятствовать плавному процессу нанесения слоев в SLM. Это может привести к дефектам печати и несоответствиям.

- Более высокая стоимость: Производство и обработка тонких порошков может быть более дорогостоящей по сравнению с их более грубыми аналогами.

2. Сила предварительного нагрева:

Предварительный нагрев слоя порошка до и во время процесса SLM дает несколько преимуществ:

- Улучшенное поглощение лазерного излучения: Предварительный нагрев повышает температуру порошкового слоя, что позволяет лазерному лучу поглощаться более эффективно. Это приводит к лучшему плавлению и слиянию частиц порошка, в результате чего конечная деталь получается более плотной и прочной.

- Снижение остаточного напряжения: Предварительный нагрев помогает уменьшить развитие остаточных напряжений в напечатанной детали. Эти напряжения могут возникнуть из-за быстрых циклов нагрева и охлаждения, присущих процессу SLM, что может привести к растрескиванию или деформации.

Однако, предварительный подогрев также имеет свои особенности:

- Повышенное потребление энергии: Предварительный нагрев требует дополнительных затрат энергии, что приводит к увеличению общих эксплуатационных расходов.

- Совместимость материалов: Не все материалы благоприятно реагируют на предварительный нагрев. Некоторые материалы могут вступать в нежелательные реакции или изменять свои свойства при повышенных температурах.

3. Очарование сплавов:

Хотя чистые металлы обладают особыми преимуществами, сфера применения SLM распространяется и на сплавы - Комбинации двух или более элементов. Сплавы часто обладают лучшими свойствами по сравнению с отдельными компонентами, что делает их востребованными в различных областях применения. Например, добавление хрома к железу значительно повышает коррозионную стойкость нержавеющей стали, что делает ее идеальным материалом для медицинских имплантатов.

Вот несколько ключевых моментов при работе со сплавами SLM:

- Совместимость: Обеспечение совместимости между различными элементами в сплаве имеет решающее значение для предотвращения нежелательных реакций в процессе SLM.

- Однородность: Поддержание однородности, или равномерного распределения элементов по сплаву, необходимо для обеспечения стабильных свойств материала в конечной детали.

4. Будущее материалов SLM:

Будущее SLM-материалов наполнено захватывающими возможностями. Исследователи активно изучают:

- Разработка новых сплавов: Расширение границ материаловедения путем создания новых сплавов с индивидуальными свойствами, специально оптимизированными для SLM.

- Порошки на основе наночастиц: Использование наночастиц - частиц с размерами в нанометровом диапазоне - для создания порошков с уникальными свойствами, что может привести к созданию более легких и прочных компонентов.

- Печать на нескольких материалах: Сочетание различных материалов в рамках одной печати позволяет создавать детали с различными свойствами или даже интегрированными функциями, открывая двери для революционных применений.

Раскрытие практических аспектов: Стоимость, поставщики и технические характеристики

Теперь, когда мы изучили технические аспекты, давайте рассмотрим некоторые практические соображения:

1. Материалы для селективного лазерного плавления Диапазон цен:

Стоимость материалов для SLM значительно варьируется в зависимости от нескольких факторов:

- Тип материала: Некоторые материалы, такие как драгоценные металлы или редкоземельные элементы, естественно, имеют более высокую цену по сравнению с обычными металлами, такими как сталь.

- Характеристики порошка: Более тонкие порошки, обладающие улучшенными свойствами, часто стоят дороже более грубых.

- Поставщики и рыночный спрос: Разные поставщики могут предлагать разные цены на один и тот же материал, а колебания рынка также могут влиять на общую стоимость.

Важно проконсультироваться с потенциальными поставщиками и получить ценовые предложения, исходя из ваших конкретных потребностей в материалах и требований проекта.

Часто задаваемые вопросы (FAQ) о материалах для селективного лазерного плавления

Вот некоторые из наиболее часто задаваемых вопросов, касающихся материалов для селективного лазерного плавления (SLM):

В: Каковы преимущества использования материалов SLM?

A: Материалы SLM обладают рядом преимуществ по сравнению с традиционными методами производства, в том числе:

- Свобода дизайна: SLM позволяет создавать сложные геометрические формы и внутренние элементы, невозможные при использовании традиционных технологий.

- Облегчение: SLM позволяет создавать детали с высоким соотношением прочности и веса, что делает их идеальными для приложений, требующих оптимизации веса, таких как аэрокосмические и автомобильные компоненты.

- Массовая кастомизация: SLM облегчает производство специализированных деталей малыми партиями, что позволяет создавать нишевые приложения или персонализированные продукты.

- Сокращение отходов: По сравнению с субтрактивными методами производства, которые приводят к значительным отходам материала, SLM использует подход, близкий к созданию сетчатой формы, что сводит к минимуму отходы материала.

В: Каковы ограничения при использовании материалов SLM?

A: Несмотря на захватывающие возможности, SLM также имеет свои ограничения, которые необходимо учитывать:

- Стоимость: Технология и материалы могут быть дорогими по сравнению с традиционными методами, что ограничивает их широкое применение в некоторых областях.

- Отделка поверхности: Детали, напечатанные методом SLM, могут потребовать последующей обработки для достижения желаемой чистоты поверхности.

- Ограниченный выбор материалов: Хотя ассортимент материалов, доступных для SLM, постоянно расширяется, он все еще не так велик, как для обычного производства.

В: Как выбрать подходящий материал для SLM для моего проекта?

A: Выбор оптимального материала для SLM требует тщательного учета нескольких факторов:

- Применение: Предназначение конечной детали играет решающую роль. Подберите свойства материала в соответствии с конкретными требованиями.

- Свойства: Учитывайте такие важные свойства, как прочность, коррозионная стойкость, теплопроводность и вес, чтобы они соответствовали требованиям вашего проекта.

- Обрабатываемость: Выбирайте материал, который хорошо течет и обладает хорошими печатными свойствами, чтобы обеспечить ровное формирование слоев в процессе SLM.

- Стоимость: Оцените стоимость самого материала, а также возможные дополнительные расходы на обработку, связанные с конкретными материалами.

Рекомендуется проконсультироваться с опытными специалистами по SLM или поставщиками материалов, чтобы получить индивидуальные рекомендации, основанные на конкретных потребностях вашего проекта.

В: Где можно найти дополнительную информацию о материалах SLM?

A: Несколько ресурсов предлагают ценную информацию о материалах SLM:

- Руководство по материалам AM: https://www.amug.com/

- Журнал "Аддитивное производство металлов": https://www.metal-am.com/

- EOS GmbH: https://www.eos.info/ (Производитель машины SLM с информацией о материалах)

- Технология LPW: https://www.carpenteradditive.com/news-events/lpw-launches-new-product-line-powderflow (поставщик материалов для SLM)

Эти ресурсы содержат подробную информацию, тематические исследования и информацию об отрасли, что еще больше обогатит ваше представление о материалах SLM.

Понимая многообразие материалов для SLM, их свойства, области применения и ограничения, вы сможете принимать обоснованные решения для своего следующего проекта SLM, раскрывая весь потенциал этой преобразующей технологии.

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Высокопроизводительные сегменты сопловых лопаток: Революция в эффективности турбин с помощью 3D-печати металла

Читать далее "

3D-печатные крепления для автомобильных радарных датчиков: Точность и производительность

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731