Порошок сплава для спекания

Оглавление

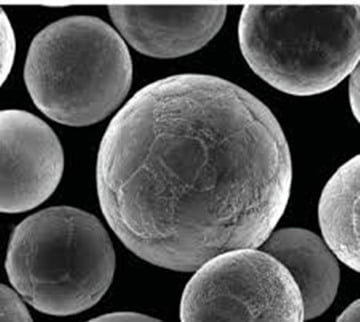

Спекание-упрочнение порошков сплава является краеугольным камнем современной металлургии и материаловедения. Эти материалы предлагают уникальное преимущество объединения процессов спекания и упрочнения в один шаг, обеспечивая значительные улучшения эффективности и производительности для различных промышленных применений. Это руководство глубоко погружается в мир спекания-упрочнения порошков сплава, исследуя их типы, составы, свойства, области применения и многое другое. Независимо от того, являетесь ли вы опытным профессионалом или любознательным учеником, эта статья даст ценную информацию об этой увлекательной теме.

Обзор порошка сплава для спекания

Спекание-упрочнение — это процесс, который включает в себя прессование металлического порошка в желаемую форму, а затем подвергание его высокотемпературной обработке для образования связи между частицами, в результате чего получается цельная деталь. Что отличает порошки сплавов спекания-упрочнения, так это их способность подвергаться как спеканию, так и закалке одновременно, устраняя необходимость в отдельном этапе термической обработки. Это приводит к улучшению механических свойств и точности размеров, что делает эти материалы очень востребованными в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и производство.

Типы, состав и свойства порошков сплавов для спекания

Понимание конкретных типов, составов и свойств порошков сплавов, упрочняющихся спеканием, имеет решающее значение для выбора правильного материала для вашего применения. Ниже приведена подробная таблица, обобщающая основные модели порошков сплавов, упрочняющихся спеканием, их составы и свойства.

| Тип | Состав | Свойства | Характеристики |

|---|---|---|---|

| Модель А | Fe-Cu-Ni-Mo | Высокая прочность, хорошая износостойкость | Идеально подходит для структурных деталей |

| Модель Б | Fe-Mn-Si | Отличная прочность, умеренная твердость | Подходит для шестерен и подшипников |

| Модель С | Fe-Ni-Mo-Cr | Превосходная усталостная прочность, высокая твердость | Используется в условиях высоких нагрузок |

| Модель D | Fe-Mo-C | Хорошая обрабатываемость, сбалансированные свойства | Универсальность для различных применений |

| Модель Е | Fe-Cr-Mn | Высокая коррозионная стойкость, хорошая прочность | Идеально подходит для морской среды |

| Модель F | Fe-Ni-Mn | Отличная износостойкость, высокая твердость | Предпочтительно для режущих инструментов |

| Модель G | Fe-Mo-W | Высокая температурная стабильность, хорошая износостойкость | Подходит для высокотемпературных применений |

| Модель H | Fe-Co-Ni | Превосходные магнитные свойства, хорошая прочность | Используется в электрических и магнитных приложениях. |

| Модель I | Fe-Cu-Mo-Ni-Cr | Отличные общие характеристики, высокая прочность | Идеально подходит для автомобильных компонентов |

| Модель J | Fe-Mn-V | Хорошая пластичность, умеренная прочность | Используется в деталях сложной формы. |

Подробное описание конкретных моделей

Модель A: Fe-Cu-Ni-Mo

Модель A — популярный спекаемый порошковый сплав, известный своей высокой прочностью и хорошей износостойкостью. Сочетание железа, меди, никеля и молибдена приводит к получению материала, который идеально подходит для изготовления структурных деталей. Этот сплав особенно популярен в автомобильной промышленности для таких компонентов, как трансмиссионные шестерни и детали двигателя, благодаря его превосходному

размерная стабильность и механические характеристики.

Модель B: Fe-Mn-Si

Состав модели B из железа, марганца и кремния придает ей отличную прочность и умеренную твердость, что делает ее подходящим выбором для зубчатых передач и подшипников. Этот сплав часто используется в приложениях, где критически важны поглощение ударов и ударопрочность, например, в тяжелой технике и строительном оборудовании.

Модель C: Fe-Ni-Mo-Cr

Модель C отличается превосходной усталостной прочностью и высокой твердостью благодаря составу из железа, никеля, молибдена и хрома. Это делает ее идеальной для применения в условиях высоких нагрузок, таких как аэрокосмические компоненты и высокопроизводительные автомобильные детали, где долговечность и надежность имеют первостепенное значение.

Модель D: Fe-Mo-C

Модель D имеет сбалансированный состав железа, молибдена и углерода, обеспечивающий хорошую обрабатываемость и баланс механических свойств. Такая универсальность делает ее популярным выбором для широкого спектра применений, от деталей промышленного оборудования до потребительских товаров.

Модель E: Fe-Cr-Mn

Модель E известна своей высокой коррозионной стойкостью и хорошей прочностью благодаря составу из железа, хрома и марганца. Этот сплав особенно подходит для использования в морской среде и других условиях, где существует опасность воздействия влаги и коррозионных элементов.

Модель F: Fe-Ni-Mn

Обладая превосходной износостойкостью и высокой твердостью, модель F, состоящая из железа, никеля и марганца, предпочтительна для изготовления режущих инструментов и других применений, где сохранение остроты и долговечности имеет решающее значение. Благодаря своим свойствам она подходит для использования как в промышленных, так и в бытовых режущих инструментах.

Модель G: Fe-Mo-W

Модель G сочетает в себе железо, молибден и вольфрам для достижения высокой температурной стабильности и хорошей износостойкости. Порошок этого сплава идеально подходит для высокотемпературных применений, например, в турбинных двигателях и других компонентах, которые должны выдерживать сильное нагревание, не разрушаясь.

Модель H: Fe-Co-Ni

Модель H отличается превосходными магнитными свойствами и высокой прочностью благодаря составу из железа, кобальта и никеля. Это делает ее очень подходящей для применения в электрических и магнитных системах, например, в двигателях, трансформаторах и магнитных датчиках.

Модель I: Fe-Cu-Mo-Ni-Cr

Модель I отличается превосходными общими характеристиками и высокой прочностью, что обусловлено ее сложным составом из железа, меди, молибдена, никеля и хрома. Она широко используется в автомобильных компонентах, включая карданные валы и дифференциальные передачи, где требуется сочетание прочности, вязкости и износостойкости.

Модель J: Fe-Mn-V

Модель J, в состав которой входят железо, марганец и ванадий, обладает хорошей пластичностью и умеренной прочностью. Это делает ее пригодной для изготовления деталей сложной формы, требующих определенной гибкости без ущерба для структурной целостности.

Области применения порошков сплавов для спекания

Области применения порошков сплавов для спекания обширны и разнообразны, что отражает уникальные свойства этих материалов. Ниже приведена таблица с указанием основных областей применения различных порошков сплавов для спекания.

| Приложение | Подходящие модели сплавов | Описание |

|---|---|---|

| Автомобильные запчасти | Модель A, Модель I | Высокая прочность и износостойкость для зубчатых колес, деталей двигателей и приводных валов. |

| Аэрокосмические компоненты | Модель C, Модель G | Превосходная усталостная прочность и устойчивость к высоким температурам для применения в условиях повышенных нагрузок |

| Промышленное оборудование | Модель B, Модель D | Хорошая прочность и обрабатываемость для зубчатых колес, подшипников и других деталей машин. |

| Морская среда | Модель Е | Высокая коррозионная стойкость для компонентов, подверженных воздействию влаги и агрессивных элементов |

| Режущий инструмент | Модель F | Отличная износостойкость и твердость для сохранения остроты и долговечности |

| Электрические и магнитные приложения | Модель H | Превосходные магнитные свойства для двигателей, трансформаторов и датчиков |

| Потребительские товары | Модель D, Модель J | Универсальность и хорошая пластичность для широкого спектра изделий, от бытовой техники до электроники |

Автомобильные запчасти

Порошки сплавов для спекания, такие как модель A и модель I, широко используются в автомобильной промышленности. Высокая прочность и износостойкость делают их идеальными для производства таких важных компонентов, как шестерни, детали двигателей и приводные валы. Эти материалы гарантируют, что детали смогут выдержать сложные условия эксплуатации в автомобильной промышленности, включая высокие нагрузки, трение и перепады температур.

Аэрокосмические компоненты

Аэрокосмическая промышленность требует материалов с исключительной усталостной прочностью и высокотемпературной стабильностью - качества, которыми обладают сплавы Model C и Model G. Эти порошки сплавов используются для производства деталей, которые должны выдерживать экстремальные нагрузки и температуры, таких как лопатки турбин, компоненты двигателей и структурные части самолетов.

Промышленное оборудование

Промышленное оборудование выигрывает от прочности и обрабатываемости моделей B и D. Эти материалы используются для производства шестерен, подшипников и других критически важных деталей, которые должны надежно работать при больших нагрузках и повторяющихся движениях, часто в суровых условиях.

Морская среда

Высокая коррозионная стойкость модели E делает ее идеальной для компонентов, используемых в морской среде. Детали, изготовленные из порошка этого сплава, такие как гребные винты, валы и структурные элементы кораблей и подводных лодок, могут выдерживать коррозионное воздействие морской воды и других морских условий.

Режущий инструмент

Режущие инструменты требуют материалов, сохраняющих остроту и устойчивых к износу, и именно в этом модель F превосходит все остальные. Порошок этого сплава используется для изготовления лезвий, сверл и других режущих инструментов, которые должны работать стабильно и эффективно в течение долгого времени, даже при интенсивном использовании.

Электрические и магнитные приложения

Превосходные магнитные свойства и прочность модели H делают ее идеальной для применения в электрических и магнитных системах. Такие компоненты, как двигатели, трансформаторы и магнитные датчики, выигрывают от способности порошка этого сплава эффективно проводить и взаимодействовать с магнитными полями.

Потребительские товары

Универсальность и хорошая пластичность моделей D и J делают их подходящими для широкого спектра потребительских товаров. От бытовой техники до электронных устройств - эти материалы обеспечивают необходимый баланс прочности, гибкости и долговечности, требуемый для повседневного использования.

Технические характеристики, размеры, марки и стандарты

Выбор подходящего порошка из сплава, упрочняющего спекание, требует понимания спецификаций, размеров, марок и стандартов, связанных с этими материалами. В таблице ниже приведен подробный обзор этих параметров.

| Параметр | Подробности |

|---|---|

| Размеры | Обычно размер частиц варьируется от 5 мкм до 150 мкм |

| Классы | Варьируется в зависимости от области применения, включая стандартные промышленные марки и высокопроизводительные аэрокосмические марки |

| Стандарты | Соблюдение стандартов ASTM, ISO и DIN для обеспечения последовательности и качества |

| Технические характеристики | Включают химический состав, механические свойства и физические характеристики, адаптированные к конкретным областям применения |

Размеры частиц

Порошки сплавов для спекания доступны в диапазоне размеров частиц, обычно от 5 микрометров (мкм) до 150 мкм. Выбор размера частиц зависит от конкретных требований к применению: более мелкие частицы обычно обеспечивают лучшую обработку поверхности и детализацию конечного продукта, в то время как более крупные частицы могут обеспечивать улучшенную текучесть и плотность упаковки.

Классы

Эти материалы выпускаются в различных марках, отвечающих потребностям различных отраслей промышленности и сфер применения. Стандартные промышленные марки подходят для общих производственных целей, а высокопроизводительные аэрокосмические марки разработаны для удовлетворения строгих требований аэрокосмической промышленности, включая повышенную прочность и усталостную прочность.

Стандарты

Порошки сплавов для спекания должны соответствовать установленным стандартам для обеспечения качества и постоянства. Общепринятые стандарты включают стандарты, установленные ASTM (Американским обществом по испытаниям и материалам), ISO (Международной организацией по стандартизации) и DIN (Немецким институтом стандартизации). Соблюдение этих стандартов гарантирует соответствие материалов определенным требованиям к химическому составу, механическим свойствам и физическим характеристикам.

Технические характеристики

Спецификации порошков сплавов для спекания включают подробную информацию об их химическом составе, механических свойствах (таких как прочность на разрыв, твердость и удлинение) и физических характеристиках (таких как плотность и теплопроводность). Эти спецификации соответствуют специфическим потребностям различных областей применения, обеспечивая оптимальную производительность и надежность.

Поставщики и ценовая политика

Выбор правильного поставщика порошков сплавов для спекания имеет решающее значение для обеспечения качества и стабильности. Ниже приведена таблица, в которой указаны некоторые известные поставщики и их ценовая политика.

| Поставщик | Расположение | Цена (за кг) | Специальности |

|---|---|---|---|

| Höganäs AB | Швеция | $50 – $150 | Широкий ассортимент порошков сплавов, превосходный контроль качества |

| GKN Hoeganaes | США | $45 – $140 | Широкий ассортимент продукции, передовые технологии |

| Sandvik | Швеция | $55 – $160 | Высокоэффективные порошки, особое внимание к НИОКР |

| Технология столярных работ | США | $60 – $170 | Специальные сплавы, индивидуальные решения |

| Металлические порошки Rio Tinto | Канада | $48 – $145 | Высокочистые порошки, надежная цепочка поставок |

| Ametek Специальные металлические изделия | США | $52 – $155 | Индивидуальные составы сплавов, высокая однородность |

| Сумитомо Электрик Индастриз | Япония | $50 – $150 | Инновационные материалы, передовые технологии производства |

| Daido Steel | Япония | $55 – $160 | Высококачественные сплавы, обширный опыт применения |

| Mitsubishi Materials | Япония | $50 – $150 | Широкий ассортимент продукции, надежная поддержка клиентов |

| Кеннаметал | США | $58 – $165 | Высококачественные материалы, глобальное присутствие |

Основные сведения о поставщиках

- Höganäs AB славится широким ассортиментом легированных порошков и превосходным контролем качества, что делает его предпочтительным выбором для многих отраслей промышленности.

- GKN Hoeganaes предлагает широкий ассортимент продукции и передовые технологии, гарантирующие высокую производительность и надежность.

- Sandvik фокусируется на высокопроизводительных порошках и имеет сильный отдел исследований и разработок, постоянно внедряет инновации

для удовлетворения потребностей отрасли.

- Технология столярных работ специализируется на индивидуальных решениях с использованием специальных сплавов, отвечающих особым требованиям клиентов.

- Металлические порошки Rio Tinto обеспечивает высокочистые порошки и надежную цепочку поставок, гарантируя постоянную доступность продукции.

Сравнение плюсов и минусов, преимуществ и ограничений

Чтобы принять обоснованное решение, важно понимать плюсы и минусы порошков сплавов, упрочняющихся спеканием, по сравнению с другими материалами. В таблице ниже эти аспекты отражены.

| Аспект | Порошки сплавов, упрочняющиеся спеканием | Традиционные легированные порошки |

|---|---|---|

| Эффективность | Спекание и затвердевание за один этап, что экономит время и энергию. | Требуются отдельные этапы спекания и термической обработки. |

| Механические свойства | Повышенная прочность, твердость и износостойкость | Хорошие свойства, но может потребоваться дополнительная обработка |

| Точность размеров | Высокая точность благодаря одноэтапному процессу | Возможность изменения размеров в ходе нескольких этапов обработки |

| Стоимость | Более высокая первоначальная стоимость, но более низкая в целом из-за эффективности процесса | Более низкая первоначальная стоимость, но более высокая в целом из-за дополнительных этапов обработки |

| Приложения | Подходит для высокопроизводительных и требовательных приложений | Подходит для общего и некоторых специализированных применений. |

| Комплексность | Требуется современное оборудование и системы управления | Более простое оборудование и процессы, но с дополнительными этапами |

| Персонализация | Высоконастраиваемые составы и свойства | Возможна настройка, но может потребоваться дополнительная обработка |

Преимущества порошков сплавов, упрочняющихся при спекании

- Эффективность: Основным преимуществом является возможность спекания и затвердевания за один этап, что экономит время и энергию по сравнению с традиционными методами, требующими отдельных процессов спекания и термической обработки.

- Механические свойства: Спеченные порошки сплавов обычно обладают превосходными механическими свойствами, включая повышенную прочность, твердость и износостойкость, что делает их идеальными для высокопроизводительных применений.

- Точность размеров: Одноэтапный процесс сводит к минимуму риск изменения размеров, что обеспечивает высокую точность и однородность конечного продукта.

- Персонализация: Эти порошки обладают гибко настраиваемыми составами и свойствами, что позволяет разрабатывать индивидуальные решения, отвечающие конкретным требованиям применения.

Недостатки порошков сплавов, упрочняющихся при спекании

- Стоимость: Хотя общая стоимость может быть ниже за счет эффективности процесса, первоначальная стоимость порошков из сплавов, упрочняемых спеканием, может быть выше по сравнению с традиционными порошками.

- Сложность: Для этого процесса требуется современное оборудование и системы управления, что может повысить сложность и стоимость производства.

Выводы, примеры и сравнения

Информация о производительности

Чтобы проиллюстрировать преимущества порошков сплава, упрочняемых спеканием, рассмотрим автомобильное применение, где компонент, изготовленный из модели A (Fe-Cu-Ni-Mo), сравнивается с традиционной стальной деталью. Упрочненная спеканием деталь не только демонстрирует более высокую прочность и износостойкость, но и сохраняет размерную точность, что снижает необходимость в корректировках после обработки. Это приводит к более эффективному производственному процессу и более долговечному компоненту, обеспечивающему лучшую ценность с течением времени.

Пример из реальной жизни

В аэрокосмической промышленности использование модели G (Fe-Mo-W) для лопаток турбин демонстрирует высокотемпературную стабильность и износостойкость материала. Традиционные порошки сплава требуют дополнительной термической обработки для достижения аналогичных свойств, что увеличивает как время, так и стоимость. Процесс спекания оптимизирует производство, гарантируя, что лопатки смогут выдерживать экстремальные условия без ущерба для производительности.

Сравнительный анализ

При сравнении порошков сплавов, упрочняющихся спеканием, с традиционными порошками сплавов становится ясно, что первые предлагают значительные преимущества с точки зрения эффективности, механических свойств и точности размеров. Однако они могут быть не лучшим выбором для каждого применения, особенно там, где основными соображениями являются стоимость и простота. Для общих производственных нужд могут подойти традиционные порошки сплавов, но для высокопроизводительных, требовательных применений сплавы, упрочняющиеся спеканием, обеспечивают непревзойденные преимущества.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Что такое спекание?

Спекание-упрочнение это процесс, который объединяет спекание и закалку в один этап. Металлический порошок прессуется в желаемую форму, а затем нагревается до высокой температуры, чтобы вызвать одновременное связывание и закалку, в результате чего получается цельная деталь с улучшенными механическими свойствами.

Зачем использовать порошки сплавов, упрочняющихся спеканием?

Сплавные порошки спекания и закалки обладают рядом преимуществ, включая повышенную прочность, твердость, износостойкость и размерную точность. Они также оптимизируют производственный процесс, объединяя спекание и закалку в один этап, что экономит время и энергию.

Какие отрасли промышленности извлекают выгоду из спекаемых упрочняющих порошков из сплавов?

Такие отрасли, как автомобилестроение, аэрокосмическая промышленность, промышленное машиностроение, судостроение и электротехника, получают значительную выгоду от использования порошков из сплавов, упрочняющихся спеканием, благодаря их превосходным свойствам и эффективности производства.

Чем порошки сплавов, упрочняющиеся спеканием, отличаются от традиционных порошков сплавов?

Спеченно-упрочняющиеся порошки сплава обеспечивают лучшие механические свойства, более высокую эффективность и большую размерную точность по сравнению с традиционными порошками сплава. Однако они могут быть изначально более дорогими и требуют современного оборудования для обработки.

Каковы некоторые распространенные составы порошков сплавов, упрочняющихся спеканием?

Обычные составы включают комбинации железа с такими элементами, как медь, никель, молибден, марганец, кремний, хром и вольфрам. Каждая комбинация предлагает уникальные свойства, подходящие для определенных применений.

Можно ли изготавливать порошки сплавов, упрочняющихся спеканием, по индивидуальному заказу?

Да, порошки сплавов спекания и упрочнения могут быть в значительной степени адаптированы для удовлетворения конкретных требований применения. Корректировки состава могут адаптировать такие свойства, как прочность, твердость, износостойкость и коррозионная стойкость.

Где можно купить порошки сплавов, упрочняющихся спеканием?

Порошки сплава для спекания можно приобрести у таких поставщиков, как Höganäs AB, GKN Hoeganaes, Sandvik, Carpenter Technology, Rio Tinto Metal Powders, Ametek Specialty Metal Products, Sumitomo Electric Industries, Daido Steel, Mitsubishi Materials и Kennametal.

Какие факторы следует учитывать при выборе порошка сплава для спекания?

При выборе порошка сплава для спекания и упрочнения учитывайте такие факторы, как конкретное применение, требуемые механические свойства, точность размеров, стоимость и надежность поставщика. Также важно убедиться, что материал соответствует соответствующим стандартам и спецификациям для вашей отрасли.

Заключение

Спеченно-упрочняющиеся порошки сплава представляют собой значительный прогресс в области материаловедения, предлагая уникальное сочетание спекания и упрочнения за один шаг. Благодаря разнообразию составов, разработанных для удовлетворения потребностей различных отраслей промышленности, эти материалы обеспечивают превосходные механические свойства, эффективность и точность. Независимо от того, занимаетесь ли вы производством автомобилей, аэрокосмической техникой или любым другим высокопроизводительным применением, понимание и использование спеченно-упрочняющихся порошков сплава может привести к улучшению качества продукции и эффективности производства.

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Высокопроизводительные сегменты сопловых лопаток: Революция в эффективности турбин с помощью 3D-печати металла

Читать далее "

3D-печатные крепления для автомобильных радарных датчиков: Точность и производительность

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731