Производственный процесс селективного лазерного плавления (sLM)

Оглавление

Представьте себе, что вы слой за слоем создаете сложные высокопроизводительные металлические детали с беспрецедентной свободой проектирования и минимальным количеством отходов. Это магия селективного лазерного плавления (SLM), революционная технология 3D-печати, меняющая производственный ландшафт. Давайте погрузимся в увлекательный мир SLM, изучим ее сложные этапы, разнообразные варианты металлических порошков и раскроем ее потенциал.

Подготовительные работы для технологии печати SLM

Прежде чем лазерная магия зажжется, тщательная подготовка закладывает основу для успешной SLM-печати.

- 3D CAD-модель: Путешествие начинается с тщательно разработанной 3D-модели автоматизированного проектирования (CAD). Этот цифровой чертеж определяет точную геометрию и размеры желаемой металлической детали.

- Нарезка модели: Затем специализированное программное обеспечение нарезает 3D-модель на множество ультратонких слоев, обычно от 20 до 100 микрометров. Каждый слой служит строительным блоком для конечной детали.

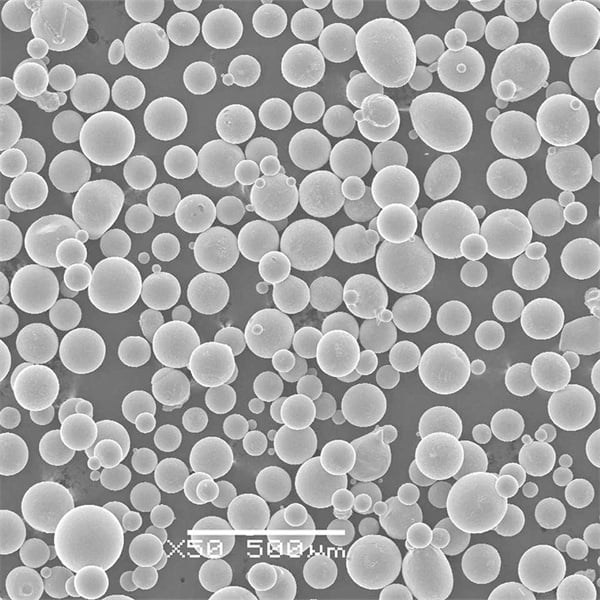

- Выбор металлического порошка: Выбор подходящего металлического порошка имеет решающее значение. Частицы порошка должны обладать постоянным размером, сферической морфологией и оптимальной текучестью, чтобы обеспечить ровное формирование слоев во время печати.

Процесс печати SLMТехнология печати

Теперь все готово для того, чтобы лазер сплел свое металлическое заклинание:

- Порошковое осаждение: Тонкий слой металлического порошка тщательно распределяется по строительной платформе с помощью ножа для повторного нанесения. Этот процесс обеспечивает равномерное распределение и выравнивание слоя порошка для каждого слоя.

- Селективное лазерное плавление: Мощный лазерный луч, обычно волоконный лазер, точно сканирует поперечное сечение первого слоя, определенное по данным нарезанной 3D-модели. Лазер расплавляет частицы металлического порошка, сплавляя их вместе и формируя твердую структуру.

- Послойное строительство: Нож для повторного покрытия наносит еще один тонкий слой порошка, а лазер выборочно расплавляет указанные участки, приклеивая их к предыдущему слою. Этот процесс тщательно продолжается, создавая объект слой за слоем, пока вся деталь не будет завершена.

- Генерация структуры поддержки: В некоторых случаях сложные геометрические формы могут потребовать создания временных опорных конструкций для предотвращения деформации или провисания в процессе печати. Эти опоры обычно печатаются рядом с реальной деталью и удаляются на этапе последующей обработки.

Постобработка технологии SLM-печати

После того как лазерная магия остынет, напечатанная деталь еще не будет готова к использованию:

- Удаление с платформы Build Platform: Готовая деталь аккуратно отделяется от платформы для сборки. Для этого могут использоваться методы механической обработки или электроэрозионной обработки проволокой (WEDM) для хрупких деталей.

- Демонтаж опорной конструкции: В случае использования временные опорные конструкции тщательно удаляются с помощью таких методов, как механическая обработка, механическая резка или химическое растворение.

- Термообработка: В зависимости от металла и требований к применению, деталь может подвергаться термообработке, такой как снятие напряжения или отжиг, для улучшения механических свойств.

- Отделка поверхности: Для достижения желаемого качества и функциональности поверхности напечатанной детали может потребоваться дополнительная обработка, например, пескоструйная, полировочная или механическая.

Что могут металлические порошки SLMИспользование технологий печати?

Универсальность SLM проявляется в ее совместимости с разнообразными металлическими порошками, каждый из которых обладает уникальными свойствами и возможностями применения:

Распространенные металлические порошки для SLM

| Металлический порошок | Описание | Свойства | Приложения |

|---|---|---|---|

| Титан (Ti) | Высокая биосовместимость, легкость и коррозионная стойкость | Отличное соотношение прочности и веса, высокая температура плавления | Аэрокосмические компоненты, медицинские имплантаты, зубные протезы |

| Нержавеющая сталь (316L, 17-4PH) | Широко используется, устойчив к коррозии и обладает хорошими механическими свойствами | Высокая прочность, пластичность и износостойкость | Детали машин, компоненты для обработки жидкостей, медицинское оборудование |

| Алюминий (AlSi10Mg, AlSi7Mg) | Легкий вес, хорошая коррозионная стойкость и высокая прочность по сравнению с другими алюминиевыми сплавами. | Отличное соотношение прочности и веса, хорошая свариваемость | Автомобильные компоненты, аэрокосмические детали, теплообменники |

| Никель (Inconel 625, Inconel 718) | Стойкость к высоким температурам, устойчивость к окислению и отличные механические свойства | Высокая прочность, сопротивление ползучести и хорошая обрабатываемость | Компоненты газовых турбин, оборудование для химической обработки, теплообменники |

| Кобальт-хром (CoCrMo) | Биосовместимость, износостойкость и высокая прочность | Отличная износостойкость, коррозионная стойкость и биосовместимость | Медицинские имплантаты, замена суставов |

Расширяя горизонты SLM

Хотя вышеупомянутые металлические порошки являются одними из наиболее часто используемых в SLM, потенциал технологии простирается гораздо дальше. Вот более широкий выбор металлических порошков, каждый из которых открывает уникальные возможности:

Металлические порошки для специализированных применений:

| Металлический порошок | Описание | Свойства | Приложения |

|---|---|---|---|

| Медь (Cu) | Высокая электропроводность и хорошая теплопроводность | Отличная электропроводность, хорошая теплопроводность и высокая пластичность | Электрические компоненты, теплообменники, системы терморегулирования |

| Инструментальная сталь (H13, AISI M2) | Высокая твердость и износостойкость | Исключительная износостойкость, высокая прочность и хорошая вязкость | Штампы, пресс-формы, режущие инструменты, быстроизнашивающиеся детали |

| Вольфрам (Вт) | Высокая температура плавления и исключительная плотность | Очень высокая температура плавления, высокая плотность и отличная термостойкость | Высокотемпературные применения, огнеупорные тигли, защита от рентгеновского излучения |

| Молибден (Mo) | Высокая температура плавления и хорошая теплопроводность | Высокая температура плавления, хорошая теплопроводность и хорошая коррозионная стойкость | Высокотемпературные применения, нагревательные элементы, компоненты ракетных двигателей |

| Тантал (Ta) | Биосовместимый, устойчивый к коррозии, с высокой температурой плавления | Отличная биосовместимость, высокая температура плавления и хорошая коррозионная стойкость | Медицинские имплантаты, конденсаторы, оборудование для химической обработки |

Выбор подходящего порошка для металла для SLM

Выбор оптимального металлического порошка для вашего проекта SLM зависит от нескольких важнейших факторов:

- Желаемые свойства: Тщательно продумайте основные свойства, необходимые для конечной детали, такие как прочность, вес, коррозионная стойкость и теплопроводность.

- Требования к заявке: Предназначение детали играет важную роль. Например, для медицинских имплантатов необходимы биосовместимые материалы, такие как титан или кобальт-хром, а для высокотемпературных применений - никелевые сплавы или тугоплавкие металлы, такие как вольфрам.

- Обрабатываемость: Конкретные металлические порошки могут иметь различную текучесть, отражательную способность лазера и подверженность растрескиванию или деформации в процессе SLM. Выбор порошка с оптимальной технологичностью обеспечивает успешную печать и минимизирует риск возникновения дефектов.

- Стоимость: Металлические порошки могут значительно отличаться по стоимости, причем некоторые экзотические материалы, такие как тантал или иридий, стоят дороже, чем более распространенные варианты, такие как нержавеющая сталь или алюминий.

Дополнительные соображения в SLM

Хотя основные принципы SLM остаются неизменными, на успех и эффективность этого процесса могут влиять несколько факторов:

- Параметры машины: Оптимизация мощности лазера, скорости сканирования и расстояния между штрихами имеет решающее значение для достижения желаемых свойств материала и минимизации остаточных напряжений.

- Build Environment: Поддержание контролируемой атмосферы в камере сборки, часто с использованием инертных газов, таких как аргон, необходимо для предотвращения окисления и обеспечения постоянного качества материала.

- Техники постобработки: Эффективность технологий последующей обработки, таких как термообработка и финишная обработка поверхности, существенно влияет на эксплуатационные и эстетические характеристики конечной детали.

Заключение

Селективное лазерное плавление предоставляет беспрецедентную свободу в создании сложных, высокопроизводительных металлических деталей. Понимая все тонкости процесса, изучая различные варианты металлических порошков и тщательно учитывая различные факторы, вы сможете использовать мощь SLM для раскрытия возможностей инновационного дизайна и революционного развития производства в различных отраслях.

Вопросы и ответы

Вопрос: Каковы преимущества SLM по сравнению с традиционными технологиями производства?

О: SLM обладает рядом преимуществ по сравнению с традиционными методами, такими как механическая обработка, литье и ковка, в том числе:

- Свобода дизайна: Позволяет создавать сложные геометрические формы и замысловатые внутренние элементы, которые зачастую невозможны при использовании других технологий.

- Облегчение: Позволяет создавать легкие детали с превосходным соотношением прочности и веса, что делает их идеальными для таких областей применения, как аэрокосмическая и транспортная промышленность.

- Сокращение отходов: Минимизирует отходы материалов по сравнению с субтрактивными технологиями производства, что способствует повышению эффективности использования ресурсов.

- Быстрое создание прототипов: Позволяет быстро создавать прототипы для итеративного проектирования и тестирования, ускоряя процесс разработки.

В: Каковы ограничения SLM?

О: Хотя SLM предлагает замечательные возможности, у него есть и некоторые ограничения, в том числе:

- Стоимость: По сравнению с традиционными методами производства, SLM может быть более дорогостоящим из-за высокой стоимости металлических порошков и специализированного оборудования.

- Шероховатость поверхности: Детали, напечатанные с помощью SLM, могут иметь несколько более шероховатую поверхность по сравнению с механически обработанными компонентами, что требует дополнительных этапов постобработки.

- Ограниченный размер сборки: Современные SLM-машины имеют ограничения по размеру деталей, которые они могут производить, хотя эти ограничения постоянно меняются.

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Высокопроизводительные сегменты сопловых лопаток: Революция в эффективности турбин с помощью 3D-печати металла

Читать далее "

3D-печатные крепления для автомобильных радарных датчиков: Точность и производительность

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731